KL工艺过程卡.docx

《KL工艺过程卡.docx》由会员分享,可在线阅读,更多相关《KL工艺过程卡.docx(27页珍藏版)》请在冰豆网上搜索。

KL工艺过程卡

工艺过程卡

产品名称:

K2000L搪玻璃反应釜

工艺过程卡编号:

HXR16-2000-1

产品编号:

HXR16-077~106

产品图号:

RST1602-00

编制

审核

偃师市恒祥化工设备有限公司

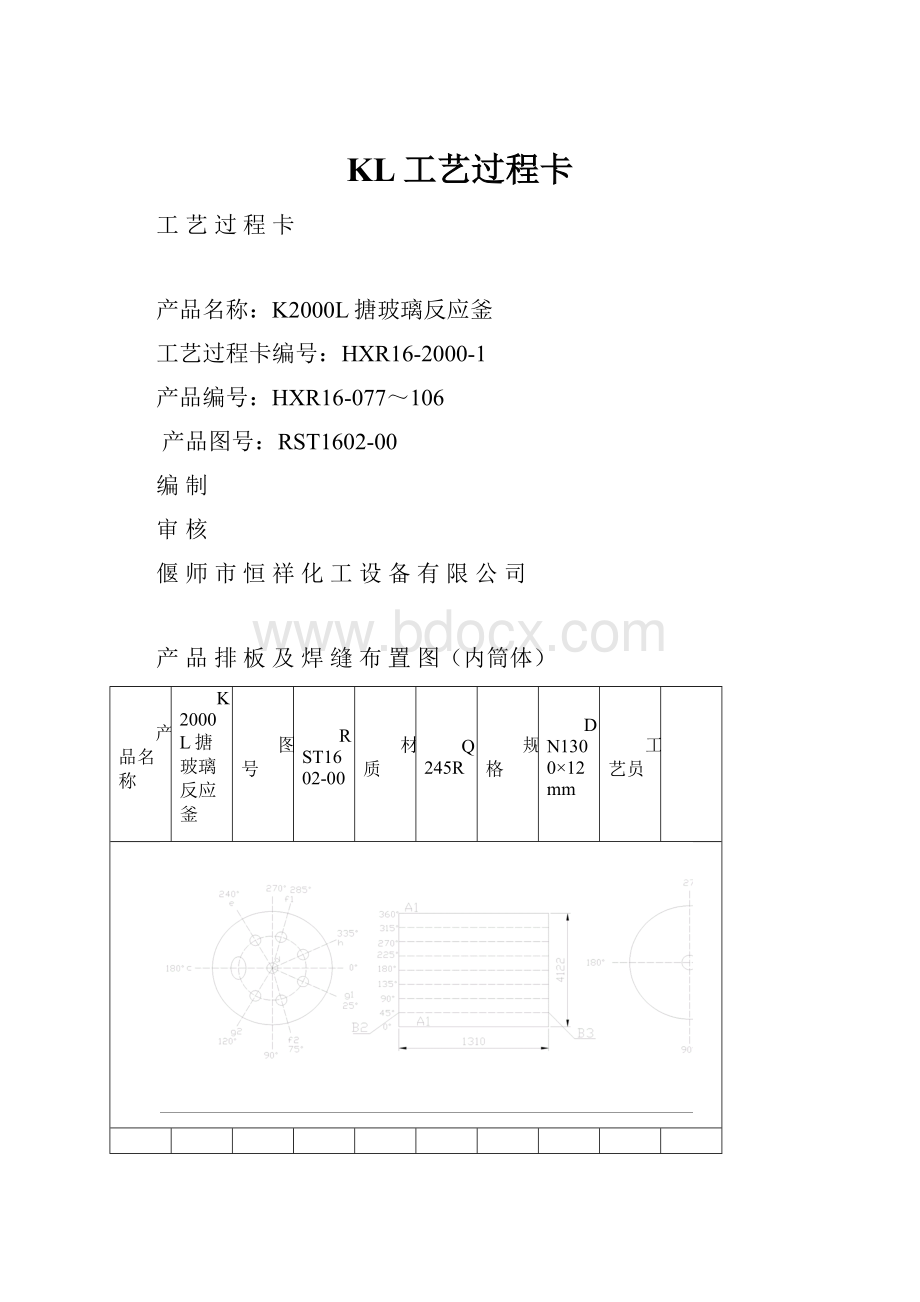

产品排板及焊缝布置图(内筒体)

产品名称

K2000L搪玻璃反应釜

图号

RST1602-00

材质

Q245R

规格

DN1300×12mm

工艺员

产品名称

K2000L

搪玻璃反应釜

封头制造工序过程卡

产品图号

RST1602-00

产品规格

DN1300×12

材料牌号

Q245R

容器类别

Ⅰ类

序号

工序名称

工艺要求及要求

质控点

1

备料

1、确认材料牌号(Q245R)、规格(δ=12)及标记;实测钢板厚度。

E

2、检查钢板表面不得有裂纹、结疤、夹渣、分层等缺陷。

3、质量证明文件内容齐全、清晰并加盖生产厂家质量检验章。

2

划线

1、按排板要求划下料线:

下料直径φ1652,检验员确认。

W

2、打样冲标记,作材料标记移植,检验员确认。

3

落料

1、在检验员确认后按划线尺寸气割下料。

E

2、清理熔渣及氧化物。

4

封头压制

确认封头坯料上原材料钢印标记,外协委托进行压制。

5

入厂检验

(1)

检查封头合格证内容是否完整;检查封头原材料标记。

E

(2)

内表面形状偏差:

外凸≤1.25%Di(≤16mm),内凹≤0.625%Di (≤8mm)。

总深度公差为(-0.2~0.6)%Di即(350±7.8/2.6)mm。

最小厚度不得小于10.5mm。

圆度允差0.5﹪Di(≤6.5mm)。

直边倾斜度向外≤1.5mm,向内≤1.0mm。

直边高度公差为(-5~10)%h即25±2.5/1.25mm。

外周长公差为4159±12/9mm(或内直径公差为1300±4/3mm)。

直边部分不得有纵向皱折;封头表面光滑无突变。

(3)

作封头入厂检验标记、材料标记移植。

产品名称

K2000L

搪玻璃反应釜

管口制造工序过程卡

产品图号

RST1602-00

产品规格

DN1300×12

材料牌号

Q245R

容器类别

Ⅰ类

序号

工序名称

工艺要求及要求

质控点

1

备料

1、确认材料牌号(Q245R)、规格(DN100δ=16,DN125δ=20)及标记;实测钢板厚度。

E

2、检查钢板表面不得有裂纹、结疤、夹渣、分层等缺陷。

3、质量证明文件内容齐全、清晰并加盖生产厂家质量检验章。

2

划线

1、画同心圆,以直径(DN100φ165,DN125φ195)画外圆,以直径φ30画内圆。

W

2、在检验员确认后按外圆尺寸气割下料,清理熔渣。

按内圆尺寸钻孔。

3

冲孔

将料片加热至920℃左右,在冲孔机上冲孔,要求R值符合标准要求。

E

4

机加工

按附图和HG/T2143中标准尺寸加工所需要的管口。

W

5

检验

按标准尺寸检验。

E

产品名称

K2000L

搪玻璃反应釜

罐盖制造工序过程卡

产品图号

RST1602-00

产品规格

DN1300×12

材料牌号

Q245R

容器类别

Ⅰ类

序号

工序名称

工艺要求及要求

质控点

1

领料

人孔法兰:

确认规格、材料标记。

E

高颈法兰:

确认规格、材料标记。

管口:

确认规格、材料标记。

2

冲孔

将检验合格的封头照图依各管口中心标记,划出位置线,冲孔位置度≤2mm。

W

3

封头与髙颈组对

1、将检验合格的封头和高颈法兰的坡口及坡口两侧30mm范围内修磨清理污物。

E

2、将高颈法兰与封头组对,错边量b≤2.2mm(以内侧对齐),对口间隙0~2mm。

4

管口及人孔与封头组对

冲孔管口及人孔按要求切割平齐修磨合格后,开坡口30°±2.5°,钝边2mm。

坡口及坡口两侧30mm范围内修磨清理污物,按管口方位图组对,点焊牢固,其几何尺寸偏差应符合图纸及标准要求。

其中,搅拌轴孔的管口法兰对罐盖法兰的平行度f不大于0.01Dw。

E

5

减速机支座、吊耳组对、焊接

1、按要求组对减速机支座、吊耳,减速机支座相互间及对中心孔位置度≤2mm。

E

2、按焊接工艺卡焊接,清理焊渣及飞溅。

外观质量合格,焊角高度≥12mm。

6

封头与髙颈焊接

1、按焊接工艺卡焊接并作钢印标记,清理焊渣及飞溅。

E

2、检查焊缝表面外观质量以无裂纹、弧坑、凹陷等表面缺陷,焊缝内侧余高0~1.8mm,外侧余高0~1.5mm,咬边深≤0.5mm,连续长度≤100mm为合格。

7

管口及人孔法兰与封头焊接

1、按焊接工艺卡焊接并作钢印标记,清理焊渣及飞溅。

E

2、检查焊缝表面外观质量以无裂纹、弧坑、凹陷等表面缺陷,焊缝内侧余高0~1.8mm,外侧余高0~1.5mm,咬边深≤0.5mm,连续长度≤100mm为合格。

产品名称

K2000L

搪玻璃反应釜

罐盖制造工序过程卡(续)

产品图号

RST1602-00

产品规格

DN1300×12

材料牌号

Q235-B

容器类别

Ⅰ类

序号

工序名称

工艺要求及要求

质控点

8

无损检测

对经外观检查合格的人孔环缝、封头与高颈的环焊缝作X射线探伤检测,比例≥20﹪,射线检测技术级别不低于AB级,达到NB/T47013-2015标准中Ⅲ级为合格。

作出探伤标记。

W

9

其他

外观及几何尺寸检验合格后搪玻璃。

E

产品名称

K2000L

搪玻璃反应釜

内筒节制造工序过程卡

产品图号

RST1602-00

产品规格

DN1300×12

材料牌号

Q245R

容器类别

Ⅰ类

序号

工序名称

工艺要求及要求

质控点

1

备料

1、确认材料牌号(Q245R)规格(δ=12)及标记。

E

2、检查钢板表面不得有裂纹、结疤、夹渣、分层等缺陷。

3、质量证明文件内容齐全、清晰并加盖生产厂家质量检验章。

2

划线

1、按实测封头外圆周长计算展开长度=封头外圆周长-(板壁厚×π),按要求排板划线,

W

筒体理论下料尺寸:

1310×4122。

2、两对角线允差≤2。

3、作出材料标记移植,检验员检验确认。

3

落料

1、按排板要求划下料线,气割下料。

清理熔渣及氧化物。

E

2、按焊接工艺卡要求开坡口:

30°,钝边:

2±1mm。

4

卷筒

1、坡口及坡口两侧30mm范围内修磨清理污物。

E

2、按要求滚卷钢板,卷圆筒节。

3、筒体A类焊缝组对错边量b≤10%δ+1(2.2mm),且≤3,对口间隙0~2mm,点固。

5

焊接

1、按焊接工艺施焊;清除熔渣及焊接飞溅,补焊凹坑、咬边、弧坑等缺陷并修磨。

E

2、焊工打钢印;填写施焊记录;检验员检查外观质量。

6

校圆

筒体校圆,棱角度E≤10%δ+2(3mm),且≤3;最大或最小直径差GB150规定≤1%Di(13mm)。

E

7

无损检测

按要求对纵缝进行X射线探伤检测,比例≥20﹪,射线检测技术级别不低于AB级,达到NB/T47013-2015标准中Ⅲ级为合格。

W

产品名称

K2000L

搪玻璃反应釜

罐体制造工序过程卡

产品图号

RST1602-00

产品规格

DN1300×12

材料牌号

Q245R

容器类别

Ⅰ类

序号

工序名称

工艺要求及要求

质控点

1

领料

高颈法兰:

确认规格、材料标记。

E

管口:

确认规格、材料标记。

上接环:

确认规格、材料标记。

下接环:

确认规格、材料标记。

2

冲孔

将检验合格的封头照图管口中心标记,划出位置线,冲孔位置度≤2mm。

W

3

管口与

封头组对

将检验合格的冲孔管口按要求切割平齐修磨合格后,开坡口30°±2.5°,钝边2mm。

坡口及坡口两侧30mm范围内修磨清理污物,与另一半管口组对定位焊,其几何尺寸偏差应符合图样或标准要求。

W

4

组焊

下接环

1、坡口及坡口两侧30mm范围内修磨清理污物。

E

2、将检验合格后的下接环与封头按图纸要求组对、点固。

3、按焊接工艺卡焊接并作焊工印记,清除焊渣及飞溅。

5

封头、筒体、高颈法兰组对

将检验合格的封头、筒体、髙颈法兰的坡口及坡口两侧30mm范围内修磨清理污物、组对,错边量b≤2.2mm(以内侧对齐),对口间隙0~2mm。

W

6

管口与

封头焊接

按焊接工艺卡焊接并作焊工印标记,清除焊渣及飞溅。

E

7

封头、筒体、高颈法兰焊接

1、按焊接工艺卡焊接并作钢印标记,清理焊渣及飞溅。

E

2、检查焊缝表面以无裂纹、弧坑、凹陷等表面缺陷,焊缝内侧余高0~1.8mm,外侧余高0~1.5mm,咬边深≤0.5mm,连续长度≤100mm为合格。

产品名称

K2000L

搪玻璃反应釜

罐体制造工序过程卡(续)

产品图号

RST1602-00

产品规格

DN1300×12

材料牌号

Q245R

容器类别

Ⅰ类

序号

工序名称

工艺要求及要求

质控点

8

无损检测

对经外观检查合格的环焊缝作X射线探伤检测,比例≥20﹪,射线检测技术级别不低于AB级,达到NB/T47013-2015标准中Ⅲ级为合格。

W

9

组焊

上接环

1、在罐体上画出上接环定位线,上接环上口及上口两侧30mm范围内修磨清理污物,把上接环套装在罐体上定位焊。

E

2、按焊接工艺卡焊接并作焊工印记,清理焊渣及飞溅。

10

试漏

对上下接环与壳体的焊缝进行煤油试漏检查。

W

11

其他

外观及几何尺寸检验合格后搪玻璃(见搪烧工艺过程卡),搪玻璃后容器表面禁止施焊。

E

产品名称

K2000L

搪玻璃反应釜

组装制造工序过程卡

产品图号

RST1602-00

产品规格

DN1300×12

材料牌号

Q245R

容器类别

Ⅰ类

序号

工序名称

工艺要求及要求

1

领料

按要求领取水压试验用零部件。

2

领用

按工艺领取水压试验用配件。

3

组装

按图纸、标准、工艺要求进行组装。

4

水压试验

按水压试验工艺作水压试验。

H

5

耐高电压复验

水压试验合格按照10Kv耐高电压试验工艺进行复验。

6

组装

10Kv耐高电压试验合格后组装夹套。

产品排板及焊缝布置图(夹套)

产品名称

K2000L搪玻璃反应釜

图号

RST1602-00

材质

Q235-B

规格

DN1450×8

工艺员

产品名称

K2000L

搪玻璃反应釜

夹套封头制造工序过程卡

产品图号

RST1602-00

产品规格

DN1450×8

材料牌号

Q235-B

容器类别

Ⅰ类

序号

工序名称

工艺要求及要求

质控点

1

备料

1、确认材料牌号(Q235-B)、规格(δ=8)及标记;实测钢板厚度。

W

2、检查钢板表面不得有裂纹、结疤、夹渣、分层等缺陷。

3、质量证明文件内容齐全、清晰并加盖生产厂家质量检验章。

2

划线

1、按排板要求划下料线:

下料直径φ1818,检验员确认。

W

2、打样冲标记,作材料标记移植,检验员确认。

3

落料

1、在检验员确认后按划线尺寸气割下料。

E

2、清理熔渣及氧化物。

4

封头压制

确认封头坯料上原材料钢印标记,外协委托进行压制。

5

入厂检验

(1)

检查封头合格证内容是否完整;检查封头原材料标记。

E

(2)

内表面形状偏差:

外凸≤1.25%Di即≤18mm,内凹≤0.625%Di 即≤9mm。

总深度公差为(-0.2~0.6)%Di即(387.5±8.7/2.9)mm。

最小厚度不得小于6.9mm。

圆度允差0.5﹪Di(≤7mm)。

直边倾斜度向外≤1.5mm,向内≤1.0mm。

直边高度公差为(-5~10)%h即25±2.5/1.25mm。

外周长公差为4606±9mm(或内直径公差为1450±3mm)。

直边部分不得有纵向皱折;封头表面光滑无突变。

(3)

作封头入厂检验标记、材料标记移植。

产品名称

K2000L

搪玻璃反应釜

夹套筒节制造工序过程卡

产品图号

RST1602-00

产品规格

DN1450×8

材料牌号

Q235-B

容器类别

Ⅰ类

序号

工序名称

工艺要求及要求

质控点

1

备料

1、确认材料牌号(Q235-B)规格(δ=8)及标记。

W

2、检查钢板表面不得有裂纹、结疤、夹渣、分层等缺陷。

3、质量证明文件内容齐全、清晰并加盖生产厂家质量检验章。

2

划线

1、按实测封头外圆周长计算展开长度=封头外圆周长-(板壁厚×π),按要求排板划线,

W

筒体理论下料尺寸:

1188×4580。

2、两对角线允差≤2。

3、作出材料标记移植,检验员检验确认。

3

落料

1、按排板要求划下料线,气割下料。

清理熔渣及氧化物。

E

2、按焊接工艺卡要求开坡口:

30°,钝边:

2±1mm。

4

卷筒

1、坡口及坡口两侧30mm范围内修磨清理污物。

W

2、按要求滚卷钢板,卷圆筒节。

3、筒体A类焊缝组对错边量b≤2mm,对口间隙0~2mm,点固。

5

焊接

1、按焊接工艺施焊;清除熔渣及焊接飞溅,补焊凹坑、咬边、弧坑等缺陷并修磨。

E

2、焊工打钢印;填写施焊记录;检验员检查外观质量。

6

校圆

筒体校圆,棱角度E≤0.1δn+2(2.8mm);最大或最小直径差≤14mm。

E

7

无损检测

按要求对纵缝进行X射线探伤检测,比例≥20﹪,射线检测技术级别不低于AB级,达到NB/T47013-2015标准中Ⅲ级为合格。

W

产品名称

K2000L

搪玻璃反应釜

夹套组装制造工序过程卡

产品图号

RST1602-00

产品规格

DN1450×8

材料牌号

Q235-B

容器类别

Ⅰ类

序号

工序名称

工艺要求及要求

质控点

1

夹套筒体与下封头组对

1、在检验合格的封头中心划φ434圆,气割开孔,割50°坡口。

E

2、夹套筒体与封头的坡口及坡口两侧30mm范围内修磨清理污物。

3、夹套筒体与封头组对定位焊,对口错边量b≤1/4δn(≤2mm),对口间隙0~2mm。

2

焊接

1、按焊接工艺卡焊接并清理焊渣及飞溅,作出焊工钢印标记。

E

2、检查焊缝表面外观以无裂纹、弧坑、凹陷等表面缺陷,焊缝内侧余高0~1.2mm,外侧余高0~1.5mm,咬边深≤0.5mm,连续长度≤100mm为合格。

3

无损检测

对经外观检查合格的环焊缝作X射线探伤检测,比例≥20﹪,射线检测技术级别不低于AB级,达到NB/T47013-2015标准中Ⅲ级为合格。

W

4

接管开孔

1、按方位图打中心点,划各孔的开孔线。

E

2、气割开孔,割出各坡口(50°),清除熔渣,坡口及坡口两侧30mm范围内修磨清理污物。

5

组焊挡水板

按图纸要求组焊挡水板120×120×4mm。

E

产品名称

K2000L

搪玻璃反应釜

接管与法兰制造工序过程卡

产品图号

RST1602-00

产品规格

DN1450×8

材料牌号

Q235-B

容器类别

Ⅰ类

序号

工序名称

工艺要求及要求

质控点

1

接管

法兰

1、领取20#φ45×5、φ57×6钢管,确认材质证明书、材料编号。

E

2、领取Q235BPL40(B)-10RF、PL50(B)-10RF法兰,确认材质证明书、材料编号。

2

划线下料

根据接管下料尺寸:

85,划线下料。

W

3

接管与

法兰组焊

1、接管与法兰组对、点焊,法兰面应垂直于接管,其偏差≤法兰外径的1%,且≤3。

E

2、按焊接工艺卡焊接并清理焊渣及飞溅。

3、检查焊缝表面以无裂纹、弧坑、凹陷等表面缺陷。

产品名称

K2000L

搪玻璃反应釜

夹套与内筒装配制造工序过程卡

产品图号

RST1602-00

产品规格

DN1450×8

材料牌号

Q235-B

容器类别

Ⅰ类

序号

工序名称

工艺要求及要求

质控点

1

夹套与

上下接环

组对

1、将无损检测合格后的夹套与上、下接环的坡口及坡口两侧30mm范围内修磨清理污物。

W

2、将夹套与上、下接环组对定位焊。

夹套与上接环组对时,上接环纵缝与夹套筒体纵缝应错开距离≥100mm,对口错边量b≤1/4δn(≤2mm),对口间隙0~2mm.

2

夹套与下接环焊接

按焊接工艺卡焊接并清理焊渣及飞溅,作出焊工钢印标记。

E

3

夹套与

上接环

焊接

1、按焊接工艺卡焊接并清理焊渣及飞溅,作出焊工钢印标记。

E

2、检查焊缝表面以无裂纹、弧坑、凹陷等表面缺陷,缝内侧余高/mm,外侧余高0-1.5mm,咬边深≤0.5mm,连续长度≤100mm为合格.

4

无损检测

对经外观检查合格的夹套筒体与上接环的焊缝作磁粉检测,检测比例100﹪,按NB/T47013-2015Ⅰ级合格.

W

5

接管与夹套组焊

1、按图纸要求组对接管,接管和法兰的组件与夹套组装应保证法兰面的水平或垂直,其偏差≤法兰外径的1%,且≤3。

法兰螺栓孔应与夹套主轴线跨中布置。

E

2、按焊接工艺卡焊接并清理焊渣及飞溅

3、检查焊缝表面以无裂纹、弧坑、凹陷等表面缺陷,焊脚高度≥6mm

6

组焊放气孔

1、按方位图打中心点,划放气孔的开孔线。

E

2、气割开孔,割出坡口(50°),清除熔渣,坡口及坡口两侧30mm范围内修磨清理污物。

3、点固,按焊接工艺卡焊接并清理焊渣及飞溅。

7

其它

按图纸规定焊接支座和铭牌,按焊接工艺卡焊接。

E

产品名称

K2000L

搪玻璃反应釜

夹套与内筒装配制造工序过程卡(续)

产品图号

RST1602-00

产品规格

DN1450*8

材料牌号

Q235-B

容器类别

Ⅰ类

序号

工序名称

工艺要求及要求

质控点

1

领料

按要求领取水压试验用零部件。

2

领用

按工艺领取水压试验用配件。

3

组装

按图纸、标准、工艺要求进行组装。

4

水压试验

按水压试验工艺作水压试验。

H

5

除锈喷漆

经监检合格后进行除锈和喷漆。

E

搪玻璃反应釜搪烧工序过程卡

产品名称

K2000L搪玻璃反应釜

产品图号

RST1602-00

序号

工序名称

工艺要求

质控点

备注

1

磨光

金属基体需搪玻璃面应进行手工和机械修磨,焊缝余高应修磨平整,转角部位应修磨至圆弧过渡;在修磨中金属基体表面如出现表面损伤时,应按要求进行补焊,修磨后的搪玻璃面的金属基体应平整,无裂纹、气孔、夹杂、分层、电弧灼伤等缺陷和其他影响预搪玻璃层质量的瑕疵。

E

2

金属基体预烧

温度890~920℃,40~50min,空冷。

E

3

喷砂

金属基体预烧后冷却至常温,然后进行喷砂,工序用钢砂的颗粒度一般为1~3mm,需风压0.4~0.8MPa。

喷砂后金属基体在不放大的情况下检验,应无可见的油、脂和污物,无疏松层、氧化皮、铁锈和杂质,应具有均匀的金属光泽。

E

注:

表面处理完毕后,搪玻璃面应禁止水、油和有机物等的污染,禁止用手触摸,并应及时进行瓷釉喷涂。

4

喷涂

1、釉浆的调制:

按搪玻璃釉粉:

水=2:

1的比例进行调制,调好的釉浆应防止污染并使其在使用过程中保持均匀的悬浮状态。

2、釉粉喷涂用的压缩空气应干燥、洁净。

喷涂时压缩空气的压力应保持稳定;每次喷涂时被喷涂件应在常温状态。

3、喷涂层应均匀,凸面部位宜薄,厚度应逐遍增加。

4、喷涂后的搪玻璃釉层应充分干燥,干燥后的釉层不得有裂纹、起皮、粉瘤、明显的皱纹等缺陷。

5、喷涂后的搪玻璃釉层应防止水、油、汗迹和有机物等污染。

W

搪玻璃反应釜搪烧工序过程卡(续)

产品名称

K2000L搪玻璃反应釜

产品图号

RST1602-00

序号

工序名称

工艺要求

质控点

备注

5

烧成

1、烧成炉和烧成支架应满足烧成设备的要求。

E

温度(℃)

时间(min)

检验

W

底釉940~950

35~50min