关于我国数控机床技术发展的策略_.doc

《关于我国数控机床技术发展的策略_.doc》由会员分享,可在线阅读,更多相关《关于我国数控机床技术发展的策略_.doc(11页珍藏版)》请在冰豆网上搜索。

第2页共11页

数控机床现况与技术发展策略

[摘要]分析了数控机床产量虽持续高速增长,根据市场需求和技术发展趋势,提出推进以高效、精密为核心的数控机床,加强发展高性能、高可靠性数控功能部件,积极开展复合加工机床、精密数控机床和可重构制造系统的工程化研究等八个方面的建议和相应的关键技术。

关键词:

高效精密数控机床数控功能部件复合功能数控机床

超精密数控机床可重构制造系统

数控机床及由数控机床组成的柔性化制造系统是改造传统机械加工装备产业、构建数字化企业的重要基础,它的发展一直备受人们关注。

数控机床以其卓越的柔性自动化的性能、优异而稳定的精度、灵捷而多样化的功能引起世人瞩目,它开创了机械产品向机电一体化发展的先河,因此数控技术成为先进制造技术中的一项核心技术。

另一方面,通过持续的开发研究以及对信息技术的深化应用可以促进数控机床性能和质量的进一步提升,使数控机床成为国民经济和国防建设发展的重要制造装备。

近6年来我国数控金切机床(简称数控机床)产量持续地以年均增长超过30%的速度快速发展,据初步统计,2004年数控机床的产量为51860台,比同年增长40.8%,数控机床的消费量约74000台,比同年增长32%。

数控机床需求的旺盛也促进了2004年内新建的三资和民营机床厂以及数控机床品种的明显增加。

但是,另一方面进口的数控机床数量也在逐年同步增加,而且进口数控机床的消费额的增长趋势更快。

2004年数控机床的进口数量比同年增长30%,而进口消费额的增长却达52%,从而导致国产数控机床在国内市场消费额中的所占比例已不足30%。

。

之所以出现这一现象,其主要原因在于国内市场对技术和附加值高的高效精密和高性能大重型数控机床的需求增长,要依靠进口解决。

本文将从振兴我国数控机床市场占有率的角度着重剖析数控机床及由其组成的制造系统(生产线)的技术现况及发展趋势,并初步探讨使其能适应变批量,多品种、高质量、低成本以及具有快速响应的柔性和符合环保的未来生产模式的解决方案。

一、快速发展的数控机床产业所面临的挑战

消费量

年产量

进口量

40000

80000

70000

60000

图1 1992~2004年数控机床历年产量、消费量和进口量

30000

0

年份

2002

2000

1998

1996

1994年

1992年年年年

2004

20000

50000

10000

数

控

机

床

数

量

(台)

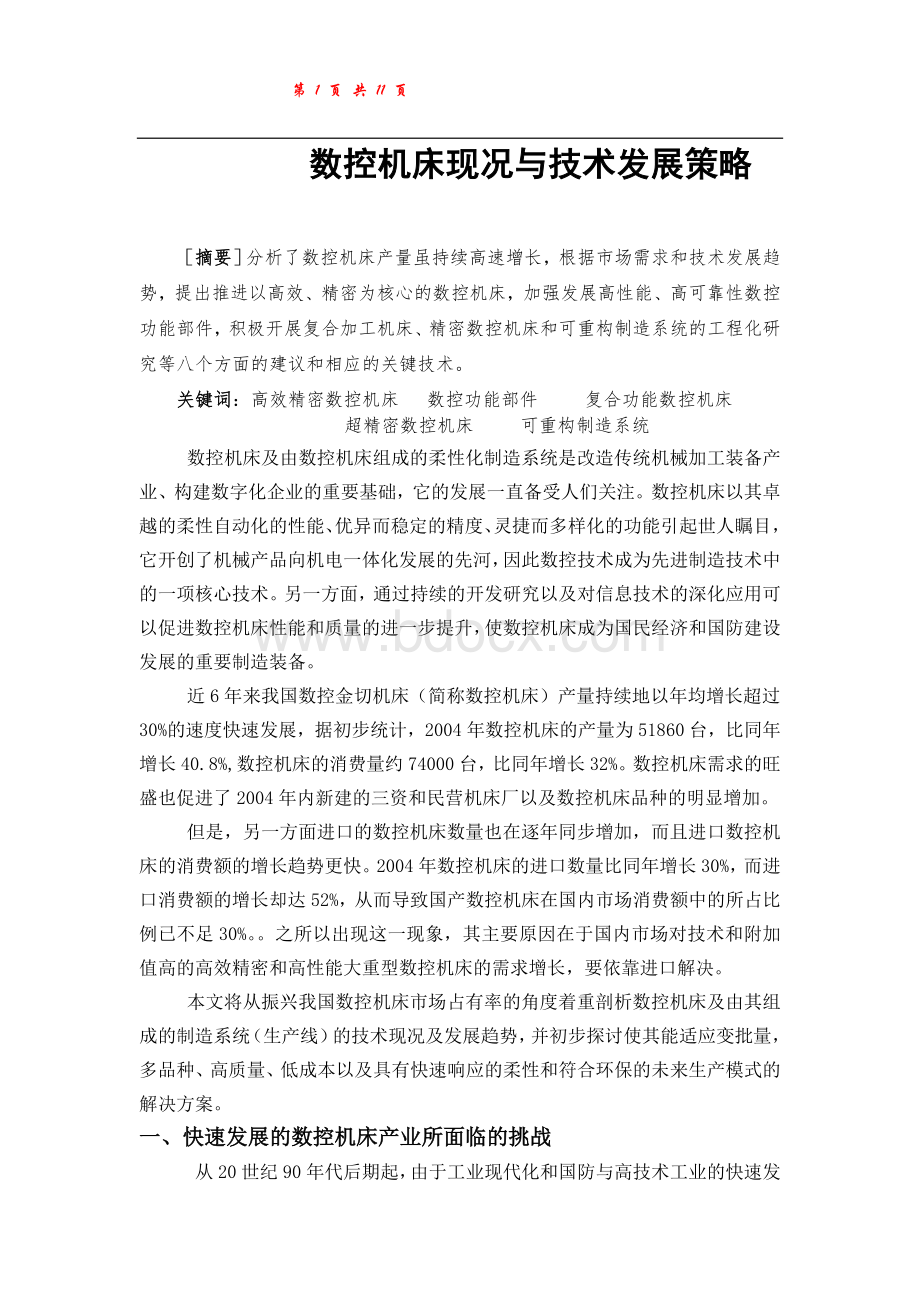

从20世纪90年代后期起,由于工业现代化和国防与高技术工业的快速发展,对表征先进制造装备的数控机床提出了旺盛的需求(图1)。

从1992~2004年12年间数控机床产量和消费量的平均年增长率分别为17.5%和17.7%,而1998~2004年6年间的年平均增长率却达39.3%和34.9%。

本世纪数控机床进口量占消费量的比例,也由90年代的55%降至45%左右。

在数控机床的技术水平方面,由于市场需求的拉动和国家科技计划引导与支持,中高档数控机床的开发也取得了较大的进展,在五轴联动、复合加工、高速加工、超精加工和数字化设计等一批关键技术上取得了突破,自主开发了包括大型、五轴联动数控机床,精密及超精密数控机床和一些成套生产线,并形成了一批中档数控机床产业化基地。

表1示出中档数控机床在产量中的比重由2000年的25%增至2004年的43.5%,提升了74%,同时高档数控机床也取得了可喜的进展。

数控机床现况与技术发展策略

第11页共11页

表1各技术档次数控机床占年产量比例

按技术水平归类

2000年

2002年

2004年

高档

0.2%

0.5%

1.5%

中档(普及型)

24.8%

39.5%

43.5%

低档(经济型)

75%

60%

55%

在上述提及的良好的发展形势下,一些统计数据也预示着需要注意的现象:

首先,从2000年起数控机床的产量虽有大幅增长,但从数量的满足率来讲,近4年来一直徘徊在55%左右,而未呈现进一步增长的趋势。

其次从市场消费额来看,进口数控机床的金额近几年一直占消费额的70%以上,2004年估测可达73%(表2)。

进口的高档数控机床占全部进口金额的75%,达我国数控机床消费总额的55%。

表2进口数控机床的数量和金额占市场消费的比例

按技术水平归类

市场消费量比例

市场消费金额比例

国产

进口

总量

国产

进口

总额

高档

1%

25%

26%

2.5%

55%

57.5%

中档(普及型)

24%

20%

44%

21%

18%

39%

低档(经济型)

30%

30%

3.5

3.5%

大量的高档数控机床的进口,主要用于以下三个领域:

=高新技术和国防工业领域,如航空航天、舰船、轨道交通和核工业等关键零件加工需用的五轴联动高速大重型专门化或专用数控机床,涡轮盘高速铣床、激光陀螺和核聚变用镜片的超精控机床等。

=重大基础装备制造领域,如大型发电设备、大型工程机械、石化和冶金装备所需的大重型复合加工数控机床、高效五轴联动叶片加工数控机床等。

=国民经济支柱产业领域,如汽车制造业、IT制造业和模具制造业等关键零件加工需用的高效精密数控机床、高速五轴联动模具铣床和磁盘磁鼓超精密数控机床等。

上述领域中汽车发动机及关键零件加工的成套生产线设备70%以上依赖进口,一些大重型专门化或专用的高性能数控机床基本上需从国外引进。

为此,突破高档数控机床及相应的高性能功能部件的关键技术,加强高性能大重型数控机床和高效精密数控机床以及超精密数控机床的研发和生产能力将成为“十一五”期间急需关注的任务。

2004

二、数控机床技术发展趋势

从表3列出的各个时期的机床技术与制造技术,可以看到机械加工装备对促进制造技术发展的紧密关系和重要支撑作用。

表3机械加工装备和制造技术的进展特征

年代

机械加工装备

制造技术

20世纪30~50年代

传统机床

以流水线技术为核心的自动化制造技术

20世纪50~70年代

数控机床

以数控技术为核心的集成制造技术

20世纪70~80年代

柔性化制造系统

以信息技术为核心的集成制造技术

20世纪90年代~迄今

敏捷化制造系统

以虚拟技术为核心的数字制造技术

以数字化为特征数控机床是柔性化制造系统和敏捷化制造系统的基础装备,它的总发展趋势是:

高精化、高速化、高效化、柔性化、智能化和集成化,并注重工艺适用性和经济性。

具体可归纳为下列八个方面:

1)持续地提高经济加工精度

从1950年至2000年的50年内加工精度提升100倍左右,即加工精度平均每8年提高1倍,当前的普通精度加工已达上世纪50年代的精密加工水平。

以加工中心加工典型件的尺寸精度和形位精度为例对比国内外的水平,国内大致为0.008~0.010mm,而国际先进水平为0.002~0.003mm,按上述统计规律分析差距约为15年左右。

2)推进全面高速化实现高效制造

在刀具材料和结构发展的支持下,切削速度不断地提高,实际生产中车、铣45号钢由1950年的80~100m/min,至2000年普遍达500~600m/min,50年内切削速度提高了5倍。

高速化加工另一个特点是大多从单一的高速切削发展至全面高速化,不仅要缩短切削时间,也要力求降低辅助时间和技术准备时间。

3)复合加工机床促进新一代高效机床的形成

复合机床的含义是在一台机床上实现或尽可能完成从毛坯至成品的全部加工。

复合机床根据其结构特点,可以分为如下两类:

①工艺复合型为跨加工类别的复合机床,包括不同加工方法和工艺的复合,如车铣中心、铣车中心、激光铣削加工机床、冲压与激光切割复合、金属烧结与镜面切削复合等。

②工序复合型使用刀具(铣头)自动交换装置、主轴立卧转换头、双摆铣头、多主轴头和多回转刀架等配置增加工件在一次安装下的加工工序数,如多面多轴联动加工的复合机床和主副双主轴车削中心等。

复合数控机床具有良好的工艺适用性,避免了在制品的储存和传输等环节,有力地支持了准时制造(JIT),因此它的研发已被给予了极大的关注。

4)工艺适用性的专门化数控机床正不断涌现

通过对机床布局和结构的创新,使对不同类型的零件加工具有最佳的适用,一方面避免出现不能发挥最佳性能的现象,另一方面避免存在功能冗余的现象。

要解决品种多样化与经济性的矛盾,这就要对机床的模块化设计提出更高的要求,近年来对并联机构机床和混联机构机床的研究(图2)以及对可重构机床(ReconfigurableMachineTools,简称RMT)技术的探索,反映了对制造装备能更方便地实现个性化、多样化发展的一个追求。

图2齐齐哈尔第二机床集团公司与清华大学合作研制的加工水轮机叶轮的

混联机构机床,它比通常的五轴联动龙门铣床的结构有很大的简约

5)智能化和集成化成为数字化制造的重要支撑技术

信息技术的发展及其与传统机床的相融合,使机床朝着数字化、集成化和智能化的方向发展。

数字化制造装备、数字化生产线、数字化工厂的应用空间将越来越大。

而采用智能技术来实现多信息融合下的重构优化的智能决策、过程适应控制、误差补偿智能控制、复杂曲面加工运动轨迹优化控制、故障自诊断和智能维护以及信息集成等功能,将大大提升成形和加工精度、提高制造效率。

6)发展适应敏捷制造和网络化分布式的制造系统

回顾近10年来制造系统的发展历程,基本上遵循以下两个方向:

①增强制造系统的智能化和自治管理功能,以提高FMC/FMS的快速响应能力。

②发展兼顾柔性、高效、低成本和高质量且便于重构的新型制造系统以适应不确定的市场环境。

这类制造系统称为快速重组制造系统(RRMS)或可重构制造系统(RMS)。

其原理为通过对制造系统中设备配置的调整或更换设备上的功能模块来迅速构成适应新产品生产的制造系统。

这就要求设备和系统不仅其软件具有开放性,而且硬件也要有开放性成为功能可重构的机床,即如前面提到的可重构机床(RMT)。

7)向大型化和微小化两极发展

能源装备的大型化及航空航天事业等的发展,需要重型立式卧式加工中心和铣车中心。

超精密加工技术和微纳米技术是21世纪的战略高技术,正在形成一个产业。

需发展能适应微小型尺寸结构和微纳米加工精度的新型制造工艺和装备。

航空航天、IT和国防高新技术的需求推进了超精加工技术及设备的发展。

上世纪60年代美国开发出第一台商品化超精密机床,其加工尺寸精度为±0.8µm,70年代英国克兰菲尔德精密工程研究所批量生产的超精密车床加工的面形精度优于0.1µm,80年代美国LLL实验室和Y-12工厂合作生产的大型超精密金刚石车床的加工平面形度达0.0125µm,最大加工直径为2100mm。

总的发展趋势是:

加工精度不断提高,加工尺寸不断增加,加工方法多样化,由于晶片和光学镜片等硬脆材料加工的需要,超精密磨削和研抛以及非机械能的特种加工方法使加工精度可优于0.005µm。

8)配套装置和功能部件的品种质量日臻完善

不仅数控系统(含数控装置和伺服驱动装置)有专业化生产厂,举凡关键的通用性功能部件如电主轴、刀具自动交换系统、滚动导轨副、直线滚动丝杠驱动副、双摆主轴头、双摆回转台和自动转位刀塔等在国外均有一些著名的专业化生产厂,这对保证产品质量,增长整机的可靠性和降低成本起着重要的作用。

完善的高集成度的专用电路系统的研发,仍是数控系统可靠性继续增长和结构小型化的一项重要措施。

三、我国数控机床现况与对策

从上世纪80年代起,我国机床制造业的发展虽有起伏,但对数控技术和数控机床一直给予较大的关注。

已具有较强的市场竞争力。

但在中、高档数控机床方面,与国外一些先进产品与技术发展趋势,仍存在较大差距,大部分处于技术跟踪阶段。