72箱型梁模板设计制作工艺x.docx

《72箱型梁模板设计制作工艺x.docx》由会员分享,可在线阅读,更多相关《72箱型梁模板设计制作工艺x.docx(26页珍藏版)》请在冰豆网上搜索。

72箱型梁模板设计制作工艺x

7-2箱型梁模板设计及制作工艺

7-2-1适用范围

本工艺适用于客运专线32米、24米箱梁模板的加工制造。

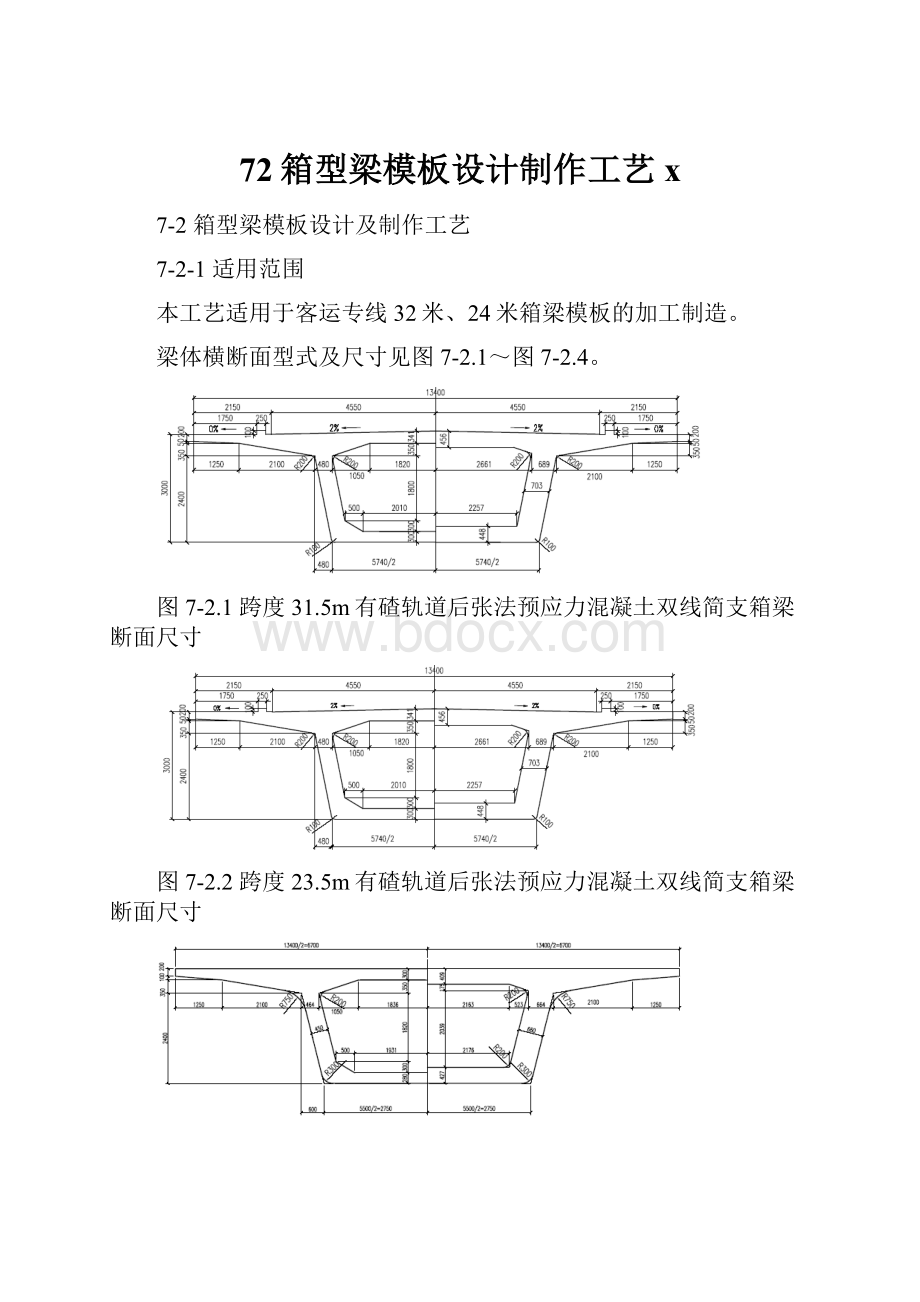

梁体横断面型式及尺寸见图7-2.1~图7-2.4。

图7-2.1跨度31.5m有碴轨道后张法预应力混凝土双线简支箱梁断面尺寸

图7-2.2跨度23.5m有碴轨道后张法预应力混凝土双线简支箱梁断面尺寸

图7-2.3跨度31.5m无碴轨道后张法预应力混凝土双线简支箱梁断面尺寸

图7-2.4跨度23.5m无碴轨道后张法预应力混凝土双线简支箱梁断面尺寸

7-2-2作业内容

本工艺内容包括:

箱梁模板的设计、加工(下料、组拼、焊后处理、试拼、检验)等。

7-2-3质量标准及检验方法

模板加工制作质量标准见表7-2.1~表7-2.4。

表7-2.1下料允许偏差

类别

检查项目

允许偏差(mm)

检验方法

面板

长度

±0.5

钢卷尺

宽度

±0.5

钢卷尺

对角线

±1.0

钢卷尺

立带

靠面板侧轮廓线

±0.5

钢卷尺

开口位置尺寸

±1.0

钢卷尺

型钢

长度

±1.0

钢卷尺

端部垂直度

2.0

宽座角尺

表7-2.2下料矫正偏差

类别

检查项目

允许偏差(mm)

检验方法

备注

面板

局部不平整度

≤1

3米靠尺

1米范围内

型钢

弯曲矢高

L/1000且≤3

3米靠尺

L-型钢长度

型钢垂直度

b/100且≤2

宽座角尺

b-型钢翼缘

表7-2.3焊接质量要求

序号

检查项目

质量要求(mm)

检查方法

1

裂纹

不允许

肉眼观察

2

咬边深度

≤1

肉眼观察

3

未满焊

补焊

肉眼观察

4

飞溅

清除干净

肉眼观察

5

焊瘤

不允许

肉眼观察

6

接头不良

每米不超过1处

肉眼观察

表7-2.4模板拼装质量标准及尺寸允许偏差

序号

项目

质量标准或尺寸偏差

检验方法

1

模板材质

钢材Q235,符合GB700标准

查验进料单和试验报告,材料表面光洁度

2

焊接用焊条

符合GB5117标准

查验进料单和试验报告

3

焊缝质量

三级,见表7-1.3

观察

4

模板及支架强度、刚度和稳定性

弹性压缩、预拱度和沉降值符合要求

荷载试验

5

模板拼接缝隙

透光缝连续长度≤50mm

观察,靠尺、塞尺量

6

接触混凝土板面

错台≤0.5mm

靠尺、塞尺量

7

侧模、底模板全长偏差

±10mm

尺量检查不少于3处

8

底模板宽偏差

mm

尺量检查不少于5处

9

底模板中心线与设计位置偏差

2mm

拉线尺量

10

面板中心线与设计位置偏差

5mm

拉线尺量

11

腹板中心位置偏差

10mm

拉线尺量

12

隔板中心位置偏差

5mm

尺量

13

模板垂直度偏差

3mm/m

吊线尺量不少于5处

14

侧模、底模板平整度偏差

2mm/m

靠尺、塞尺量各面不少于5处

15

桥面板宽度,腹板、底板、顶板、隔板厚度误差

mm

尺量各不少于5处

16

模板预留孔位置偏差

3mm

尺量

7-2-4施工机械及工艺装备

一、剪板机、交流电焊机、二氧化碳气体保护焊机、摇臂钻床、立式钻床、火焰切割器、半自动切割机、角磨机、数控精密切割机、砂轮抛光机等。

等。

二、主要设备型号及技术性能

1.剪板机

常用剪板机的技术性能(见表7-2.5)

剪板厚度按下式计算:

式中

为剪板厚度;

为可剪最大厚度;

为剪切机设计剪切板料的抗拉强度;

为加工材料的剪切强度。

2.切割机

半自动切割机主要技术参数(见表7-2.6)。

仿形切割机主要技术性能(见表7-2.7)。

氢氧焊割机技术参数(见表7-2.8)。

数控气割机主要技术参数切(见表7-2.9)。

3.卷板机

常用卷板机主要技术性能(见表7-2.10)

表7-2.5常用剪板机的技术性能

技术参数

设备型号

剪板厚度

剪板宽度

剪切角

喉口深度

行程次数

后挡料最大距离

前挡料最大距离

材料强度σb

液压力

主电机功率

后挡料电机功率

质量

外形尺寸

长

宽

高

mm

mm

°

mm

1/min

mm

mm

MPa

MPa

kW

kW

t

mm

mm

mm

机械传动

Q11-8×2000

8

2000

2

80

40

500

490

10

5.7

3215

1765

1530

Q11-12×2000

12

2000

1.5

115

38

800

500

15

9

2500

3140

2718

Q11-20×2500

20

2500

2.5

300

25

800

500

30

24

3650

3400

2500

液压

Q11Y-13×2500

13

2500

0.5~2

9

900

1500

500

22

0.8

12.8

2225

3120

2420

Q11Y-16×2500

16

2500

1~2

8

1000

1500

500

30

0.8

15.3

2700

3220

2520

Q11Y-20×2500

20

2500

1~2.5

6

1000

1500

500

37

0.8

18

3275

3520

2720

Q12Y-8×2500

8

2500

1.5

300

16

760

500

23

15

6.5

3220

1850

1805

Q12Y-12×2500

12

2500

1.5

300

16

700

500

31.5

22

8.5

3300

2515

1950

Q12Y-20×2500

20

2500

2.5

300

6

1000

21

30

20

3400

2750

2700

表7-2.6半自动气割机主要技术参数

名称

型号

切割范围mm

切割速度

割嘴号数

割炬调节mm

电动机

电源电压

质量kg

外形尺寸

用途

厚度

直径

mm/min

垂直

水平

型号

电压V

功率W

V

机重

导轨

总重

mm

气割机

CG1-30

5~60

200~2000

50~750

1#、2#、3#

S216

110

24

220

14

10

32

370×230×240

可作直线和直径大于200mm圆周、斜面、V坡口切割

轻便多用途气割机

CG-7

5~50

65~1200

75~850

1#、2#、3#

M28-432

3

220

2.8

4.3

480×105×145

可作直线和圆周、任意曲线、V坡口切割

轻便直线气割机

CG1-18

5~150

500~2000

50~1200

1#~5#

Z15/60-220

15

220

13

310×200×100

可作直线和圆周、坡口切割,8mm以下薄板切割质量好

气割机

G1-100

10~100

540~2700

190~550

1#、2#、3#

55

150

S261

110

22

220

19.2

-

405×370×540

可作直线和圆周角40°以内切割

气割机

G1-100A

10~100

50~1500

50~650

1#、2#、3#

150

200

S261

110

24

220

17

-

420×440×310

可作直线、圆形和V型坡口切割

平面多用途气割机

CG-Q2

6~150

30~1500

0~1000

S261

110

24

220

20

3

320×240×300

可作直线、圆、长圆、方、长方、三角等形状切割;能横向自行移动或旋转

表7-2.7仿形气割机主要技术性能

名称

型号

切割范围mm

切割速度

气割精度

割嘴号数

电动机

电源电压

质量kg

外形尺寸

用途

厚度

长度

正方形边长

长方形

直径

mm/min

mm

型号

电压V

功率W

V

平衡锤

总重

mm

仿形气割机

CG2-150

5~50

1200

500

400×900

450×750

600

50~750

±0.4

1#、2#、3#

S261

110

24

220

9

40

1190×335×800

可按样板切割各种形状

G2-1000

5~60

1200

1060

750×460

900×410

1200×260

620

1500

50~750

±1.75

S261

110

24

220

2.5

38.5

1325×325×800

摇臂仿形气割机

G2-900

10~100

900

930

100~660

±0.4

S261

110

24

220

400

1350×1500×1800

具有自动仿形任意曲线性能

G2-3000

10~100

1000

3200×350

1400

108~722

±0.4

S261

110

24

220

200

2200×1000×1500

G2-5000

10~100

5300

2000

5000×600

20×2300

200~1500

±0.4

S261

110

24

220

500

3850×2000×1700

仿形气割机

CG2-W600-1500

200~600

200

1500

1500×2000

1500

16~400

椭圆度

<3

90SZ53

110

160

220

200

3000

2000×2500×3500

可按样板切割各种形状,适用大厚度钢板及钢锭切割

110SZ03

200

130SZ02

600

70SZ08

68

携带式仿形气割机

CG2-100

5~45

500

55SZ01

20

220

10.62

261.5×424×346

用于切割直线及V形坡口

G5-100

5~100

100~900

40ZYW5

20

220

10.5

261×423×341

表7-2.8氢氧切割机技术参数

型号

电源电压

额定功率

额定气量

工作压力

可切板厚

环境温度

可同时切割枪数

切割速度

V

kW

m³/h

MPa

mm

℃

mm/min

TQHJ-4

110/220

4

0.1~0.3

150

-20~40

>400

YJ-2000

380

7.5

2

0.03~0.08

≤100

-20~40

1

483

YJ-4000

380

16

4

0.03~0.08

≥100

-20~40

2

483

YJ-6000

380

24

6

0.03~0.08

≥100

-20~40

4

483

YJ-10000

380

38

10

0.03~0.08

≥100

-20~40

6

483

SDJ-1800

380

10.5

1.8

0.05~0.1

≤70

-20~40

JF-500

220

2

0.5

0.07~0.09

0~40

JF-1000

380

4.5

1.0

0.07~0.09

0~40

JF-2000

380

9

2.0

0.07~0.09

≤100

0~40

JF-4000

380

18

4.0

0.07~0.09

≤100

0~40

注:

切割速度是切割板厚20mm时的测定值。

表7-2.9数控切割机技术性能

型号

切割厚度

切割极限长款

速度

脉冲当量

割炬

切割精度

电机功率

电源电压

外形尺寸

质量

切割

空车

数量

升降速度

升降范围

回转速度

综合

纵向

横向

纵向

横向

长

宽

高

mm

mm

mm/min

mm/脉冲

mm/min

mm

r/min

mm

W

V

mm

kg

6500A、B

5~100

2400

100~6000

0.05

2组

350

180

25

±1

7756

4345

2112

11172

SK-CG-9000

5~100

2×3600

50~2400

4000

0.05

4组

240

180

23.9

±1.5

±1

±0.5

600

92

220

QSQ-1

5~100

10000×4000

0~800

2000

0.025

2组

800

150

±0.5

±0.1

±0.3

380

12240

6800

1700

SK-CG-2500

5~100

6000×2500

50~900

3110

0.05

2个

230

200

230

230

220/380

8180

4586

2195

3370

表7-2.10常用卷板机技术性能

型号

上辊压力

最大卷板厚度

最大卷板宽度

最小卷筒直径

板材屈服极限

剩余直边长度

上/前辊直径

下/后辊直径

下/后辊中心距

卷板速度

上/前辊升移速度

下辊移动速度

液压系统工作压力

主电机功率

升降电机功率

油泵电机功率

外形尺寸

长×宽×高

质量

kN

mm

mm

mm

MPa

mm

mm

mm

mm

m/min

mm/min

mm/min

MPa

kW

kW

kW

mm

kg

W11-12×2000A

8

2500

600

≤245

240

200

280

5.5

11

5

4840×1415×1600

6975

W11-16×2000A

16

2000

700

≤245

280

220

360

5.5

22/15

7.5

4500×1560×1800

7390

W11-20×2000

20

2000

700

196

15

4500×1560×1800

7390

W11S-25×2000B

25

2000

850

245

5

5720×1830×1818

13600

W11-8×2000A

8

2000

500

245

上下辊220

边辊180

边辊升降150

7

上下辊转速10.125r/min

边辊80

3

11

4

1.5

4770×1554×1680

5890

W11-12×2000

12

2000

600

245

上下辊280

边辊240

边辊升降300

6

上下辊转速6.82r/min

边辊80

3

16

7.5

3

4980×2010×1787

11000

CDW11PC-36×1000

36

1000

700

353

360

320

480

3~5

80

前辊空200

16

4.45

2500×1500×3020

17714

W11XPC-12×3200

1400

12

3200

450

280

~25

380

240

~5

170

360

20

18.5

6770×2174×1800

W11XPC-16×2500

1400

16

2500

450

280

~25

380

240

~5

170

360

20

18.5

6770×2174×1800

W11XPC-16×3200

2200

16

3200

550

280

~25

430

300

~4.5

120

360

20

37

6000×2600×1820

W11XPC-18×2500

1400

18

2500

450

280

~25

380

240

~5

170

360

20

18.5

6770×2174×1800

W11XPC-20×2000

1400

20

2000

600

280

~30

380

240

~5

170

360

20

18.5

5570×2174×1800

W11XPC-32×3000

4000

32

3000

700

280

~50

560

380

~4

100

200

21/10

45

7200×4000×3450

7-2-5施工准备

(1)图纸准备:

认真审核模板设计图纸中的各项尺寸是否与梁体对应,及早发现设计图纸中的错误或不合理处,掌握各种型钢的用料地方,以正确判定下料的尺寸及允许偏差。

(2)工具准备:

所有的加工设备运转状态良好。

(3)材料准备:

模板所用板材、型钢需“技证”齐全,并符合设计要求。

面板全部为热轧钢板,且是大钢厂生产的国标钢板。

整批面板的厚度误差小于0.1mm,垂直轧制方向平面度小于1mm(2m范围内),平面内不允许有凹坑、麻点、局部不平等缺陷。

型钢应是大钢厂生产的国标型钢,长度不宜过长,型钢的高度误差小于0.1mm,拱度误差小于2mm(5m范围内),不允许扭曲。

7-2-6工艺及质量控制流程图

见图7-1.1。

7-2-7工艺步序说明

7-2-7-1模板设计

计算荷载、模板计算、设计文件内容参见7-1-7第一条

(二)、(三)、(五)。

模板及支架杆件设计内容参见7-1-7第一条(四)。

7-2-7-2模板制作

(一)下料、外侧模组拼、模板焊后处理、底模加工、端模加工、模板试拼、喷漆及标识,参见7-1-7。

(二)采用液压剪板机时,在剪切力允许范围内,尽量采用小剪切角,以减小剪切件的变形。

剪切力按下式计算:

式中P为剪切力,N;S为剪切件厚度,mm;

为剪切角,°;

为材料抗拉强度,MPa。

(三)外侧模桁架的加工

1、侧模桁架制作为单片单独成形,组拼前在平台上画出实际大样,在上下弦工钢处设挡板,相互连接的骨架以连接眼孔为定位的原则,连接板采取套钻的方法,保证连接时眼孔间的匹配,精准。

桁架焊缝全为满焊,焊镐6mm。

2、外侧模的施焊:

施焊前,应复查焊件接头质量处理情况,不符合要求时,应经修整后方可施焊。

采用交流电焊机E4303型电焊条,且焊条不得有药皮脱落、焊芯生锈、受潮等缺陷。

采用合理电流对称施焊。

施焊时要“先短后长、先内后外、先边框后面板”的原则逐段施焊。

具体焊接的要求如下:

面板与骨架拼接缝采用40mm/200mm间断焊,焊缝高不少于4mm;连接板与骨架角钢(槽钢)满焊,焊缝高不少于5mm;加劲板与骨架间满焊,焊高不少于4mm,与面板间40mm/200mm间断焊,焊缝高不少于4mm。

(四)、内模的加工

1、根据梁体断面尺寸,制作整体倒立胎具,顶板平放在平台上,底板朝上。

考虑到拼装过程中有利于检查质量,胎架以悬空1-1.1m为宜,胎板需校正后水平安装,确保面板铺设水平,每个尺寸控制点的限位板、孔位控制板安装时注意不得有碍拼装工作。

2、根据图纸所给的尺寸下料(下料尺寸应考虑割缝损耗,一般为1mm~2mm),面扳的活缝连接处均要铣边,已保证连接无错台、缝隙。

3、加筋板制作时,根据梁体尺寸在平台上放样;先下成板条,待折弯后在平台上对焊成形。

4、角钢盒应在平台上组焊好,尽可能减少在胎位上的焊接,减少模板的焊接变形。

焊后调整变形。

5、圆弧R300的料扳最好采用相同半径的无缝钢管或焊管,用数控切割机算好角度切割铣或用钢板在滚轮机上滚圆后根据需要弧长切割。

6、将下好的面扳料固定在胎位上,按图纸上的尺寸放线,把已拼好的加筋板焊到面板上。

7、将连接耳板焊到角钢上,保证每个接缝处的耳板轴线一致。

(轴的直径加工允许误差≤0.1mm,耳板孔的直径加工允许误差≥0.1mm)

8、撑杆油缸支座及耳板须在模板试拼时一并焊接。

9、所有焊缝尽可能的在胎位上焊接,以减少焊接变形。

10、模板焊好后,在每块模板上再焊接两组定位销板,以便于现场的拼装。

7-2-7-3模板检验及拼装试验

1、侧模拼装

在胎位上铺设大面板,将其固定,以其为基准安装上下圆弧或小面板,注意拼接时面板间接缝的处理,要求接缝无无错台,面板与胎板密实。

以模板的面板为拼装基准,先上连接型钢,注意保证孔位精确,板边留2mm飞边。

一次拼装纵向工钢、加筋、背带及其它构件,各构件之间贴密实并电焊牢固。

2、底模拼装

底模面板拼装前需矫正平面度,以其为拼装基准,将所有基准线和型钢、筋板拼装线放样雨面板之间,横向板边留2mm飞边,底模纵向板边各留出10mm切割边(待底模整拼完成后,根据模板实际宽度尺寸,气割掉多余部分),依次拼装连接板、连接型钢、横向工钢和筋板,确保拼装紧密并电焊牢固。

3、内模拼装

根据模板设计图纸,用轻质、不易变形材料(如铝铁皮)等做内模面板弯折角度和加筋板样板,在内模面板折弯时用来复核折弯角度的准确性。

在加筋材料下料时作样板下料。

内模面板拼装前需加工固定好胎具度,以其为拼装基准,将所有基准线、加筋板、法兰拼装线放样与面板之间,横向板边留2mm飞边,依次拼装连接板、面板、型钢和筋板,确保拼装紧贴并电焊牢固。

注意保证法兰连接孔位精准!

4、端模拼装

端模板为方便施工现场施工时脱模的需要,设计中分块制作,以端模的面板为基准在胎架上平放,将边模的边框连接件先与面板定位焊接,保证模板面板间的平整连接,与侧模法兰连接处的眼孔采取套钻的原则,确保连接的精度。

锚盒单独加工,加工前认真识图,圆锚盒端面为双向倾斜的圆,制作中需用样板实物取样后在钢板上套料、弯制、钻孔、组拼、焊接、打磨、抛光,单个加工完成后,在端模面板上按照设计要求相应找出焊接位置电焊牢固。

5、其它构件

如背带、桁架、法兰、底模拉杆、振动器挂板等构件先在地样胎架上拼装成半成品,所有构件应全部焊接完成经矫正后在拼装在模板上(桁