滚筒自动装配机设计方案.docx

《滚筒自动装配机设计方案.docx》由会员分享,可在线阅读,更多相关《滚筒自动装配机设计方案.docx(10页珍藏版)》请在冰豆网上搜索。

滚筒自动装配机设计方案

一滚筒轴力学问题分析

带式输送机是一种连续式运输机械,它具有运输能力强、输送距离长,可输送散状物料或成件物品等特点,在轻工业工厂中得到了广泛的应用。

而传动滚筒轴是该设备的主要零件之一,用来支承传动滚筒,传递运动和扭矩。

该轴受力和结构都比较复杂。

在设计中,除采用传统的类比法进行结构设计外,还要进行受力分析、强度校核等。

而如何运用力学基本原理把传动轴的结构、支座、载荷等诸多因素进行合理简化,建立起恰当的力学模型,如何针对这些力学模型进行相关的各种计算,这对教学双方来说都是一个很有意义的方法问题。

本文对此进行了较为详细的讨论。

1 确定传动滚筒部件结构尺寸

我院轻工机械装备专业,在重要的实践教学环节毕业设计中,设计的题目是“盐厂运输食盐的带式输送机的设计(每小时输送细盐800kN,输送距离50m)”。

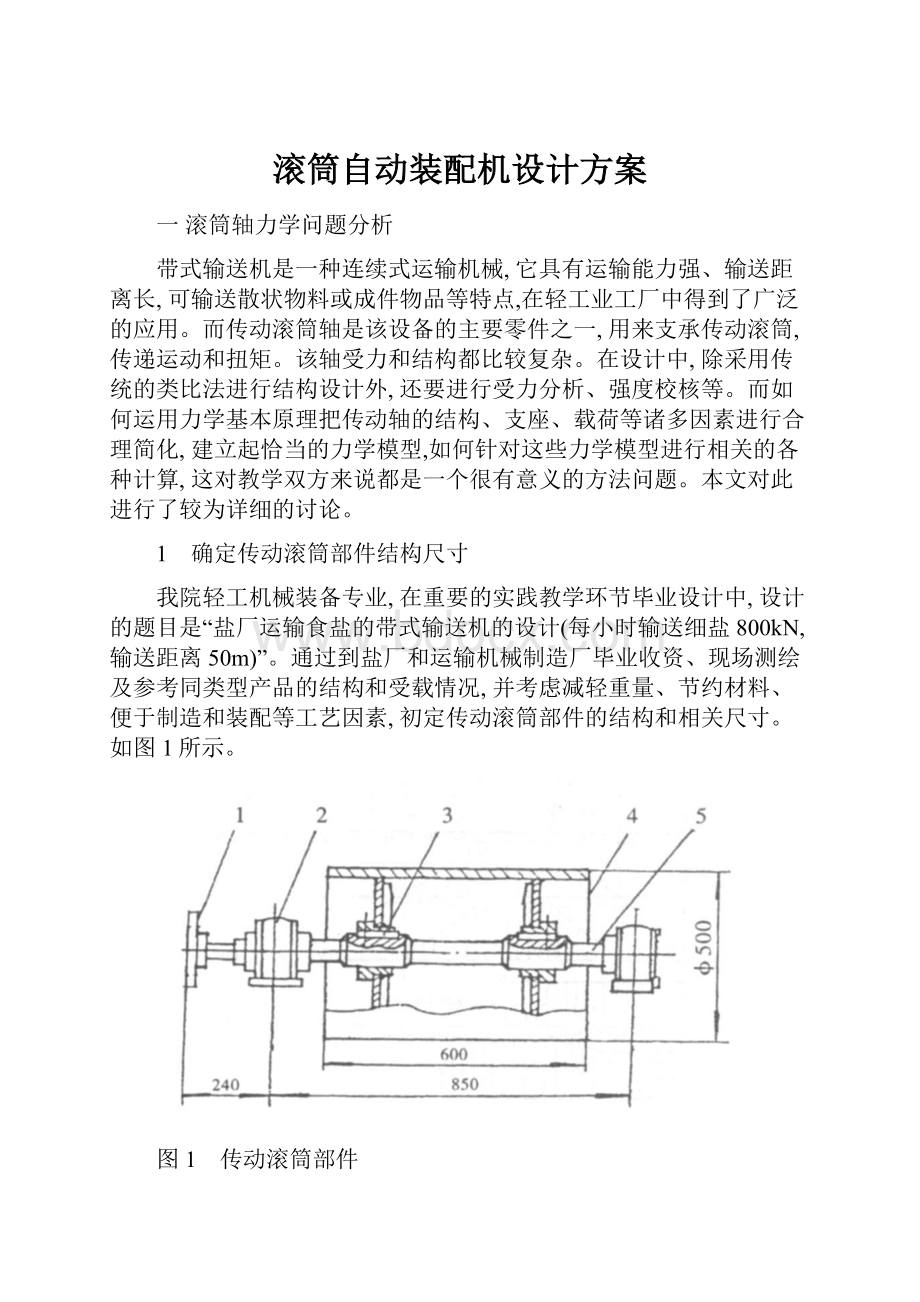

通过到盐厂和运输机械制造厂毕业收资、现场测绘及参考同类型产品的结构和受载情况,并考虑减轻重量、节约材料、便于制造和装配等工艺因素,初定传动滚筒部件的结构和相关尺寸。

如图1所示。

图1 传动滚筒部件

1—联轴器,2—轴承,3—键,4—滚筒,5—传动轴

2 建立传动滚筒部件的力学模型

传动滚筒亦称驱动滚筒,是传递动力的主要部件。

为了传递必要的牵引力,输送带与滚筒间必需有足够的摩擦力。

通过计算,传动滚筒部件重量G=1000N,应用“逐点张力法”计算出胶带在各区段连接点上的拉力(略)。

其中最大拉力和最小拉力分别为S14和S1,即传动滚筒绕入点和绕出点的拉力———传动滚筒所受拉力S14=8620N,S1=3448N。

如图2所示。

怎样把传动滚筒部件处理成准确、恰当的力学模型?

我们从载荷与支座的简化两方面进行了考虑。

图2 传动滚筒受力分析

2.1 载荷的简化

首先,引导学生分析带式输送机与一般皮带传动机构间的相同与不同之处。

即传动机理相同,二者都是利用带与轮之间的摩擦力来传递运动和动力;但二者的结构与受力则大不相同。

一般皮带传动中带轮的轴向尺寸远小于径向尺寸(长径比小,盘状),轮毂全长与轴接触。

而传动滚筒的轴向尺寸大于径向尺寸(长径比大,柱状),轮毂与轴仅在两处局部接触,见下页图3。

很明显,传动滚筒轴与一般带轮轴结构不同,受力也不相同,滚筒轴受力比一般带轮轴受力复杂得多。

另,传动滚筒轴上要安装联轴器、轴承、键、滚筒等。

参考同类型产品的结构和受载情况,初步拟定各段轴的直径尺寸,从左到右依次为:

φ60mm※φ70mm※φ75mm※

φ80mm※φ75mm※φ80mm※φ75mm※φ70mm。

轮毂与轴在相距350mm,直径为80mm的两处局部接触。

见图4。

图3 带式输送机传动滚筒轴装配示意图

综合考虑以上因素,我们将传动滚筒所受拉力、自重等载荷简化到相距350mm的两个中间平面处(即轮毂与轴的局部接触处,见图4),而不采用一般带轮传动的常见处理方法———简单地将载荷简化到带轮的中间平面上。

这样处理的结果,将显著地降低轴上的最大弯矩值,提高轴的弯曲强度,减小危险截面上的轴径。

图4 传动滚筒部件的力学模型

2.2 轴承支座的简化

传动滚筒轴两支座均采用深沟球轴承。

根据轴承类型简化为铰链支座,其位置在轴承宽度的中点(见图4)。

实践证明,该力学模型准确、恰当地反映了滚筒轴实际工作状况,为正确设计该部件打下了良好的基础。

3 按弯扭组合作用校核滚筒轴强度

选择轴的材料为45号钢,正火处理。

按结构设计得各段轴径,见图3。

3.1 画出轴的空间受力图(见图5(a))

1)轴上作用转距=(S14-S1)×D2=(8620-3448)×0.52=1293N·m

2)滚筒部件总重G=1000N

3)滚筒紧松边拉力S14、S1的合力:

R2=S214+S21-2S14S1cos156°=140497462NR=11853N

合力R与XAY平面(水平面)夹角很小,近似认为R作用在水平面内。

3.2 作铅锤面内的弯距图(见图5(b))

1)铅锤面内支座反力NBV=500NNEV=500N

2)C截面的铅锤弯距MCV=125N·m

3)D截面的铅锤弯矩MDV=125N·m

3.3 作水平面内弯矩图(见图5(c))

1)水平面内支座反力NBH=5926.6NNEH=5926.6N

2)C截面的水平弯矩MCH=1481.6N·m

3)D截面的水平弯矩MDH=1481.6N·m

3.4 作合成弯距图(见图5(d))

1)C截面的合成弯矩MC=错误!

未指定开关参数=1486.9N·m

2)D截面的合成弯矩MD=错误!

未指定开关参数=1486.9N·m

3.5 作扭矩图(见图5(e))

扭矩:

mn1=m2=646.5N·mmn2=m=1293N·m

3.6 作当量弯矩图(见图5(f))

查机械设计手册,取校正系数α=0.6

1)C截面当量弯矩MCe=错误!

未指定开关参数=错误!

未指定开关参数=1677.1N·m

2)D截面当量弯矩MDe=错误!

未指定开关参数=1536.6N·m

最大当量弯矩作用在C截面处。

C截面为危险截面。

图5 传动滚筒轴强度校核计算简图

3.7 利用强度条件校核轴危险截面C。

校核时应满足强度条件:

σe=103MeW=103Me0.1d3≤[σ-1]bMpa

式中,W———轴计算截面的抗弯截面模量,圆截面W32=0.1d3

[σ-1]b———轴的许用弯曲应力。

查机械设计手册,45号钢正火处理,许用弯曲应力[σ-1]b=55Mpa由上式得C截面所需直径d的计算如下:

d≥=错误!

未指定开关参数=错误!

未指定开关参数=67.3mm

考虑到该截面上开有一个键槽,故应将轴径增大5%,即d=1.05×d=1.05×67.3=70.7mm<80mm(截面设计直径)

另,C截面左端125mm处(设计直径为75mm)的计算直径:

d′=58mm<75mm(计算略)

3.8 结论:

轴的强度足够

4 小结

通过以上分析、计算,不仅使力学教学与工程实践相

结合,而且培养了学生运用力学知识进行工程设计计算

的方法和能力,使教师和学生都收益匪浅。

二传动滚筒轴有限元分析

摘要:

介绍了利用有限元分析软件COSMOSWORKS,对带式输送机传动滚筒轴进行有限元

静力分析的过程。

根据分析结果,基本掌握了滚筒轴的应力和变形分布规律,并为传动滚筒轴的失效分析和优化设计提供了可靠的理论依据。

1 引言

平煤集团机电装备公司的某型号大运量、长距离带式输送机产品,由于其性能比较可靠,已在许多煤矿得到了应用。

但是,由于缺乏先进的设计手段,该产品一直存在成本比较高,结构尺寸笨重和开发周期长等缺点。

与国外同类产品比较,如传动滚筒轴就要重1/4~1/5,而可靠性并没有得到明显提高。

传动滚筒轴尺寸过大,必然要采用大型号的轴承和胀套(此处滚筒轴与轮毂采用胀套联接)与之配合,而这些零部件在型号上的价格差异是很大的。

要提高整机的设计水平,降低生产成本,首先对滚筒轴进行应力分析,并在此基础上进行优化设计是必要的。

2 有限元建模

该型号带式输送机传动滚筒轴的材料采用性能比较好的经过调质处理的40Cr,弹性模量210GPa,泊松比γ=0.28,屈服强度σ0.2=620MPa。

几何参数为:

总长2982mm,A段安装联轴器,直径为270mm,B段和E段上安放轴承,直径为280mm,C段和D段支撑滚筒,直径为340mm,轴承中心到辐板的距离为492.5mm,其主要尺寸如图1所示。

接盘轮毂与滚筒轴之间的联接为胀套连接,是通过一组由斜块组成的胀套。

通过轴向相对滑动使胀套径向胀大,把接盘与轴联接为一体,联轴器的安装处有2个切向键键槽,计算中对一些不影响结果的特征,如倒角和键槽等做了适当的简化处理,在三维CAD软件SolidWorks中建模并做处理后建立了3D模型。

3 有限元计算分析

此处利用有限元分析软件COSMOSWORKS分析滚筒轴应力,网格划分采用抛物线性四面体实体单元,采用FFE算法进行问题求解,本例三维模型总体划分尺寸为40mm,划分后的四面体实体单元28084个,结点数41725个。

3.1 载荷分析

由带式输送机滚筒传动理论可知,如输送带在滚筒上的围包角为α,记输送带奔离点的张力为T0,输送带与滚筒相遇点的张力为T1,则两者之间满足欧拉公式

T1=T0eμθ

式中μ———输送带与滚筒间摩擦系数;

θ———从输送带与滚筒的奔离点算起的弧度。

两端输送带的张力有差值(T1-T0),这个差值产生的扭矩等于滚筒轴上作用的扭矩。

已知传动滚筒轴上的合力(T1+T0)=603150N,传动滚筒扭矩69440N·m,滚筒重51428N。

轴上轮毂部位的载荷P=(T1+T02)2+(W2)2=302669.2756N

确定载荷分布规律和数值后,对滚筒轴有限元模型加载荷和设定约束后的效果如图2所示。

其中假定轴转动的自由度被限制,约束加在轴承与轴接触的B段和E段,载荷加在轮毂与轴接触的C段和D段上。

3.2 计算结果及分析

从带式输送机滚筒轴的应力分布、位移分布云图及由计算结果可知,在载荷作用下,滚筒轴上的最大等效应力41.63MPa,最大位移位于轴的中心部位为0.05096mm。

用解析法可求得轴上轴承部位应力大小为41.06MPa,轴的最大位移为0.0493mm,说明有限元计算结果是符合实际的,有关滚筒轴的设计计算可参看文献[1]。

(1)刚度分析

刚度分析是指零部件受载后产生变形而不影响正常工作,即满足Ymax<[Y],传动滚筒轴的最大变形Ymax=0.05096mm。

[Y]=12800A≈0.66mm

式中 A———两轴承的间距,A=1850mm。

显然Ymax<[Y],从而轴满足刚度要求。

(2)强度分析

由滚筒轴应力分布云图可见,滚筒轴上的最大应力集中分布在轴与轴承的接触轴肩处,σvonMises=41.63MPa。

根据强度理论 σvonMises≤[σ]=σ0.2/FOS(4)式中FOS———安全系数;σvonMises———最大米塞斯等效应力;

[σ]———材料的许用应力;

σ0.2———材料的屈服强度。

传动滚筒轴的设计安全系数S一般取3~4,则FOS=σvonMisesσ0.2=14.8931≥S由此可见滚筒轴的强度,完全能够满足要求,而且存在很大的优化余地。

根据强度计算理论可知,滚筒轴上的应力 σb=MeZ(5)

式中Me———轴上的合成弯矩;

Z———轴的断面系数。

对于圆形截面Z=πd332,如除了轴的直径外的其他结构尺寸不变,并且载荷恒定,则Me不会变,而Z跟轴的直径成三次方的比例关系,即如轴径d减少一半,轴上的应力将增加为原来的8倍。

这种关系在对轴径进行优化时应该考虑进去,具体优化

尺寸可根据实际需要确定,一般优化后轴的安全系数以6~7为宜。

4 结语

(1)轴径变化处存在一定的应力集中,这些地方的过渡圆角不应太小。

根据应力状况和实际应用要求,可适当降低应力小的轴段的尺寸。

同时由于最大应力集中在轴与轴承的接触处,应避免在此处开槽,可以采取轴承盖与定位环定位。

(2)从滚筒轴应力分布剖面图可以看出,滚筒轴上的应力分布主要在轴表面部位,轴中心区域的应力分布相对较小。

显然,如轴表面加工质量不高,将影响轴的使用寿命,从而对轴的表面应进行精加工,提高表面质量系数,以提高轴的疲劳强度。

(3)载荷作用下轴的变形比较小,而且滚筒轴的强度也完全满足需要,说明滚筒轴的结构尺寸具有优化的余地,篇幅所限,此处不再赘述。

一直以来,我国的带式输送机设计手段比较保守,多采用经验设计或类比法等,造成产品更新慢,市场竞争力弱的局面。

显然,有限元法的应用将有效地缩短产品的研发周期,降低生产成本,提高设计水平,将新技术和设计理念应用到产品生产设计中来,已成为发展趋势,并逐渐被国内工程技术人员重视和得到推广。

参考文献:

1.陈清华.带式输送机传动滚筒轴的有限元分析

2.陈思义.带式输送机传动滚筒轴设计中的力学问题

3.尤惠媛.带式输送机大型传动滚筒轴的优化设计

4.付峻青.带式输送机多滚筒驱动特性的研究

5.周菲.带式输送机滚筒轴的失效分析及修复工艺

6.严帅.基于ANSYS的滚筒轴优化设计

7.宗孝.焊接滚筒通轴及其设计

8.周菲.带式输送机滚筒轴的失效分析及修复工艺

9.Ⅱ型固定式带式输送机设计选用手册

10.陈思义.机械设计基础实训

11.张定华.工程力学

12.徐灏.机械设计手册

13.张明旭.选煤厂煤泥水处理

14.杨艳慈,斯可克.静压式密度计及其应用

15.陶红艳,余成波.传感器与现代检测技术

16.啜凤英,董海斌,刘连喜.1151电容式差压变送器的应用

17.李荣正,刘启中,陈学军.PIC单片机原理及应用(第二版)

18.刘和平.PIC16F87X单片机实用软件与接口技术

19.杨复兴译.胶带输送机结构、原理与计算(上册)

20.李玉瑾.带式输送机的动态特性分析与软起动设计

21.陈伯时.电力拖动自动控制系统.第2版

22.徐灏.机械设计手册(3)

23.史美堂.金属材料及热处理

24.濮良贵.机械零件

25.严帅.脱粒滚筒轴的有限元分析

26.黄国权.有限元法基础及ANSYS应用

27.李宝筏.农业机械学

28.高耀东,郭喜平,郭志强.ANSYS机械工程应用