染厂染色工艺工艺.docx

《染厂染色工艺工艺.docx》由会员分享,可在线阅读,更多相关《染厂染色工艺工艺.docx(16页珍藏版)》请在冰豆网上搜索。

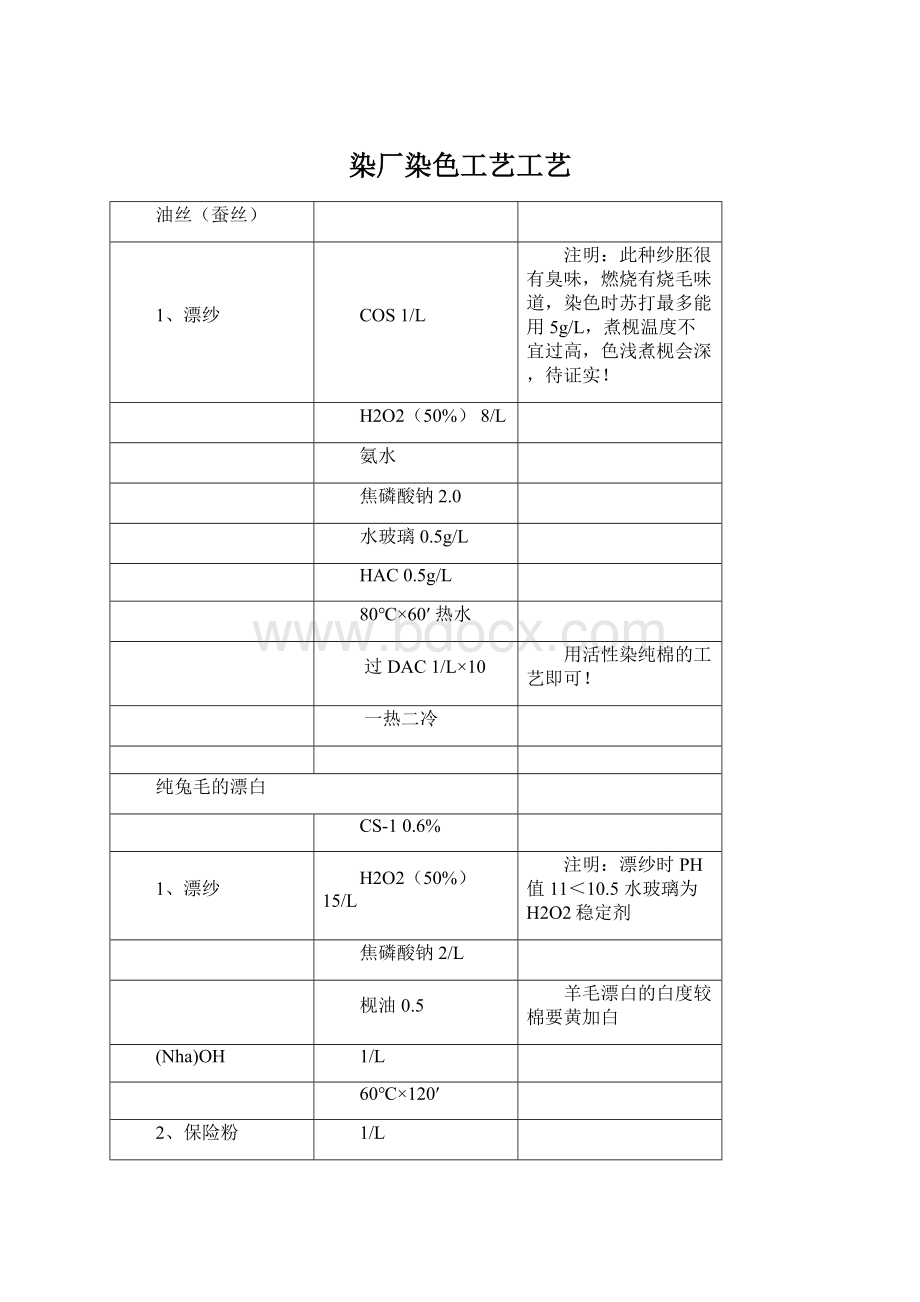

染厂染色工艺工艺

油丝(蚕丝)

1、漂纱

COS1/L

注明:

此种纱胚很有臭味,燃烧有烧毛味道,染色时苏打最多能用5g/L,煮枧温度不宜过高,色浅煮枧会深,待证实!

H2O2(50%)8/L

氨水

焦磷酸钠2.0

水玻璃0.5g/L

HAC0.5g/L

80℃×60′热水

过DAC1/L×10

用活性染纯棉的工艺即可!

一热二冷

纯兔毛的漂白

CS-10.6%

1、漂纱

H2O2(50%)15/L

注明:

漂纱时PH值11<10.5水玻璃为H2O2稳定剂

焦磷酸钠2/L

枧油0.5

羊毛漂白的白度较棉要黄加白

(Nha)OH

1/L

60℃×120′

2、保险粉

1/L

焦磷酸钠2/L

60℃×30′

3、HAC

0.5

一枧一冷行10′(原胚)

4、加白

2AN0.5%

2AN加白时不用再下酸因直接作用于纤维

80℃×20′

5、过软

10g/L

羊毛软剂

纯羊毛染色:

浅色要先漂纱

深色洗水可染(80℃×10′)

H2O210

副缸加HAC0.5g/L

水玻璃0.5

枧条2

开料80℃

焦磷酸钠5

王MR1.45

红BB0.75

蓝RA0.92

80℃×60′

HAC1g/L

平平加0.5%

NL-4230.5%

元明粉10%

染色工艺曲线:

2/1HAC打料

落纱

20′

冷水

每分钟1度

80℃×10′

2/1HAC

100℃×30′

每分钟0.5度

染色全程行外流,否则纱会乱!

纯羊毛如有底面或者小花可白色,可加20~40%匀色染色后要煮枧1g/L50℃×10′再固色过软

人造毛软4g/L45℃×15′

酸性染料的特殊处理方法:

去固:

Na2CO33-5g/L

匀染剂O1-2

98℃×30′

剥色:

1、非离子千表面活性剂2-4%

元明粉10-20%

98℃×40′

2、保险粉2-4%

蚁酸1-2%100℃×30′

晴纶的染色

1晴纶做筒子纱一定要把纱打得很深(比棉纱要深40%);

2染色时全程要行单向,因晴纶染色后会变得很松,会跨下来;

3副缸开阳离子料加HAC三分之一100℃×20′

4如头色OK,则原缸加水不放加软油,后洗净出缸;

5要严格控制升温(降温度取办也能太快)

6工艺曲线图:

7如果颜色深了可用AN3g/L元明粉10%100℃×30′会浅40-50%

8晴纶若有花毛现象也可匀色,用料30-40%

AN2g/L

元明粉10%100℃×40′

王5G∠0.05

翠蓝5G0.25

克X-002.3

HAC1

元明粉3g/L

WA1.5

会有较为好的改善

9晴纶染色OK后脱水可翻纱,不用过微波。

10蓝GRRL用风筒吹会越吹越蓝,可拿一个纱脱水看办。

拉色方:

染料

HAC0.5g/L

AN4%

元明粉15

晴棉混纺的染色

1纱不宜打得太紧比麻棉稍紧即可;

2全程要生内外流,双向染色,有利于底面;

3先染晴后再染棉,晴的底要偏深小小。

若试牢度OK可不做RC;

4染棉全程不能超过80℃,煮枧染色80℃×10′

煮浅加色用苏打5

元明粉10g/L

枧油180℃×30′

5染晴的工艺曲线按染纯晴纶的曲线

染棉部则可用染棉的工艺曲线但元明粉及苏打也可分2次落;

6晴棉深色洗耳恭听水可染晴;

浅色要先漂纱:

H2O24

枧1g/L

氨水3g/L

枧条580℃×60′

CT1HAC0.5g/LCT0.1KG/L

7过软用棉软油即可。

8取染晴部分要烧棉对色。

晴棉不做RC

用DAMCOS去除晴浮色

HAC2%HAC 2

IM 1% RCT(系数)

加粉1=DAMIW1

GRRL沾染比较强防沉剂减速少浮色

变色

硫化克的染色

1硫化克的缸差比较难控制。

2硫化克BR18%18

硫化碱15%20在副缸开蒸汽100℃×30′

苏打2g/L降温加水抽忙主缸染色

元明粉7g/L

JFO1g/L

3染色的工艺曲线:

4染色OK后洗循环水到清,由1

5氧化H2O22g/L冷行20′洗水一次看办

6煮枧Na2CO32g/L

枧油1g/L100℃×20′

冷洗一次取办

7热洗70℃×10′二次、冷水至清,取办试牢度。

8过软尿素2g/L

软油10g/L45℃×15′

注明:

染硫化料要过尿素作为防脆处理。

硫化碱在染色过程中不仅使染料变成隐色体的不原剂,并使隐色体更进为隐色体的还原剂,并使隐色体更进为可溶性的溶解剂,从而被棉纤维吸收而染着。

强酸性染产染羊毛

1强酸A料的色谱不全,鲜艳颜色做不到;

2染色时全程行外流,脱水可翻纱不用干纱;

3A王0.26

红0.17

蓝0.08

蚁酸0.5g/L

PLUS1%强酸匀染剂

元明粉5%

100℃×30′

4人造毛软45℃×20′

5工艺曲线:

▲染尼龙与羊毛混纺时应加尼龙阻染剂NL4230.5否则尼龙会抡色。

前处理:

COS0.5%

Na4pio70.5%70℃×10′

80℃水一次

冷洗一次

浩信三七毛染色方法:

1染色全程行外流,纱要的紧一点;

2平平加(弱酸匀染剂)

IW防沉剂

3前处理JFC1g/L80℃×10′

元明粉5%

IW1%

AN0.5%

平平加0.5%

HAC1%

用1207不能与其它助剂同时加1(PAN缓染剂)

制软用手滑剂DK8083%

硅油3%45℃×20

三七毛前处理不要枧油煮纱

用JFC1g/L即可80℃×10′

纯羊毛染媒介克

①枧油0.5g/L60℃×10′

②打料用少量水加HAC蚁酸1/3

③1℃/升温100℃×30′

④降温80℃加蚁酸0.5g/L分三次落

⑤直升100℃×30′降温至80℃看水底

⑥落红ER21%(化好水分3次落)

直升100℃×30′降温至80℃取办

染,BT(红矾)0.5+(0.15×BT用量%)

M08阳离子匀染剂

染色用量:

M081%RCT1%HRC0.5%

匀色用量:

M083%HAC2%比

SKA2%尼龙阻染剂

科菜蒽染料

黄X-4RN1.0%

盆地80g/L

苏打20g/L

染料保护剂S0.5

98℃×60′

(1)开料要用80℃热水开匀

(2)保扩剂S用温水化匀

焦磷酸钠0.5%

100℃×10′可去红光

试新染缸的步骤:

(1)水、电、汽、接通后暂不装纱落缸;

(2)先行试各阀门、电气部份动作,一人在控制板上,一人在染缸下观察,互相叫咸,察看各动用是否顺利;

(3)选择该两台缸用的纱架,检查并清进纱染的的泥纱杂物,不能存在纱架上,并将垫圈锁头,中心缸轴的大牛角、缸盖锁齐备。

(4)一边洗缸、缸架、也观察运行是否正常,检查电脑的升降温或程度是否正常(洗缸助剂漂水10g/LNaoH0.5/L+苏打0.598℃×30′降温放水后洗耳恭听草酸H2C2O4;

(5)各缸架都全部洗净后才开始装纱,纱的位置串上记号,绳后织片,用敏感色来试染。

A

B各自底中面底片

油丝半漂

H2O210g/L

氨水2g/L

焦磷酸钠1.5g/L

水玻璃1g/L

枧条2g/L

苏打最多5g/L

软15g/L

小杯煮枧80℃×5′大缸煮枧80℃过软之前取洗水办

油丝剥色(水可过漂水)

保险粉4-6g/L

氨水10-15g/L80℃×45′

CT1g/L

枧油0.5g/L

人兔毛、三七毛改色前处理

(1)热洗一次

(2)脱硅油

COS0.5g/L98℃×30′

硫酸铵2g/L热洗一次煮纱办

蚁酸1g/L

DAM2g/L

(3)拖浅改不到时

元20%

M083g/L98℃×60′煮纱办

KSM1g/L

改色前查纱小花

(1)、

(2)处理有好转,复办改染OK

人丝加金线剥色方

(1)亚氯酸钠2g/L

草酸1g/L80℃×40′

(2)大苏打1g/L80℃×15′

●FBRN和KNR的对比,FBRN要多加20%左右;

●克由黄、红、蓝来拼约比例为40:

20:

70左右

●2/60100%sik;100%丝的前处理的。

COS0.5g/L

Na2P2O0.5g/L70℃×15′

●ELO、DCF、F固色剂的区别,ELO变色,趋向蓝光,F不会变色,DCF有一点但不明显。

●丝光棉、粘棉半漂方

H2O2(50%)2

1COS1g/L

NF1g/L

Na2P2O70.5g/L98℃×30′

2HAC0.5g/L

●羊毛固色牢度

SAN2g/L

HCOOH0.2g/L60℃×20′

●晴棉煮纱工艺

枧油1g/L

CT1g/L70℃×20′

●晴棉半漂工艺

H2O24g/L

COS1g/L(NF:

Fc-35Fc-340)80℃×60′

苏打1g/L

CT0.5g/L

浅

特克带隆=弱酸

中

深

Y-AR

+15→Y2R

R-A2BF

-60→R.G

B-AR

+60→GY.G

●水晶丝的处理方法

1煮纱(同棉)

2染棉

3HAC 0.5%

●弱酸

宜和仑

Lanaset

Milling

Neolan

-45

Yellow×2

-40

Red×2

-25

Blue×2

●GRRL→BL注:

浅色时,两者约均同或GRRL深的,GRRL较

红R-15脆弱随时间与温度的增长发生水解而汽红光,

蓝B+15会沾色、深色时染AC要转料,晴棉不用

●晴棉染深色A部之后(晴部)要做后处理

(浓度>1.03)

COS1g/L

DAM1g/L70℃×20′

●300D煮纱方法(仿麻丝)

枧油1g/L

1苏打1g/L

JFC1g/L(染料)

CT1g/L98℃×20′S保护剂0.5g/L

②或COS1g/L

CT1g/L98℃×20′

●松树毛前处理

COS1g/L80℃×10′

保险粉2g/L

NaOH2g/L

80℃×20′

深色后处理

保险粉1g/L

COS1g/L80℃×20′

HAC0.5g/L

人造毛软2g/L

●羊毛半漂

H2O24g/L

Na4P2O1g/L60℃×30′HAC0.5g/L

WH47OH2g/L

●五五毛、三七毛过软

人造毛软10g/L

DK808(硅油)2g/L

60℃×30′

●晴纶前处理COS0.5g/L80℃×10′

●晴棉混纺的染毛

1)纱不宜打得太紧比麻棉稍紧即可;

2)全程要行内外流,双向染色有利于底面;

3)先染晴,晴的底面可深小小,若试牢度OK;不做RC

4)染棉全程不能超过80℃,煮枧深色80℃×10′

煮浅加色用苏打5g/L

元明粉10g/L

枧油1g/L80℃×30′

5)染晴的工艺曲线按染纯晴纶的曲线工艺,染棉部分可用染棉工艺曲线,但无孔不入及苏打也可分2次落。

枧1g/L

氨水3g/L

枧条5g/L80℃×60′HAC0.5g/L

6)过软用棉软油即可(一半)

7)

染AP

染色后处理

DAM2g/L

DS1g/L

80℃×20′

取染晴部办要烧棉对晴棉不做RC固DAM去除晴浮色

HAC2g/L

IW1g/L

DAM1g/L防沉剂减速少浮色

●克莱蒽大缸加色:

打办100℃,加色90℃

克:

如又黄、红、克来拼的话,要使它减少10%的红则用(克的20%(红的量)

+红的量)×0.1再用红-所得的理(结果)=所想效果。

例:

0.38

0.38

(1.7+1.15)×0.1=0.285

(大概法)

1.15→

0.865

1.15

0.285

0.865

8.5 不动

8.5

●80℃料(HE4R)怕酸不怕碱Na2CO31-2g/L掉很少一般用精盐拖浅

●分散拉色

HCOOH0.2%

120℃×60′

●2/8雪兰毛(前处理)

H2O26

1焦磷酸钠2g/L

氨水1.5g/L

COS1g/L60℃×60′

2不够白做RC:

保险粉1g/L

DS1g/L60℃×20′

(CT)

●三七毛、兔毛、AC去软工艺

蚁酸或HAC0.5~0.2g/L100℃×20′

●五五毛、三七毛过软

人造毛软10g/L

DK8082g/L

硅油2g/L60℃×30′

●三七毛煮浅

1)1热水60℃×10′

2)PAN0.5g/L

元5%80℃×10′不放水办

●晴、兔毛试除硅油

HCOOH1g/L

(NH4)2SO42g/L

DAM2g/L

COS0.5g/L98℃×30′检查洗净

AC或元20%

M8083g/L98℃×30′

▲匀色后+Y18

R+25对何纱?

B+35

▲晴纶前处理COS0.5g/L80℃×10′

▲棉纱(剥色)

保险粉4g/L

苏打15g/L

NF1g/L

COS1g/L98℃×45′

▲晴棉漂白

1洗960℃×10′

2亚氯酸钠2g/L

草酸1.5g/L

硝酸钠1g/L放水洗冷

加白剂LW0.3g/L60℃×10′热水取办

3大苏打1g.L60℃×20′

4洗70℃×10′→(60℃×10′取办)

5制软FC5g/L常温30℃

6CT0.5g/L

◆棉纱漂白

①H2O2(50%)6g/L

NaOH2g/L

COS1g/L

水玻璃1g/L皮O70.5g/L98℃×30′?

麻棉分成为②CT1f/L

BS0.7g/L保险粉1g/L

3非离子软8g/L常温30℃

4CT0.5g/L冷行10′