浮法玻璃熔制技术.docx

《浮法玻璃熔制技术.docx》由会员分享,可在线阅读,更多相关《浮法玻璃熔制技术.docx(12页珍藏版)》请在冰豆网上搜索。

浮法玻璃熔制技术

浮法玻璃熔制技术

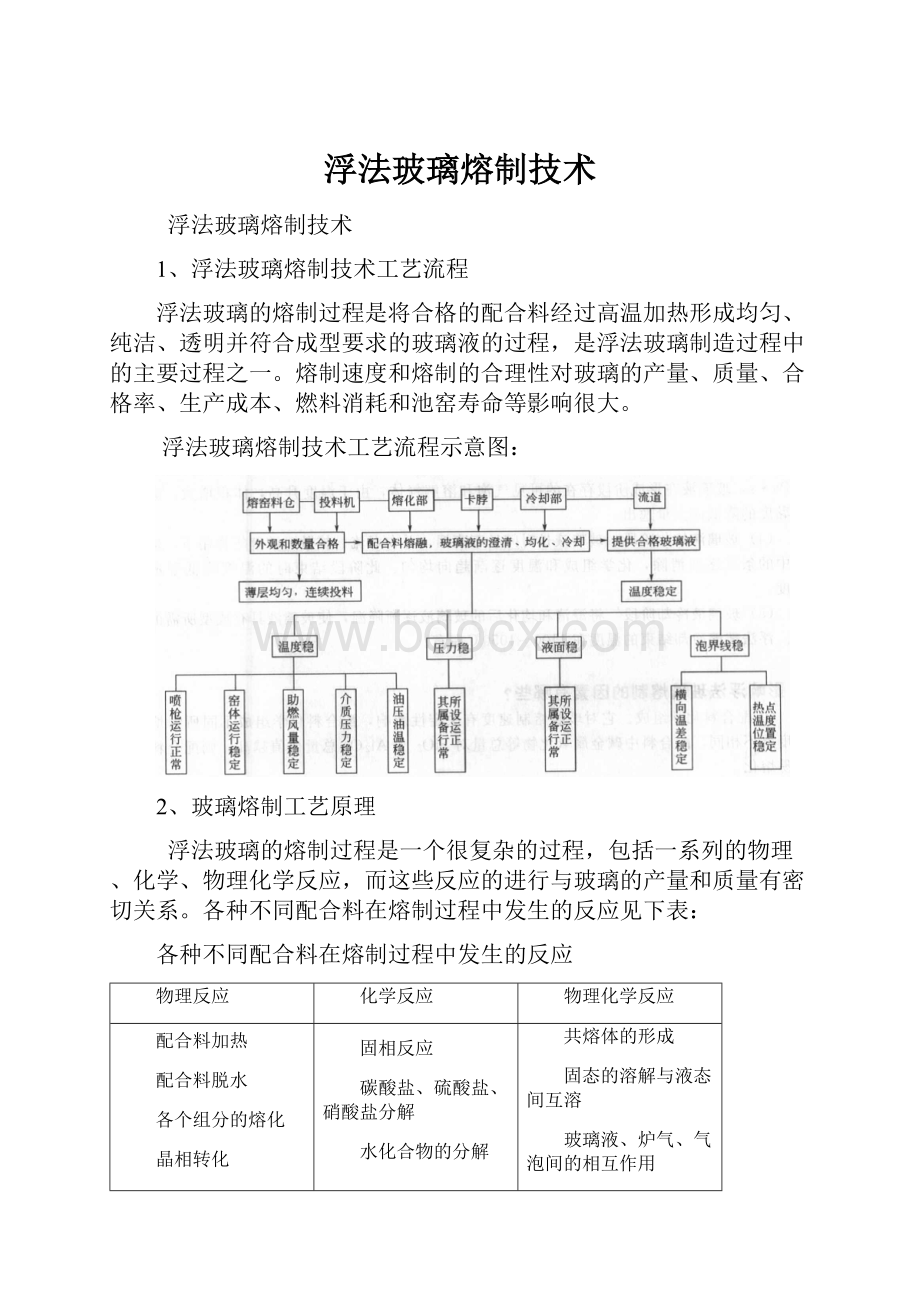

1、浮法玻璃熔制技术工艺流程

浮法玻璃的熔制过程是将合格的配合料经过高温加热形成均匀、纯洁、透明并符合成型要求的玻璃液的过程,是浮法玻璃制造过程中的主要过程之一。

熔制速度和熔制的合理性对玻璃的产量、质量、合格率、生产成本、燃料消耗和池窑寿命等影响很大。

浮法玻璃熔制技术工艺流程示意图:

2、玻璃熔制工艺原理

浮法玻璃的熔制过程是一个很复杂的过程,包括一系列的物理、化学、物理化学反应,而这些反应的进行与玻璃的产量和质量有密切关系。

各种不同配合料在熔制过程中发生的反应见下表:

各种不同配合料在熔制过程中发生的反应

物理反应

化学反应

物理化学反应

配合料加热

配合料脱水

各个组分的熔化

晶相转化

个别组分的挥发

固相反应

碳酸盐、硫酸盐、硝酸盐分解

水化合物的分解

化学结合水的分解

硅酸盐的形成与相互作用

共熔体的形成

固态的溶解与液态间互溶

玻璃液、炉气、气泡间的相互作用

玻璃液与耐火材料间的作用

——

根据熔制过程中的不同特点,从加热配合料到最终成为符合成型要求玻璃液的过程,可分为五个阶段,即硅酸盐形成阶段、玻璃液形成阶段、玻璃液澄清阶段、玻璃液均化阶段和玻璃液冷却阶段。

直观地,也可分为配合料堆的反应烧结阶段;硅酸盐形成及其熔化物熔化阶段,主要是残余石英砂溶解于已形成的硅酸盐中;澄清消除气泡阶段,主要是降低各种气体在玻璃液中的过饱和程度;逐渐冷却至成型温度阶段。

〔1〕硅酸盐形成阶段配合料入窑后,在800~1000℃温度范围发生一系列物理的、化学的和物理-化学的反应,如粉料受热、水分蒸发、盐类分解、多晶转变、组分熔化以及石英砂与其他组分之间进行的固相反应。

这个阶段结束时,大部分气态产物从配合料中逸出,配合料最后变成由硅酸盐和二氧化硅组成的不透明烧结物。

硅酸盐形成速度取决于配合料性质和加料方式。

〔2〕玻璃形成阶段当温度升到1200℃时,烧结物中的低共熔物开始熔化,出现了一些熔融体,同时硅酸盐与未反应的石英砂粒反应,相互熔解。

伴随着温度的继续升高,硅酸盐和石英砂粒完全熔解于熔融体中,成为含大量可见气泡、条纹、在温度上和化学成分上不够均匀的透明的玻璃液。

在浮法玻璃生产过程中,硅酸盐形成阶段与玻璃形成阶段之间没有明显的界限,即在硅酸盐阶段尚未结束时,玻璃液形成阶段已经开始,并且硅酸盐形成进行得极为迅速,而玻璃液形成却很缓慢。

这是由于在实际生产中,配合料被直接投入到1300℃左右的投料池中,硅酸盐形成极快〔约3~5min〕,而玻璃液的形成必须等待石英砂粒的完全熔解。

因此要划分这两个阶段很困难,所以生产上把这两个阶段视作一个阶段,称为配合料熔化阶段。

〔3〕玻璃液澄清阶段随着温度继续升高,到达1400~1500℃时,玻璃液的粘度约为10Pa·s,玻璃液在形成阶段存在的可见气泡和溶解气体,由于温度升高,体积增大,玻璃液粘度降低而大量逸出,直到气泡全部排出。

〔4〕玻璃液均化阶段当玻璃液长时间处于高温下,由于对流、扩散、溶解等作用,玻璃液中的条纹逐渐消除,化学组成和温度逐渐趋向均一。

此阶段结束时的温度略低于澄清温度。

玻璃液的均化过程早在玻璃液形成阶段时已开始,然而主要的还是在澄清后期进行。

它与澄清过程混在一起,没有明显的界限,可以看作一面澄清,一面均化,且澄清加速了均化的进程,均化的结束在澄清之后,并一直延续到冷却阶段。

此外,搅拌是提高均匀性的一个很好的方法。

〔5〕玻璃液冷却阶段将澄清和均化了的玻璃液均匀降温,使玻璃液具有成型所需的粘度。

在冷却阶段应不破坏玻璃液的质量。

浮法玻璃冷却阶段结束的温度在1100~1050℃左右。

①配合料化学组成。

它对玻璃熔制速度有决定性影响,配合料化学组成不同所需熔化温度就不相同,配合料中碱金属氧化物等氧化物的总量对SiO2和Al2O3总量比值越高,则配合料越容易熔化。

②原料性质。

原料性质及其种类选择对熔制影响很大,如石英砂颗粒大小、形状及所含杂质的难熔性;配合料气体含率,所含气体的化学组成;为引入同一氧化物而到达最有利于熔制的矿物及化工原料的合理选择等,都影响玻璃熔制速度和熔化质量。

③配合料的调制,包括配合料的均匀性、含水量、碎玻璃用量的控制等。

其中,配合料的均匀性是一项主要的工艺指标,是否混合均匀对玻璃质量和熔制速度有极大关系,因此,应尽可能地将配合料混合均匀,并注意在输送和储存过程中不受到较大振动,以免引起分层现象。

④加料方式。

加料方式的不同会影响熔化速度、熔化区的温度、液面状态和液面高度的稳定,从而影响玻璃产量和质量。

3、影响浮法玻璃熔制的因素

⑤熔制的温度制度。

熔制温度决定玻璃的熔化速度,温度越高,硅酸盐生成反应越剧烈,配合料颗粒熔解越快,玻璃液形成速度也越快。

提高熔化温度是强化玻璃熔制、增加熔窑生产能力的有效措施,在条件允许的情况下应尽可能提高熔化温度,以强化熔制过程。

⑥窑内压力、气氛、玻璃液面以及泡界线是否稳定。

⑦熔窑耐火材料、加热燃料的种类及质量。

⑧窑炉结构及搅拌器等辅助设施的应用。

⑨熔窑的自动化程度等。

4、浮法玻璃的形成

〔1〕玻璃形成过程

在玻璃形成阶段,配合料的熔化过程中,由于石英砂粒的溶解和扩散速度比各种硅酸盐的溶解和扩散速度慢得多,所以玻璃形成过程的速度实际上取决于石英砂粒的溶解和扩散速度。

〔2〕玻璃液的澄清

由于配合料的分解、部分组分的挥发、氧化物的氧化复原反应、玻璃与耐火材料的相互作用等原因而析出大量气体,其中大部分气体将逸散于空间,剩余气体的大部分将溶解于玻璃液中,而少部分则以气泡的形式存在于玻璃液中。

玻璃的澄清过程就是消除玻璃液中气泡的过程。

值得指出的是,玻璃澄清的排泡与去气是两个不同的概念,前者是排除玻璃液中的可见气泡,后者则是要全部排除玻璃液中的气体,包括化学结合的气体。

①玻璃中气体的存在形式存在于玻璃液中的气体主要有三种状态,即可见气泡、溶解的气体、化学结合的气体。

此外,还有吸附在玻璃熔体外表上的气体。

常见的气体有CO2、SO2、SO3、N2、O2、H2O、H2等气体,N2以物理状态存在于玻璃中,其他气体大部分以化学结合状态存在。

a.碳酸盐分解产物和燃烧产物CO2它在玻璃熔液中的溶解度,取决于能生成比较稳定的碳酸盐的含量,如果碱性氧化物浓度增加,玻璃液吸收CO2的能力也随之增大。

而CO2的物理溶解却随温度的升高、过饱和程度的增加而降低。

b.硫酸盐分解产物和燃烧产物SO2它能与配合料、玻璃液相互作用形成硫酸盐或再次分解为SO2或SO3。

澄清剂芒硝在高温下受热分解放出SO2和O2或SO3。

随着玻璃中含碱量的增加,玻璃液中的SO2再次与一价、二价金属氧化物生成硫酸盐而增多。

c.O2O2在玻璃中的溶解度是微小的。

只有当玻璃液中存在变价氧化物时,因在低温时变价氧化物吸收O2由低价转变为高价,使其溶解度增加,而在高温时高价氧化物分解放出O2变为低价氧化物,其溶解度又降低。

这也是变价氧化物能成为玻璃澄清剂的原因。

②澄清过程中气体间的转化与平衡玻璃的澄清过程,就是如何利用玻璃液中溶解的气体、气泡中的气体以及炉气三者的平衡关系,即气泡中包含多种气体,其分压各不相同,但应与各自在玻璃液中的气体分压、窑气中的气体分压相同,彼此到达一个动态平衡。

并且气体总是由分压高的相进入分压低的相。

气体间的转化与平衡除了与上述气体的分压有关系,还与气泡中所含的气体种类有密切的关系。

根据道尔顿分压定律,当一种A气体进入到有B气体的气泡中时,气泡的总压将增加,B气体的分压却减小,原有的平衡被打破,就将会从周围玻璃液中吸收B气体,直到两相中B气体的分压相等为止。

这就是澄清剂的作用机理。

气体在玻璃中的溶解度与温度有关,温度越高,气体的溶解度越小。

③影响玻璃澄清的因素

a.配合料中的气体率气体率过大,则熔制时泡沫多,延长了澄清时间,而且气泡难以消除;气体率过小,则玻璃液难以形成强烈的翻滚,气泡也难以消除。

b.澄清温度澄清温度的过低或过高,澄清时间的不足或过长,都不利于澄清。

一般澄清温度比熔化温度要高一些,但温度过高,也会带来相反的结果,主要由于玻璃液在高温时粘度降低,容易渗透到耐火材料的微小孔道里,将其中所含气体排出,使玻璃液中容易产生微小气泡,此外也会加剧玻璃液对耐火材料的侵蚀,使耐火材料中的Al2O3溶于玻璃液中,局部增加了玻璃液的粘度,不利于澄清

c.窑压窑内气体组成或压力保持稳定是很重要的,否则会破坏已建立的平衡状态,不利于玻璃液的澄清。

窑内必须保持微正压,正压过大,不利于气体的排除。

温度升高,粘度降低,有利于气泡的排除,但要考虑到耐火材料的使用寿命。

④加速澄清的措施

延长澄清时间、提高澄清温度、玻璃液沸腾搅拌、鼓泡、加澄清剂等。

在配合料中引入适量的澄清剂是一种最常见的方法。

〔3〕玻璃液的均化

玻璃液的均化目的是要到达化学均一性和热均一性。

当玻璃液存在化学不均时,就是主体玻璃与不均体两者的性质不同,这将对玻璃制品产生不利影响,如因膨胀系数不同将会产生结构应力;光学性质不同将会产生光畸变;粘度和外表张力不同将会产生波筋、条纹等缺陷;化学成分不同还可能产生析晶、析泡等倾向等。

由此可知,不均匀的玻璃液对浮法玻璃制品的产量和质量将有重大的影响。

玻璃液的均匀性与配合料的均匀性、熔制作业的稳定性及耐火材料的质量等有关。

玻璃形成和澄清阶段玻璃液中不均体的溶解和扩散是主要的均化过程。

①玻璃液中不均体的溶解与扩散玻璃液中的不均质体,即玻璃组分的浓度差引起的分子扩散,由玻璃液中某组分较多的部分向该组分较少的部分转移。

在静止的玻璃液中不均体的扩散速度是非常缓慢的,提高扩散速度的方法是提高熔制温度和减小玻璃液粘度。

同时温度升高也降低玻璃液的外表张力,有利于玻璃液的均化。

②玻璃液的外表张力降低玻璃液外表张力产生的均化效果比降低玻璃液粘度更有效。

外表张力小的条纹和不均体,容易被均化;外表张力大的条纹和不均体,即使受到剪切力作用也很难伸长和消失,因此降低玻璃熔体的外表张力,有助于玻璃均化。

③玻璃液的对流玻璃液在玻璃熔窑内所处位置不同,其温度也不同,因此导致玻璃液产生对流。

由于在液流断面上存在着速度梯度,因此玻璃液中的不均体被拉长。

其结果不仅增加了扩散面积,而且会增加浓度梯度,加强了玻璃液的扩散均化作用。

但是玻璃液在浮法熔窑中的流动属层流而不是湍流,故对流均化过程的作用是有限的。

增加玻璃液的对流虽然能够强化均化作用,但对耐火材料的侵蚀作用也增强。

④玻璃液中气泡上升当气泡由玻璃液深处向上浮升时,一方面由于气泡上升的翻腾作用,带动气泡附近的玻璃液流动,在其断面形成速度梯度,促使不均体均化;另一方面假设气泡上升时遇到不均质体,由于气泡的上升力给予不均体以拉力,使它拉成线条,有利于均化进行。

⑤玻璃液的强制均化技术强制均化技术主要包括搅拌、鼓泡等。

a.搅拌它是利用设置搅拌器对玻璃液进行强制均化的有效措施。

搅拌器的形式有垂直搅拌器和水平搅拌器两种,浮法玻璃生产使用的搅拌器一般设置在卡脖上。

b.鼓泡鼓泡是将净化的压缩空气,从窑底鼓泡管鼓入玻璃液中,使它在熔窑深层的玻璃液中产生一定压力的气泡,并迅速上升到玻璃液的外表而破裂。

在上升过程中能吸收玻璃液中的小气泡,使其自身迅速长大,并搅动四周玻璃液,起到强制均化和促进澄清的作用。

如在熔化部热点附近适当位置设置一排鼓泡点,鼓出的气泡上升时,在熔窑的宽度方向形成一排“气幕”,将熔化池沿纵向分成两个循环流动区域,并推动两股循环流向前后两个方向运动,前面的环流有着阻挡玻璃液回流的作用,后边的环流迫使配合料较长时间滞留在熔化区域中,得以充分熔化,并不会越出鼓泡带进入澄清区,即不会跑料。

〔4〕玻璃液的冷却

即便是澄清均化很好的玻璃液,也不能马上成型制成产品,这是因为不同产品其成型温度不相同或要求玻璃液的粘度不相同。

浮法玻璃的成型温度在1100℃左右,因此必须将熔化并澄清均化好的玻璃液的温度由1350℃,均匀降至1100℃左右,然后进入锡槽成型。

冷却过程中影响产品质量和产量的有两个因素,玻璃液的热均匀程度和是否产生二次气泡。

在玻璃液的冷却过程中,不同位置的玻璃液之间多少总会存在一定温差,即热不均匀性。

热不均匀性超过一定范围时,将对生产带来不利影响。

因此在实际生产过程中,冷却部一般不采用强烈的冷却措施,而且严格采取保温措施,尽可能使玻璃液的降温均匀一致。

二次气泡的特点是直径小、数量多、分布均,又称为再生泡或灰泡。

不同玻璃产生二次气泡的原因不同,一般产生的原因有盐类的继续分解、溶解气体的析出、耐火材料气泡作用、其他化学反应。

5、浮法玻璃熔制工艺制度

合理的熔制工艺制度是正常生产的保证。

熔窑熔制四稳作业〔即温度稳、压力稳、泡界线稳、液面稳〕对于获得高产、优质、低消耗、长窑龄起了重要作用。

在配合料熔制过程中,熔化操作的基本原则就是保证“四小稳”,即保证熔化温度稳定、保证窑压稳定、保证玻璃液面稳定和保证泡界线稳定。

池窑的工艺制度包括温度、压力、泡界线、液面、气氛和换向等。

〔1〕玻璃熔制的温度制度

这里的温度制度是指熔化部的温度制度,而非全窑的温度制度。

温度制度是指沿熔化部窑长方向的温度分布。

温度制度对玻璃熔化速度、玻璃液对流情况、成型作业、燃料消耗、窑龄等都有影响。

对于浮法玻璃熔窑内的温度要求横向温差越小越好,纵向温度要严格执行工艺制度。

〔2〕玻璃熔制的压力制度

池窑压力制度用压力分布曲线表示。

窑内压力是指气体系统所具有的静压。

玻璃液面处的压力为零压或微正压,该处的压力统称为窑压。

窑压不能为负压,因为负压状态火焰空间将吸入冷空气,改变窑内气氛,降低窑温,增加能耗,还会使窑内温度分布不均匀。

但也不能过大,窑压过大将使熔窑冒火严重,不仅增加燃料消耗,而且加剧窑体烧损,并不利于玻璃液澄清和冷却。

〔3〕玻璃熔制的泡界线制度

在正常作业条件下,进入熔窑的配合料受到3方面的作用,一是投料机将料堆向前推进的力,另一是从热点向投料口的对流对料堆施加的阻止其前进的反方向的力,第三是高温熔化作用,在三者的作用平衡时,料堆就固定在熔窑的某一位置消失。

此后未熔粉料颗粒和反应放出的气体形成泡沫稠密区,并在三者作用下完全熔融,形成清净的玻璃液。

泡沫稠密区与清净玻璃液之间就形成了一条整齐明晰的分界线,在线的里面,玻璃形成反应激烈进行,液面有很多泡沫。

而在线的外面,液面像镜子一样明亮,这条分界线就是泡界线。

通常按照泡界线的位置、形状、清晰度来判断熔化作业的正常与否。

泡界线的形状、位置的稳定是熔化作业正常与否的重要标志,也影响到窑的产量和玻璃液质量。

从泡界线的成因来看,其位置应与玻璃液热点一致。

在实际操作过程中,有些厂为了防止跑料,将泡界线向投料口方向适当移一些,以便控制,但移动不能过多,以免由于熔化面积过多减小,而影响产量和质量。

泡界线应向澄清区凸出,两边对称,最好不能偏斜。

泡界线应整齐清楚,线外液面清亮,无沫子。

〔4〕玻璃熔制的液面控制

玻璃液面稳定是到达整个窑作业稳定的主要条件,是熔窑系统平衡最有决定性的标志。

玻璃液面波动,一方面会造成成型部玻璃流的变化,从而影响玻璃成型的质量,另一方面也会加剧玻璃液对熔窑池壁耐火材料的侵蚀,波动剧烈时还会产生溢料现象,蚀损胸墙砖和小炉底板砖,大大减少熔窑的使用寿命,因此控制窑内玻璃液面高度的稳定是尤为重要的。

〔5〕玻璃熔制的气氛控制

玻璃窑内气体或火焰按其化学组成成分以及具有的氧化或复原能力分为氧化气氛、中性气氛、复原气氛三种。

理论上,当窑内空气过剩系数α>1时,燃烧产物中有多余的O2,具有氧化能力,此时的气氛称为氧化气氛或氧化焰;当α=1时,燃烧产物中无多余的O2和未燃烧完全的CO,此时的气氛称为中性气氛或中性焰;当α<1时,燃烧产物中含有一定量的CO,具有复原能力,此时的气氛称为复原气氛或复原焰。

气氛制度的制定主要与配合料组成、澄清剂种类、生产玻璃颜色等有关。

〔6〕玻璃熔制的换向控制

玻璃熔化过程中,通常要按一定的时间间隔进行火焰的换向操作。

这主要是为了稳定熔化温度,不让蓄热室的格子体上部温度过高〔不超过该种格子砖所允许的工作温度〕,同时也为了减少窑体耐火材料的烧损。

如果不进行换向,那么就会造成配合料一边熔化好,一边熔化不好,出现横向温差过大,从而影响玻璃的质量。

通常间隔的时间为20min一次,即通过换向闸板,使气流〔废气与助燃空气〕的流向相反。

6、浮法玻璃熔窑

浮法玻璃熔窑属于横火焰蓄热式池窑。

浮法玻璃熔窑根据各部功能,其构造分为投料、玻璃熔制、热源供应、废气余热回收、排烟供气等部分。

〔1〕投料系统

投料系统由投料机和投料池组成。

投料作业是熔制过程中最重要的工艺环节之一,影响配合料的熔化速度、熔化区的位置、熔化温度及液面的稳定,从而影响熔化率、玻璃质量和燃料消耗量等指标。

〔2〕玻璃熔制系统

玻璃熔制系统主要由前脸墙、熔化部、卡脖、冷却部组成。

浮法玻璃熔窑窑体沿长度方向分成熔化部〔包括熔化带、澄清带〕、卡脖、冷却部。

熔化部是进行配合料熔化和玻璃液澄清、均化的部分,由于采用火焰外表加热的熔化方式,熔化部分为上下两部分,上部称为火焰空间,下部称为窑池。

前脸墙是横跨在投料池上方,阻止窑内热气体向窑外逸出和热辐射的正面挡墙,其开度应尽可能小,但不能影响下方配合料进入窑内。

冷却部是熔化好的玻璃液进一步均化和冷却的部位,也是将玻璃液分配给各成型设备的部位。

冷却部应提供纯洁、透明、均匀且温度稳定的玻璃液。

与熔化部相同冷却部也为矩形窑池,也分为上部空间与窑池两部分,结构与熔化部大致相同。

卡脖是熔化部和冷却部之间的一段缩窄窑池。

与矮碹、吊墙配合使用,对熔化部和冷却部之间的气体空间和玻璃液起分隔作用。

卡脖所起的降温作用不大,但对玻璃液流影响较大。

〔3〕热源供应系统

浮法玻璃熔窑热源供应系统主要由小炉、喷枪等设备组成。

小炉是玻璃熔窑的重要组成部分,是使燃料和空气预热、混合,组织燃烧的装置。

小炉结构应保证火焰有一定长度、亮度、刚度、角度,有足够的覆盖面积,不发飘、不分层、还要满足窑内所需的温度和气氛的要求。

〔4〕废气余热回收系统

浮法玻璃熔窑废气余热回收系统主要包括蓄热室、余热锅炉等设备。

蓄热室是利用耐火材料做蓄热体〔称为格子砖〕蓄积从窑内排出烟气的部分热量,用来加热进入窑内的空气。

蓄热室结构简单,可加热大量气体,并且可以把冷气体加热到较高温度。

但蓄热室是间歇作业,加热温度不易稳定,并且是成对配置,由于火焰换向作业而必须使用交换器,所以,占用空间大,使用的材料多,投资费用也大。

蓄热室的结构形式主要有连通式、分隔式、半分隔式、两小炉分隔式和两段式等结构形式。

〔5〕排烟供气系统

浮法玻璃熔窑排烟供气系统用于保证熔窑作业连续、正常、有效地进行。

它包括交换器、空气烟道、总烟道烟囱等。

交换器是气体换向设备,按照换向程序依次向窑内送入空气、由窑内排出烟气,还能调节气体流量和改变气体流动方向。

对交换器的要求是换向迅速、操作方便可靠、严密性好、气体流动阻力小以及检修方便。

烟道除用作排烟供气外,还可通过设置闸板调节气体流量和窑内压力。

总烟道闸板用来调节烟囱对窑内的抽力,总烟道上的调节闸板用来对窑内压力的微调,以稳定生产。