液氨站运行规程.docx

《液氨站运行规程.docx》由会员分享,可在线阅读,更多相关《液氨站运行规程.docx(19页珍藏版)》请在冰豆网上搜索。

液氨站运行规程

液氨站运行规程

第一章总则

1概述

1.1华润鲤鱼江电厂2X315MV机组烟气脱硝装置,每台机组各一套,脱硝反应器本体位于

锅炉尾部烟道后,连接于锅炉出口烟道和空预器间,反应器为选择性催化还原SCR脱硝装置;

锅炉出口排出的高温烟气,经过反应器,在催化剂的作用下,烟气中的氮氧化物被还原为氮

气和水蒸汽排入大气。

每台锅炉机组配2台SCR兑硝反应器,两台机组公用一套氨系统。

1.2脱硝化学反应式:

4NO+4NH3+Qt4N2+6H2。

2NO+4NH+02t3N2+6H2O

蜂窝式催化剂的主要成分为Ti02和V205以及少量的W0。

1.3烟气系统的主要包括:

SCR反应器,SCR反应器的进口和出口烟道,蜂窝式催化剂,耙

式蒸汽吹灰器,烟气膨胀节,以及主要测量仪表,如N0x分析仪,Q分析仪,变送器,以及

两台100君量的稀释风机等。

1.4液氨站主要包括:

氨卸载系统、氨储存系统、氨制备系统、事故喷淋系统、洗眼淋浴系统、废氨稀释系统、氮气吹扫系统、废水系统、蒸汽加热系统,管道阀门及仪表等,主要仪表有:

氨流量计,氨泻漏检测仪,就地液位计等。

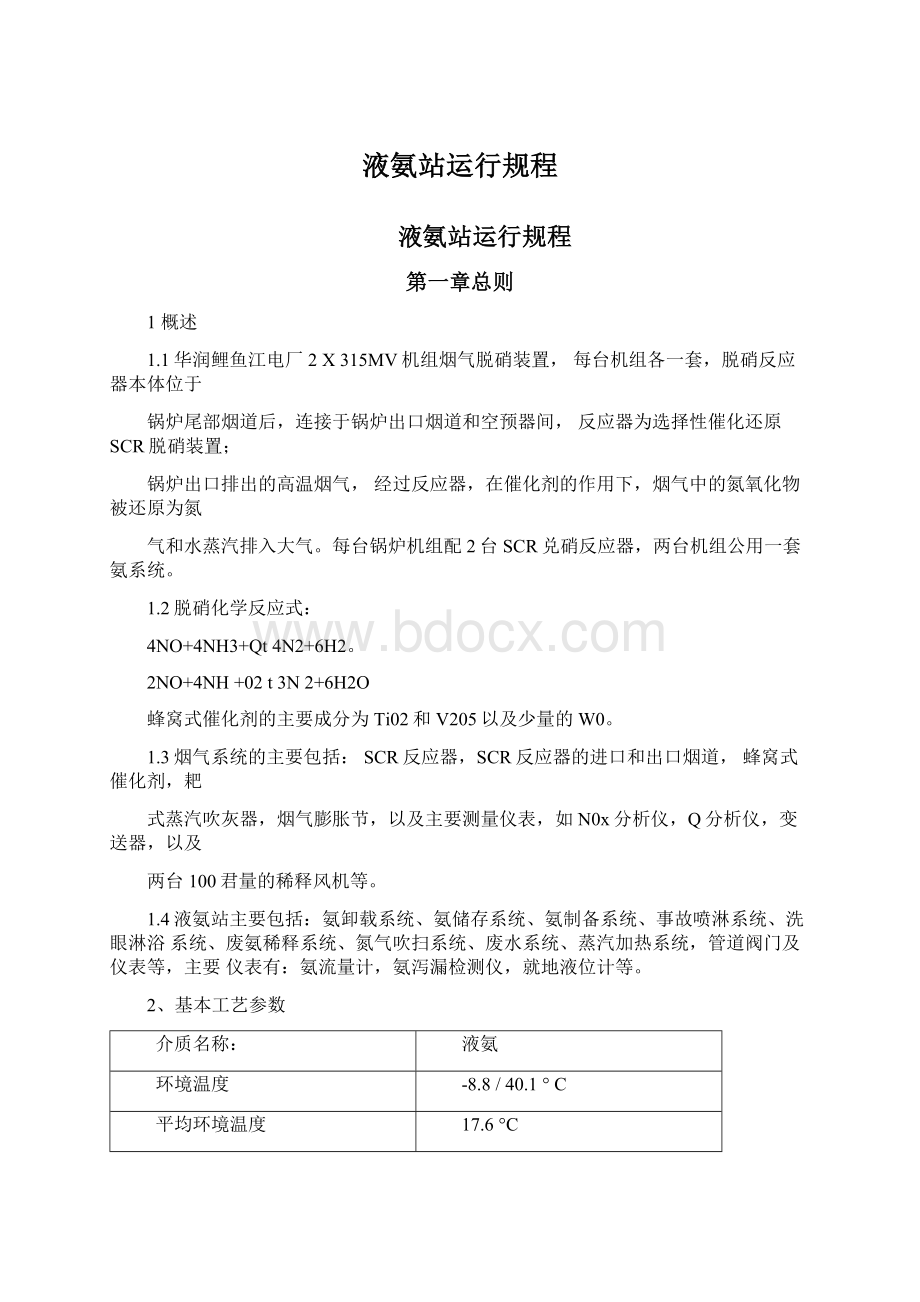

2、基本工艺参数

介质名称:

液氨

环境温度

-8.8/40.1°C

平均环境温度

17.6°C

卸氨能力

40m3/h

液氨储罐有效容积

2x80m3

蒸发器最大蒸发能力

2x330kg/h

蒸发器最大蒸汽耗量

2x330kg/h

设计供氨能力

150kg/h

3、设备规范

3.1液氨站设备参数

序号

设备名称

型号及规范

单位

数量

1

液氨储罐

3

容积80m3设计压力2.16Mpa设计温度50C

台

2

2

蒸发器

容积》8m3常压设计温度50C

台

2

3

液氨缓冲罐

3

容积5m设计压力0.6Mpa设计温度50C

台

2

4

氨气吸收罐

容积8m3常压设计温度65C

台

1

5

废水泵

3

80ZX50-55-18.5Q=41mL=50mr=290018.5kW

台

2

6

卸氨压缩机

卸氨能力40m3/h—运一备

台

2

4、警示标示

IMP(

■>

1

ORTAN

QT

IMPORTANT表示一些有用的线索或者其它的特殊信息,如果不能提前发现这些征兆,可能会带来操作不便,或影响设备的功能,但并不会出现危险或发生伤亡事故。

DANGER

表示紧急危险状况,如果不能避免,将会导致死亡或者严重伤害。

危险程度咼。

A

WARNING

WARNING表示一种潜在的危险状况,如果不能避免,将会导致死亡或者严重伤害。

危险程度中等。

A

CAUTION

CAUTION表示一种潜在的危险状况,如果不能避免,将会导致轻微伤

害。

危险程度底。

NOTICE

NOTICE表示一种潜在的危险状况,如果不能避免,将会损害产品或邻近设备。

财产的损失。

第二章液氨站系统操作

1、液氨卸载

1.1卸载前准备工作

1.1.1卸载操作人员须为经过培训的熟练人员。

1.1.2槽车应停放在正确的位置并拉好刹车,用木块或石块塞好车轮,确保槽车固定良好。

1.1.3在卸载区放置好警示标志,以防无关人员靠近。

1.1.4检查氮气使用情况,至少保证一个氮气瓶中充满氮气。

1.1.5检查洗眼淋浴装置完好。

1.1.6检查喷淋水压力、氨气吸收罐液位正常。

1.1.7检查防毒面具、保护手套和防护眼镜完好并便于取用。

1.1.8根据两个液氨储罐的液位确定卸载储罐。

1.1.9获得卸氨许可,并确定卸载所用的储罐和压缩机。

1.1.10连接好槽车和卸载管道。

1.1.11用氮气吹扫卸氨气管道2到3次,并检查卸氨管道及连接处的气密性。

1.1.12所有压力、液位测量仪表、仪用空气、安全阀的所有隔离阀均处于常开状态。

1.2液氨储罐首次装氨

首次使用液氨储罐或液氨储罐由于检修打开过人孔,罐内充满空气的情况下,按如下方式进行操作。

1.2.1打开储罐顶部排气阀,并打开底部排水阀,从储罐底部向罐内充满水,彻底排除罐内空气后,关闭排水阀。

1.2.2从储罐顶部排气阀充入氮气,同时开启储罐底部排水阀,将水排尽后关闭排水阀。

1.2.3此时罐内充满氮气,如有必要可进行气密性检查。

1.2.4确认卸氨准备工作完成,槽车与卸载管道已连接。

并用氮气仔细检查槽车与压缩机系统的连接管道和接头的严密性。

1.2.5缓慢开启槽车氨气出口阀,液氨罐氨气进口阀,使氨气慢慢从顶部进入储罐,打开底部排水阀排出氮气,使储罐保持较低的压力并通过软管将氮气排入开口容器水中,开口容器的水开始会变热,随后会闻到氨的气味,关闭槽车氨气出口阀、氨储罐氨气进口阀、氨储罐排水阀。

此时储罐内的氧气已排出,可以进行卸载工作。

1.3开始卸氨

1.3.1打开液氨槽车与氨罐气相管道连接阀门、打开压缩机旁路阀、缓慢打开卸氨处的气氨管道手动阀,小心平衡液氨储罐和槽车的压力。

1.3.2打开液氨储罐液氨进口阀以及液氨隔离阀、液氨槽车上的液氨连接阀,缓慢开启卸氨处液氨连接手动阀。

1.3.3确认需运行的压缩机四通阀处于位置A(连接压缩机的排气口和液氨槽车),打开连接压缩机的阀门。

1.3.4启动压缩机运行,缓慢关闭压缩机旁路阀,此时压缩机将气氨从液氨储罐抽至槽车中,将槽车中的液氨压至液氨储罐内。

1.3.5卸氨过程中介质流向,气氨:

液氨储槽t四通阀t卸料压缩机t液氨槽车。

液氨:

液氨

槽车t液氨储槽。

1.3.6当槽车液位指示为0,表示槽车内液氨已卸完。

1.3.7关闭储罐液氨进口阀、槽车液氨出口阀,储罐气氨出口阀、槽车气氨进口阀,停运压缩机。

1.3.8打开卸液氨管道排气阀,使管道内得压力降到0,直至液氨完成蒸发后关闭排气阀,向管道内充入氮气0.6-0.8Mpa,再打开排气阀排出,如此反复2至3次后放尽氮气,关闭排气阀。

1.3.9打开气氨管道排气阀,使管道内得压力降到0后关闭排气阀,向管道内充入氮气

0.6-0.8Mpa,再打开排气阀排出,如此反复2至3次后放尽氮气,关闭排气阀。

再拆卸软管,并关闭相应管线上的各手动隔离阀

2、液氨储存和供应

2.1液氨储存

2.1.1氨站设有两台液氨储罐,环境温度在-8.8°C-40.1°C时,罐内压力为0.02Mpa-1.45Mpa.

2.1.2当罐内压力达到“高”位时报警,达到“高高”位时,喷淋系统自动开启,以冷却氨罐降低温度。

2.1.3当罐内温度达到“高”位时报警,达到“高高”位时,喷淋系统自动开启,以冷却氨罐降低温度。

2.1.4当罐内液位达到“低”位或“高”位时系统报警,达到“高高”位时,储罐液氨入口气动阀自动关闭,停止卸载。

2.2液氨供应

2.2.1操作人员可在DCS画面中监视到各储罐的使用情况及液位高度,并选择其中一台液氨储罐,打开其液氨出口气动阀供应液氨至蒸发器。

因故需要停止液氨供应时,关闭该气动阀。

2.2.2当蒸发器前液氨管道上压力过低(小于0.25Mpa)时,应及时更换液氨储罐向蒸发

器供氨。

2.3氨泄漏检测

氨储存系统设有两套氨泄漏检测仪,以检测氨储存区的游离氨。

当氨浓度达到“高”位时,氨泄漏检测仪发出声光报警,当氨浓度达到“高高”位时,将关闭整个氨系统,并自动打开事故喷淋系统气动阀。

3、氨制备系统

3.1蒸发器

3.1.1氨站设有两台蒸发器,正常情况下一台蒸发器运行,一台蒸发器运行备用,备用蒸发器为常温状态,以便切换时能迅速启动供氨,不影响机组运行。

3.1.2蒸发器内水温达到“高”位时,自动调低加热蒸汽用量,温度达到“低”位时,自动调高加热蒸汽用量,使水温维持在正常范围。

当蒸发器内水温达到“高高”位时,系统报警,运行人员需查找原因,当蒸发器内水温达到“低低”位时,液氨入口阀自动关闭。

3.1.3蒸发器内气液分离器液位达到“高”位时,系统报警,并自动关闭液氨入口阀门,阻止液氨进入。

3.2蒸发器启动前准备

3.2.1接值长启动命令后,应先确定待运行蒸发器,并检查蒸发器设备及进出口管道无异常,蒸发器内充满水至规定液位。

3.2.2所有排放阀,待运行蒸发器加热蒸汽入口阀关闭。

3.2.3确定系统没有收到紧急停车信号,蒸发器内水温小于“高”位。

3.2.4对于长时间停运的液氨蒸发器,在每次启动前必须用N2对氨管路进行吹扫,排放、

加压重复二至三次即可。

3.3蒸发器启动

3.3.1打开蒸发器加热蒸汽进口阀。

3.3.2水温达到设定温度后,打开蒸发器液氨入口阀0.5秒,提高蒸发器内压力。

3.3.3待蒸发器压力升高,液氨阀前后压力差减小时,开启液氨入口阀。

334维持蒸发器出口压力O.IMpa,缓慢开启氨气出口阀,使氨气进入氨缓冲罐,向炉侧

输送氨气。

3.3.5备用蒸发器仅打开加热蒸汽入口阀,使其保持温态备用状态,以便切换运行时能快速启动。

3.4启动备用蒸发器

3.4.1关闭运行蒸发器蒸汽入口阀。

3.4.2关闭运行蒸发器液氨入口阀。

3.4.3关闭运行蒸发器出口气氨阀。

3.4.4打开备用蒸发器液氨入口阀。

3.4.5打开备用蒸发器出口气氨阀。

3.4.6蒸发器在切换过程中,蒸发器液氨阀和蒸汽阀关闭后,稍滞后关闭出口气氨阀,使蒸发器内的残留液氨在余温加热下继续蒸发供氨,直到液氨完全蒸发,以防止内部压力升高。

3.5蒸发器停运

3.5.1关闭蒸发器进口液氨储槽出口关断阀及液氨蒸发器液氨入口压力控制阀

3.5.2蒸发器液氨液位低于50mm,蒸发器出口压力<0.1MPa,关闭相关阀门;

3.5.3关闭蒸发器出口气氨关断阀;

3.5.4将气氨调节阀开度调至最大;

3.5.5待氨气管道无压力后,打开氮气吹扫进口阀,用氮气吹扫外管网至锅炉;

4、液氨缓冲罐

4.1正常情况下缓冲罐气氨进出口阀处于常开状态,仅在需要检修时关闭。

4.2缓冲罐压力》0.2Mpa时,其压力开关发出“高”位报警,联锁关闭相应蒸发器气氨供应阀门。

4.3从缓冲罐引接的氨气经气氨管道送至SCF区气氨流量调节系统。

5、事故喷淋系统

5.1事故喷淋系统在下列调节下自动启动:

5.1.1氨泄漏检测仪检测到氨浓度达到“高高”位时。

5.1.2液氨储罐上的压力、温度达到“高高”位时。

5.2液氨储存区和液氨卸载及制备区喷淋系统,根据信号来源分别单独控制。

5.3喷淋系统启动后应立即派人到现场检查,及时消除安全隐患,待确认系统安全后,关闭喷淋系统。

5.4每次喷淋系统启动后,应及时放空气动阀后管道中的余水,防止喷淋孔因锈蚀堵塞或冬季结冰。

6、废氨稀释系统

6.1氨区各管道上的安全阀及气氨、液氨管道上的排气阀所排放的废氨气体,经废氨管道收集汇总后从氨吸收罐底部排入,在吸收罐中被水吸收稀释后溢流至废水系统。

6.2吸收罐水源从喷淋系统管道引接,通过气动阀自动控制给水。

6.3稀释水气动阀门在以下情况下自动开启和关闭:

6.3.1当废氨入口管道上的压力开关检测到管道内的压力达到“高位”报警值时,气动阀门自动打开,从吸收罐上部开始向下喷入喷淋水,以稀释和吸收进入的氨气。

6.3.2当废氨入口管道上的压力开关检测到压力低于“高”位报警时,稀释水气动阀门自动关闭,停止供水。

6.3.3当吸收罐中的液位达到“低”位时,气动阀门自动打开进行补水,水位达到高位报警值时,气动阀门自动关闭。

7、氮气吹扫系统

7.1液氨卸载前后,须用氮气吹扫卸氨管道并检查管道系统气密性,以免和空气混合发生爆

炸危险。

7.2氨系统初次投入送氨前,须用氮气吹扫供氨管道设备,排尽空气。

7.3若氨系统短时间停运,不必用氮气吹扫系统管道和设备,液氨可保持在管线中,只有

当打开管线或者需要拆开某些设备时,才需要用氮气吹扫管线和设备,若氨系统长时间停运,

须用氮气将系统管道和设备内的残余氨吹扫干净。

7.4吹扫的废氨通过排气阀排入吸收罐中。

8、废水系统

8.1氨区喷淋系统启动后的喷淋废水经集水沟汇聚后流入废水池,氨气吸收罐溢流的含氨废

水亦流入废水池,并通过废水泵输送至厂区废水系统。

8.2废水泵在以下情况下启动和停运:

8.2.1当废水池中的液位达到“高”位报警值时,废水泵自动开启;

8.2.2当废水池中的液位低于“低”位报警值时,废水泵自动停运;

8.2.3当废水池中的液位达到“低低”位报警值时,手动开启吸收罐底阀注水,确保废水池液位满足废水泵运行需要;

9、故障处理

故障

可能的原因

防范措施

闻到氨臭味

气氨泄漏

查找泄漏点,采取措施密封泄漏处。

储存区液氨泄漏

关闭泄漏部位,释放压力并密封泄漏处。

危险:

戴防毒面具!

系统紧急停车

按下任一紧急停车按钮

查找紧急停车原因,解决问题,重新启动。

危险:

立即派人到现场并戴防毒面具!

任一氨泄漏检测仪检测到氨浓度达到“高高”位报警

检查空气中是否有氨气味,查找泄漏位置并采取措施修复。

进行修复前,槽车驶离现场,排除泄漏部位压力,并用氮气吹扫残余氨。

危险:

立即派人到现场并戴防毒面具!

卸载过程不得不中断

任何紧急情况

槽车驶离现场,停止液氨卸载并释放管道压力。

压缩机出口压力过高

压缩机气液分离器液位过高

压缩机油压过低

卸载储罐液位达到"咼咼”位设定值

检查压缩机出口压力、气液分离器液位和油压是否正常,检查液氨储罐液位情况,分析原因并排除故障。

蒸发器气氨出口管道发现有结冰现象

流速过快,液氨可能进入气氨管道

检查SCR系统的进出口NOx浓度值,氨耗量是否超最大设计值。

蒸发器水温太低,液氨得不到足够热量蒸发直接灌入气氨管道

检查蒸发器的设定温度是否过低

蒸发器水位太低,液氨得不到足够热量蒸发直接灌入气氨管道

检查蒸发器水位情况,并向蒸发器内补水使液位咼于最低值。

气氨供应压力不足

液氨储罐已经空了

切换到其它储罐

压力调节器出故障

检查压力调节阀,如有必要,调整设定值

压缩机启动后进出口压差不大

某一阀门关闭了

检查卸载管线所有阀门位置并打开误关阀门

压缩机的四通阀位置不正确

根据液氨卸载的相应操作,正确调整阀门位置

气液分离器液位过高

打开底部排放阀释放压力,使液氨气化,然后重新启机。

没有了氨供给

某一阀门关闭

检查氨供应管线所有阀门位置并打开误关阀门

氨耗量过高,使进入蒸发器的液氨流量过大致使系统产生过流保护

重新启动蒸发器,或切换到备用蒸发器并检查调节阀是否止常。

低水温造成的溢流使汽化器关闭。

检查加热系统并重新启动。

蒸发器因水位果低自动关闭

向蒸发器补充水,使液位咼于最低值。

蒸发器因水温过高自动关闭

切换到备用蒸发器,并检查温度控制系统。

气氨温度过高

蒸发器内水温过高

检查设定值和温度控制器系统。

3SCR系统启动和停止

3.1启动方式

3.1.1在催化剂区域温度低于酸露点温度的情况下启动SCR兑硝装置,称为SCR兑硝装置的冷

态启动。

3.1.2锅炉启动时初期,SCF脱硝装置钢结构和催化剂对温升率很敏感,若温升过快,将可能导致钢结构和催化剂的物理性损坏。

因此,在SCR兑硝装置冷态启动时必须对烟气系统进

行预热。

为避免损害发生,在烟气温度低于70C时,烟气温度的上升梯度不得超过5C/min;

当烟气温度高于70C、低于120C时,烟气温度的上升梯度不得超过10C/min;当烟气温

度高于120C时,烟气温度的上升梯度可以增加到60C/min。

3.1启动前的检查和准备

3.1.1SCR系统启动前的检查与准备工作除按《辅机通则》进行外还应注意下列事项。

3.1.2联系化学,告知锅炉SCR系统需投运,做好向SCR区供氨准备。

确认氨系统中至少储存有能够满足SCR脱硝装置满负荷运行168小时所需的液氨。

3.1.3确认氨储存系统、氨卸载和蒸发系统、氨注射和稀释空气系统、烟气系统、分析仪系

统检修工作已结束,电源已恢复,DCS中无报警信号。

3.1.4长时间停运的液氨蒸发器,在每次启动前必须用N2对氨管路进行吹扫,排放、加压重复二至三次即可。

3.1.5辅助系统:

确定压缩空气系统阀门开启,压力范围在0.5~0.8MPa;开启辅汽至氨区蒸发器加热用汽管道进汽阀及疏水阀,疏水完毕后关闭管道疏水阀。

3.1.6风管道系统:

检查A、B稀释风机入口滤网正常,出口蝶阀已开启。

仪表压力、流量阀打开(孔板阀、现场压力表)正常并投入使用。

风机出口流量指示投入使用。

空气吹扫阀关闭。

3.1.7氨管道系统:

喷氨调节阀及其前后隔离阀关闭。

确定放空及氮气吹扫阀关闭。

3.1.8现场仪表压力、流量阀打开(孔板阀、现场压力表)指示正常并投入使用,控制阀、氨进混合器关断阀开启关闭动作正常并最终处于关闭状态。

3.1.9烟道系统:

检查烟道人孔、检测孔关闭,差压指示阀门打开并投入使用,烟道进出口

Q、NO测量仪正常投入。

3.1.10蒸发器进氨阀开启信号反馈正常

3.1.11蒸发器溶液温度正常45C。

3.1.12蒸发器溶液液位正常

3.1.13确认喷氨栅格手动门在固定开度。

3.2SCR系统启动

3.2.1稀释风机的启动

3.2.1.1检查喷氨管道各手动隔离阀、流量调节阀、旁路阀、关断阀关闭。

3.2.1.2检查AB稀释风机已送电且为远控方式。

3.2.1.3确认风机出口至混合器管道上的手动蝶阀已全部打开。

3.2.1.4启动一台稀释风机,确认稀释风流量大于1740m3/h。

3.2.1.5将另一台稀释风机投入备用位置。

3.2.2SCR投运

3.2.2.1通知化学氨区值班员,开始进行液氨供应,并启动液氨蒸发器;注意维持蒸发器出

口压力O.IMpa,缓慢开启氨气出口阀,使氨气进入氨缓冲罐,向炉侧输送氨气。

3.222确认SC阪应器进出口温度、稀释空气流量、稀释空气中NH浓度(V10%已满足

启动要求。

3.2.2.3开启喷氨管道各手动隔离阀,旁路阀关闭。

3.2.2.5开启氨关断阀,调节喷氨流量调节阀控制喷氨流量,同时注意观察DCS!

面中反应器

出口NOX直变化、氨浓度及氨逃逸率等参数。

3.2.2.6手动缓慢控制喷氨流量调节阀开度由小变大,检查氨的允许流量(根据脱硝效率、

进口NOX浓度、烟气流量的计算)。

注意脱硝率的变化和氨/氮摩尔比以及出口NO)浓度。

3.2.2.7运行注氨量调整接近正常所需反应器出口脱硝浓度后,调节阀投自动(根据反应器出口NOX浓度控制)。

3.3SCR系统停止

3.3.1短期停机(停运15天内):

短期停运,氨蒸发器处于温态备用状态

3.3.1.1关气氨调节阀开度至0%;

3.3.1.2关闭气氨关断阀;

3.3.1.3停止稀释空气风机(锅炉停止运行后,稀释空气风机运行15分钟后停止运行)

332长期停机(15天以上):

蒸发器中残余液氨需完全蒸发并用于SC使用

3.3.2.1关蒸发器进口液氨储槽出口关断阀及液氨蒸发器液氨入口压力控制阀;

3.322蒸发器液氨液位低于50mm,蒸发器出口压力<0.1MPa,关闭相关阀门;

3.3.2.3关闭蒸发器出口气氨关断阀;

3.3.2.4将气氨调节阀开度调至最大;

3.3.2.5待氨气管道无压力后,打开氮气吹扫进口阀,用氮气吹扫外管网至锅炉;

3.3.2.6关闭喷氨流量控制阀及其进出口截止阀;

3.3.2.7停止稀释空气风机(锅炉停止运行后,稀释空气风机继续运行15分钟后再停运)

4SCR系统运行调整

4.1SCR系统的运行调整应注意下列事项

4.1.1液氨储槽液位正常,罐内压力、温度正常。

4.1.2氨区应无漏氨,中控氨检测器无报警,就地无刺鼻的氨味。

4.1.3氨蒸发器液位正常。

4.1.4工业水自动喷淋装置投”自动”,当储罐内部温度达40C时应自动开启喷水降温、降压,以防压力升高安全门动作。

4.1.5废水池液位正常,废水泵投自动,否则手动启泵排水。

4.1.6氨气分配蝶阀均应在指定开度,不得变动。

4.1.7稀释空气隔离阀必须在“开”状态,以避免氨气分配管堵灰。

4.1.8检查SCR触媒出入口差压应正常(<100Pa)。

4.2炉前SCR关断阀开启和关闭条件

4.2.1关断阀开启允许条件:

4.2.1.1无强关条件。

4.2.1.2SCF入口烟气温度在295-430C之间。

4.2.1.3遮断阀前NH3压力大于0.07Mpa。

4.2.2关断阀强关条件:

4.2.2.1MF■动作。

4.2.2.2引风机全停。

4.2.2.3SCF入口烟气温度超出295-430C之间。

4.2.2.4稀释空气流量小于1170m3/h

4.3液氨槽车卸氨操作

4.3.1液氨卸料压缩机启动前检查

4.3.1.1因压缩机为非经常运转设备,特别是较长时间停用后的首次启动之前必须进行检查,清理液氨过滤器。

4.3.1.2确认防护设备以正确使用,包括全脸型防毒面具、防护眼镜,手套、防护鞋、防护衣、眼睛冲洗器等。

4.3.1.3液氨车需水平停放,加以固定并接地,安全熄火,于车前后约一车身长位置放置好安全标志。

4.3.1.4卸料操作,应有专门安全人员现场督导,卸料操作期间,操作人员不得离开现场。

4.3.2吹管

4.321为安全考虑,长时间停用后的卸氨前,须对相关管路用N2进行吹扫。

4.322吹扫应分段进行,以一定压力的N2加压各管路使压力达一定值后,开始排放。

再重

复加压,排放2到3次,使氧含量降至安全浓度。

4.3.3管路连接

4.3.3.1对储氨槽至槽车相关阀门检查,以避免管路连接时发生泄漏。

4.3.3.2连接压缩机出口端后段软管至槽车进气接头。

4.3.3.3连接储槽液氨进口端上段软管至槽车液氨出口接头,两软管连接后,开启两软管及

槽车端的隔离阀,检查是否连接妥当。

4.3.3.4气体及液氨管路确认

4.3.3.5气体:

液氨储槽t四通阀t卸料压缩机t液氨槽车。

4.3.3.6液氨:

液氨槽车t液氨储槽。

4.3.4卸氨

4.3.4.1打开储氨槽液氨进口遮断阀。

4.3.4.2启动卸料空压机。

4.3.4.3开启空压机入口隔离阀,待压力建立后,再开启出口隔离阀,

4.3.4.4利用压差将液氨从槽车压入储槽。

4.3.4.5监视储槽压力和温度正常。

4.3.4.6待槽车液位指示为0,表示槽车内液氨已卸完。

停压缩机,几分钟后关闭储槽液氨进口遮断阀,关闭软管上端及槽车上隔离阀。

4.3.5软管拆卸

为操作安全,应先开启卸氨管路上的排放阀,将管内剩余液氨及氨气排放至稀释槽,打开氮气进气阀使管线压力达到6-8bar,关闭氮气进气阀,打开放气阀,将氮气放尽,再拆卸软管,并关闭相应管线上的各手动隔离阀。

5.系统主要的监视参数

5.1许可联动

序号

设备或仪表

许可连锁条件

许可操作

1

氨关断阀

1)反应器进口平均温度〉290C,或者3个温度测点中的任何一个测得