火电机组A级检修金属监督标准化项目表无损理化检查.docx

《火电机组A级检修金属监督标准化项目表无损理化检查.docx》由会员分享,可在线阅读,更多相关《火电机组A级检修金属监督标准化项目表无损理化检查.docx(30页珍藏版)》请在冰豆网上搜索。

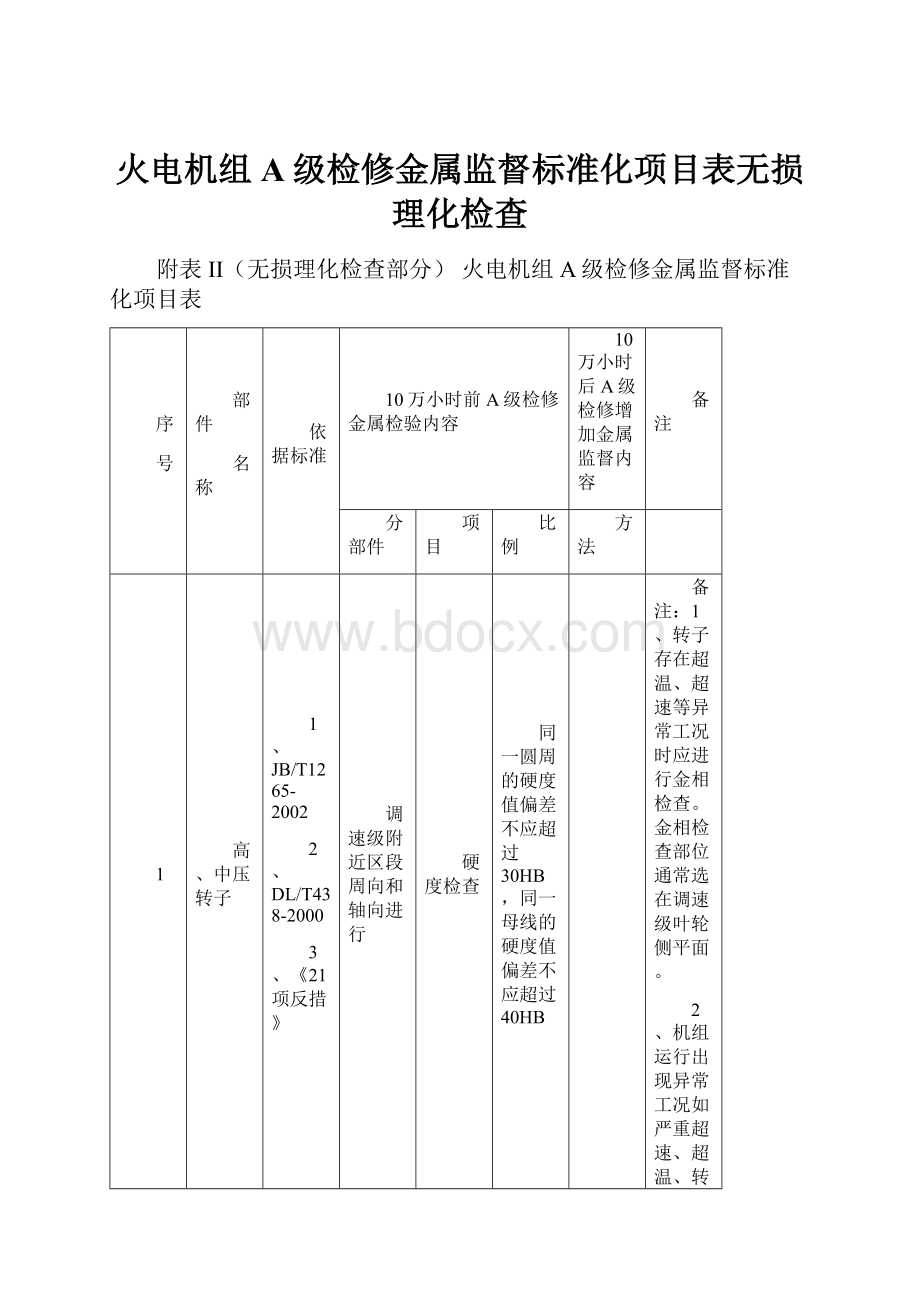

火电机组A级检修金属监督标准化项目表无损理化检查

附表II(无损理化检查部分)火电机组A级检修金属监督标准化项目表

序

号

部件

名称

依据标准

10万小时前A级检修金属检验内容

10万小时后A级检修增加金属监督内容

备注

分部件

项目

比例

方法

1

高、中压转子

1、JB/T1265-2002

2、DL/T438-2000

3、《21项反措》

调速级附近区段周向和轴向进行

硬度检查

同一圆周的硬度值偏差不应超过30HB,同一母线的硬度值偏差不应超过40HB

备注:

1、转子存在超温、超速等异常工况时应进行金相检查。

金相检查部位通常选在调速级叶轮侧平面。

2、机组运行出现异常工况如严重超速、超温、转子水激弯曲等,应视损伤情况对表面和转子中心孔进行无损探伤检查

轴颈

表面探伤、超声波探伤

调速级叶轮根部的变截面R处

表面探伤

套装并用轴向键固定叶轮的键槽部位

超声波探伤

中心孔探伤

投产前由资料能确认转子体无超标缺陷的可不进行检验

机组运行10万小时后的第1次大修,应视实际情况对转子体进行无损探伤。

以后检查周期为2个大修周期

高温、高应力部位

金相检验

2

低压转子

同上

同上

同上

备注:

无金相检验

3

发电机转子

1、JB/T1267-2002

2、DL/T438-2000

轴颈

超声波探伤、表面探伤

中心孔探伤

机组运行10万小时后的第1次大修,应视实际情况对转子体进行无损探伤。

以后检查周期为2个大修周期

4

叶片及其连接件

DL/T438-2000

拉筋孔、围带铆钉孔、硬质合金镶嵌焊缝、低压转子末三级叶片和高中压转子末一级叶片工作面

表面探伤

表面探伤:

调速级叶片进行无损探伤

低压转子末三级叶根、高中压转子末一级叶根

超声波探伤

5

隔板、隔板套、喷嘴

DL/T438-2000

焊接隔板中分面、焊缝

表面探伤

6

护环

DL/T438-2000

Mn18Cr5系材料:

金相检验:

进行晶间裂纹检查

外表面

表面探伤

内表面

超声波探伤

Mn18Cr18系材料:

每2次大修进行一次上述检验项目。

7

发电机风冷扇叶

DL/T438-2000

扇叶

表面探伤

8

高温(400℃以上)螺栓

(≥32mm)

DL/T439-2006

超声波探伤

对大于M32的高温螺栓应拆卸进行100%无损探伤

表面探伤

对大于M32的高温螺栓应拆卸进行100%无损探伤

硬度检验

累计运行时间达5万h,对M32及以上的高温螺栓,应根据螺栓的规格和材料,至少抽查1/3。

当抽查比例不足一件时,抽取一件。

以后抽查周期约3~5万小时。

检验部位在螺栓光杆处

金相检验

累计运行时间达5万h,抽查1/10数量的M32及以上的高温螺栓。

当抽查比例不足1件时,抽取1件。

以后抽查周期约3~5万小时。

检验部位在螺栓光杆处

9

靠背轮螺栓

DL/T439-2006

超声波探伤

对大于M32的高温螺栓应拆卸进行100%无损探伤

表面探伤

对大于M32的高温螺栓应拆卸进行100%无损探伤

10

大型铸件:

汽缸、汽室、主汽门、调速汽门、堵阀

DL/T438-2000

铸件表面

表面探伤

。

若制造厂未提供部件探伤报告或对其提供的报告有怀疑时,必须进行无损探伤抽查,若有超标缺陷,加倍复查。

以后的检查周期视第一次检查的情况而定,一般为1~2个大修期

11

受热面管

DL/T939一2005

能源电[199]1069号

DL612-1996

DL647-2004

JB/T1611一93

水冷壁

A级检修期间,应根据防磨防爆检查结果和锅炉定期检验结果,对受热面管进行割管检验

检查内壁结垢、腐蚀情况

省煤器

同上

同上

低温过热器

同上

同上

高温过热器

同上

做金相分析、力学性能试验,检查组织老化情况、内外壁氧化情况

A级检修期间,对于奥氏体不锈钢制的高温过热器、高温再热器管,视运行情况对下弯头内壁的氧化层剥落情况进行检查;

再热器

同上

同上

同上

低合金耐热钢、T91、T122类管和与奥氏体不锈钢的异种钢接头

同上

割管检查金相组织(该项目5万小时后进行)

每次大修割管检查金相组织

锅炉定期检验项目属于锅炉安全性能法定检验内容。

1、水冷壁:

在水冷壁(余热锅炉蒸发受热面)热负荷最高处设置的监视段(一般在燃烧器上方LOm-1.5m)割管检查;

2、省煤器:

重点检查进口段与水平管下部氧腐蚀、结垢情况;

3、过热器:

外壁氧化皮厚度超过0.6mm且晶界氧化裂纹深度超过5个晶粒应进行更换;

4、再热器:

外壁氧化皮厚度超过0.6mm且晶界氧化裂纹深度超过5个晶粒应进行更换;

7、依据检查结果,决定是否割管处理;若发现有粗大的σ相沿晶界析出,应进行材质鉴定;

9

高温联箱

(工作温度≥450℃的过热器联箱、集汽联箱、减温器联箱等)

DL/T438-2000

JB/T4730—2005

DL/T652-1998

DL/T786-2001

DL/T773-2001

DL/T787-2001

DL647-2004

《锅炉定期检验规则》

联箱焊缝(封头焊缝、管座角焊缝以及与联箱连接的大直径管三通焊缝)

超声波探伤、表面探伤

机组第一次大修时对联箱进行第一次检查,以后检查周期一般为两个大修期

联箱筒体

壁厚、金相组织和硬度检查

第一次大修可不进行筒体壁厚、金相组织检查。

环形联箱弯头焊缝

超声波探伤

25%

机组第一次大修时对联箱进行第一次检查,以后检查周期一般为两个大修期

手孔封头端部

壁厚测量

同上

减温器联箱内套筒定位螺丝封口焊缝和喷水管角焊缝

表面探伤

机组每次检修

减温器联箱对接焊缝

超声波探伤、表面探伤

机组每次检修

减温器联箱封头焊缝

表面探伤

首次检查

减温器联箱吊耳与联箱焊缝

表面探伤

13

低温联箱

(工作温度≦400℃的水冷壁联箱,省煤器联箱,顶棚、包墙过热器入口联箱等)

DL/T438-2000

DL647-2004

《锅炉定期检验规则》

联箱焊缝及应力集中部位

超声波探伤

20%

1)对于已运行10万小时或调峰机组的锅炉,应对水冷壁集箱封头焊缝、孔桥部位、管座角焊缝、环形集箱弯头对接焊缝进行表面探伤,探伤比例应不少于25%,必要时应进行超声波探伤。

2)对于已运行10万小时的省煤器集箱,应对集箱封头焊缝进行表面探伤,探伤比例应不少于25%

机组投运后,每2个大修期;发现问题,加倍复查(扩大至100%)。

14

阀门

JB/T5263-2005

JB/I'3595-2002

1、下列各种情况应注意金属材料可能发生的石墨化现象:

1)碳素钢在约高于425℃时长期使用:

2)碳铝钢在约高于470℃时长期使用;

3)铬铝钢(含铬0.6%以下)在约高于525℃时长期使用。

2、对下列各种情况应注意可能发生的过氧作用(起氧化皮)现象:

1)约高于565℃的1Cr-0.5Mo钢、1.25Cr-0.5Mo钢、2.25Cr-1Mo钢和3Cr-IMo钢;

2)约高于595℃的5Cr-0.5Mo钢。

15

汽包

DL/T438-2000

主焊缝(含纵、横焊缝的T形接头)

超声、磁粉探伤

纵缝至少抽查25%,环缝至少抽查10%

集中下降管管座焊缝

超声波检验

100%

分散下降管管座焊缝

磁粉探伤

25%

人孔加强圈

超声、磁粉探伤

100%

安全阀、向空排汽阀管座角焊缝

表面探伤

100%

安全阀、向空排汽阀管对接焊缝

超声波检验

其他汽水连接管对接焊缝

超声波检验

直径大于159毫米的抽2个,小于159的抽1个

16

除氧器

1原能源部机电部能源安保(1991)709号电站压力式除氧器安全技术规定

3、JB4730-2005

4DL612-1996

5DL/T647-2004

6TSG7001-2004

纵环焊缝

超声波探伤和磁粉检验,

比例不少于焊缝总长的10%

检查重点:

1)压力容器的T形接头,错边量、棱角度超标处;

2)使用中出现过泄漏的焊缝;

3)返修过两次以上的焊缝;

筒体

壁厚测量

每块钢板的测点数不少于2点,封头上不少于3点(直边、过渡段及封头顶部各一点)

检查重点:

1)受冲刷减薄部位;

2)受腐蚀部位;

3)液位经常波动部位;

4)制造成形减薄部位;

5)变形鼓包部位;

6)母材分层处。

年度检查

检查内容符合TSG7001-2004的要求

全面检验

检查内容符合TSG7001-2004和DL/T647-2004的要求。

17

主蒸汽管道、高温再热蒸汽管道(非9~12%Cr钢)

1、DL/T647-2004

2、DL438-2000

对服役达10万h,工作温度大于450℃的主蒸汽管道、高温再热蒸汽管道,对监督段进行硬度和复型金相检查。

弯头、弯管

测厚

小修5%、大修10%。

5万小时后开始检查,结合大小修进行抽查。

在3个大修期间内应检查完毕。

每次检修都应保证有一定比例的抽查。

以后检查周期为5万小时。

第一次大修时进行第一次检查,以后检查周期一般为两个大修期。

金相、硬度

每5万小时抽取2个弯头进行检查。

检查部位重点在锅炉出口和壁厚较薄部位。

对金相组织异常段应增加金相分析点。

无损检测,应以表面探伤为主

每次检修都应保证有一定比例的抽查。

小修5%、大修10%

10万小时后开始检查。

在3个大修期间内应检查完毕。

以后检查周期为5万小时。

当表面发现裂纹或对部件有怀疑时可加做超声波检测。

对铸造或锻造件应加做超声波检测。

三通、阀门壳体

无损检测,应以表面探伤为主

每次都保证有一定比例。

5万小时后开始检查。

结合大小修进行,至10万小时查完。

以后检查周期为5万小时。

金相和石墨化

抽查

对于碳钢和Mo钢件

直管

测厚

小修5%、大修10%。

每次检修都应保证有一定比例的抽查。

10万小时后开始检查,结合大小修进行抽查。

在3个大修期间内应检查完毕。

以后检查周期为5万小时。

金相

一般为2点。

检查部位重点在锅炉出口和壁厚较薄部位。

10万小时后开始检查,以后每5万小时进行抽查。

对接焊缝

无损检测,应以表面探伤为主。

每次检修都应保证有一定比例的抽查。

小修5%、大修10%。

(开始抽查的时候要先检查人行步道附近和有记录性缺陷的位置。

)

10万小时后开始检查。

在3个大修期间内应检查完毕。

以后检查周期为5万小时。

当表面发现裂纹或对部件有怀疑时可加做超声波检测。

9~12%Cr主蒸汽管道、高温再热蒸汽管道

焊缝

无损探伤

对有较严重缺陷的焊缝必须每次大修复查,对无超标缺陷的焊缝抽查20%,后次大修的抽查焊缝为前次未检焊缝;

弯头

硬度和金相组织

依据安装检验记录选取管道弯头进行硬度和金相组织检查,应包括锅炉出口第一个弯头、汽轮机入口直段及邻近的弯头。

此后每次大修的硬度和金相检查点应在前次检查点处或附近区域;对金相组织异常的部位,每次大修跟踪检查;对金相组织正常的部位,每次大修抽查。

无损探伤:

外弧侧进行表面探伤、内壁表面的超声波探伤

依据安装焊缝的检验记录选取一定数量的弯头(圆度较大、外弧侧壁厚较薄、硬度较低、金相组织异常)对有较严重缺陷的弯头必须每次大修复查,对无超标缺陷的弯头抽查15%,后次大修的抽查弯头为前次未检弯头;

直管段

硬度和金相组织

应包括锅炉出口直段、汽轮机入口直段。

此后每次大修的硬度和金相检查点应在前次检查点处或附近区域;对金相组织异常的部位,每次大修跟踪检查;对金相组织正常的部位,每次大修抽查。

三通

硬度和金相组织检查

18

低温再热蒸汽管道

DL/T438-2000

焊缝(含纵、环焊缝)

表面探伤。

抽查25%焊缝(含纵焊缝)进行表面探伤。

还应对发现问题扩检一倍。

检查部位重点在锅炉出口和壁厚较薄部位第一次大修开始检查,至4个大修周期应检查完毕。

每次大修都应保证有一定比例的抽查。

300MW及以上机组按表中规定进行。

300MW以下机组可在5万小时以后进行检查。

(是否应为参照执行)

超声波检查

纵焊缝进行5%的超声波检查。

抽取20%的焊缝(含纵、环焊缝)进行超声波探伤检查,如发现不合格焊缝,应加倍复查

300MW及以上机组低温再热蒸汽管道(冷段)投运后第一次大修,以后检查周期为两个大修期。

弯管、弯头

测厚

每次检修都应保证有一定比例的抽查。

小修5%、大修10%。

第一次大修开始检查,结合大小修进行抽查。

在4个大修期间内应检查完毕。

以后检查周期为5万小时。

19

主给水管道

DL/T438-2000

阀门、三通

对接焊缝无损检测:

以表面检验为主。

每次检修都应保证有20%的抽查。

运行5万小时开始检查,在3个大修期内完成。

阀门后管段测厚

每次检修都应保证有20%的抽查。

运行5万小时开始检查,在3个大修期内完成。

弯头

无损检测,以表面检验为主

每次检修都应保证有一定比例的抽查。

小修5%、大修10%。

运行5万小时开始检查,在3个大修周期完成。

当表面发现裂纹或对部件有怀疑时可加做超声波检测。

测厚

小修5%、大修10%。

检查部位重点在壁厚较薄部位。

运行5万小时开始检查。

在3个大修期间内应检查完毕。

以后检查周期为5万小时。

对接焊缝

无损检测,以表面检验为主

小修5%、大修10%。

每2个大修期,对管道焊缝及应力集中部位按20%进行超声波探伤;发现问题,加倍复查。

运行5万小时开始检查。

在3个大修期间内应检查完毕。

当表面发现裂纹或对部件有怀疑时可加做超声波检测。

20

锅炉出口导汽管、

汽机入口导汽管

DL/T438-2000

弯管

测厚

不低于50%。

金相

抽取1根温度较高的导汽管,对其所有弯管,最外弧各查1点。

硬度测量

抽取1根温度较高的导汽管,对其所有弯管,最外弧各查1点。

无损检测:

表面探伤

每次大修不低于50%的表面探伤。

当表面发现裂纹或对部件有怀疑时可加做超声波检测。

对接焊缝

无损检测:

表面探伤

每次大修不低于50%的表面探伤。

当表面发现裂纹或对部件有怀疑时可加做超声波检测。