401103工作面回采期间防冲专项安全技术措施.docx

《401103工作面回采期间防冲专项安全技术措施.docx》由会员分享,可在线阅读,更多相关《401103工作面回采期间防冲专项安全技术措施.docx(27页珍藏版)》请在冰豆网上搜索。

401103工作面回采期间防冲专项安全技术措施

401103工作面回采期间

防冲专项安全技术措施

1、工程概况

1.工作面概况

401103工作面是彬长胡家河矿井在401盘区(西翼)布置的第三个工作面。

其井下具体位置为:

北侧为五条大巷保护煤柱,南侧为401盘区与小庄井田的边界煤柱,西侧为401102工作面采空区,东侧为401盘区三条盘区大巷保护煤柱。

工作面全长1640m。

为有效的控制401103工作面冲击地压危害,经矿业公司研究决定,由我队实施401103工作面回采期间防冲措施,为施工安全特编制本安全技术措施。

2.401103工作面冲击危险性评价结果

根据《401103工作面回采期间冲击危险性评价报告》,从开采深度、顶板坚硬岩层厚度、煤的抗压强度、煤的冲击能量指数与开采应力集中程度等方面,分析地质因素影响的冲击地压危险指数为0.86,属强冲击危险工作面。

3.冲击危险区域划分

工作面冲击地压危险的整体性影响因素是指对整个工作面来说,危险性影响程度相同的因素,主要包括煤岩层冲击倾向性、煤层埋深、地质构造影响、顶煤厚度变化影响、巷道交叉及煤柱影响、回采期间冲击地压情况等因素,因此判定401103工作面在回采过程中都将面临不同程度的冲击危险性。

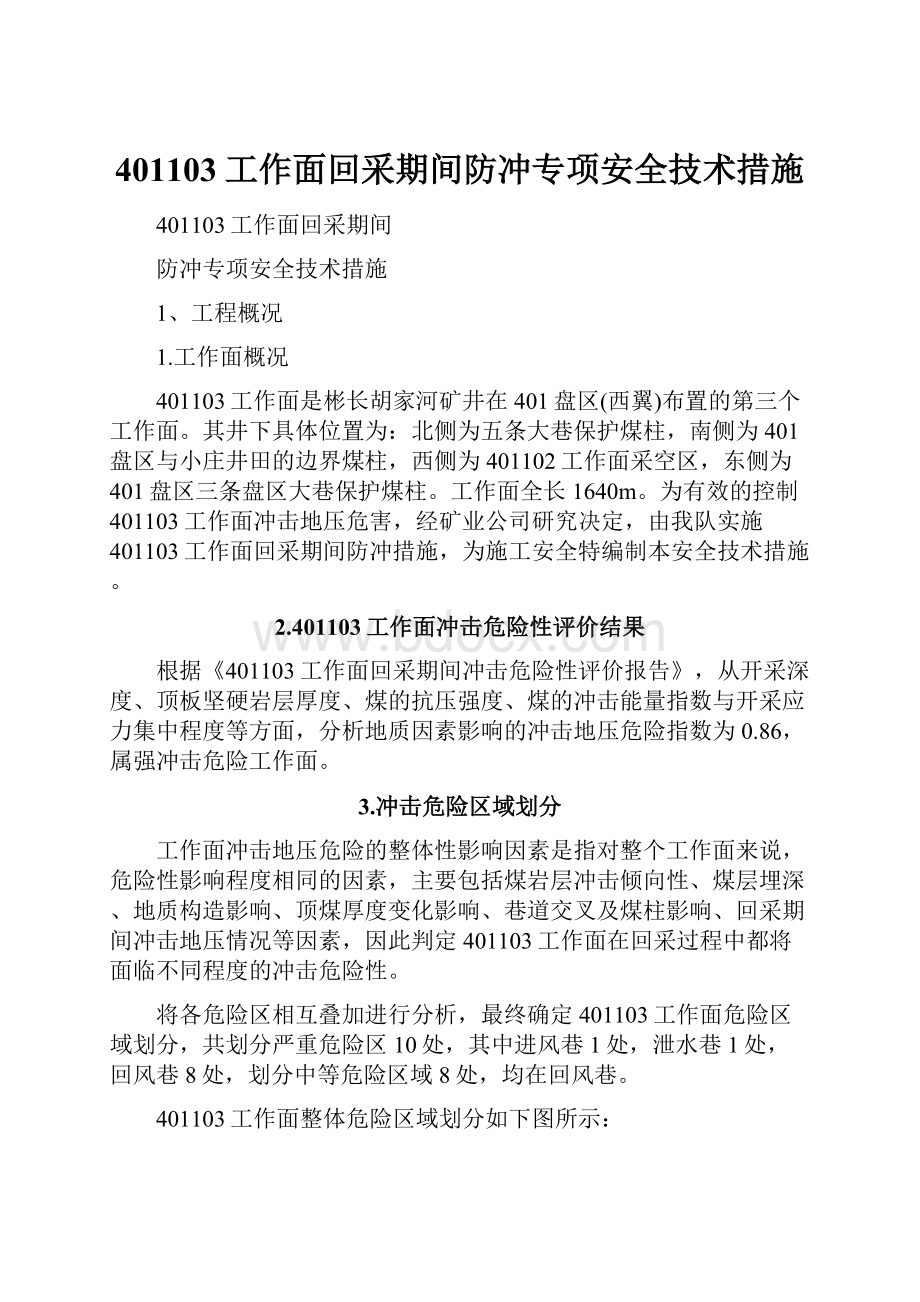

将各危险区相互叠加进行分析,最终确定401103工作面危险区域划分,共划分严重危险区10处,其中进风巷1处,泄水巷1处,回风巷8处,划分中等危险区域8处,均在回风巷。

401103工作面整体危险区域划分如下图所示:

图-1危险区域划分图

(红色为严重冲击危险区,蓝色为中等冲击危险区,黄色为弱冲击危险区)

通过危险区的多因素叠加,401103工作面不同危险区域对应的里程、影响因素及危险等级汇总如下表所示:

巷道名称

回采位置

影响因素

相对危

险程度

401103

工作面回风巷

里程33-83m

里程147-297m

里程327-403m

里程442-741m

里程808-885m

里程989-1128m

里程1252-1352m

里程1503-1643

A3、A1向斜、巷道交叉、周期来压、一次见方、二次见方和三次见方影响。

严重

里程0-35m

里程83-147m

里程297-327m

里程403-442m

里程741-808m

里程885-989m

里程1128-1252m

里程1352-1503

煤层埋深

中等

401103工作面

进风巷

全巷

A3、A1向斜、F5断层、巷道交叉、周期来压、一次见方、二次见方和三次见方影响,小煤柱和401102工作面采空区顶板活动影响

严重

401103工作面泄水巷

全巷

受地质构造、小煤柱和401102工作面采空区顶板活动影响

严重

以上里程均以回采里程为准。

二、冲击地压防治措施

(一)401103工作面进风巷卸压解危措施

根据冲击危险区域划分结果,进风巷危险区域全巷为严重危险区域,具体卸压措施如下:

1.实施目的

顶板预裂爆破主要是利用炸药爆破的预裂作用将顶板上覆岩层中的关键层进行预裂,经过采取连续的预裂措施,可将顶板上覆岩层断裂成东、西两部分,降低了401103工作面在回采过程中受401102工作面顶板活动造成的影响和破坏程度,同时使巷道附近的大面积岩层破断为间距10m的小块,降低了周期来压时的剧烈程度。

底角大孔径卸压孔主要目的是在巷道两帮部向底板的压力传递路径上施工卸压钻孔,在压力传递过程中通过压塌钻孔将一部分压力释放,减少了底板鼓起和底角压溃现象。

副帮部大孔径卸压孔,主要目的是在巷道副帮施工卸压钻孔,在顶板压力向帮部传递过程中通过压塌钻孔将一部分压力释放,减少了帮部收敛、网片开裂等现象。

正帮侧煤层注水,主要目的是工作面巷道周围的煤岩体进行弱化,降低其强度与应力集中程度,使应力高峰区向岩体深部转移。

2.顶板预裂爆破卸压

(1)顶板预裂孔参数如下表所示:

表-1顶板预裂孔设计参数

施工

位置

钻孔

名称

孔深

/m

钻孔倾

角/°

孔径

/mm

装药量

/kg

方位角

/°

装药长

度/m

封孔长

度/m

孔间距/m

进风巷

顶板预裂爆破卸压孔

45

75°

75

40

90/270

20

25

10

(2)施工机具:

ZDY3500LP型煤矿用履带液压钻机。

(3)施工方式

从切眼开始施工,由里向外连续施工,施工到距401103进风措施巷10m处施工完毕,全长1514m。

每组2个孔,开口位置为进风巷顶板,距离正、副帮各1.5m处,孔径75mm、孔深45m,倾角为75°,方位角为90°/270°,每个孔装药量为40kg,装药长度为20m,封孔深度为25m,封孔材料为机制炮泥与水炮泥配合使用。

使用串联连线正向装药,采用导爆索+雷管+起爆器连接起爆。

顶板预裂爆破卸压孔示意图,如下图所示:

剖面图俯视图

图-2顶板预裂爆破卸压孔示意图

3.底板两底角大孔径卸压

(1)底板两底角大孔径卸压孔参数如下表所示:

表-2底板两底角大孔径卸压孔设计参数

施工

位置

钻孔名称

孔深/m

钻孔倾角/°

孔径/mm

方位角

/°

封孔长

度/m

孔间距/m

进风巷

底角大孔径

卸压孔

10

-60

113

90/270

3

1.4

(2)施工机具:

ZDY3500LP型煤矿用履带液压钻机。

(3)施工方式

从切眼开始施工,由里向外连续施工,施工到距401103进风措施巷10m处施工完毕,全长1514m。

开口位置为底板两底角处,孔径113mm,孔深10m,孔间距1.4m,倾角为-60°,方位角为90°/270°,钻孔施工完毕后使用黄泥进行封孔,卸压孔施工超前工作面100m以内。

当底煤厚度小于10m时,保留1m防水煤层。

两底角卸压孔示意图,如下图所示:

剖面图俯视图

图-3底角卸压孔示意图

4.帮部大孔径卸压

(1)帮部大孔径卸压孔参数如下表所示:

表-3帮部大孔径卸压孔设计参数

施工

位置

钻孔名称

孔深

/m

钻孔倾角/°

孔径/mm

方位角

/°

封孔长度/m

孔间距/m

进风巷

副帮部大孔径卸压孔

20

0

113

270

3

1.4

(2)施工机具:

ZDY3500LP型煤矿用履带液压钻机。

(3)施工方式

切眼开始施工,由里向外连续施工,施工到距401103进风措施巷10m处施工完毕,全长1498m。

开口位置为副帮高1.5m处,与掘进期间施工的卸压孔错距为0.7m,孔径113mm,孔深20m,孔间距1.4m,倾角为0°,方位角为270°,钻孔施工完毕后使用黄泥进行封孔,卸压孔施工超前工作面100m以内。

帮部大孔径卸压孔示意图,如下图所示:

剖面图俯视图

图-4帮部大孔径卸压孔示意图

(细线为掘进时期施工卸压孔,粗线为回采过程需施工卸压孔)

5.煤层注水

(1)煤层注水孔参数如下表所示:

表-4煤层注水孔设计参数

施工

位置

钻孔

名称

孔深

/m

钻孔倾角/°

方位角/°

孔径/mm

水压/MPa

套管长度/m

孔间距/m

注水时间/h

进风巷

煤层注水孔

90

10

90

113

6-15

15

10

不低于30

(2)施工机具:

ZDY3500LP型煤矿用履带液压钻机。

(3)施工方式

切眼开始施工,钻孔施工完后从切眼开始注水,正帮肩部向工作面煤体施工注水钻孔,施工距停采线20m处施工完毕,全长1473m。

孔径113mm,孔深90m,钻孔倾角10°,方位角90°,孔间距10m,单孔下Φ89套管15m,各孔单独安装阀门控制,确保能够独立控制每个钻孔灌注流量、时间等参数,施工距停采线20m处。

煤层注水孔使用注水泵注水,水压保持6-15MPa,连续注水30小时后改用静压注水。

煤层注水孔示意图,如下图所示:

剖面图俯视图

图-6煤层注水孔示意图

6.设计施工工程量

401103工作面进风巷设计施工的卸压孔个数如下表所示:

钻孔

数量

顶板预裂爆破孔

帮部

卸压孔

两底角

卸压孔

煤层

注水孔

合计

施工距离

(m)

1514

1498

1514

1473

-

卸压孔

个数

302

1070

2162

147

3681

卸压孔进尺(m)

13590

21400

21620

13230

69840

401103进风巷回采期间设计施工卸压孔个数3381个,进尺72230m。

(二)401103工作面回风巷卸压解危措施

根据401103工作面冲击危险性评价结果分析,回风巷在回采期间矿山压力释放剧烈程度将小于进风巷,危险区域划分包括中等危险区域和严重危险区域,具体卸压措施如下:

1.实施目的

顶板预裂爆破主要是利用炸药爆破的预裂作用将顶板上覆岩层中的关键层进行预裂,经过采取连续的预裂措施,可将顶板上覆岩层断裂成东、西两部分,降低了因工作面回采应力集中对盘区大巷煤柱区域造成的影响和破坏,同时使巷道附近的大面积岩层破断为间距10m的小块,降低了周期来压时的剧烈程度。

底板大孔径卸压孔主要目的是在巷道两帮部向底板的压力传递路径上施工卸压钻孔,在压力传递过程中通过压塌钻孔将一部分压力释放,减少了底板鼓起、地坪破坏现象。

帮部卸压钻孔主要是为释放在顶板压力向帮部传递过程中一部分压力,减少了帮部收敛、网片开裂等现象。

煤层注水孔主要目的是工作面巷道周围的煤岩体进行弱化,降低其强度与应力集中程度,或使应力高峰区向岩体深部转。

2.顶板预裂爆破卸压

(1)顶板预裂孔参数如下表所示:

表-5顶板预裂孔设计参数

施工

位置

钻孔

名称

孔深

/m

钻孔倾

角/°

孔径

/mm

装药量

/kg

方位角

/°

装药长

度/m

封孔长

度/m

孔间距/m

回风巷

顶板预裂爆破卸压孔

45

75°

75

40

120°

20

25

10

(2)施工机具:

ZDY3500LP型煤矿用履带液压钻机。

(3)施工方式

从切眼开始,由里向外连续施工,距401103回风措施巷10m处施工完毕,全长1505m。

开口位置为回风巷东侧顶板距离帮部1.5m处,孔径75mm、孔深45m,倾角为75°,方位角为120°,每个孔装药量为40kg,装药长度为20m,封孔深度为25m,封孔材料为机制炮泥与水炮泥配合使用。

使用串联连线正向装药,采用导爆索+雷管+起爆器连接起爆。

顶板预裂爆破卸压孔示意图,如下图所示:

剖面图俯视图

图-7顶板预裂爆破卸压孔示意图

3.底板大孔径卸压

(1)卸压孔参数如下表所示。

表-6底板中部大孔径卸压孔设计参数

施工

位置

钻孔名称

孔深/m

钻孔倾角/°

孔径/mm

方位角

/°

封孔长度/m

孔间距/m

回风巷

底板中间大孔径

卸压孔

10

-60°

113

0°

3

1.4

(2)施工机具:

ZDY3500LP型煤矿用履带液压钻机。

(3)施工方式

从切眼开始,由里向外连续施工,至回风措施巷处施工完毕,全长1515m。

开口位置为人行道侧,孔径113mm,孔深10m,孔间距1.4m,倾角为-60°,方位角为0°,孔施工完毕后使用黄泥进行封孔,卸压孔施工超前工作面100m以内,施工至停采线位置。

当底煤厚度小于10m时,保留1m防水煤层。

底板中部卸压孔示意图,如下图所示:

剖面图侧视图

图-7底板中部卸压孔示意图

4.帮部大孔径卸

(1)帮部大孔径卸压孔参数如下表所示:

表-7帮部大孔径卸压孔设计参数

施工

位置

钻孔名称

孔深

/m

钻孔倾角/°

孔径/mm

方位角

/°

封孔长度/m

孔间距/m

回风巷

帮部大孔径卸压孔

15

0°

113

90°

3

1.4

(2)施工机具:

ZDY3500LP型煤矿用履带液压钻机。

(3)施工方式

从切眼开始,由里向外连续施工,至回风措施巷处施工完毕,全长1500m。

开口位置为副帮侧高1.5m处,与掘进期间卸压孔钻孔错距为0.7m,孔径113mm,孔深15m,孔间距1.4m,倾角为0°,方位角为90°。

钻孔施工完毕后使用黄泥进行封孔,卸压孔施工超前工作面100m以内。

帮部大孔径卸压孔示意图,如下图所示:

剖面图俯视图

图-8帮部大孔径卸压孔示意图

(细线为掘进时卸压孔,粗线为回采设计孔)

5.煤层注水

(1)煤层注水孔参数如下表所示:

表-8煤层注水孔设计参数

施工

位置

钻孔

名称

孔深

/m

钻孔倾角/°

方位角/°

孔径/mm

水压/MPa

套管长度/m

孔间距/m

注水时间/h

正帮

煤层注水孔

90

14°

270°

113

6-15

15

10

不低于30

(2)施工机具:

ZDY3500LP型煤矿用履带液压钻机。

(3)施工方式

从切眼开始施工,钻孔施工完后从切眼开始注水,施工距停采线20m处施工完毕,全长1473m。

开口处为正帮肩部,向工作面煤体施工注水钻孔,孔径113mm,孔深90m,倾角14°,方位角270°,孔间距10m,单孔下Φ89套管15m,各孔单独安装阀门控制,确保能够独立控制每个钻孔灌注流量、时间等参数。

煤层注水孔使用注水泵注水,水压保持6-15MPa,连续注水30小时后改用静压注水。

剖面图俯视图

图-9煤层注水孔示意图

6.设计施工工程量

401103工作面回风设计施工卸压孔个数如下表所示:

表-9401103工作面回风巷施工卸压孔个数

钻孔

数量

顶板预裂爆破孔(个)

帮部卸压孔孔(个)

底板卸压孔(个)

煤层注水孔(个)

合计

施工距离

(m)

1505

1500

1515

1473

—

卸压孔

个数

150

1071

1082

147

2450

进尺(m)

6772

16065

10820

13230

46887

401103回风巷回采期间设计施工卸压孔个数2450个,进尺46887m。

401103工作面回采期间共设计施工卸压孔6131个,进尺116727m。

401103工作面各类钻孔施工区域范围示意图,如下图所示:

附图-1401103工作面煤层注水示意图

附图-2401103工作面顶板预裂爆破示意图

(注:

泄水巷联巷前后5m不施工)

附图-3401103工作面大直径卸压孔施工示意图

(三)防治效果检验及检测

在进行防冲措施实施的区域内,或发现压力异常区域采用微震法、多参量综合分析法对工作面冲击危险性和卸压解危效果进行检验和评价。

三、劳动组织

冲击地压防治劳动组织:

四点班施工顶板预裂爆破孔和帮部、底部大孔径卸压孔;零点班施工底板大孔径卸压孔,并对顶板预裂钻孔进行装药爆破;八点班进行钻屑检测。

矿压防治劳动组织表见表1。

表-10冲击地压防治劳动组织表

序号

工种

出勤人数

零点班

八点班

四点班

1

跟班队干

1

1

1

2

班长

2

2

2

3

顶板爆破孔操作工

0

6

0

4

大孔径钻孔操作工

9

12

9

5

爆破操作工

7

0

7

6

检修工

2

2

2

8

合计

21

23

21

施工期间跟班人员根据现场实际情况可对劳动组织进行适当调整。

四、爆破管理

(一)顶部深孔爆破装药流程

1.装药前准备工作

(1)装药前提前对钻孔附近20m范围的瓦斯、通风等情况进行检查,发现问题及时采取措施进行处理。

(2)装药前彻底敲帮问顶,去掉活煤活矸,防止煤矸掉落伤人。

(3)装药前利用加工的作业平台,人员站在平台上作业,平台下必须有人监护。

2.装药前探孔

将一节空的炸药被筒塞入炮孔内,炸药被筒下方用尼龙绳拴结实(当炸药被筒在炮孔内卡住时可利用尼龙绳将炸药被筒拉出)。

若炸药被筒能够顺利装入孔底,则证明炮孔内煤岩屑排除干净,可进行装药工作。

若炸药被筒在炮孔中卡住,则证明炮孔内煤岩屑排除不干净,可将炸药被筒拉出,再需利用高压水冲出孔内煤岩屑。

3.装药前吹孔

由于本矿为高瓦斯矿井,炮孔内可能积聚大量瓦斯,为了确保安全需在装药前利用高压风吹出孔内的瓦斯。

具体方法为:

将炮棍一节节接入炮孔内,在炮棍的末端连接高压风,利用高压风将孔内瓦斯吹出,然后进行装药。

4.装药

利用两根煤矿许用导爆索将药卷连成一串(每根导爆索长度为46m),采用正向装药方式装药,药卷上安装防下滑倒刺,利用炮棍将炸药一次性装入炮孔内。

炮棍材料为pvc管,每根长度2m,最顶端炮棍装设木棒。

5.封泥

在装完药后,开始封孔,封孔时为了防止炮棍对导爆索造成的磨损,将脚线悬挂至孔壁上侧,并固定好。

装药完毕后先装3节水炮泥,水炮泥装好后将做好的黄土炮泥利用炮棍送入孔内并捣实,为了防止封孔过程中封泥卡在孔的中部,每次封入炮泥的长度不得超过40cm。

6.爆破

爆破孔封好泥后,开始联线,联线采用“局部并联,总体串联”的方式进行,一个炮孔内雷管的联接如图所示。

放炮使用MFB-200型起爆器,爆破母线必须大于规定的爆破距离,躲炮距离不得小于300m,爆破距离200m,躲炮时间不得小于30min。

图-10装药示意图

7.其他

(1)本次深孔爆破采用导爆索将所有炸药串联起来,所有炸药由导爆索一次引爆。

(2)炸药由导爆索串联起来,由导爆索一次起爆,导爆索沿炮孔全长铺设,避免炸药间存在间隔无法传爆的问题。

(3)放炮时,坚持一孔一爆破,严禁同事爆破两个孔。

(4)放炮时,雷管必须用黄泥护严,减少雷管爆炸时火花四溅。

(二)爆破要求

1.爆破严格执行“一炮三检”、“三人连锁”爆破制度。

2.爆炸材料必须专爆破工、安全员领取、如实编号登记,作业剩余爆炸材料必须当班清退回库,严禁私拿、私藏,严防丢失。

3.爆破工必须由经过培训并考试合格后的专职爆破工担任。

爆破作业必须严格执行“一炮三检制”。

4.爆破工必须把雷管和炸药分开存放在专用的爆炸材料箱内,并加锁。

严禁乱扔乱放。

爆炸材料材料箱必须放在顶板和支护完好,避开机械、电气设备的地点。

爆破时必须把爆炸材料箱放到警戒线以外的安全地点。

5.爆破材料必须使用煤矿许用安全乳化炸药、导爆索和煤矿许用电雷管。

6.不得使用过期和严重变质的爆炸材料,不同型号的爆破材料不得混用,不能使用的爆破材料必须交回爆炸材料库。

7.为提高起爆安全系数,深孔必须采用双导爆索和双雷管同时起爆。

8.装药后,必须把电雷管脚线悬空,严禁电雷管脚线、爆破母线与运输设备、电气设备以及各类导电体接触。

9.割导爆索时,必须用锋利的刀片以45º角一次性切断。

导爆索与药卷间连接用宽胶带紧紧缠绕固定,搭接长度不小于200mm。

10.爆破孔封孔长度不得小于设计封孔长度。

每一炮孔必须详细记录孔深、装药量、封泥长度等参数。

11.爆破母线和连接线应符合下列要求:

(1)爆破母线必须符合标准。

(2)爆破母线和连接线、电雷管脚线和连接线、脚线和脚线之间的接头必须相互扭紧并用绝缘胶布包扎后悬挂起来,接线不得与轨道、金属管、金属网、钢丝绳等各类导电体接触。

爆破母线必须随用随挂,不得使用固定的爆破母线。

(3)爆破母线同电缆、信号线应分别挂在巷道两侧,如果挂在同一侧时,放炮母线和连接线必须挂在电缆的下方,且保持0.3m以上的距离。

(4)只准采用绝缘母线单回路爆破,严禁用轨道、金属管、金属网等各类导电体当作回路。

(5)爆破前,爆破母线必须扭结成短路。

(6)爆破前,脚线连接、爆破母线连接脚线、检查线路和通电工作,只准爆破工一人操作。

(7)爆破必须使用完好的矿用防爆型发爆器。

(8)发爆器的把手、钥匙必须有爆破工随身携带,严禁转交他人。

不到爆破通电时,不得将把手或钥匙插入发爆器内。

爆破后,必须立即将把手或钥匙拔出,摘掉母线并扭结成短路。

(9)爆破前,必须加强爆破地点机电设备的完好检查,杜绝失爆。

对爆破地点附近的机电设备及工器具应采取可靠的保护措施。

(10)每次放炮前,必须检查放炮点前后20m范围巷道的支护完好,确保支护有效,并对该段巷道洒水降尘一遍。

(11)爆破前必须由班组长现场指挥安好爆破警戒人员,警戒时人、牌、警戒线齐全。

人员撤完、警戒线设好后,由带班队长向矿调度室报告瓦斯、煤尘、支护等情况,经同意,得到放炮指令后方可进行爆破,严禁擅自爆破。

(12)爆破工必须最后离开爆破地点,躲炮时间不得少于30分钟,撤除警戒必须由班长、爆破工对爆破情况及爆破地点的巷道详细检查,发现无问题后,再通知其他人员撤除警戒。

(13)放炮半小时后,放炮员和班组长必须对放炮地点前后的巷道支护、通风、瓦斯、诱发矿压情况进行详细检查,并做好记录,若发现异常情况,必须及时汇报调度室,等处理正常后,汇报调度室得到允许方可继续作业。

12.有下列情况之一者严禁放炮:

(1)装药前和爆破前如果爆破地点20m以内,物料等物体堵塞巷道断面1/3以上,严禁装药、爆破;

(2)工作面巷道风量不足,严禁放炮;

(3)封孔不符合要求严禁放炮;

(4)放炮地点20m以内风流中瓦斯浓度达到1%;

(5)巷道顶板压力大,有冒顶或顶板未进行超前支护时严禁放炮;

(6)工作人员未撤离到安全地点严禁放炮;

(7)未设警戒严禁放炮;

(8)不执行“一炮三检”,严禁放炮;

(9)钻孔有瓦斯溢出或孔内瓦斯浓度超过1%时,严禁装药放炮。

(三)爆破材料运输

1.卸压用电雷管必须由爆破工亲自运送,炸药应由爆破安全员进行运送,雷管和炸药的运输间距不得小于100m。

2.爆炸材料必须装在耐压和抗冲、防震、防静电的非金属容器内。

电雷管和炸药严禁装在同一容器内。

严禁将爆炸材料装在衣袋内。

领到爆炸材料后,应直接送到工作地点,严禁中途逗留。

3.运送火工品人员不准携带放炮器、放炮母线等器材。

五、安全技术措施

(一)危险区域限员措施

为防止冲击地压造成重大事故,应减少冲击危险区域作业人员数量,优化生产组织及生产工艺,减少作业集中区及降低人员数量,避免各种密集型生产作业。

1.所有施工人员必须穿戴防护背心和防冲头盔,并向施工人员贯彻防治冲击地压的相关知识,提高全员防灾抗灾能力;

2.严禁在管路下、物料旁、顶板破碎区域休息或逗留;

3.工作面进入严重危险区域后,防冲钻孔施工和煤层注水人员不受人员限制,进入工作区域人员必须穿戴防冲装备。

4.任何人员不得在冲击地压危险区域内逗留、休息,作业人员任务完成后要立即离开,减少作业人数。

5.冲击地压危险区域内爆破作业,躲炮距离不得小于300m,躲炮时间不得小于30min。

(二)防止钻孔诱发冲击伤人措施

1.钻孔施工人员在施工前,必须了解各工程的设计目的和任务,认真学习规程和措施,严格按照《煤矿安全规程》及《煤矿安全技术操作规程》施工。

2.进行卸压施工时,必须对现场的情况进行全面的了解,钻机尽量选在煤(岩)层完整处。

3.卸压钻孔施工前,先检查施工地点顶板、两帮巷道支护情况,严格执行敲帮问顶制度,去除危岩活石,确认安全后方可施工。

4.检查施工地点所有支护锚杆、锚索