污泥离心脱水机培训讲稿.docx

《污泥离心脱水机培训讲稿.docx》由会员分享,可在线阅读,更多相关《污泥离心脱水机培训讲稿.docx(16页珍藏版)》请在冰豆网上搜索。

污泥离心脱水机培训讲稿

污泥脱水基础理论

一、污泥脱水常规工艺

生化剩余污泥→污泥浓缩→污泥消化→加药调理→脱水干化→后续处理

(含水率约99%)(含水率97%)(65~85%)

一、生化剩余污泥(活性污泥)简介

1、活性污泥:

由细菌、菌胶团、原生动物、后生动物等微生物群体及吸附的污水中有机和无机物质组成的、有一定活力的、具有良好的净化污水功能的絮绒状污泥。

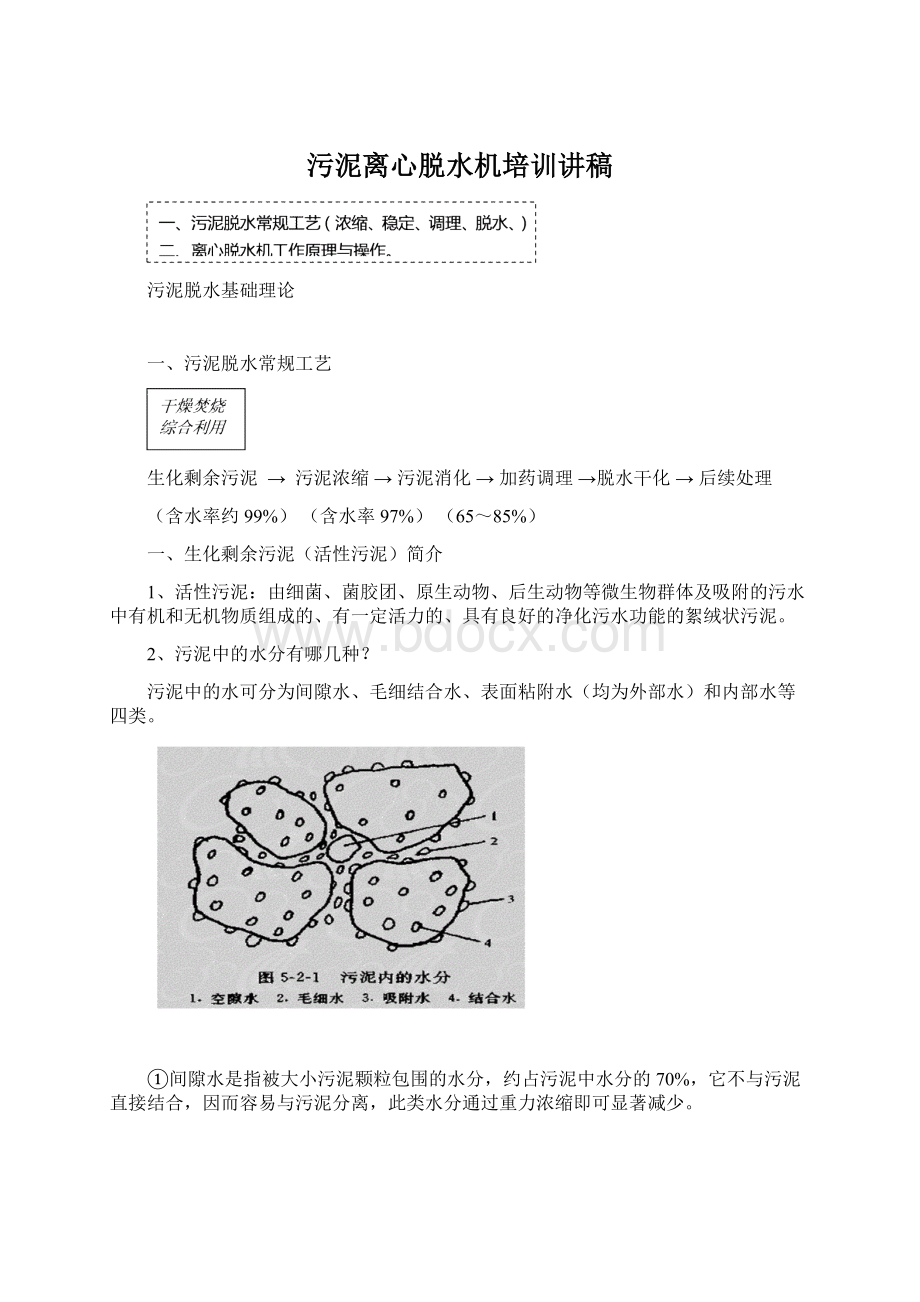

2、污泥中的水分有哪几种?

污泥中的水可分为间隙水、毛细结合水、表面粘附水(均为外部水)和内部水等四类。

①间隙水是指被大小污泥颗粒包围的水分,约占污泥中水分的70%,它不与污泥直接结合,因而容易与污泥分离,此类水分通过重力浓缩即可显著减少。

②毛细结合水是指水在固体颗粒接触面上由毛细压力结合,或充满于固体颗粒本身裂隙中的水分,约占污泥中水分的20%,此类水的去除需要施以与毛细水表面张力相反方向的作用力,如离心机的离心力等。

③表面粘附水是指粘附在污泥小颗粒表面的水分,此类水分比毛细结合水更难分离,需采用电解质作为混凝剂进行分离。

④内部水是指微生物细胞内部的水分,去除内部水必须破坏细胞结构,所以使用机械方法难以奏效,可以采用加热或冷冻等措施将其转化为外部水后处理,也可以通过好氧氧化、厌氧消化等微生物分解手段予以去除。

为什么说生物污泥难以降解?

生物体的细胞壁结构非常复杂,很难进一步生物转化。

复杂的细胞壁具有很强的保护作用以防止被其他细胞所吞噬,是难以生物降解的细胞壁保护了细胞壁内细胞体的正常功能,进而确保了生物处理过程能够顺利实现。

不论好氧生物污泥还是厌氧生物污泥,通常只用25%~40%的生物量可以得到进一步生物降解,其余的60%~75%的生物量是无法生物降解的,即只有采用干化、焚烧或化学方法才能真正处理,其余天然的方法是不能破坏这部分生物量的。

二、污泥浓缩

污泥浓缩主要减缩污泥的间隙水。

主要有重力浓缩、气浮浓缩、离心浓缩。

气浮浓缩是依靠微小气泡与污泥颗粒产生黏附作用,使污泥颗粒的密度小于水而上浮,并得到浓缩。

(含水率94%左右)

利用污泥中固、液相的密度不同,在高速旋转的离心机中受到不同的离心力而使两者分离,达到浓缩的目的。

(含水率92%左右)

常用重力浓缩

重力浓缩法是利用自然的重力作用,使污泥中的间隙水得以分离。

在实际应用中,一般通过建成浓缩池进行重力浓缩。

重力浓缩池可分为间歇式和连续式两种,

1、间歇式污泥浓缩池

停留时间一般为9~12小时

间歇进泥、间歇排泥。

浓缩池的上清液,回流处理。

2、连续式污泥浓缩池

3、操作要点

浓缩效果通常使用浓缩比(排泥浓度/进泥浓度)、分离率(上清液流量/进泥流量)等三个指标进行综合评价。

浓缩比应大于2、分离率应大于85%。

浓缩效果差的直接现象是排放污泥的浓度下降,浓缩比太小。

其原因和对策主要有以下几点:

⑴进泥量太大,固体通量超过浓缩池的浓缩能力,对策是减少进泥流量。

⑵排泥太快,排泥速率超过浓缩速率,导致排泥中含有一些未完成浓缩的污泥,对策是减少排泥量、降低排泥速率。

⑶如流污泥在浓缩池内发生短流,使污泥在浓缩池内的停留时间缩短。

溢流堰板不平整、进泥口深度不合适、入流挡板或导流筒脱落、进泥温度或浓度发生变化、进泥量突然增加等均可导致污泥短流,应综合分析原因,根据不同情况予以及时解决。

三、污泥消化(稳定)

1、目的:

通过处理使容易腐化变臭的污泥稳定化,最终处置后不再产生污泥的进一步降解,从而避免产生二次污染;另外,稳定化后的污泥易于进行污泥脱水处理。

2、方法:

污泥消化是利用微生物的代谢作用,使污泥中的有机物质稳定化。

一般认为,当污泥中的挥发性固体VSS含量降到40%以下时,即可认为已达到稳定化。

污泥消化稳定可以采用好氧处理工艺,也可以采用厌氧处理工艺。

好氧消化:

对污泥进行长时间的曝气,使污泥中的微生物处于内源呼吸阶段进行自身氧化。

好氧消化可以使污泥中的可生物降解部分(约占污泥总量的80%)被氧化去除,处理后的污泥容易脱水。

好氧消化比厌氧消化所需时间要少得多,在常温下水力停留时间为10~12d。

厌氧消化:

污泥的厌氧消化是利用厌氧微生物经过水解、酸化、产甲烷等过程,将污泥中的大部分固体有机物水解、液化后并最终分解掉的过程。

产甲烷菌最终将污泥有机物中的碳转变成甲烷并从污泥中释放出来,实现污泥的稳定化。

停留时间为15~60d。

水解:

大分子不溶态有机物转化为小分子溶解态有机物

酸化:

小分子溶解态有机物转化为挥发性脂肪酸、醇类、乳酸、二氧化碳、氢气、氨等。

产乙酸:

产物进一步转化为乙酸、氢气、碳酸以及新的细胞物质。

产甲烷:

转化为甲烷、二氧化碳、氢气、硫化氢等小分子物质和少量的厌氧污泥。

生化池排放的剩余污泥一般都是熟化的活性污泥,大多不再进行消化处理。

四、污泥调理(脱水前预处理)

消化污泥、剩余活性污泥、剩余活性污泥与初沉污泥的混合污泥等在脱水之前应进行调理,调理就是破坏污泥的胶态结构、减少泥水间的亲和力,改善污泥的脱水性能。

污泥中固体物质主要是胶质微粒,其与水的亲合力很强,若不作适当的预处理,脱水将非常困难。

在污泥脱水前进行预处理,使污泥微粒改变物化性质,破坏污泥的胶体结构,减少其与水的亲合力(毛细水与吸附水),从而改善其脱水性能,这个过程称为污泥的调理或调质。

1、方法

方法有很多种,如加药、淘洗、加热、冷冻等。

其中加药调理法经济实用、简单方便,应用最为广泛。

加药调理法是通过向污泥中投加混凝剂、助凝剂等,在污泥胶质微粒表面起化学反应,中和污泥胶质微粒的电荷,促使污泥微粒凝聚成大的颗粒絮体,同时使水从污泥颗粒中分离出来,因此提高污泥的脱水性能。

污泥脱水性能的评价指标:

比阻抗值r、毛细吸水时间(CST)。

加药调理用化学药品破坏泥水间的亲和力,通过调理使污泥的比阻抗(或CST)降低。

(比阻抗值的物理意义是单位干重滤饼的阻力,比阻抗值越大的污泥,越难过滤,其脱水性能也差。

毛细吸水时间其值等于污泥与滤纸接触时,在毛细管的作用下,水分在滤纸上渗透1cm长度的时间,以秒计。

)

2、常用的污泥调理剂

有无机絮凝剂及其高分子聚合电解质、有机高分子聚合电解质和微生物絮凝剂等3类。

多用阳离子型聚丙烯酰胺。

其中阳离子型聚丙烯酰胺能中和污泥颗粒表面的负电荷并在颗粒间产生架桥作用而显示出较强的凝聚力,调理效果显著,但费用较高。

3、污泥调理流程

方式1:

调理剂计量称重→溶解→熟化——→(泵输送)—→

浓缩(稳定后)污泥—→

方式1:

调理剂计量称重→溶解→熟化——→(泵输送)—→↓

浓缩(稳定后)污泥—→污泥管道混合

4、操作要点

(1)污泥性质

对有机物含量高的污泥,较为有效的调理剂是阳离子型有机高分子调理剂(而对以无机物为主的污泥,则可以考虑采用阴离子型有机高分子调理剂)。

越难脱水的污泥其调理用药剂量越大,污泥颗粒细小,会导致调理剂消耗量的增加。

污泥中的有机物含量和碱度高,也会导致调理剂用量的加大。

污泥含固率也影响调理剂的投加量,一般污泥含固率越高,调理剂的投加量越大。

(2)操作温度

温度低时,调理剂水解作用会变慢。

如果温度低于10℃,调理效果会明显变差。

使用有机高分子调理剂时,温度过低,就会由于水的动力粘滞度和调理剂溶液本身的粘度变大而不利于稀释均匀和调理混合均匀,进而影响污泥调理效果和脱水效果。

冬季气温较低时,要重视污泥输送系统的保温环节(从污水处理系统排出的污泥温度一般不低于15℃),尽量减少污泥输送过程中热量的损失。

在必要的情况下,可以采取对有机高分子调理剂稀释罐加热或适当延长混合溶解时间和加大搅拌强度的方法改善溶解条件。

(3)pH值

阳离子型聚合电解质在低pH值的酸性污泥中的电离度较大,分子形状趋向舒展;而在高pH值的碱性污泥中电离度较小,分子形状趋向卷曲。

与阳离子型聚合电解质性质相反,阴离子型聚合电解质在低pH值的酸性污泥中的电离度较小,分子形状趋向卷曲;

(4)配制浓度

调理剂的配制浓度不仅影响调理效果,而且影响药剂消耗量和泥饼产率,其中有机高分子调理剂影响更为显著。

有机高分子调理剂配制浓度在0.05%~0.1%之间比较合适。

(5)混合反应条件

污泥与调理剂混合反应形成絮体后,决不能再被破坏,因为絮体一旦受到破坏就很难恢复到原来的状态。

调理效果会随着停留时间的增加而降低。

经过试验确定了调理的时间和强度后,必须在实际操作中严格遵守执行。

一方面不能随意延长或缩短混合反应的时间,另一方面要尽可能快地使调理后的污泥进入脱水机。

污泥脱水时从投加调理剂到污泥进入脱水机往往只有十秒左右的时间,而且经验也表明,调理效果会随着停留时间的延长而降低。

五、污泥脱水

1、污泥脱水的作用

是去除污泥中的毛细水和表面吸附水,从而缩小其体积,减轻其质量。

2、主要工艺方法

①自然干化法(干化场、晒砂场):

干化场主要依靠渗透、蒸发两种方法脱除水分,渗透脱水一般在污泥排入干化场的最初2~3d内完成,此时含水率可下降到85%左右,接着以蒸发为主继续干化,根据污泥的性质和气候条件的不同,1周到几周后含水率可降到70%左右。

②真空过滤法(真空转筒、真空转盘等)

采用加压或抽真空将污泥内水份用空气或蒸汽排除的通气脱水法。

③压滤法(板框压滤机、带式压滤机)

依靠机械压缩作用的压榨过滤法,一般对高浓度污泥采用压滤法,常用方法是连续脱水的带式压滤法和间歇脱水的板框压滤法。

④离心法(离心脱水机、离心沉降机)

利用离心力作为动力除去污泥中水份的离心脱水法。

六、后续处理

主要有:

填埋、农业利用、建材、焚烧、污泥裂解制化工原料等等。

七、水质净化场污泥脱水流程

聚丙烯酰胺溶药罐

泥饼外运

二、离心脱水机工作原理与操作

图片介绍

福乐伟离心脱水机

离心脱水后滤后液干化污泥

离心脱水机结构简图

一、工作原理

1、离心机理

污泥的离心脱水技术是利用快速旋转所产生的离心力使污泥中的固体颗粒和水分离,分离性能常用分离因数作为比较系数。

分离因数是液体中颗粒在离心场(旋转容器中的液体)的分离速度同其在重力场(静止容器中的液体)的分离速度之比值,即离心机产生的离心加速度与重力加速度之比,可用下式表示:

α=r×n2/900,式中r、n分别表示旋转半径(m)和转速(r/min)。

当r=0.1m、n=500r/min时,α=28,由式可以看出,转速增加,α值提高更快。

离心机械产生的离心力场很容易可以达到用于沉淀的重力场的1000倍以上,远远超过了重力沉淀池中的沉淀速度,因而可以在很短的时间内使污泥中很细小的颗粒与水分离,而且可以不加或少加化学调理剂。

离心脱水机特别适用于处理含油污泥和难于脱水的污泥。

2、离心脱水工作原理

结构:

①进料:

中央输送管→进料腔→螺旋输送器出料口→转筒

②转筒:

锥柱形、可调转速、内壁圆柱液环、固体环层

③溢流堰板:

可调、控制液层深度

④絮凝剂:

在进料腔中与污泥彻底混合,保证污泥块受剪切力时间极短。

⑤螺旋输送器:

与转筒同向转动,较小差速、推动固体至出料口,差速低会延长固体停留时间,使转鼓负荷增加,需要强劲的驱动装置。

离心脱水机主要由转鼓(或转筒)和带空心转轴的螺旋输送器组成,污泥由空心转轴送入转筒后,在高速旋转产生的离心力作用下,立即被甩人转鼓腔内。

污泥颗粒比重较大,因而产生的离心力也较大,被甩贴在转鼓内壁上,形成固体层;水密度小,离心力也小,只在固体层内侧产生液体层。

固体层的污泥在螺旋输送器的缓慢推动下,被输送到转鼓的锥端,经转鼓周围的出口连续排出,液体则由堰口溢流排至转载外,汇集后排出脱水机。

排出固体的含水率和液体的澄清度可通过以下方式改变:

⑴调节堰板,改变液池深度:

增大堰板直径,排水区域增大,固体含水率下降;

减小堰板直径,液池深度增大,清液中固体含量可下降。

⑵通过改变转筒速度

固体颗粒越细,转筒速度就要越高,以达到满意的分离效果。

⑶改变螺旋差数

转筒与螺旋差数越小,排出固体的含水率也越低;

进料的固体含量越高,所需的差数越高。

3、常见参数

转筒最大速度4200转/分

转筒内径420mm

排放直径240mm

运行方式逆流/顺流

螺旋与转筒差速0.5~10转/分

堰板直径247mm

转鼓转速

转/分

2700~3000

螺旋差速

转/分

2.0~3.0

污泥脱水所用的卧式离心脱水机一般为转筒离心机,按进泥方向和出泥方向是否相同又分为顺流式和逆流式两种。

高速离心机通常采用逆流中心进泥方式;而低速离心机则采用顺流始端进泥方式。

顺流离心机进泥和脱水污泥的流出方向是一致的,这样可以消除逆流离心脱水机不可避免的涡流现象。

始端进泥方式还可以使离心脱水机全长都起到了净化作用,与逆流离心机相比,延长了沉淀距离和时间,使微细的颗粒也能沉淀下来,因而可以得到含水率更低的脱水污泥和更清澈的分离液,并能有效地减少脱水药剂的投及量,有时甚至可以不用再投加药剂。

由于顺流离心机内污泥流态得到了很大改善,而且可以加大转筒直径来提高离心力,因此这种脱水机的转速可以降低到500~1000r/min,不仅节约了电能,而且降低了机器的噪音、延长了使用寿命。

二、常见问题

1、泥饼含固率下降和滤液混浊的原因和对策:

脱水剂的种类或投加量不合适、进泥量太大、进泥固体负荷超标、转速差过大、转筒转速太低、液环层厚度太薄或螺旋输送器磨损严重等都可以引起脱水泥饼含固率的下降和滤液混浊,解决的办法是更换脱水剂的种类或调整投加量、减少进泥量、降低转速差、加快转筒转速、更换螺旋输送器等。

2、离心机转轴扭矩太大的原因和对策:

进泥量太多、入流固体量太大、浮渣或砂进入离心机、转速差太小、齿轮箱出现故障等会使离心脱水机的转轴扭矩太大,解决的方法是减少进泥量、加强污水沉淀预处理效果、提高转速差、检查维修齿轮箱等。

3、离心机震动过大的原因和对策:

有浮渣进入机内且缠绕在螺旋输送器上而造成的转动失衡、润滑系统出现故障、机座固定螺丝松动等会导致离心脱水机震动过大,相应的解决方法是清理进入离心机的浮渣、检查维修润滑系统、紧固机座螺丝等。

1.分离液混浊,固体回收率降低。

其原因及解决对策如下:

①液环层厚度太薄,污泥分离时间缩短,分离出的污泥量减少。

应通过调整液层堰板,增大液层厚度。

②进泥量太大,污泥分离时间缩短,应降低进泥量。

③转速差太大,一方面会使固环层厚度减薄,另一方面会扰动液环层。

应降低转速差。

④螺旋输送器磨损严重,应更换。

⑤转鼓转速太低,分离因素减小,处理效果差。

应增大转速。

2.泥饼含固量降低。

其原因及解决对策如下:

①转速差太大,污泥分离时间缩短,含固量降低。

应减小转速差。

②液环层厚度太大,“岸区”缩短,污泥没有充足时间被“甩干”。

应调整液层堰板,降低液环层厚度。

③转鼓转速太低,分离因素减小。

应增大转速。

④进泥量太大,污泥分离时间缩短。

应减小进泥量。

3.转轴扭矩太大。

其原因及解决对策如下:

①进泥量太大,污泥在机内积累,形成阻力,转轴扭矩上升。

应降低进泥量。

②入流固体量太大,污泥在机内积累。

应降低进泥量。

③转速差太小,固环层厚度大于液环层,增大机内阻力。

应增大转速差。

④浮渣或砂进入离心机,造成缠绕或堵塞,应停车检修,予以清理。

⑤齿轮箱出故障,应及时加油保养。

4.离心机过度震动。

其原因及解决对策如下:

①润滑系统出故障,应检修并排除。

②有固渣进入机内,缠绕在螺旋上,造成转动失衡,应停车清理。

③机座松动,应及时修复。

5、能耗增加电流增大。

.

其原因及解决对策如下:

①如果能耗突然增加,则离心机出泥口被堵塞,主要是转速差太小,导致固体在机内大量积累;可增大转速差,如仍增加,则停车修理并清除。

②如果能耗逐渐增加,则说明螺旋输送器被严重磨损,应予以更换。

三、福乐伟离心机操作

1、厂家调试

机器需经过厂家仔细调试后才能确定其最佳的运行参数。

开机前设定好参数:

螺旋差速:

15%×10.4=1.5rpm

转筒速度:

66%×4200=2772rpm

3、离心机启动顺序:

启动螺旋电机---启动转筒电机---当转筒达到设定转速后---启动加药泵---启动进泥泵(刚开始时进泥流量要小)---有固渣出来后可适当提高进泥量,并调高螺旋差速。

4、停机顺序:

停进泥泵---停加药泵---把差速调到最大---开清洗阀---直到流出液变清---关闭清洗阀---关闭转筒电机(转筒完全停止后,螺旋电机会自动停止)。

5、注意事项

①离心机的正确运行必须存在螺旋差速;在任何情况下首先要保证和恢复差速螺旋的运行;

②如遇特殊情况如异响、振动等,首要步骤是切断离心机的进料!

然后视情况决定是否关闭转鼓电机,同时手动增大差速,防止机内堵塞;

③如遇可能的堵塞,首先向机内注入适量的水,设法回复螺旋的运行;

④离心机的两个内轴承和外润滑点需要定期加润滑油脂。

⑤齿轮箱换油:

第一次在500小时后,以后每年一换。

⑥皮带轮检查:

每月一次、每年一换

6、开停机操作

(1)开机步骤:

①开启控制电源开关;

②开启触摸屏钥匙开关;

③按K4键把差速设为15%;

④按K5键启动离心机螺旋电机,待离心机螺旋电机运行正常,按K7键启动离心机转鼓电机;

⑤当离心机转速达到2770左右时,启动加药泵;

⑥启动浓缩池排泥泵,进泥量要小,在启动浓缩池排泥泵前回流阀门要全开;

⑦当离心机有固渣出来后,按K4键把差速设为25%~30%;

⑧增大离心机进泥量由小到大慢慢调节;当离心机上清液为清水即可;

⑨离心机开机完成。

(2)停机步骤

①关闭浓缩池排泥泵,停止对离心机进泥;

②关闭离心机加药泵;

③待离心机运行约5分钟后,固渣出口无物料排出,开启清水阀门对离心机进行清洗;

④当上清液出口为清水时,按K4键把差速设为70%,继续用清水对离心机进行清洗;

⑤当上清液出口为清水时,按K4键把差速设为100%,继续用清水对离心机进行清洗;

⑥当上清液出口为清水时,关闭离心机清洗阀门;

⑦关闭离心机清洗阀门后5分钟,按K7键离心机自动停机;

⑧当离心机转速变为0时(约15分钟),关闭触摸屏开关钥匙;

⑨关闭离心机控制柜电源;

⑩离心机停机结束。

四、贝亚雷斯离心机

作用原理与上相同

1、操作画面

2、开停机步骤

(1)启动

①给离心机控制柜上电;

②按“复位”按钮消除报警,并检查是否位于“自动”位置;

③按下“启动”按钮,然后观察离心机的启动是否有不正常的震动,如果在启动过程中发生震动(即进泥泵还没有运行,判断方法:

“启动”按钮的指示灯在闪烁),则可以按下“急停”按钮来停止离心机工作;

④当“启动”按钮的指示灯不再闪烁时,进料阀门打开,待处理的污泥和絮凝剂一起流入到离心机,打开取样口取样,观察进泥的浓度和絮凝效果,如果进泥浓度过高,则可以通过离心机控制柜的“运行/禁止进泥”按钮将进泥泵和加药泵停止,此时离心机仍在运行;

⑤如果浓度过高,则可以通过进泥泵前面的稀释水打开,将进泥的浓度稀释下来,然后通过离心机控制柜的“运行/禁止进泥”按钮来运行再次进泥,同时观察进泥浓度,直到合适为止;

(2)停止步骤:

①按下离心机控制柜的“停止”按钮;

②进料阀门自动关闭,旁通阀门自动打开;

③冲洗水电磁阀打开,并连续冲洗5-10分钟;如果此时电磁阀没有打开,即观察到离心机的出水口没有出水,则手动打开冲洗水的旁通阀,即务必保证停机时对离心机的冲洗;

3、注意事项

在启动过程中:

①离心机的速度必须在(Tn)7秒内达到10RPM;

②差速必须在(Tav)30秒后至少达到5RPM;

③速度不能超过3100RPM;

④差速不超过60RPM;

⑤一旦上述离心机报警,离心机停止运行;

当离心机处于操作过程中:

当转鼓的速度低于10rpm,则定时器启动,在定时器时间到之后如果速度仍低于10rpm,则离心机停止。

当转鼓的速度高于3100rpm,则定时器启动,在定时器时间到之后如果速度仍高于3100rpm,则离心机停止运行。