炼铁主干课5A.docx

《炼铁主干课5A.docx》由会员分享,可在线阅读,更多相关《炼铁主干课5A.docx(43页珍藏版)》请在冰豆网上搜索。

炼铁主干课5A

第五章高炉冶炼过程的能量利用

5.1概述

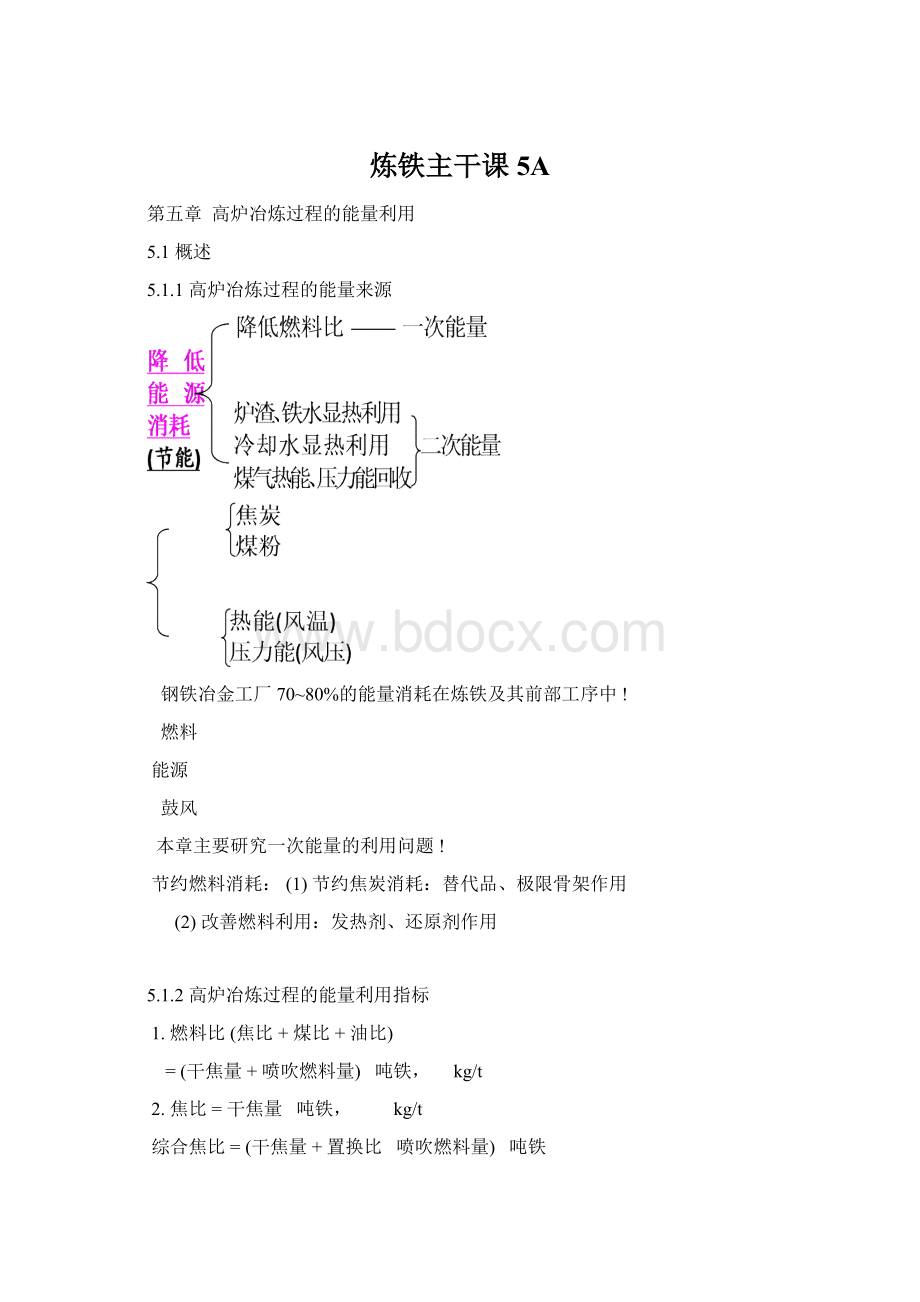

5.1.1高炉冶炼过程的能量来源

钢铁冶金工厂70~80%的能量消耗在炼铁及其前部工序中!

燃料

能源

鼓风

本章主要研究一次能量的利用问题!

节约燃料消耗:

(1)节约焦炭消耗:

替代品、极限骨架作用

(2)改善燃料利用:

发热剂、还原剂作用

5.1.2高炉冶炼过程的能量利用指标

1.燃料比(焦比+煤比+油比)

=(干焦量+喷吹燃料量)吨铁,kg/t

2.焦比=干焦量吨铁,kg/t

综合焦比=(干焦量+置换比喷吹燃料量)吨铁

=焦比+煤粉置换比煤比+重油置换比油比,kg/t

3.直接还原度和间接还原度

(1)铁直接还原度rd(原苏联M.A.巴甫洛夫定义)

(51)

(2)高炉直接还原度Rd

(52)

(3)高炉总直接还原度

(53)

(57)

(58)

(58)

4.高炉内碳素利用程度

(1)炉顶煤气中CO2与CO的比值m

m=CO2CO(m值一般为0.6~0.7)

m大,CO2多,说明煤气利用率高;m小,说明煤气利用率低。

当高炉加生熔剂(石灰石)时,这时CO2高,m值并不能表征煤气利用率!

(2)CO利用率(化学能利用率)CO

CO=CO2(CO+CO2)=m/(m+1)(510)

CO值大,说明煤气利用好(CO值一般为0.4左右)。

(3)碳素热能利用系数C

C=0.2932+0.7068CO(C值一般在0.6左右)(511)

5.高炉内热能利用程度t

(512)

(t值一般为0.85~0.92)

6.氢利用率H2

高炉内水煤气置换反应:

H2+CO2===H2O+CO接近平衡,

因此H2CO=

const=0.9~1.1。

西德巴格达弟经验关系:

H2CO=0.88+0.1/CO(514)

苏联巴巴柳金经验关系:

H2CO=1.411.07CO(515)

H2=H2O还(H2+H2O还)(513)

5.1.3能量利用分析方法

1.生产上直观分析

直觉观察:

T顶、炉顶煤气中CO2、CO含量

简易计算:

燃料比、焦比、CO、H2

2.深入详尽地分析研究

(1)计算法:

物料平衡计算、热平衡计算

直接还原度计算、理论焦比计算

(2)图解法:

巴甫洛夫直接还原度图解

Rist操作线图解

Reichardt区域热平衡图解

操作线和区域热平衡联合图解

计算、图解分析好处与目的:

研究高炉能量消耗分配,寻找进一步改善能量利用的途径;

高炉采用某些新技术措施(高风温、富氧、喷吹、综合鼓风等)时,预测冶炼效果,得出最适应的冶炼制度;

可用计算机程序自动计算,得出控制参数供操作者调节参考。

对新建高炉,提供本体设计、设备选型、运输和动力平衡的依据。

5.2高炉冶炼过程能量利用计算分析

5.2.1计算分析内容

生产高炉的计算

设计高炉的计算

计

算

依

据

(已知

条件)

生产的原始数据

(1)原燃料的化学成分全分析和消耗

量;

(2)冶炼产品数量及其成分;

(3)鼓风参数;

(4)各种实测生产数据:

数量和温度。

给定的原燃料条件和冶炼参数

(1)原燃料和炉尘的化学成分全分析;

(2)冶炼生铁品种、成分;

(3)鼓风参数;

(4)冶炼工艺参数选择:

元素在铁、渣和煤气中的分配率;

焦比、喷吹燃料比、炉渣碱度和rd

计

算

内

容

(1)各元素在铁、渣、炉尘和炉顶煤气

中的分配情况、回收率和铁损等;

(2)渣量、煤气量、实际风量和漏风率;

(3)直接还原度和H2参与还原反应的

情况;

(4)热量消耗利用的合理性、碳素和热

能利用程度;

(5)理论焦比和各种因素对焦比影响的

数值分析等。

(1)单位生铁的原燃料消耗量配

料计算;

(2)冶炼产品的成分和数量;

(3)鼓风量;

(4)煤气量及其成分;

(5)通过热平衡联立求解焦比。

实际计算中,先根据经验选定rd和焦比、喷吹燃料比计算物料平衡,然后计算热平衡以检查rd和焦比选定的合理性。

计算分析注意事项:

(1)以冶炼1000kg生铁为计算基础;

(2)以物质不灭定律和能量守恒定律为理论依据;

(3)计算前,原燃料、产品等的化学成分必须按元素或化合物的实际化学存在形式整理、换算成总和为100%;

记住:

高炉的投入与产出:

元素或/和化合物的存在状态:

S:

FeSFeS2SO3

Fe、S:

烧结矿、球团矿:

Fe2O3、FeO、FeS(CaS)

生块矿:

Fe2O3、FeO、FeS2

熔剂:

Fe2O3、FeO、FeS2、SO3

废铁:

Fe、Fe2O3、FeO、S(单质)

焦炭:

FeO、FeS、S(有机)

煤粉:

Fe2O3、FeO、FeS、S(有机)

Mn:

烧结矿、球团矿:

MnO

生块矿:

MnO2

CaO、SiO2、MgO、Al2O3、P2O5、CO2

H2O:

H2O化:

结晶水

H2O物:

物理水(Moist)

(设计高炉不计Moist,只计算干基数量!

)

Rest:

(为整理合理,而人为设计的“组分MeXOY”,假设全进入炉渣)

焦炭:

工业分析:

CF、S、灰分、挥发分、Moist

化学分析:

灰分:

CaO、SiO2、MgO、Al2O3、P2O5、

挥发分:

CO、CO2、CH4、H2、N2

煤粉:

工业分析:

CF、S、灰分、挥发分、H2O

化学分析:

灰分:

CaO、SiO2、MgO、Al2O3、P2O5、

挥发分:

C、H、N、O

5.2.2生产高炉的计算

1.校正焦比,原、燃料成分整理

(1)校正焦比:

由铁损校正,总铁损可达1.0~1.5%,计入回收铁

(2)成分整理:

按元素或/和化合物的实际化学存在状态,将所有物料成分调整、换算成总和为100%

成分整理诀窍:

IFSum=99.5~100.0,THEN

余下的加入到CO2、H2O中,其它不变;

或以MeXOY形式存在,加入到Rest中。

IF100.0Sum2.0,THEN

Fe、CaO、SiO2不变;

根据数量按顺序酌情变更CO2、H2O、Rest、MgO、Al2O3量。

(当用MgO、Al2O3平衡方程时,最好不要变动MgO、Al2O3成分)

IF100.0Sum2.0,THEN

整体调整:

(MeXOi)100%

或要求重新给定成分。

2.物料平衡计算

(1)矿石消耗量验算:

Fe平衡方程

(2)熔剂消耗量验算:

碱度平衡方程

(3)渣量计算:

CaO平衡方程

u=(CaO料CaO尘)(CaO%)渣

造渣氧化物平衡计算:

CaO、SiO2、MgO、Al2O3

(4)元素平衡计算和渣铁间分配比和回收率:

Fe、Mn、V、Ti、Nb、S、P

(5)煤气量和风量计算列平衡方程组联立求解

V煤气、V风冶炼1000kg生铁的干煤气量和湿风量,Nm3/t

注意:

湿煤气量=V煤气(干)+H2O煤气

H2O煤气=H2O还+H2O化未+H2O物

干风量=

(1)V风

风中湿度,%干风含O2,%

按照进入炉顶煤气的C、O、N、H四元素的平衡方程,联立解平衡方程组,计算V煤气和V风:

CO、CO2、H2、N2、CH4炉顶煤气中组分的体积百分含量,%

C平衡方程:

(517)

O平衡方程:

(518)

N平衡方程:

(519)

H平衡方程:

(520)

由于H2还原生成的H2O还量难于确定,列方程组时,通过O平衡方程式(518)和H平衡方程式(520)消除H2O还,而得到一个无H2O还的O平衡方程式:

(518)

于是,按两两组合,可得三个方程组,解之得到:

[C,O]平衡法:

C平衡方程(517)、O平衡方程(518)

(521)

(522)

[C,N]平衡法:

C平衡方程(517)、N平衡方程(519)

(521)

(523)

[O,N]平衡法:

O平衡方程(518)、N平衡方程(519)

(524)

(523)

注:

当煤气成分用奥氏气体分析仪分析时,[C,O]法误差最小,

[C,N]法误差居中,[O,N]法误差最大。

当煤气成分用气相色谱仪分析时,可选用最简单的[C,N]法即可。

说明:

a.C气化气化进入煤气的总碳量(包括元素和化合物状态)

C气化=C矿+C熔+C废+C焦+C喷C尘C生铁C回收铁,kg/t

C矿=矿石量(C%矿+12/44CO2%矿)

C熔=熔剂量12/44CO2%熔

C废=废铁量C%废

C焦=干焦比(C%焦固+12/44CO2%焦挥+12/28CO%焦挥+12/16CH4%焦挥)

C喷=喷吹量C%喷

C尘=炉尘量(C%尘+12/44CO2%尘)

C生铁=1000[C%]=10[C]

C回收铁=回收铁量C%回收铁

b.O料=O矿+OSi,Mn,P,S+O熔+O废+O焦O尘O渣,kg/t

O喷=喷吹量(48/159.7Fe2O3%喷+16/71.85FeO%喷

+O2%喷+16/18H2O%喷),kg/t

O矿=矿石量(48/159.7Fe2O3%矿+16/71.85FeO%矿

+32/44CO2%矿+16/1830%H2O化%矿)

OSi,Mn,P,S=32/1810[Si]+16/5510[Mn]+80/6210[P]+渣量16/32(S%)

O熔=熔剂量(48/159.7Fe2O3%熔+16/71.85FeO%熔+32/44CO2%熔)

O废=废铁量(48/159.7Fe2O3%废+16/71.85FeO%废)

O焦=干焦比(16/71.85FeO%焦灰+32/44CO2%焦挥+16/28CO%焦挥)

O尘=炉尘量(48/159.7Fe2O3%尘+16/71.85FeO%尘+32/44CO2%尘)

O渣=渣量16/71.85(FeO%)

c.N料=干焦比N2%焦挥,kg/t

N喷=喷吹量N2%喷,kg/t

d.H料=2/180.3矿石量H2O化%矿+干焦比(H2%焦挥+4/16CH4%焦挥),kg/t

H喷=喷吹量(H2%喷+2/18H2O%喷),kg/t

(6)参与还原的H2量和生成的H2O还量计算:

H2还=H2O还=11.2(H料+H喷)+V风(H2+2CH4)V煤气,Nm3/t

(7)编制物料平衡表:

鼓风比重:

,kg/Nm3

鼓风重量:

G风=V风风,kg/t

风中水分=V风,Nm3/t(=18/22.4V风,kg/t)

干煤气比重:

,kg/Nm3

干煤气重量:

G煤气=V煤气煤气,kg/t

炉料物理水重量=矿石量H2O%矿+熔剂量H2O%熔+湿焦比H2O%焦,kg/t

煤气中水分重量=18/22.4H2O还+0.7矿石量H2O化%矿+炉料物理水重量,kg/t

表56生产高炉物料平衡表

收入项

支出项

名称

kg/t铁

名称

kg/t铁

铁矿石(混合矿)

生铁

熔剂

回收铁

废铁

炉渣

干焦炭

煤气(干)

喷吹物(煤粉)

煤气中水分

鼓风

炉尘

炉料物理水

总计

总计

绝对误差

kg/t

相对误差

%

计算误差应小于0.3%,结果才算正确。

3.直接还原度rd、CO和H2计算

(1)铁直接还原度rd计算:

(526)

或

(527)

CdFe=C气化C风口CdSi,Mn,P,S1.5C熔C焦挥CH2O化,kg/t

,kg/t

CdSi,Mn,P,S=24/2810[Si]+12/5510[Mn]+60/6210[P]+渣量12/32(S%)

C焦挥=干焦比(12/44CO2%焦挥+12/28CO%焦挥+12/16CH4%焦挥)

[当炉顶煤气中无CH4时,C焦挥=干焦比(12/44CO2%焦挥+12/28CO%焦挥)]

CH2O化=12/180.3矿石量H2O化%矿

(2)间接还原度riCO和riH2计算:

(3)CO和H2计算:

按炉顶煤气成分:

按炉内反应过程:

H2CO=

Nm3/t

4.热平衡计算

与设计高炉计算方法相同,见5.2.3节之4。

5.2.3设计高炉的计算

1.原、燃料成分整理

按原、燃料中各元素或/和化合物的实际化学存在状态,将所有物料成分调整、换算成总和为100%。

整理方法与生产高炉相同,见5.2.2节之1。

2.物料平衡计算

(1)原料消耗量计算配料计算:

配料计算通用方法:

根据未知数个数,按以下顺序列平衡方程组,联立求解。

Fe平衡方程Al2O3平衡方程

碱度平衡方程V平衡方程

P平衡方程Ti平衡方程

Mn平衡方程Nb平衡方程

MgO平衡方程………………

当已知含铁炉料配比时,即已知混合矿成分时,炼钢生铁对Mn、P量等无特殊要求,熔剂不含Fe或含Fe甚微而忽略不计时,可直接通过Fe平衡方程和碱度平衡方程求出矿石(混合矿)消耗量P和熔剂消耗量Q。

矿石(混合矿)消耗量:

Fe平衡方程

PFe%矿+Fe熔+Fe废+Fe焦+Fe喷=Fe生+Fe渣+Fe尘

,kg/t

Fe熔=熔剂量Fe%熔

Fe焦=干焦比(55.85/71.85FeO%焦灰+55.85/87.85FeS%焦灰)

Fe喷=喷吹量(111.7/159.7Fe2O3%喷+55.85/71.85FeO%喷+55.85/87.85FeS%喷)

Fe废=废铁量Fe%废

Fe生=1000[Fe%]=10[Fe]

Fe渣=1000[Fe%]FeFe(=0.002~0.003,=0.998~0.997)

Fe尘=炉尘量Fe%尘

熔剂消耗量:

碱度平衡方程

,kg/t

SiO2矿=矿石量SiO2%矿CaO矿=矿石量CaO%矿

SiO2废=废铁量SiO2%废CaO废=废铁量CaO%废

SiO2焦=干焦比SiO2%焦灰CaO焦=干焦比CaO%焦灰

SiO2喷=喷吹量SiO2%喷CaO喷=喷吹量CaO%喷

SiO2尘=炉尘量SiO2%尘CaO尘=炉尘量CaO%尘

表5高炉配料结果表

名称

kg/t铁

%

铁矿石1

铁矿石2

铁矿石3

混合矿

100.000

熔剂(石灰石)

(2)渣量和渣成分计算计算:

按进入炉渣的氧化物和脱硫产物量逐项计算。

u=CaO渣+SiO2渣+MgO渣+Al2O3渣+MnO渣+FeO渣+S渣2+V2O5渣

+TiO2渣+(K+Na)2O渣+……,kg/t

CaO渣=CaO矿+CaO熔+CaO废+CaO焦灰+CaO喷CaO尘

SiO2渣=SiO2矿+SiO2熔+SiO2废+SiO2焦灰+SiO2喷SiO2尘60/2810[Si]

MgO渣=MgO矿+MgO熔+MgO废+MgO焦灰+MgO喷MgO尘

Al2O3渣=Al2O3矿+Al2O3熔+Al2O3废+Al2O3焦灰+Al2O3喷Al2O3尘

MnO渣=

FeO渣=

S渣2=1/2{(1S)(S矿+S熔+S废+S焦+S喷)S尘10[S]}

V2O5渣=

TiO2渣=

(K+Na)2O渣=(K+Na)2O矿+(K+Na)2O熔+(K+Na)2O废+(K+Na)2O焦灰

+(K+Na)2O喷(K+Na)2O尘

……………………

各组分百分含量=各组分重量u100%,wt.%

表5炉渣数量和成分表

组分

CaO

SiO2

MgO

Al2O3

MnO

FeO

S/2

V2O5

TiO2

(K+Na)2O

CaO/SiO2

kg/t

wt.%

100.000

(3)炉渣性能和脱硫能力验算:

炉渣性能验算:

将渣中四大组元CaO、SiO2、MgO、Al2O3换算成100%,然后在四元相图上查得炉渣熔化温度和1400~1500℃下粘度,它们必须满足所炼生铁品种及其相适应的炉缸热制度的要求!

适宜的熔化温度范围:

炼钢生铁:

1300~1450℃

铸造生铁:

1350~1500℃

炉渣粘度以1450~1500℃(炉缸温度)下,0.2~0.6Pas为好。

脱硫能力验算:

按拉姆教授的最低碱性氧化物经验公式:

(584)

验算。

要求:

实际(RO)=(CaO)+(MgO)+(MnO)+(FeO)(RO)min。

按沃斯柯博依尼科夫经验公式计算硫分配比LS(见p.178):

要求:

实际LS=(S)[S]LS计算值。

按炉渣硫化物容量CS计算:

lgCS=2.55B7.23

(3117)

LS=mCS(m值由表36查得)(3118)

要求:

实际LS=(S)[S]LS计算值。

(4)生铁成分核算:

按元素分配率核算最终生铁成分:

[Fe]、[Si]、[S]按预定的成分计。

[Mn]=

[P]=

[V]=

[Ti]=

[C]=100[Fe][Si][Mn][P][S][V][Ti]……

要求符合预定生铁成分。

若不符,可在铁种合理范围内变更[C]量。

否则,需重新给定生铁成分,重算一遍。

表5生铁成分核算表

组分

Fe

Si

Mn

P

S

V

Ti

C

……

wt.%

100.000

(5)风量V风计算:

C平衡法

计算风口前燃烧的碳量C风口:

C风口=C总CdFeCdSi,Mn,P,SC[C]CCO2CH2O化,kg/t

C总=C矿+C熔+C废+C焦+C喷C尘,kg/t

C矿=矿石量C%矿

C熔=熔剂量C%熔

C废=废铁量C%废

C焦=干焦比(C%焦固+12/16CH4%焦挥)

C喷=喷吹量C%喷

C尘=炉尘量C%尘

CdFe=12/55.85(10[Fe]废铁量Fe%)rd

CdSi,Mn,P,S=24/281