产品质量检验规程(已审).doc

《产品质量检验规程(已审).doc》由会员分享,可在线阅读,更多相关《产品质量检验规程(已审).doc(9页珍藏版)》请在冰豆网上搜索。

1进货检验规程

目的:

规定与产品有关的采购物资(如原材料、包材、外加工品、采购物品等)进货检验的方式和标准,确保产品质量达到预期要求。

范围:

适用于对外购的原材料、辅助物料、包材及外加工品、表面处理件等的检验过程.

1.3职责:

仓管员依据采购计划对供方来料的规格,数量等进行接收,标识,报检。

做到帐、物、卡清晰和一致。

进货质检员(IQC):

根据仓管员的报检信息,对照《外购、外协件检查作业指导书》、《机械加工工序卡片》、图纸和相关附表进行验收作业。

1.4缺陷定义:

A类为致命缺陷:

预计能引起产品功能丧失的或会造成安全事故的,顾客会索赔的。

如:

功能性能,抗拉强度不良,化学成份不达标、错装,漏装等。

B类为严重缺陷:

可能严重影响产品功能或引起产品局部功能失效。

如:

特殊特性,主要尺寸不良等。

C类轻微缺陷:

符合产品标准,不影响产品的使用功能,但不符合产品特性内控标准,影响产品外观或整体观赏。

如:

外观不良、产品标识不良、包装不良等。

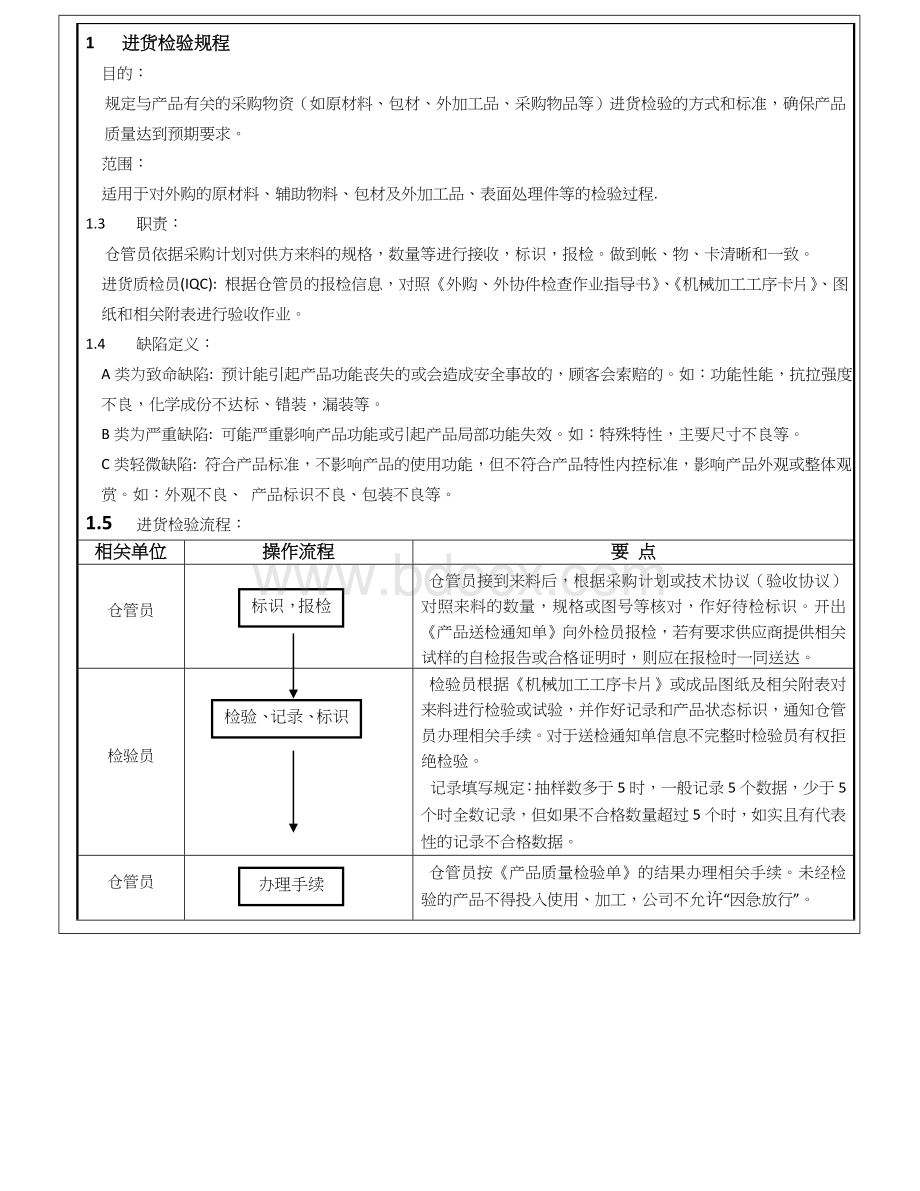

1.5进货检验流程:

相关单位

操作流程

要点

仓管员

标识,报检

检验、记录、标识

办理手续

仓管员接到来料后,根据采购计划或技术协议(验收协议)对照来料的数量,规格或图号等核对,作好待检标识。

开出《产品送检通知单》向外检员报检,若有要求供应商提供相关试样的自检报告或合格证明时,则应在报检时一同送达。

检验员

检验员根据《机械加工工序卡片》或成品图纸及相关附表对来料进行检验或试验,并作好记录和产品状态标识,通知仓管员办理相关手续。

对于送检通知单信息不完整时检验员有权拒绝检验。

记录填写规定:

抽样数多于5时,一般记录5个数据,少于5个时全数记录,但如果不合格数量超过5个时,如实且有代表性的记录不合格数据。

仓管员

仓管员按《产品质量检验单》的结果办理相关手续。

未经检验的产品不得投入使用、加工,公司不允许“因急放行”。

1.6进货检验不合格处理流程:

相关单位

操作流程

要点

检验员

标识,开单

检验员发现不合格品时,由质量部检验员对产品状态标识好后,开出《不合格品评审单》交质检科长。

质量部/技术部/生产部

会同评审

由质检科长会同质量部长、技术部、生产部和其他相关部门主管一起评审,质量部汇总评审意见后,意见统一时,则由采购员负责人通知供方或公司相关单位按处理结果执行,如各部门意见不统一时,由总经理作最终处理意见,则按最终处理意见执行。

如果处理结果是要求供应商挑选时,则必须要求供应商在本公司执行且在规定时间里完成,不允许退回完成。

质量部

跟踪、验证

质量部跟踪处理的结果,并验证其整改的情况。

1.7验收原则:

进货检验员接仓管员的报检通知,应对待检物料及时进行检验:

1.7.1正常情况,接报检通知后1小时至1个工作日内应完成检验。

(除相关试验有时间规定以外。

)

1.7.2紧急情况,进货到货后质量部应首先安排急需物料的检验。

1.7.3异常情况,不超过3个工作日应完成验证工作。

(除相关试验有时间规定以外。

)

1.7.4特殊情况下,如:

晚班无检验员或检验条件不具备等,可由生产部以《紧急放行申请单》提出,经上报批准后先上线试用,试用不合格退回仓库,通知质量部按不良品处理。

1.8壳体原材料检验项目:

按汉德车轿有限公司的要求,QT450-10的力学性能和金相组织按GB/T1348-1988中的规定,其它按汉德车轿企业标准SQB6117-2000的要求执行。

具体要求如下:

a)机械性能:

抗拉强度σb≥450MPa;屈服强度σ≥310MPa;延伸率δ≥10%(壳体供应商每炉产品提供3根样棒,且样棒要与壳体是同一炉铁水)。

b)金相要求:

球化1-4级,石墨5-8级,珠光体控制在5%-30%范围内,渗碳体≤1%,磷共晶<%,布氏硬度HB160-210。

c)化学成份:

C(3.5-3.9)%,Si(2.4-2.7)%,Mn≤0.5%,P≤0.08%。

S≤0.03%,Re(0.02-0.04)%,Mg(0.03-0.05)%

附表1:

材料(或売体毛坯)及硬度的抽样规定及接收准则:

(参照编制)

批量(只)

破坏性的检测、金相、硬度及化学成份抽样数(只)

不破坏性的检测及尺寸、外观抽样数(只)S-3

接收准则AQL

材料及硬度

尺寸AQL=

AcRe

2-50

1

2

C=0

01

51-100

2

3

01

101-150

2

5

01

151-280

2

8

01

281-500

3

8

01

501-1200

3

13

01

1201-3200

5

13

12

3201-10000

5

20

12

5

20

12

壳体几何尺寸及表面质量的检验项目及要求按《机械加工工序卡片》检验。

外协配件原材料检验和试验:

对原材料的性能试验按《外购、外协件检查作业指导书》,且要求原材料供方在每批交货中提供对应的检测报告及材质证明书,检验员对照产品原材料的标准核查各项实测结果及有效性。

对金属配件每年至少两次对原材料机械性能及化学成份进行抽查(公司不能检测时可委外),试棒至少3根,按C=0接收准则。

对配件的毛坯件抽样按GB/正常检查一次抽样方案表(AQL=;外观检查水平=Ⅱ,尺寸检查水平=S-3,AQL=见附表2。

对外购、外协加工件的相关尺寸检测按《外购、外协件检查作业指导书》执行,抽样标准GB/正常检查一次抽样方案表(AQL=;外观检查水平=Ⅰ,尺寸检查水平S-3=AQL=

表面热处理工序的测试抽样判定:

按附表1中“金相及成份”一栏抽样,C=0接收执行。

抽检的结果记录按执行。

2产品过程检验规程

目的:

规定过程检验的方法,使检验工作有章可循,确保产品质量能够及时管控或整改,防止批量不良品产生。

范围:

适用于本公司车间产品的加工过程。

职责:

车间检验员负责按《机械加工工序卡片》检验方法、检验项目进行首件复查确认和巡检,需要时(当巡检发现过程质量不稳定时)要做完工检。

检查操作员的自检记录情况。

车间操作员负责按《机械加工工序卡片》进行产品加工,在每个过程开始或换人、换机、换产品,更换工装、刀具,调整尺寸等情况下应进行首件自检和送检(报检),确保产品符合要求,并做好自检记录。

有责任对本工序加工的不合格品进行分选。

操作规定

首件检验:

为避免批量加工失误,每班开始或更换操作者、更换工艺装备、更换产品等情况加工时,操作员

应对生产的第一件产品进行自检。

原则上是自检合格并经检验员确认后方可继续生产,根据公司的实际情

况和存在的客观因素,允许在连续3件产品自检合格的前提下同步生产,如测量结果不能判定或自检能力不足、检测设备不齐全时,必须送检验员确认合格后才能生产。

首件检验不合格,则调整工装、加工方法等,直到生产出合格的首件产品才能批量生产。

检验员在首、巡检记录单上记录检验结果。

2.4.2巡检:

检验员按《机械加工工序卡片》规定的检验方法、检验项目、容量和频率执行,并判断是否合格;如不能明确判断,则应通知质管科长。

检验员应将巡检的结果记录在《首、巡检记录单》上,并签名或盖章。

自检:

为确保产品质量,操作者应按规定的检验频次进行自检。

自检项目按《机械加工工序卡片》规定的加工项目,容量和频率执行,并做好自检记录。

自检不合格,应对前频次生产的产品进行100%检验。

总成装配过程以操作工自检为主、检验员抽查验证不作记录。

在总成最终检测时,计算一次交检合格率。

车间检验员在首、巡检过程中未发现不合格品时,则在物料流程卡上签字或盖章,操作员自己办理相关入库手续;若巡检过程中发现不合格品时,对不合格零件立即作好标识,开出检验单,通知操作员把本批产品送往检验室进行隔离,复查,必要时由责任人全检。

车间操作员在自检时发现的不合格品要及时对不合格品进行标识,隔离,报当班检验员进行处理。

检验员应同时对前频次做的产品进行抽检。

工序完工检,壳体及配件A、B类特性按附表《零缺陷抽样判定标准》中的接收质量限AQL=,C=0执行;C类特性按附表3执行。

抽检时发现不合格按《不合格品控制程序》进行处理。

报废品须由责任人确认签字;当批量不合格或报废品达到20只以上或质量问严重和质量问题重复发生时,需填写《不合格评审单处置单》逐级递交处理。

3成品检验规程

目的:

规定成品检验方法,确保产品符合规定要求,严格把关,最终满足客户要求。

范围:

本规程适用于最终检验和试验。

职责:

质量部负责编制《产品质量检验规范》,《成品检验指导书》,《自制件检查作业指导书》。

检验员按《产品质量检验规范》,《成品检验指导书》,《自制件检查作业指导书》执行产品的最终检验和试验。

操作规定:

壳体和其他配件的成品检验,检验员按照《自制件检查作业指导书》和图纸,总成按《成品检验指导书》及总成图纸进行检验和试验,并做《成品检验记录》,出厂前依据《成品检验记录》出成品报告。

抽样标准见附表4。

相关性能用《自动调整壁装配检测台》和手动调整臂传感技术全数检测;检验时发现不合格按《不合格品控制程序》进行处理。

检验员每月26号到29号提交当月的检验记录、不合格品月统计表、三大检测设备运行记录到质量部。

4全尺寸检验和性能试验

目的:

对本厂产品进行全面检验和试验,确保本厂产品符合顾客的或适用的法律法规的所有要求。

范围:

本规范适用于本厂所有产品的所有尺寸和性能的检验试验。

职责

质量部负责根据技术部编制的APQP相关内容编制本检验规程,并按规程执行全尺寸检验和性能试验。

5工作程序

全尺寸检验和性能试验的频次,如果顾客有规定,按顾客规定的频次进行全尺寸检验和性能试验,如果顾客未

规定频次,则至少每年要对所有的产品进行一次全尺寸检验和性能试验,以确保产品质量符合顾客的要求。

实施检验:

质检科应在年初制定年度的《产品全尺寸检验和性能试验计划》,其内容包括:

产品名称、规格型号、检验试验频次、计划的时间安排、实施进度及结果等内容。

该计划由质量部批准实施。

检验员按《产品全尺寸检验和性能试验计划》规定的检验方法、检验项目、抽样数量、接收准则进行检验,并判断是否合格,如不能明确判断,则应通知质量部科长。

检验员应将全尺寸检验的结果记录在《全尺寸检验报告》上,并签名或盖章。

对本厂未有检测手段的性能试验项目,委托外部合格的实验室进行试验,并以其出具的检验试验结果作为

本厂产品符合规定要求的证据。

全尺寸检验和性能试验出现不合格品/批,应加倍抽样,如仍不合格,应立即停止出货,并根据不合格的风险程序决定是否需要通知顾客或追回已发运的产品。

具体执行《不合格品控制程序》。

全尺寸检验和性能试验的结果在顾客要求时,应可供顾客评审。

检验标准:

《全尺检验试验作业指导书》,产品图纸。

4相关文件

4.1《不合格品控制程序》

4.2《机械加工工序卡片》

4.3《成品检验指导书》

4.4《零缺陷抽样判定标准》

4.5《检验和试验程序》

5相关表单

5.1《采购计划单》

5.2《产品送检通知单》

5.3《产品质量检验单》

5.4《不合格品评审单》

5.5《产品标识卡》

5.6《自检记录》

5.7《首/巡检记录》

5.8《不合格品月统计表》

编制/日期

修订状态

更改/日期

审核/日期

批准/日期

审核/日期

A

B

C

D

批准/日期

E

F

G

H

《全尺寸检验