空压机操作及维护规程.docx

《空压机操作及维护规程.docx》由会员分享,可在线阅读,更多相关《空压机操作及维护规程.docx(9页珍藏版)》请在冰豆网上搜索。

空压机操作及维护规程

空压机操作及维护规程

第一节操作规程

1、概述:

本机为动力用、单级、喷油、水冷、电动机驱动的低噪声固定式螺杆压缩机。

机组主要由主机、电动机、油气分离器、冷却器、控制系统和机组底座等零部件组成,并被封闭在隔声罩内。

隔声罩一侧设有电气控制柜,整个机组结构紧凑、外形美观、操作方便。

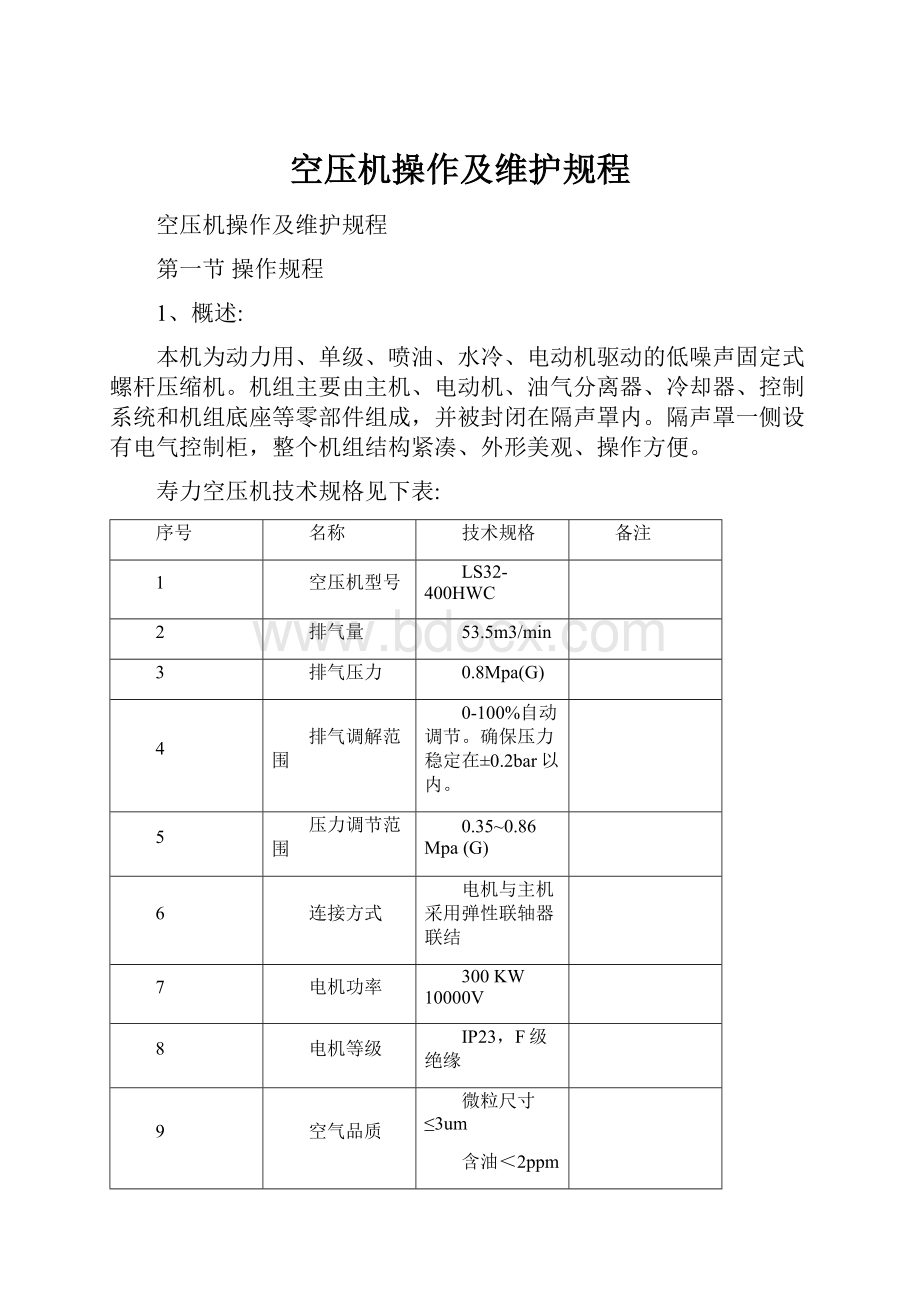

寿力空压机技术规格见下表:

序号

名称

技术规格

备注

1

空压机型号

LS32-400HWC

2

排气量

53.5m3/min

3

排气压力

0.8Mpa(G)

4

排气调解范围

0-100%自动调节。

确保压力稳定在±0.2bar以内。

5

压力调节范围

0.35~0.86Mpa(G)

6

连接方式

电机与主机采用弹性联轴器联结

7

电机功率

300KW10000V

8

电机等级

IP23,F级绝缘

9

空气品质

微粒尺寸≤3um

含油<2ppm

10

外形尺寸

4200X2210X2200

11

重量

10000KG

12

冷却方式

水冷

13

冷却水水质

满足工业用水

13

冷却水温度

30摄氏度以下

13

冷却水含水量

11.7t-17.1t

冷却水水压

2.5-4.5bar

13

运行方式

连续运转

14

排气温度

≤45℃

15

冷却水压力

0.3~0.52Mpa

16

噪音

≤82±3分贝

2、安全操作规程:

(1)操作人员事先必须经过培训,并仔细阅读和理解本说明书;

(2)安装、使用和操作,应遵守国家和当地有关的法律和法规;

(3)严禁随意改动机器的结构和控制方式,除非有厂家的认可;

(4)发现异常情况,应立即停机,并切断所有电源;

(5)周围环境中不应存在易燃、易爆、有毒和有腐蚀性的气体;

(6)维修或调整机构之前,必须停机卸压,并切断电源;

3、初次起动前的准备工作:

(1)检查电气接线是否安全可靠;

(2)按配套微电脑控制器使用说明书叙述的内容设置运行参数;

(3)往油气分离器内加油直至液面位于下视油镜的中心偏上位置;

(4)接通水管路;

(5)打开排气截止阀;

(6)接通电源起动后立即停机,检查电机的旋转方向是否与联轴器保护罩上标志的箭头方向相一致,若不一致,应重新接线;

(7)再次起动压缩机,并缓慢关闭截止阀,检查卸载压力是否与设定值一致。

若不一致,应重新设定;

(8)检查各系统工作是否正常,是否有漏油、漏气和漏水现象,是否有不正常的声音;

(9)打开排气截止阀;

(10)停机。

4、常规运行:

按初次起动的步骤检测之后,就可进入常规的运行阶段。

起动之前,先检查油位,然后按“I”键(手动模式)或“”键(自动模式),即可起动压缩机。

5、停机:

按下“0”键,即可停机。

第二节维护

1、概述:

本机所需的维护工作很少。

空气滤清器,油过滤器和油气分离器等零部件,由监控器监控,一旦出现问题,微电脑控制器会发出相应的维护信号,并通过面板系统图上的指示灯显示出来。

2、日常保养:

机组起动之前,要检查油位,如果油位太低,则需加注润滑油。

起动后,应检查各显示值是否正常。

机组升温后,检查各系统的工作情况,有无泄漏现象,有无异常声音。

3、运行50小时之后的维护:

新机组最初运行50小时后,要进行少量维修,主要是清除系统中的杂物:

(1)清洁回油管过滤器;

(2)清洁回油管节流孔;

(3)更换油过滤器滤芯;

(4)清洁控制管路上的过滤器。

4、每运行1000小时之后的维护:

(1)清洁回油管过滤器。

(2)更换油过滤器滤芯。

5、润滑油的更换:

标准机型加注的润滑油是SULLUBE润滑油。

在以下任何一种情况下,需要换润滑油:

(1)每运行8000小时以后;

(2)每一年;

(3)经油样分析或已确知被污染,润滑油需要更换。

以上三项以先到为限。

6、油过滤器的保养:

当控制器发出油过滤器的维护信号时(面板上△P2灯光闪烁),操作人员应对油过滤器进行维护,及时更换滤芯。

维护工作按以下步骤进行:

(1)用带形扳手卸下滤芯和O形圈;

(2)清洁密封表面;

(3)在新滤芯的O形圈上抹一层干净的压缩机油;

(4)换上并拧紧新的滤芯;

(5)开机检查是否漏油。

油过滤器滤芯的更换周期:

(1)每1000小时;

(2)ΔP2报警,压差超过20psig(1.4bar);

(3)每半年;

(4)每次换油。

以上四项以先到为限。

7、油气分离器的保养:

油气分离器的保养工作主要是指更换油气分离芯。

每年或当控制器发出维护信号时(△P1灯光闪烁)就应更换油气分离芯。

注意:

油气分离芯只能更换,不能清洗。

油气分离芯的更换可按以下步骤进行:

(1)停机卸压;

(2)松开固定顶盖的螺栓,搬去顶盖,卸下回油管及滤芯压板;

(3)取出二个滤芯,更换新的。

注意:

不要将滤芯法兰边上的密封垫剥离,不要取下密封垫上的金属压钉。

金属压钉起接地作用,可防止分离器内因静电作用而起火;

(4)将压板向内的一面清洗干净,然后放入新的滤芯,固定滤芯压板,接好回油管,最后固定顶盖。

注意:

两根回油管必须插到滤芯的底部,以免影响回油。

油气分离芯的更换周期:

(1)每一年;

(2)每8000小时;

(3)ΔP1报警,压差超过0.7bar(10PSI)。

以上三项以先到为限。

8、空气滤清器的保养:

空气滤清器使用一段时间之后,表面会被灰尘覆盖而使空气流阻增加。

当滤芯前后的压差达到设定数值时,控制器的面板上会显示“报警”信号。

这时,需拆下滤芯进行除尘或更换。

保养工作可按以下步骤进行:

(1)打开外板上的空滤器专用小门,解开滤芯固定卡扣,拿掉卡环,取出滤芯;

(2)除尘的方法是:

用不超过3.5bar的压缩空气自里向外吹,吹口离滤芯内表面10mm左右,同时可轻轻拍打外侧周边。

(3)滤芯的保养除了除尘之外,还应检查其是否破损。

如有破损,须马上更换。

(4)滤芯的使用寿命为2000小时左右。

在灰尘较多的地区,更换滤芯的时间要相应缩短。

9、压力调节器的保养:

压力调节器的保养工作一般只需更换挡圈、隔膜和密封垫。

保养工作可按以下步骤进行:

(1)拧开锁紧螺母,逆时针转动调节螺钉,直到弹簧松弛;

(2)取出弹簧座,弹簧和隔膜组件;

(3)取出密封垫和挡圈;

(4)松开阀盘上的螺母,取出阀盘,隔膜和螺栓等;

(5)换上新的挡圈,隔膜和密封垫;

(6)重新组装压力调节器。

10、控制管路过滤器的保养:

控制管路过滤器的保养工作主要是更换浮子组件和密封圈。

保养工作可按以下步骤进行:

(1)旋下底盒;

(2)更换过滤元件;

(3)拧松底盒下面的螺母,取出浮子组件和密封圈;

(4)更换密封圈。

注意:

在密封圈上涂抹一些压缩机润滑油,增进密封;

(5)更换浮子组件;

(6)重新组装过滤器。

11、联轴器的安装和维护:

11.1联轴器拆装与维护

(1)联轴器中一般只有弹性体失效后需要更换,更换时只需松开联结螺栓及一侧法兰的紧定螺钉,就可以进行弹性体的更换。

(2)如果需要对机头的轴承或密封进行维修服务时,不必移动电机但需要拆下联轴器。

11.2联轴器的安装要求

(1)利用百分表等工具及调整垫片(88290004-389)调节主电机和机头的伸出轴的轴间距和同轴度.要求主电机和机头的伸出轴之间的同轴度达到以下要求:

轴间距(mm)径向偏移(mm)角度偏移(mm)111.1±0.50~0.100~0.15

(2)调节达到上表要求后,紧固主电机的锁紧螺栓。

紧固后再次检查形位公差,避免紧固后产生变化,必要时重新调整。

(3)将中间连接体和弹性体放置到联轴器两法兰之间,先用手初步上紧螺栓,再用力矩板手均匀拧紧,拧紧力矩为295N·m,螺栓应涂少量中性润滑油。

12、电动机的维护说明:

12.1电动机的起动及运行

(1)初次起动

初次起动是指新安装、大修或停用1个月以上的电动机的第一次通电。

建议初次起动在电动机与压缩机机头脱开的情况下进行,即空载起动。

(2)初次起动建议检查以下项目:

a.所有临时性支撑及盖板都已拆除;

b.润滑油油量正常;

c.对地绝缘电阻不低于3(Un+1)兆欧,Un以kV为单位;

d.检查电源的相数、电压、频率与铭牌一致;

e.通风口及通风道畅通;

f.盘动电机应无异常声音;

g.接线是否正确;

h.其它影响电机正常工作的因素。

(3)点动观察电机的转向是否与标志方向一致,若不一致应停电并调换相序,使其一致。

等电机冷却至环境温度后再次起动;并在此后的2个小时内注意检查电机有无异常。

有异常时应立即断电,停止运转,并查明原因。

(4)负载起动

联接好机头与电机之间的联轴器,用手或工具盘动几圈检查有无卡住等异常情况及声音。

一切正常后启动机器,此后的4小时内频繁检查电机的电流及各部位的温度,并记录电机及机器的运行状况,发现异常时应立即停机。

(5)起动次数

电机在冷态允许连续起动2次,热态仅允许起动一次,起动间隔不应小于4小时,以防电机过热损坏绝缘。

12.2停用期内的维护

电机计划停用一个月以上时应定期给电机加热或通热风(80℃干燥空气),使电机保持干燥状态。

加热可利用电机上附带的空间加热器。

无空间加热器时,可使用100或150瓦灯泡数个置于电机内通电。

12.3电动机的维护、修理

(1)使用环境应经常保持干燥,电机表面应保持清洁,通风口及通风道应保持畅通,无灰尘、纤维等阻碍。

(2)制定一个切实可行的维护计划,定期检查电机的轴承是否有良好的润滑。

有关润滑脂的加注情况参见电机附加铭牌。

(3)不得堵塞电机的进出风口,并定期检查、清理电机进出风口的杂物,以保证电机正常散热。

(4)电机出现故障时,建议用户与寿力公司或代理商联系,不要私自拆装。

唐山文丰山川轮毂有限公司炼钢厂

2010.12