中心带圆孔方板均匀受压的模拟分析报告文案.docx

《中心带圆孔方板均匀受压的模拟分析报告文案.docx》由会员分享,可在线阅读,更多相关《中心带圆孔方板均匀受压的模拟分析报告文案.docx(19页珍藏版)》请在冰豆网上搜索。

中心带圆孔方板均匀受压的模拟分析报告文案

《材料成型软件应用》

课程上机报告之二

题目:

中心带圆孔方板均匀受压的模拟分析报告

专业:

材料成型及控制工程

班级:

2014级

学号:

2014

姓名:

一、问题描述

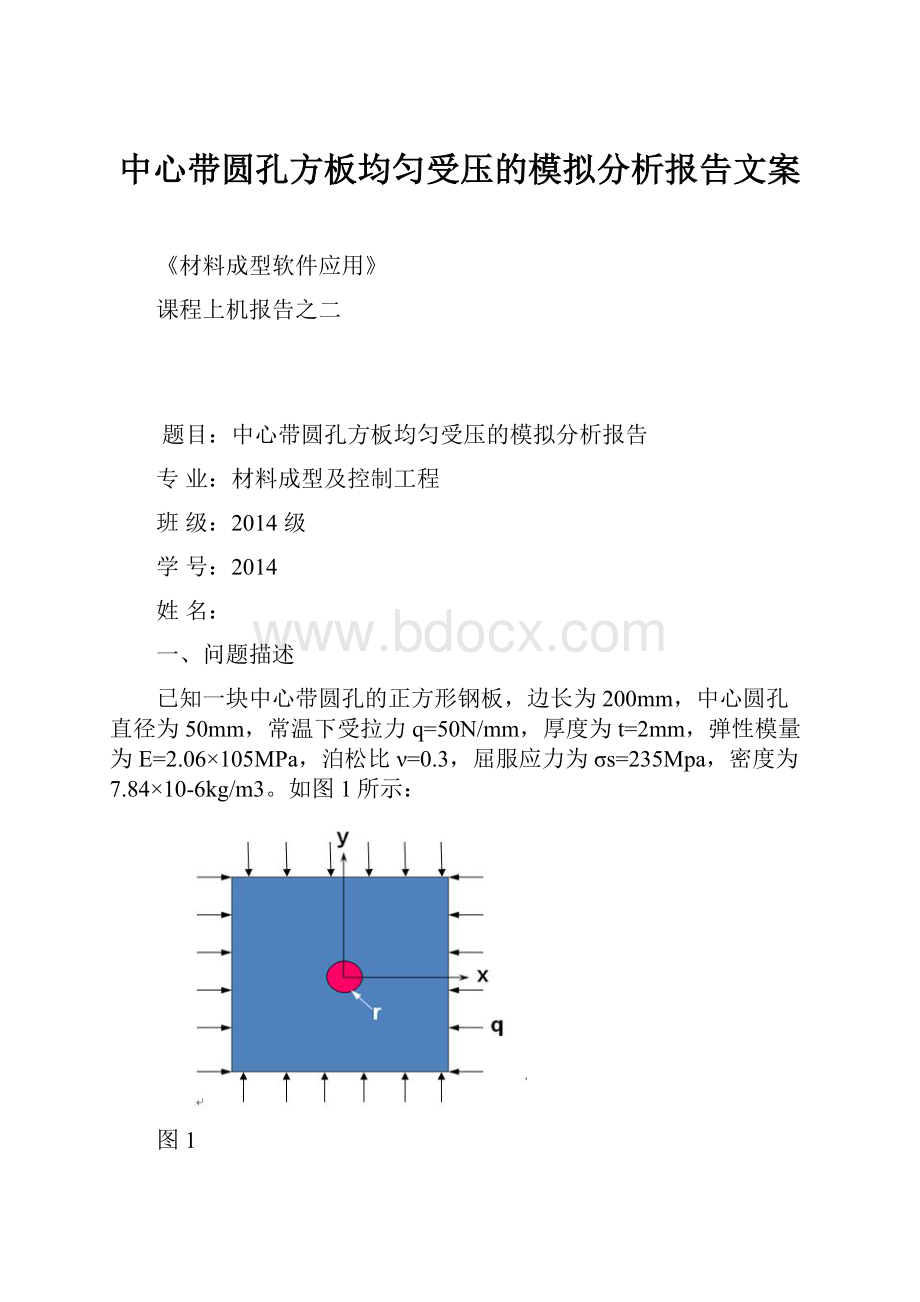

已知一块中心带圆孔的正方形钢板,边长为200mm,中心圆孔直径为50mm,常温下受拉力q=50N/mm,厚度为t=2mm,弹性模量为E=2.06×105MPa,泊松比ν=0.3,屈服应力为σs=235Mpa,密度为7.84×10-6kg/m3。

如图1所示:

图1

二、问题分析

因为中心带圆孔的正方形钢板对称,所以简化分析1/4个正方形钢板即可。

在ANSYS建模时,以正方形钢板两边中线为基准,将方板均匀分成4部分,选取其中一部分进行分析,如图2所示:

图2

可以先建立模型,划分网格,再加载荷最后模拟结果。

三、模拟计算过程

1、定义文件名称

GUI:

UtilityMenu>File>ChangeJobname

在弹出的对话框中,在输入栏中输入Square-hole。

2、参数选择

GUI:

MainMenu>Preferences

操作后弹出对话框,选择structural,单击OK。

如下图3所示。

图3

3、定义单元

GUI:

MainMenu>Preprocessor>ElementType>Add/Edit/Delete

操作后弹出对话框,单击Add按钮。

在弹出的对话框中左边选择StructuralSolid,右边选择Brick8node185单元,单击OK,如图4所示:

图4

4、定义材料属性

GUI:

MainMenu>Preprocessor>MaterialProps>MaterialModels

操作后弹出对话框,选择Structural>Linear>Elastic>Isotropic,弹出对话框,在EX中输入2.06e5,PRXY中输入0.3,单击OK。

如图5所示:

图5

再选择Favorites>LinearStatic>Density,弹出对话框,在DENS中输入7.84e-6,单击OK,如图6所示:

图6

选择Structural>Nonlinear>Inelastic>RateIndependent>IsotropicHardeningPlasticity>MisesPlasticity>Bilinear,弹出对话框,在YieldStrs(屈服强度)中输入235,单击OK。

如图7所示:

图7

5、建立几何模型

建立正方形:

GUI:

MainMenu>Preprocessor>Modeling>Create>Areas>Rectangle>ByDimensions

弹出对话框,输入X1,X2,Y1,Y2为0,100,0,100,单击OK。

如图8、图9所示:

图8

图9

建立圆形:

GUI:

MainMenu>Preprocessor>Modeling>Create>Circle>SolidCircle

弹出对话框,输入Radius=25,单击OK。

如图10、图11所示:

图10

图11

从正方形中减去圆形:

GUI:

MainMenu>Preprocessor>Modeling>Operate>Booleans>subtract>Areas

出现拾取框,选中正方形,单击OK,再次出现拾取框,选中圆,单击OK。

如图12、图13、图14所示:

图12

图13

图14

拉伸图形:

GUI:

Modeling>Operate>Extrude>Areas>ByXYZOffset>输入0,0,2>OK,使图形由长方形变为长方体,如图15、图16、图17所示:

图15

图16

图17

6、划分网格

GUI:

Meshing>MeshTool>GlobalSet>SIZEElementedgelength2.5>OK>Mesh,如图18、图19、图20所示:

图18

图19

图20

7、添加载荷

Preprocessor>Loads>DefineLoads>apply>DisplacementoneAreas,如图21、图22所示:

图21

图22

Preprocessor>Loads>DefineLoads>Settings>ReplacevsAdd>constraints

在选择UX,Addtoexisting如图23所示:

图23

下一步骤同理,如图24、图25、图26

图24

图25

图26

8、添加力Preprocessor>Loads>DefineLoads>apply>Pressure>onAreas

选择两个面单击OK在弹出对话框中VALUE处输入-25,如图27、图28所示:

图27

图28

9、求解:

GUI:

Solution>AnasysisType>NewAnasysis>对话框中选择Static>OK如图29所示,Solutio>Slove>CurrentLS,结果如图30所示:

图29

图30

四、模拟结果分析

1、等效应力:

GUI:

GeneralPostProc>PlotResul>contourplot>NodalSolu>Stress>vonMisesstress>OK,如图31、图32所示:

图31

图32

从图32可知,应力出现在中心圆孔的周围,沿着圆半径向外方向,应力逐渐减小,靠近圆孔中心的等效应力最大,其值为53.0669Mpa,边缘处的等效应力最小,最小值为24.9479Mpa。

2、等效位移:

GUI:

GeneralPostProc>PlotResul>contourplot>NodalSolu>DOFSolution>Displacementvectorsum>OK,如图33、图34所示:

图33

图34

从图34可知,在靠近中心圆孔部位的等效位移比较小,最小值为0.15034mm,沿着圆孔直径往外离圆孔越远等效位移越大,角落处等效位移最大,最大值为0.19722mm。

3、应变:

GUI:

GeneralPostProc>PlotResul>NodalSolu>ElasticStrain>vonMiseselasticstrain>OK,如图35、图36所示:

图35

图36

从图36可知,离中心圆孔近的地方应变大,最大值为0.256*10-3,离中心圆孔越远应变就越小。

五、分析结论

由模拟结果分析中可以总结出:

1、等效应力在离中心圆孔处越近应力最大,越往边缘则应力就小2、中心圆孔附加位移最小,越往边缘位移越大3、中心圆孔周围等效应变最大,越往边缘越小。

在中心圆孔周围所受到的应力和应变最大,所以在整个钢板中,是最危险的,但是该区域面积较小,随着远离圆孔,所受应力应变逐渐减小。

中心圆孔处的位移较小,位移带围绕着圆孔均匀分布,在板料的四个角处发生的位移最大,该方板尖角处最容易产生变形和失效。

所以要根据圆孔周围的应力应变情况来合理设计选材。

六、总结

这次中心带圆孔方板均匀受压的模拟分析的上机实验中,通过了ANSYS软件我可以清晰的看出钢板载荷作用下的受力情况,等效位移和应变的情况,对模型设计建造有着重要的影响。

同时在这次建模中设置载荷时遇到了操作的困难,这方面要认真去学习提高。

当然还学习到了对模型的模拟结果分析,这是这次上机实验中最大的收获。

通过模拟结果分析可以很方便的分析出材料变形的程度和预防变形的功能,设计材料时要考虑它的变形量的影响。