铜基体镀镍金层变色机理分析报告及改善途径.docx

《铜基体镀镍金层变色机理分析报告及改善途径.docx》由会员分享,可在线阅读,更多相关《铜基体镀镍金层变色机理分析报告及改善途径.docx(23页珍藏版)》请在冰豆网上搜索。

铜基体镀镍金层变色机理分析报告及改善途径

铜基体镀镍/金层变色机理分析及改善途径

张勇强1,陈阳2

(1.四川华丰企业集团有限公司,2.西南科技大学四川绵阳621000)

摘要:

本文对发生电连接器镀金接触体表面的红(黑)斑点现象进行了描述,结合的微观分析手段,对电化学腐蚀原理和铜合金基体镀镍镀金产品大气腐蚀失效的机理,从化学热力学和化学动力学两个层面进行了分析和验证;对大气腐蚀表现与镀金层厚度的非线性关系进行了探讨,从内生变量(内因)和环境变量(外因)改善入手,寻求解决该类问题的思路及具体方法,以减少大气腐蚀引起的不必要损失。

关键词:

镀金层变色;红斑;黑斑;电化学腐蚀;能谱仪;电解质;湿度;腐蚀动力学

1.引言

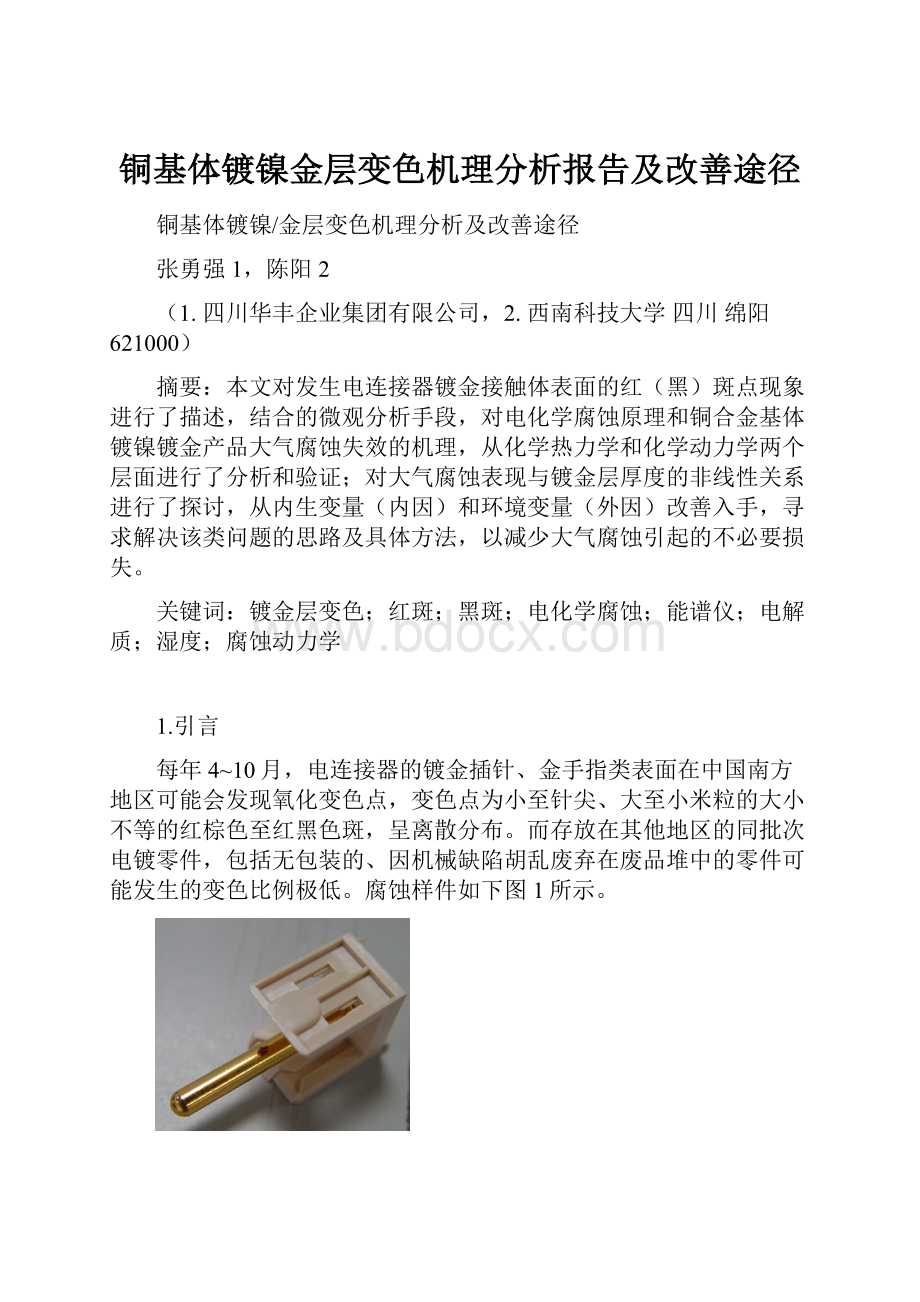

每年4~10月,电连接器的镀金插针、金手指类表面在中国南方地区可能会发现氧化变色点,变色点为小至针尖、大至小米粒的大小不等的红棕色至红黑色斑,呈离散分布。

而存放在其他地区的同批次电镀零件,包括无包装的、因机械缺陷胡乱废弃在废品堆中的零件可能发生的变色比例极低。

腐蚀样件如下图1所示。

图1产生腐蚀斑的Cu/Ep.Ni1.3Au0.80产品

图2Cu/Ep.Ni1.3Au1.3镀件的腐蚀斑点

另外,在加速腐蚀试验和模拟大气腐蚀试验,以及客户投诉变色的统计,发现一个有趣的现象:

变色与镀金层厚度没有线性关系,即相同的铜基体上、以相同体系镀镍液镀相同厚度底镍1.3μm后镀金,虽然抵抗盐雾、硝酸蒸汽腐蚀的能力与镀金层厚度正相关,但在大气中存放变色的表现却不同步:

最易出现变色斑的镀金层厚度区域是0.25~0.80μm,0.80μm以上乃至2μm厚的镀金层,受潮情况下也不可避免出现变色斑,只是发生概率低些;而0.25μm以下镀金层,特别是0.10μm左右的闪金层在大气中出现变色斑的概率,相比0.25~0.80μm厚镀金层,出现变色斑点的概率也要低得多。

相对而言,盐雾试验和硝酸蒸汽试验中所表现出的抵抗能力却必然与镀金层的厚度成正相关。

2.原因和机理分析

2.1能谱分析变色点化学成份

镀金层产生变色点的零件电镀批次的电镀过程参数与正常表现的同类产品相同,可能的差异是电镀后的清洗水质不同或者烘干程度、电解质等极性物质污染。

图1和图2均为黄铜基材镀厚度50μin以上的镍,然后图1件镀金0.76μm、图2件镀金1.3μm。

利用扫描电子显微镜能谱仪(SEM﹠EDS)对图1、图2插针镀层正常部位则仅检出金(Au)元素,表明正常情况下该分析方法不会带来干扰信息。

对多个黑斑中心部位进行分析,结果见表1及图3显示:

黑斑处镀层结构呈疏松隆起状态,已发生了腐蚀,且其表面成份中均检测出含量较高的强腐蚀性的硫(S)或氯(Cl)、氧元素为金属件的外来元素,其他本在金镀层和底镍层下的铜、锌等元素,也大量出现在腐蚀点中,底镀层的镍元素有少量在腐蚀物中。

说明腐蚀穿过底镀镍层发生,腐蚀产物中的金属元素主要来自基材、非金属元素主要来自镀件污染或大气。

序号

元素名称

相对含量(wt%)

黑斑部位

正常部位

测试位置1

(图3所示)

测试位置2

(图4所示)

测试位置3

(图5所示)

测试位置4

(图5所示)

1

氧(O)

6.5

4.8

/

2

铜(Cu)

36.4

32.5

0.4

/

3

锌(Zn)

18.6

41.7

74.8

/

4

金(Au)

18.7

7.2

3.8

100.0

5

硫(S)

14.5

9.5

/

/

6

氯(Cl)

0.5

1.1

11.1

/

7

钾(K)

2.0

0.8

/

/

8

钙(Ca)

0.7

/

/

/

9

镍(Ni)

2.2

2.4

2.7

/

备注

1.能谱仪所能检测元素从B5~U92;相对检测灵敏度≥0.2%

2.该分析为X射线能谱无标样定量分析,分析结果取重量百分比小数点后一位数字

图3腐蚀斑1的SEM图片

图4插针黑斑2部位SEM照片图

图5插针黑斑3和正常点4

2.2发生腐蚀的类别界定

腐蚀是由于是氧化或化学反应使金属表面逐渐劣化的一种化学过程。

化学腐蚀一般只发生在纯的或单相的金属上或非金属上,比如银表面与硫化物的接触变色。

一般情况金属发生的腐蚀不是纯粹的化学腐蚀,而主要是包含着化学腐蚀过程的电化学腐蚀。

本案中的镀金层变色斑从成因上讲是在镀层的孔隙和损伤处形成镀层金属与基体金属的异金属电偶腐蚀,也称异金属接触腐蚀。

连接器金属接触表面腐蚀的发生,取决于镀层完整性和化学活性。

为了保持低的接触电阻,要求接触表面长时间地保持稳定,表面应电镀或复合涂覆一层贵金属(如金)。

镀覆贵金属可以抑制表面化学腐蚀,但却增加了电化学腐蚀的倾向。

腐蚀的速度受多方面因素影响。

镀金层本身是不会发生腐蚀的,但因镀金层受成本和机械性能限制,一般厚度低于2.5μm,通常在1μm以下,且一般基材表面不平整并存在各种缺陷,因此镀层存在比较多的孔隙。

潮湿等情况下,孔隙下的底层或中间层作为原电池阳极发生腐蚀,形成腐蚀物通过孔隙扩散到作为阴极的金镀层表面,形成变色点,再积累成变色斑。

2.3电化腐蚀原理和对腐蚀原理的简单实验证明

2.3.1电化学腐蚀原理

电化腐蚀是一种类似于电池反应原理的电解过程,,产生电化腐蚀必须具备四个要素:

电解质、阳极、阴极和电流通道(图6)]。

图6 产生电化腐蚀必须具备四个要素

而腐蚀程度取决于下列条件:

周围环境温度、环境中极性物质组成、湿度、腐蚀生成物的种类。

当相对湿度超过60%,含可溶气体如二氧化碳的水汽凝结在接触表面,形成弱酸性导电水膜(肉眼一般观察不到)。

如周围气体中有氯气、二氧化氮、二氧化硫、硫化氢等存在或者表面沾附手汗,就溶解进入水膜形成更强电解质的腐蚀介质。

局部的阳极和阴极是在接触表面镀覆层中的裂纹和微孔处产生的,微孔底部的贱金属形成阳极,而贵金属涂覆层形成阴极。

最后,由于涂覆层、界面、基体金属、电解质都具有导电性,这样电流通道便形成了。

腐蚀速度与腐蚀生成物有关。

铜腐蚀物多微孔,使得水继续渗透。

而且它还与水发生反应生成更多的化合物,又进一步加快了腐蚀。

镍腐蚀物多不透水汽,紧紧附着在金属表面,形成了一层水汽阻挡层。

结果,镍的电化腐蚀往往得到了自我抑制。

这也是选择镍作为金与铜基材之间阻挡层的理由。

总之,如果四个必要条件同时具备,就会发生腐蚀。

阳极、阴极、电流通道是内因,形成电解质的潮湿和腐蚀性的极性物质是外因。

当然因为清洗不彻底留在镀层微孔中的电解质,也要算作内因。

外因通过内因发生作用,产生电化学腐蚀。

2.3.2电化学腐蚀原理的简单实验证明

2.3.2.1实验器材

约200mm长度铜基材,全镀镍打底大于1.5μm,然后半边镀金,半边镀锡的样本8条,如图片7;约200mm长度铜基材全镀镍打底大于1.5μm,全镀锡的样本,如图8;1000ml烧杯,装酸性硫酸铜溶液500ml,含硫酸100g/l,硫酸铜2g/l;含CrO320g/l的溶液500ml。

图7铜基材全镀镍打底后半边镀金半边镀锡样本8条

图8铜基镀镍底镀锡样本

图9铜基镀镍底半边镀锡样本

2.3.2.2实验过程描述

2.3.2.2.1将图7和图9的样本浸入酸性硫酸铜溶液中,室温、5秒钟以后取出,用清水洗净观察,如图10和图11所示:

图10浸入酸性铜溶液的样本

图11反应5秒取出清洗后外观

图12反应30秒取出清洗后外观

2.3.2.2.2然后将有铜沉积的样件浸入稀铬酸溶液中(图13),样件镀金部分恢复为初始外观而镀锡区域已明显腐蚀(如图14),镀锡件浸入到该铬酸液中相同时间没有变化:

图13稀铬酸褪除铜过程

图14褪铜后样本的外观(镀锡部分腐蚀)

2.3.2.2.3将图8的样本浸入酸性硫酸铜溶液中,如图13。

室温,5秒钟、30秒和2分钟取出清水洗净观察,到2分钟时铜的沉积才有部分明显发生,见图15所示。

图15浸2分钟有少量沉积铜的镀锡样本

图16镀锡样本浸入酸性铜溶液中2分钟

2.3.2.3实验结果解读

图13/14单独的镀锡层在含硫酸铜2g/l的酸性的铜溶液中,发生锡与铜的置换反应,界定为化学反应,速度比较慢,2分钟时间只有极淡的沉积铜的颜色。

图10/图11/图12有镀金/镀镍/镀锡界面的镀层样本,在硫酸铜2g/l的酸性的铜溶液中,因为电位差关系,镀锡区域成为原电池的阳极,镀镍镀金区域成为原电池的阴极。

初始5秒钟,作为阳极的锡层中电子以电场的速度传输镀金/镀镍区域表面,将铜还原到镀金/镍表面,而锡表面发生腐蚀溶解,短时间无沉积;在阴极表面铜沉积到一定程度时,原镀金区域和镀锡区域电位差降低,电化学反应得到一定抑制,阳极区域的锡表面开始表现出明显的置换反应,有铜在锡区域沉积。

可见,电化学腐蚀相比化学腐蚀更容易发生。

本案镀金层的腐蚀与此实验的区别在于,实验中的阴极反应是铜的还原,阳极反应是锡的溶解;而镀金层与铜/镍体系的电池腐蚀的阴极反应是金层表面水膜中的氧分子还原,阴极反应是孔隙中铜、锌、镍等贱金属原子的氧化。

2.4金属腐蚀与环境湿度的相关经验曲线图

一般通讯产品镀金层的组合是Cu/Ep·Ni1~4Au0.05~0.8,孔隙的存在不可避免,有的孔隙甚至直达铜基体。

由于铜、镍与表层的金之间存在较大的电位差(电偶),当孔隙内存在盐类、酸类、水汽时,就具备原电池条件,产生电偶腐蚀(电化腐蚀)。

只要相对湿度达到80%,不管污染情况如何,都会产生腐蚀。

相对而言,铜基体上只镀镍,由于是小电位差的阳极性镀层,且镍自身易于钝化,在湿热空气中能保持铜基体不腐蚀,只是镍层会失去些光泽。

图17所示为钢铁腐蚀速度与所处环境的相对湿度的关系[2],表明湿度对腐蚀发生具有最大的影响力。

当空气,铜合金相对钢铁而言,空气中发生电化学腐蚀加速的湿度略高一些,在RH70%时腐蚀速度指数增加;当空气湿度降低到40%以下时,基本可以抑制铜合金发生电化学腐蚀的发生。

2.5本案镀金层变色(腐蚀)化学动力学过程分析

潮湿大气下,金属表面会产生肉眼不可见的薄水膜,厚度在10μm以下。

在被水膜润湿着镀金层孔隙内,铜和锌、镍等原子失去电子,形成水合铜离子和水合镍离子等;孔隙外侧在金层表面,氧气与水分子一起从金层表面获得来自相对的贱金属的电子成为氢氧根离子。

顺着孔隙从外(金)到内(镍、铜),存在由负而正的电场,吸引孔隙内部的水合阳离子往外电迁移,并且因残留电解质或污染物而加强。

当水合铜、镍离子扩散到外侧时,与氢氧根离子和空气中的CO2、SO2、Cl2和表面沾污手汗中NaCl等反应,形成不确定比例的碱式碳酸铜、氢氧化镍、亚硫酸盐、卤化物等混和物,脱水后变成氧化铜、氧化镍、碳酸铜、碳酸镍等深色物质,在金黄色的背景下,呈红色斑点状;当厚度积累到一定程度,就呈黑色斑点。

并且在孔隙附近“腐蚀—扩散—再腐蚀—再扩散……”,微观上如火山喷发的形态。

孔隙内侧的反应:

Cu+H2O-e→Cu(H2O)n2+

Ni+H2O-e→Ni(H2O)n2+

Zn+H2O-e→Zn(H2O)n2+

………

在清洗未尽的残余电解质如氯化镍、柠檬酸钾等作用下加速。

孔隙外侧的反应:

H2O+O2+e→OH-Cu(H2O)n2++CO2+OH-→[Cu(OH)2]k·[CuCO3]m.(H2O)n→CuO·CuCO3

Ni(H2O)n2++OH-→Ni(OH)2.(H2O)n→NiO

Zn(H2O)n2++OH-→Zn(OH)2.(H2O)n→ZnO

随孔隙外侧的氧化物累积,斑点由红而黑,并嵌入孔隙口部、扩大孔隙的空间。

所以腐蚀斑去除后,可能出现不规则的凹坑。

3.镀金件变色影响因素的加速试验效果和大气存放的关联性验证

用NSS、AASS、CASS盐雾试验可以快速测试铜基材镀镍/镀金层的抗蚀性,腐蚀的表现是轻微时挂上盐霜、严重时产生铜绿。

但对大气中变色情况,这三个试验是不能模拟的。

采用恒定湿热和交变湿热试验,速度较慢,得到的腐蚀点也不完全重现大气中存放产生的红黑班。

通过试验表明,用少量冰醋酸和水汽营造的气氛,或潮湿试验在35~45℃可以再现大气中的变色。

包括已变色的表面,经过清除后,在原出现变色点的位置,再次变色,是否优于其他多种抗蚀性试验,包括醋酸加速盐雾试验AASS,可以探讨。

3.1光照下的密封玻璃容器醋酸潮湿试验描述

在夏天的中午,先在8升干玻璃燥器底面倒入10ml水,放置装有5ml的冰乙酸的小烧杯在下层。

置带孔隔板,上层放各种镀金件,整个实验装置放在太阳光下。

下午2点半放入,半小时后,温度达到并维持38℃。

4小时后,0.5μm左右镀金层出现小红点(下斑)。

次日早晨观察,1.27μm以下镀金层都出现红点;三天以后,镀金1.8μm的产品出现红点。

3.2干燥的酸性环境腐蚀试验

取各种方式电镀的各种厚度的镀金产零件,放入聚乙烯塑料袋,同时放入三袋10g装的硅胶干燥剂。

然后放入被5ml冰乙酸浸透的纸板后,鼓气封口。

经过三个月的高低温存放,未出现变色点。

3.3纸质包装加速试验

取各种铜基体,镀镍2μm后和4μm后,镀各种厚度的金层,并留只镀镍的样品对比。

所有样品放入牛皮纸信封后,再装入小纸箱中封口。

放入底层注水的两层透明玻璃容器的上层,水浴加温,在20℃~45℃、相对湿度55%~95%之间做潮湿试验。

放在纸箱和信封中,是为了避免金属零件结露影响试验重复性和再现性。

观察结果是,除非镀金层达到2μm以上,在45℃、相对湿度90~95%情况下24小时,所有镀金层都出现不同比例的变色;相反,没有镀金只镀镍的零件无一变色。

3.4干燥与潮湿环境条件对铜基镀镍镀金件影响的对比试验

抽取与变色零件同样镀层组合和金层分别为0.1μm、0.5μm两种厚度的镀金零件分成两组、经充分清洗干净并确认彻底干燥后在其中一组的包装袋内放置了干燥剂进行了在湿热箱中进行加速潮湿环境试验对比。

结果显示放置了干燥剂的镀金零件抗氧化能力明显强于未放干燥剂的零件(未放置干燥剂的镀金零件组表面72小时后0.5μm金层厚度的镀件表面开始出现变色点,而0.1μm金层厚度的镀件表面出现大面积铜绿腐蚀。

见图8),说明空气潮湿和包装不规范是导致镀件金层变色的主要原因,看似封闭的PE袋中的镀金件比开放在湿热机中容易腐蚀得多,因湿汽的水以气体形式可通过PE膜孔隙进入袋内,凝结为水膜、水珠等液体引起金属腐蚀;而液体形式的水不能透过PE膜扩散到袋子外,所以在袋子内湿度更高。

所以,没有防潮的塑料袋包装可能带给镀层更多的腐蚀风险。

图18包装袋内放置干燥剂对比潮湿实验

为了进一步验证图1零件的变色首要原因是潮湿,2007年4月6日,从数量为3200件的一批镀金插针中抽取的200件作为实验样件。

样件底镍层厚度2.3~2.8μ,金层厚度为1.28~1.32μ,再分为两组(100件),其中一组在封口的塑料袋内放置干燥剂,另一组也在封口的塑料袋内但不放干燥剂。

两组样件同时放置在电镀车间(较高腐蚀气体环境)连续有蒸汽喷出的蒸汽阀门上方。

在108小时后未放置干燥剂一组镀件表面开始出现变色点,见下面图19:

图19包装袋内放置干燥剂对比潮湿实验

3.5基体粗糙度影响

镀件基体表面粗糙度是影响镀层孔隙率的主要因素之一:

基体粗糙度越大,镀层孔隙率越高,在潮湿条件下更容易出现电化学腐蚀。

这已是业界共识,不作赘述。

基体粗糙的情况下,为了降低镀层的孔隙,采取电解抛光和高整平酸性镀铜的工艺来补偿,虽是行之有效的措施,但也受到操作空间增大、设备投入增加、生产效率降低、更多质量变数的问题困扰。

4.铜基体上镀金变色的抑制和防止

腐蚀电池的发生的速度若以腐蚀电流表征,有一个基本公式:

Icor=(E0c-E0a)/(Pc+Pa+R)

式中,Icor为腐蚀电流,E0c为阴极初始电位,E0a为阳极初始电位,Pc为阴极极化度,Pa为阳极极化度,R为阴极和阳极间溶液的电阻。

分子是阴极和阳极的起始电位差,表示腐蚀电池工作的推动力;分母是腐蚀电池工作的总阻力,包括阴极反应、阳极反应的阻力和欧姆电阻R。

如前面2.3所述,电化学腐蚀中阳极、阴极电位差是内因,清洗不彻底留在镀层微孔中的电解质,也算作内因;周围潮湿和腐蚀性的极性物质、氧气存在是外因;孔隙是电流通道,是外因通过内因发生作用,产生电化学腐蚀的场所。

要抑制或防止电化学腐蚀引起的变色红黑斑产生,在承认初始电位差的前提下,应该从内因到外因同时予以改善:

提高阴极和阳极极化、增加腐蚀通道的欧姆电阻。

4.1提高阳极极化,提升镀件自身的防腐蚀能力

4.1.1改变底镍层厚度以改变镀层与基体的阴阳极关系

在铜合金基体上镀金,通常在两者之间镀镍作为阻挡层,减少镀层直通基体的孔隙的同时,利用镍的化学稳定性,减少电化学腐蚀的发生,这是业界基本的认识。

不仅限于此,笔者认为,当镍层厚度达到一定程度时,不仅阻断镀金层和铜基体间的腐蚀电流通路,更可以成为表面金层和基材原电池共同的阳极,使原来发生阳极腐蚀的铜基体变成阴极得到保护,至少利用短程的阴极地位去平衡掉相对长程的阳极地位。

根据实验推测,普通镍需要达到5μm左右才能基本达成这样的目的。

对于前述铜基体镀镍2μm以上再0.2μm以下闪金情况下,抗大气腐蚀的能力强于同条件下0.2-0.8μm镀金层的原因,可理解为:

①镀闪金层为不完全覆盖下,铜基体与金原子的原电池电流路径,相对镍与铜基体的原电池电流路径是又细又长,因而铜的腐蚀弱化;②镍的表面暴露,腐蚀电流分散且镍本身钝化,所以抗变色能力增强;③表面的镀金层很薄时,金层已不连续,原来的大阳极(金)小阴极(孔隙底的铜)得到稍微缓解,腐蚀强度降低。

但是盐雾和二氧化硫等混合气体试验时,铜基与金层相对细长的路径马上被强电解质短路,镀镍2μm作用有限,镀金层薄可以形容为几乎无遮拦,这样条件下薄镀金层的耐蚀性又极低。

4.1.2从化学热力学层面分析不同镍(合金)中间层与镀金层和铜合金基体的阴阳极关系

基体的铜合金相对镀金层,无疑是阳极性。

而是间的镍层,相对于铜基材,也是阳极性的。

用非晶态化学镍磷合金、电镀镍钨磷合金和纳米晶态的钨镍合金镀层,取代纯镍或含硫镍,电极电位无论向更正或更负的方向移动,相对基体铜合金,其阳极地位是否会发生变化?

一般腐蚀发生的酸性介质条件下,铜的标准电极电位是E°Cu2+/Cu=0.337V[3],镍的标准电极电位是E°Ni2+/Ni=-0.25V[4],磷的标准电极电位是E°H3PO2/P=-0.508V[5],钨的标准电极电位是E°W3+/W=-0.090V[6],合金的标准电极电位不能准确测定,但变化的趋势可以预测:

镍磷的电极电位应该低于镍的,镍钨的电位高于镍。

以下是在0.3mol/l的醋酸条件下,通过Tafel曲线获得的腐蚀电位:

4.1.2.1青铜丝化学镀镍磷层(含磷质量比例11wt.%即20at.%)40μm以上厚度,可视作镍磷合金,腐蚀电位-0.333V,腐蚀电流1.915×10-10A,如下(图20)。

4.1.2.2紫铜电镀镍钨磷腐蚀电位-0.284V,腐蚀电流2,391×10-5A,如下(图21)。

4.1.2.3青铜镀镍腐蚀电位-0.315V,腐蚀电流1.546×10-5A,如下(图22)。

4.1.3从腐蚀动力学角度,通过改变中间镍层的化学成份,以其初始阶段的腐蚀产物提高铜、镍等阳极腐蚀的极化率,即提高腐蚀公式中的Pa,从而抑制电池腐蚀的进程。

以镍磷、镍钨合金为例分析:

在发生电化学腐蚀时,孔隙中Ni优先溶解,P富集在腐蚀界面,强烈水解生成H2PO2-并吸附在腐蚀界面;H2PO2-具有很强的还原能力,能将Ni2、Cu2+还原并吸附在界面质点上,阻碍金属离子的水化过程,也就抑制了金属的电化腐蚀。

而钨可形成难溶于水的钨酸胶体吸附在腐蚀界面,同样抑制电化学腐蚀发生。

理论上讲,利用非晶态镍磷合金、镍钨磷合金和纳米晶态的钨镍合金镀层强烈致钝特性、无晶间腐蚀、远超普通镍和含硫镍镀层的耐蚀性,取代纯镍或含硫镍作镀金的底镀层,以2μm左右的厚度就可以大幅提高铜基体镀金件的耐大气腐蚀、NSS腐蚀、AASS腐蚀、硝酸气氛腐蚀的能力。

4.1.4非晶态镍磷合金、镍钨磷合金和纳米晶态的钨镍合金镀层的化学镀和电镀工艺探讨

非晶态镍磷合金可以无电解和电解沉积两种方式获得,非晶态的镍钨磷合金和纳米晶态的镍钨合金可由电镀方式获得。

无电解沉积镍的含磷量最高可达13%且在六个加料周期内相当稳定,电镀镍磷、镍钨磷的成分比例除与溶液成分相关外、电镀的电流波型和密度影响不可忽视。

4.1.4.1无电解沉积(高磷)非晶镍磷的工艺[7]:

NiSO4·7H2O25~30g/L

NaH2PO2·H2O20~25g/L

乳酸(C3H6O3)80%25~30mL/L

丙酸(CH3CH2COOH) 2~2.5mL/L

铅离子Pb(C2H3O2)22PPM

pH值4.5~5.0

温度85~90℃

铜合金表面化学镍前预镀镍0.5μm作催化。

4.1.4.2电解沉积(高磷)非晶镍磷的参考工艺:

化学组份

含量(g/l)

NiSO4·6H2O

230-330

NiCl2·6H2O

45-65

NaH2PO2·H2O

60-90

H3BO3

40-50

糖精钠

0.8

十二烷基硫酸钠

0.03-0.08

PH

1-2(最佳1.5)

JC(Rack)

1-10A/dm2

θ

60-70℃

阳极

镍板/镀铂钛网

电镀镍磷合金的磷含量随PH值降低而升高、随NaH2PO2·6H2O含量增加而升高、随镀液温度的降低而升高,相应镀层的耐蚀性也增加。

但含磷量随PH值和NaH2PO2·6H2O、镀液温度的变化也不是线性的,达到一定高值后会降低,而且电流效率、镀层的机械性能也须综合考虑。

由于PH值低于2,正式的生产使用H3PO2代替NaH2PO2·H2O配缸和补加。

4.1.4.3电解沉积非晶镍钨磷的工艺[8]:

化学组份(含量g/l)

NiSO4·6H2O

80

Na2WO4·2H2O

170

NaH2PO2·H2O

20

柠檬酸C6H8O7

230

H3BO3

20

糖精钠

0.8

十二烷基硫酸钠

0.1

PH

6

JC

5A/dm2

θ

60℃

阳极

镀铂钛网

pH值显著影响钨酸盐的溶解,pH2-3时,钨酸呈浅黄色不溶状态,不能用作电镀;加KOH提高溶液pH值,钨酸缓慢溶解,当pH值在4.8~5.0时,钨酸快速溶解,溶液基本变清,这时可以进行电镀。

随pH提高,镀层中钨的含量提高,但磷的含量降低;镀液温度提高,钨的含量可提高,磷含量会降低;络合剂柠檬酸增加,镀层中含镍量降低而含钨量提高。

该三元合金体系变化非常复杂,目前镀层质量稳定性还不能与化学镀镍磷、电镀镍磷相比。

4.1.4.4电解沉积镍钨的工艺[9]:

钨酸钠l00g/L,氨基磺酸镍l0~100g/L,柠檬酸70~130g/L,氨水适量,温度70℃,Dk5A/dm2、15A/dm2、20A/dm2。

随pH值的提高,镀层中钨的含量提高;络合剂柠檬酸钠增加,镀层中含镍量降低而含钨量提高。

镀液温度提高,钨的含量可提高;目前镀层质量稳定性还不能与化学镀镍磷、电镀镍磷相比,但比镍钨磷三元合金稳定,镀层含钨量可达50%。

钨含量在高于43%时,镀层呈非晶态或纳米晶态,耐蚀性更高,与化学镀高磷镍相近。

电沉积镍钨合金的晶态与镀液金属离子含量、电镀电流密度间的关系如图13。

图23镍钨合金的晶态与镀液金属离子含量、电镀电流密度间的关系

从电镀成本看,镍钨比