1整套启动方案.docx

《1整套启动方案.docx》由会员分享,可在线阅读,更多相关《1整套启动方案.docx(28页珍藏版)》请在冰豆网上搜索。

1整套启动方案

河北钢铁集团九江线材有限公司

汽机分系统、整套启动调试方案

河北荣威安装工程有限公司

2011年7月

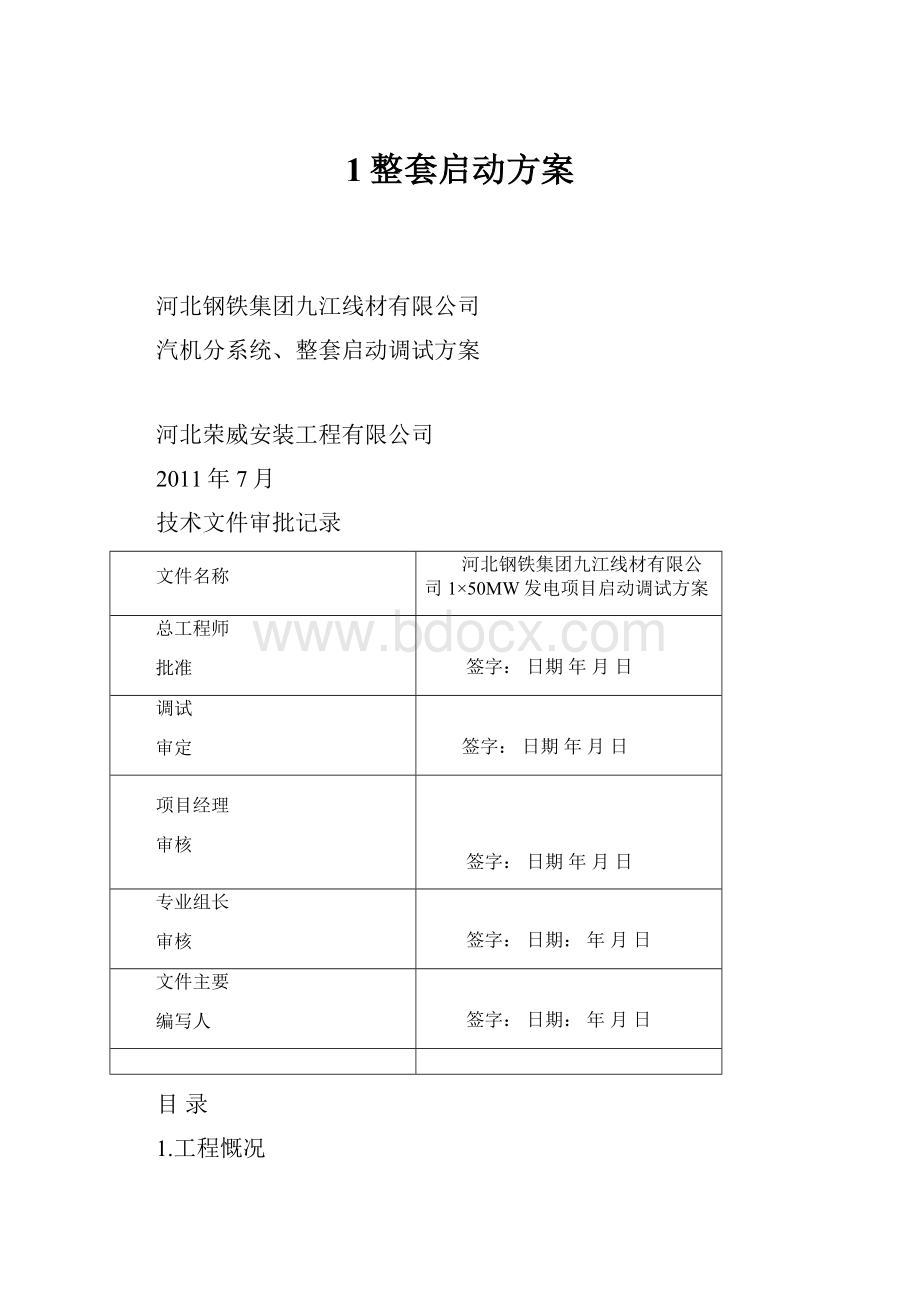

技术文件审批记录

文件名称

河北钢铁集团九江线材有限公司1×50MW发电项目启动调试方案

总工程师

批准

签字:

日期年月日

调试

审定

签字:

日期年月日

项目经理

审核

签字:

日期年月日

专业组长

审核

签字:

日期:

年月日

文件主要

编写人

签字:

日期:

年月日

目录

1.工程慨况

1.1调试依据及调试技术文件标准

1.2调试质量目标:

2.系统及设备主要技术规范

2.1机组的主要技术参数如下:

2.2汽轮机主要辅助设备及运行方式

3.使用仪器仪表及精度

4.启动调试内容及程序说明

4.1分系统试运调试

4.2整套启动试运时的调试工作

4.3调试质量目标

5汽轮机整套启动试运应具备的条件

6.整组调试内容、工作程序及步骤

6.1调试内容

6.2启动方式

6.3工作程序

6.4步骤

6.5机组启动升速、升负荷过程中的限制值

7.停机

7.1正常停机

7.2故障停机

8.安全注意事项

汽机冲转后进行的整套启动试验汇总

本方案介绍了河北钢铁集团九江线材有限公司1×50MW汽轮发电机组分系统及整套启动调整试验的目的、方法、内容、步骤和标准,它仅作为机组整套启动调试的指导性文件,阐明了机组整套启动调试的基本原则,并对整套启动调试作了宏观的规划。

1.工程慨况

河北钢铁集团九江线材有限公司1×50MW发电项目为凝气式汽轮发电机组及辅助设备。

汽轮发电机组是由武汉汽轮发电机厂生产的N50-8.83/535型凝汽式汽轮机组。

机组分部调整试运和整套启动调试工作是在安装基本结束,各单体设备试运合格的基础上进行的,是全面检查机组及相应安装工程的设计、设备、施工质量和生产准备的重要环节,是保证机组能安全、经济、迅速、可靠地投入生产,形成生产能力,发挥投资效益的最后工序。

为了使启动调试工作顺利进行,以便使机组尽快安全、优质地移交生产,我们主要根据厂家和设计院各有关资料,以及电力部颁发的《火力发电厂基本建设工程启动及竣工验收规程(1996年版)》(简称新启规)和《调试工作规定》等有关规程、规范和标准为基础,结合现场实际情况编写此汽轮发电机组启动调试大纲及方案,报启动委员会批准,交试运指挥组执行。

其内容主要着眼于调试启动技术原则。

设备及系统更详细的操作步骤、维护及事故处理,应按电厂《汽轮机运行规程》和《事故处理规程》执行。

本次试运是新建机组的第一次启动,参加试运的工作人员对设备及热力系统都有一个熟悉和掌握的过程,为了防止人身、设备事故的发生和扩大,尽量避免平行或交叉作业,使参加试运的工作人员保持清醒的头脑,避免产生遗漏项目,做到有条不紊。

因此,将一些平行作业或交叉作业投入的设备及系统改为依次投入。

1.1调试依据及调试技术文件标准

汽轮机整套启动调试应严格遵循以下技术规范及标准:

部颁《火力发电厂基本建设工程启动及竣工验收规程(1996年版)》。

部颁《电力建设施工及验收技术规范(汽轮机组篇)DL5011-92》。

部颁《电力建设施工及验收技术规范(汽轮机组篇)》。

部颁《电力建设施工及验收技术规范(管道篇)》。

部颁《电力建设施工及验收技术规范(电厂化学篇)》。

部颁《火电工程启动调试工作规定(96年版)》。

部颁《火电工程调整试运质量检验及评定标准(1996年版)》。

部颁《电力建设安全工作规程(热机安装篇)》。

部颁《电力建设安全工作规程(热机安装篇)》。

部颁《火电施工质量检验及评定标准》。

部颁《电业安全工作规程(热力和机械部分)》。

《国家和部颁的技术标准(国家标准和行业标准)》。

发改委《汽轮机启动调试导则(2004年版)》。

武汉汽轮发电机厂N50-8.83/535型汽轮机的相关说明书及有关技术资料。

其它设备制造厂商有关设备产品说明书.

1.2调试质量目标:

符合部颁《火电工程调整试运质量检验及评定标准(1996年版)》中有关分部整套启动的各项质量标准要求,全部检验项目合格率100%,优良率90%以上;满足移交达标的要求。

2.系统及设备主要技术规范

2.1机组的主要技术参数如下:

型号:

N50-8.83/535型

型式:

高压、单缸、冲动、凝汽式汽轮机

制造厂:

武汉汽轮发电机厂

额定功率:

50MW

最大功率:

60MW

转速3000r/min

额定蒸汽参数:

新蒸汽压力8.83Mpa(-0.5~+0.5)Mpa

新蒸汽温度535℃(-10~+5)

排汽压力0.0049Mpa

夏季铭牌工况0.0096Mpa

冷却水温度20℃

夏季铭牌工况33℃

给水温度215℃

汽轮机额定进汽量:

184t/h

夏季铭牌工况191t/h

转子旋转方向:

顺时针(从汽机车头向发电机方向看)

汽轮机转子临界转速:

~1645r/min

2.2汽轮机主要辅助设备及运行方式

2.2.1凝汽器为分列二道制表面回热式(对分制双流程表面回热式)钛合金凝汽器;两台凝结泵正常运行一备一运

2.2.2两台电动给水泵,正常运行为一备一运。

2.2.3循环水系统配备了两台循环冷却水泵。

2.2.4两台机械真空泵,正常运行为一备一运

2.2.5两台表面式高压加热器,三台表面式低压加热器。

2.2.6一台高压、旋膜式除氧器。

2.2.7两台顶轴油泵,正常运行为一备一运。

2.2.8润滑油系统,采用一台高压启动油泵,一台交流润滑油泵,一台直流事故油泵及两台排烟风机,二台顶轴油泵,主油箱内装有两台射油器和一套溢油阀,两台表面式冷油器,一台DEH油箱。

2.2.9汽轮发电机组正常运行时,润滑油由汽轮机主油泵供给。

2.2.10电液转换控制油系统,在机组启动时由高压启动油泵供给,机组运行时由主油泵供给,供给工作压力1.57±0.1MPa。

2.2.11盘车装置采用一级蜗轮加一级齿轮减速机构的中速盘车。

盘车转速60r/min,可连续盘车。

在汽轮机停机过程中的盘车可以选用自动方式,也可以选用手动方式。

手动时手轮转动12.5圈,汽轮机转子回转180℃。

2.2.12胶球清洗装置能在机组运行中对凝汽器水室钛合金管进行连续自动清洗,使其水室钛合金管时常保持清洁状态;是提高凝汽器真空度,延长钛合金管使用寿命,改善工作条件,提高机组运行经济性的有效措施。

3.使用仪器仪表及精度

3.1便携式数字振动仪0.5级

3.2红外线温度计0.1度

3.4光电转速表0.5级

4.启动调试内容及程序说明

汽轮发电机组的启动调试划分为分系统调试、整套启动调试两部分,涉及锅炉、汽机、热工、电气、四个专业。

4.1分系统试运调试

分系统调试是设备已单体调试合格,按各单体设备所对应的系统进行动力、电气、热控的空载和带负荷的调整及试运。

4.1.1检查了解各辅机分部试运情况,协助施工单位处理试运出现的问题。

4.1.2各辅机保护、联锁检查试验。

4.1.3自动主汽门、调速汽门及抽汽逆止门的动作检查试验。

4.1.4配合化学进行凝汽器清洗。

4.1.5循环水系统调试

4.1.5.1循环水泵的性能检测。

4.1.5.2循环水泵轴承振动及温度测试。

4.1.5.3循环水泵的各项联锁、报警试验。

4.1.5.4循环水泵进出口电动门、凝汽器水侧进出口电动门开关时间测定。

4.1.5冷却塔喷淋装置检查及喷淋均匀性检查。

4.1.6冷却水系统调试。

4.1.7凝结水及补水系统调试。

4.1.7.1凝结水泵的性能检测。

4.1.7.2凝结水泵的轴承振动及温度测试。

4.1.7.3凝结水泵的各项报警、联锁。

4.1.7.4对凝结器有化学补水系统的,进行化学补水系统调试。

4.1.8除氧给水系统调试

4.1.8.1除氧器各安全门整定。

4.1.8.2配合安装公司进行除氧器水压试验(出厂前已做水压试验的,可根据现场情况而定)。

4.1.8.3配合热工进行水位自动调节。

4.1.8.4配合化学对给水进行溶氧测定。

4.1.8.5对除氧器有化学补水系统的,进行化学补水系统调试。

4.1.9电动给水泵调试

4.1.9.1电动给水泵的性能检测。

4.1.9.2电动给水泵的轴承振动及温度测试。

4.1.9.3电动给水泵的各项联锁、报警试验。

4.1.10汽轮机主蒸汽管道、轴封供汽系统、除氧器周围等蒸汽管道的蒸汽吹扫。

4.1.11真空系统调试。

4.1.11.1真空泵的性能测试。

4.1.11.2真空泵轴承振动及温度测试。

4.1.11.3真空泵的各项联锁、报警。

4.1.11.4真空系统静态抽吸时间测定。

4.1.11.5真空系统的检查。

4.1.12高加热器、低压加热器及疏水系统调试

4.1.12.1高压加热器、低压加热器安全门整定(有安全门的)。

4.1.12.2配合安装公司进行加热器汽侧水压试验(出厂前已做水压试验的,可根据现场情况而定)。

4.1.12.3加热器疏水系统调试。

4.1.12.4加热器事故放水门调试。

4.1.13轴封供汽系统调试。

4.1.14发电机冷却水系统调试。

4.1.14.1冷却水系统的水冲洗。

4.1.14.2发电机空冷器严密性试验(通水后检查有无渗漏)。

4.1.14.3发电机温度系统的联锁、报警试验。

4.1.15调节保安系统调试。

4.1.16配合热工对汽机DEH系统进行调试。

4.1.17配合热控进行调节系统静态调试(含控制油系统)。

4.1.18保安系统静态调试

4.1.18.1热工信号及联锁、保护检查试验。

4.1.18.2自动主汽门、调速汽门关闭时间测定。

4.1.19顶轴油系统及盘车装置调试投运

4.1.19.1顶轴油泵、盘车电机运行参数测定。

4.1.19.2顶轴油泵、盘车电机轴承振动及温度测试。

4.1.19.3顶轴油系统的联锁、报警调试。

4.1.19.4顶轴油泵及盘车装置的自动投入与切除试验。

4.1.20润滑油系统及净化装置调试(有净化装置设备的)

4.1.20.1润滑油系统的联锁、报警试验。

4.1.20.2高压启动油泵、交流润滑油泵、直流润滑油泵、主油箱加热器、油净化装置及排烟风机等的启、停试验。

4.1.21汽轮机本体疏水系统及有关管道疏水系统的调试。

4.2整套启动试运时的调试工作

整套启动调试试运是在各分系统调试合格后,从锅炉、汽机、发电机、辅助设备及辅助系统等第一次联合启动开始到满负荷试运合格移交生产为止所进行的调整试验和运行。

4.2.1各种水、汽、油分系统及真空系统检查投运。

4.2.2给水泵组带负荷工况的检查和各典型负荷振动的测量。

4.2.3DEH联调、仿真试验。

4.2.4汽轮发电机组冲转及带负荷调试。

4.2.4.1汽轮机组冷态启动调试。

4.2.4.2汽轮机组热态启动调试。

4.2.4.3汽轮机组开、停机过程中的振动、膨胀、胀差监测。

4.2.4.4机组并网及带负荷调试。

4.2.4.4.1汽轮机汽缸膨胀过程监测、检查、记录。

4.2.4.4.2润滑油泵在汽轮机组降转速时,低油压动态自启动试验。

4.2.4.4.3自动主汽门及调速汽门活动试验。

4.2.4.4.4电磁阀动作试验;

4.2.4.4.5汽轮机脱扣试验

4.2.4.4.6并网前配合电气做试验;

4.2.4.4.7自动主汽门、调速汽门严密性试验;;

4.2.4.4.8机械超速试验

4.2.4.4.9汽机冷、态启动方式及升速率的确定

4.2.4.4.10高压加热器、低压加热器投运。

4.2.4.5机组带满负荷试运阶段的主要试验

4.2.4.5.1回热系统调试

4.2.4.5.2疏水系统调试

4.2.4.5.3真空严密性试验;

4.2.4.5.4除氧器水位自动调整投入;

4.2.4.5.5升负荷过程中轴向位移变化监测并记录;

4.2.4.5.6机组最大出力试验;

4.2.4.5.7甩负荷试验。

4.2.4.6主要辅机切换试验。

4.2.4.7自动调节装置切换试验。

4.2.5变负荷试验。

4.2.6参加72+24小时连续试运行。

4.2.7.1相关设备、系统投入时,检查并指导运行操作。

4.2.7.2主机保护投入,检查定值。

4.2.7.3配合热工投入自动。

4.2.7.4运行数据记录统计、分析。

4.2.7.5设备缺陷检查、记录。

4.3调试质量目标

4.3.1自动投入率100%。

4.3.2保护投入率100%。

4.3.3仪表及“DCS”投入率100%。

4.3.4“72+24小时”高加投入率100%。

5汽轮机整套启动试运应具备的条件

5.1试运指挥部及各组人员已全部到位,职责分明,机组运行人员、安装人员、调试人员均已分值配齐、运行人员均已考试合格、各级人员的岗位责任已落实;消防、安全、保卫和后勤工作已安排好。

5.2汽轮机启动调试大纲、方案和措施均已审批,主要方案措施已向运行人员交底。

5.3运行现场已配齐运行及事故处理规程,并已组织有关人员学习,并经考试合格,试运所需的设备系统图、记录表格、安全消防用具、运行工具及机组启动曲线等也已备齐、张挂。

5.4投运的设备、管道已经命名和标志齐全明确,所有阀门已挂牌。

5.5投入的土建工程和生产区的设施已按设计要求完成施工并通过验收,试运行场地平整、道路畅通、平台栏杆和沟道盖板齐全牢固,有碍运行的脚手架、障碍物、易燃物、建筑垃圾等均已清除,符合文明启动条件。

5.6正常电源和备用及事故电源可靠。

5.7试运行现场的照明、通讯设备已安装完毕,并能可靠地投入使用。

5.8试运行现场的消防设备已通过核查,并能可靠地投入使用。

5.9补充水及各类水源充足可靠。

5.10投入的设备和系统已经分部试运合格,分部试运行中的缺陷已消除,且通过有关各方验收签证,热工、电气的各类保护装置、仪表远控、声光报警、事故按钮、联锁齐全,并已试验合格且能可靠地投入。

5.11补给水系统、循环水系统、工业水系统、轴承冷却水系统、水处理系统、化学加药设备及系统、压缩空气系统已按设计要求具备投入条件。

5.12与投产机组相配套的输变电工程(包括继电保护、安全自动装置、远动、通风装置)已满足机组启动及带负荷要求。

5.13计算机数据采集系统的输入、输出点接线良好、经校对正确、系统精度及数据误差符合设计要求,不停电电源、空调、接地及屏蔽设施等均已按设计要求施工完毕,试运调试合格。

5.14参加整套启动运行的设备和系统与尚在施工中的汽水管道、电气设备及其它系统已作好必要的安全隔离。

5.15机组静态下的调整、试验项目已全部完成。

5.16启动验收委员会、质检站等有关部门对机组的整套启动条件进行全面检查合格并签证,同意进入整套启动阶段。

5.17汽机各辅机及辅助系统的分部试运已经完成,并经验收合格。

与设备和系统有关的联锁、保护及调节功能完善,仪表指示正确。

主要有:

5.17.1循环水泵及循环水系统。

5.17.2补给水泵及其它用水系统。

5.17.3凝结水泵及凝结水系统。

5.17.4给水泵及主给水系统。

5.17.5主蒸汽系统。

5.17.6真空泵及真空系统。

5.17.7凝汽器补水系统。

5.17.8辅助蒸汽及轴封系统。

6.17.9除氧器系统。

5.17.10抽汽回热系统。

5.17.11汽机本体疏水系统及管道疏水系统。

5.17.12高压旁路、低压旁路系统。

5.17.13发电机空冷系统。

6.17.14主机润滑油系统。

5.17.15主机调节控制油系统。

5.17.16主机盘车装置及顶轴油系统。

5.17.17DEH装置的静态调试工作已完成。

5.18主机、辅机联锁、报警试验已完成(除个别需在整组启动过程中继续调试的项目)。

5.19与整套启动有关的锅炉、化水、热控、电气等专业的调试工作已完成,并已办理签证。

5.20汽轮发电机组安装工作已全部结束,具备启动条件。

5.21热工DCS、DEH及调节系统的调试已完成主要组态工作,可投入运行并能满足机组启动要求。

5.22光字牌报警及操作功能正常。

5.23除盐水已备足,各水箱、油箱已上足合格的水和油。

5.24现场照明、消防等安全措施已落实。

6.整组调试内容、工作程序及步骤

6.1调试内容

汽轮机组整套启动调整试验,应包括汽轮机组在不同工况下的启动试验及启动参数调整;汽机跳闸保护试验,主油泵特性试验及润滑油压力调整,主汽门、调门严密性试验,危急保安器注油试验,电超速试验,机械超速试验,汽机惰走试验(分破坏真空和不破坏真空),轴系振动特性监测,真空严密性试验,高加撤出的最大出力试验,主机运行参数调整试验,辅助系统热态投运,汽机带负荷试验及额定负荷72+24小时连续运行试验;汽轮机调节系统动态特性试验(甩负荷试验)。

6.2启动方式

6.2.1汽机启动采用自动主汽门,调速汽门控制启动方式。

6.2.2启动曲线参见汽轮机厂家启动曲线图。

6.2.3启动前主要的参数及限值:

启动状态:

冷态:

汽轮机高压内缸上半调节级处内壁温度<150℃。

热态:

汽轮机高压内缸上半调节级处内壁温度≥150℃。

极热态:

汽轮机高压内缸上半调节级处内壁温度≥400℃。

冷态启动时,冲转的主蒸汽参数:

1.00MPa~2.2MPa、280℃~300℃,,排汽真空:

-0.075MPa左右。

6.2.4首次启动时主要设备的操作方式:

主机DEH采用操作员自动方式

辅机的投运若有远方操作的均采用远方操作,并投入相应的联锁保护。

除氧器、凝汽器和汽包水位的控制采用手动控制方式(若条件允许可投入自动)。

除氧器滑压启动。

轴封控制投自动。

低加随机启动(首次启动时可切出),高加水侧随给水系统的投运而投运,汽侧的投入应在机组负荷大于30%额定负荷。

6.3工作程序

汽机整套启动调整试验可按汽机启动冲转、汽机空负荷试验、汽机带负荷试验及汽机满负荷试验等四个阶段进行。

6.4步骤

6.4.1汽机冲转、升速试验

6.4.1.1汽机冲转前的检查确认

机组所有投运的辅助设备及系统运行正常,满足汽机冲转需要。

用作汽轮机冲转的蒸汽至少有50℃以上的过热度,且蒸汽品质合格。

顶轴系统及盘车装置投入运行,并已按规定运行足够时间(连续运行二十小时以上)。

转子偏心度<0.02mm原始值。

下列主机参数应正常,汽机冲转时应充分考虑冲转后下列参数的变化趋势。

各轴承振动、膨胀、差胀、轴向位移、高中压上下缸温差、排汽温度、凝结器压力等。

确认DCS操作画面上,所有连接汽机的管道疏水阀,汽机本体疏水阀处于全开状态。

确认汽机监视仪表、指示灯的状态显示正常(汽机膨胀、汽机差胀、转子偏心、转速、轴向位移、轴系振动、汽机金属温度、轴承回油温度、轴承金属温度等)。

汽机DCS各指示表投运。

汽缸膨胀试验,所需临时仪表已安装,并派专人记录。

轴封蒸汽母管压力为0.1~0.2MPa,轴封蒸汽温度为120~200℃,进入汽轮机汽封内的蒸汽应保持一定的过热度。

汽机润滑油温在35~45℃之间,润滑油压为0.078-0.147MPa,主油泵进口油压0.1-0.15MPa,调速控制油压1.5±0.01MPa。

汽轮发电机组凝汽器真空已经建立,真空不低于75.KPa。

汽机复位,检查DEH操作盘“手动/自动”切换开关在“手动”位置。

在DCS上操作“汽机复位”按钮,检查就地隔膜阀上部油压应建立,在DEH上操作“汽机复位”按钮,确认DEH系统被复位,DEH指示“挂闸”灯亮,“脱扣”灯灭。

在OIS自动控制画面中按“自动”显示自动状态,目标转速设置为500r/min,设定升速率100r/min,机组已挂闸,进行冲转升速。

汽轮发电机组转冲转升速过程中做盘车脱扣试验

当汽轮发电机组转速升至>60r/min时,检查盘车装置自动退出。

盘车装置自动退出后,汽轮发电机组继续升速,当汽轮机组转速升到500r/min时,汽轮发电机组做摩擦检查试验。

6.4.1.2就地手动拉危急遮断器连杆打闸,机组惰走,对机组进行全面检查(10分钟以内)用听针棒听,汽轮机通流部分,高低压轴封处,轴承箱油档,发电机风挡处有无金属摩擦声,同时监测汽轮机各轴承振动,轴瓦金属温度,热膨胀、轴向位移,确认汽缸内部,高低压轴封和动静间隙处没有磨擦。

在汽轮发电机组转速尚未停止前,汽轮机重新挂闸,并升速至500r/min,进行暖机。

6.4.1.3汽轮发电机组升速至500r/min后按制造厂启动曲线进行低速暖机,在低速暖机过程中,全面检查机组及各系统运行是否正常。

低速暖机结束,在OIS自动控制画面中按“自动”显示自动状态,目标转速设置为1400r/min,设定升速率100r/min,机组继续升速,

汽轮发电机组升速至1400r/min暖机。

(机组振动,差胀,汽缸温度,汽温,汽压)

当目标转速达1400r/min后中速暖机开始,并维持足够的暖机时间,在第一次冲转汽轮机时,观测汽轮机高压缸调节级处下部内壁温度,由汽轮机厂提供的冷态启动暖机规程曲线或汽轮机本体的膨胀和差胀决定暖机时间。

暖机期间,维持主蒸汽压力、温度稳定,注意汽缸膨胀、高压缸差胀、低压缸差胀、轴向位移、上/下缸温差、转子热应力的变化趋势。

暖机过程中检查记录各轴承振动值,各轴瓦金属温度、回油温度、等参数。

注意汽轮发电机组在升速中,润滑油温度缓慢上升至40℃左右,各轴承金属温度、回油温度应正常。

在暖机时,检查各辅机及辅助系统运行正常。

中速暖机结束,设目标转速3000r/min,升速率为100r/min,机组继续升速,当汽轮发电机组转速通过临界转速区域时升速率应在每分钟300r/min~600r/min(可调),应密切监视并记录机组各轴承的振动,任一轴承振动值超过0.1mm时,应紧急停机,严格禁止汽轮发电机组转速在临界区域内停留。

机组到额定转速后,检查并记录汽轮发电机组各运行参数是否正常,其中包括机组振动、轴承金属温度、轴承回油温度、机组膨胀、差胀、转速、主蒸汽压力、温度、凝汽器压力等均符合要求。

机组升速过程中,在1000r/min~3000r/min记录主油泵特性参数及轴承油压,作为润滑油压调整依据。

机组升速过程中,润滑油温度缓慢上升,当回油温度>42℃时,注意对冷油器的投入,同时检查各轴承金属温度、回油温度是否正常。

汽轮发电机组升速至3000r/min,检查各辅机和参与运行的系统是否正常。

6.4.2汽轮发电机组空负荷调整试验

6.4.2.1汽轮发电机组润滑油压调整试验

机组达3000r/min时,确认主油泵进、出口油压、轴承油压及油温正常后,停高压启动油泵和交流润滑油泵,并设置至自动位置。

按如下要求调整润滑油压:

主油泵进口油压0.1-0.15MPa

主油泵出口油压1.57MPa

轴承润滑油油压0.078±0.01MPa

6.4.2.2主油泵特性试验

润滑油压调整后的启动升速过程中在1000~3000r/min范围记录主油泵特性参数和轴承油压。

6.4.2.3汽轮机跳闸保护试验

为保证汽机的安全运行,机组首次冲转达到3000r/min时,应进行主机远方、就地跳闸试验,检查跳闸回路是否正常。

集控室跳闸试验

就地跳闸试验

ETS通道及保护试验

6.4.2.4危急保安器充油试验

试验要求:

空负荷注油试验转速在30