哈工大机械原理凸轮大作业.docx

《哈工大机械原理凸轮大作业.docx》由会员分享,可在线阅读,更多相关《哈工大机械原理凸轮大作业.docx(15页珍藏版)》请在冰豆网上搜索。

哈工大机械原理凸轮大作业

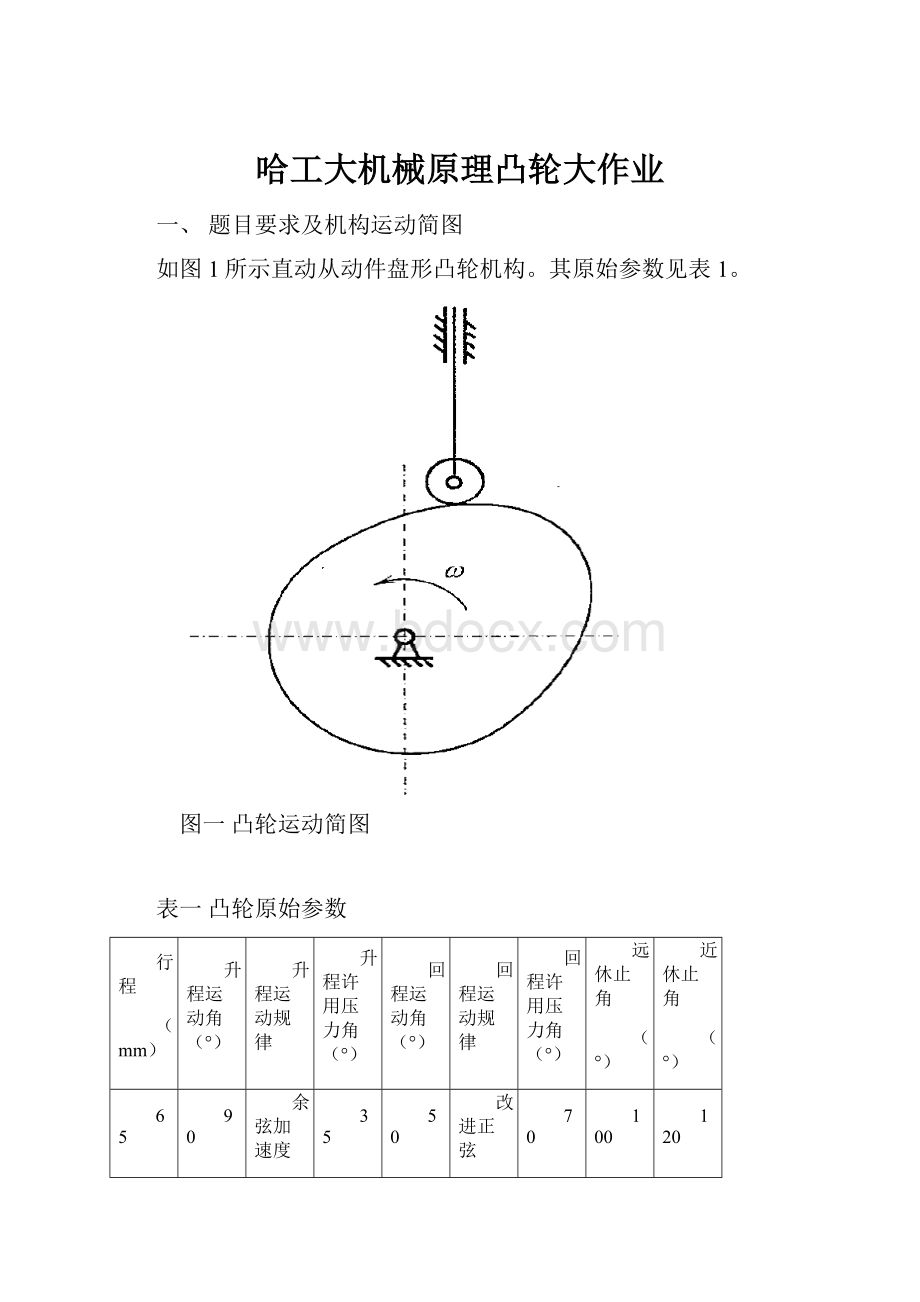

一、题目要求及机构运动简图

如图1所示直动从动件盘形凸轮机构。

其原始参数见表1。

图一凸轮运动简图

表一凸轮原始参数

行程

(mm)

升程运动角(°)

升程运动规律

升程许用压力角(°)

回程运动角(°)

回程运动规律

回程许用压力角(°)

远休止角

(°)

近休止角

(°)

65

90

余弦加速度

35

50

改进正弦

70

100

120

二、计算流程框图

三、建立数学模型

1.从动件运动规律方程

首先,由于设计凸轮轮廓与凸轮角速度无关,所以不妨设凸轮运动角速度为w=1rad/s。

(1)推程运动规律(0<φ<90°)

s=

v=

a=

式中:

h=65mm,Φ0=π/2

(2)远休程运动规律(90°<φ<190°)

s=65mm

v=0

a=0

(3)回程运动规律(190°<φ<240°)

(190°<φ<196.25°)

(196.25°<φ<233.75°)

(233.75°<φ<240°)

回程运动中的速度和加速度为位移对时间t的倒数:

(4)近休程运动规律(240°<φ<360°)

s=0

v=0

a=0

2.从动件位移、速度、加速度线图

(1)位移线图

(2)速度线图

(3)加速度线图

(4)位移、速度、加速度线图MATLAB源程序

%%已知条件

h=65;%mm

phi_0=90./180*pi;%rad

alpha_up_al=35./180*pi;%升程许用压力角

phi_00=50./180*pi;

alpha_down_al=70./180*pi;%回程许用压力角

phi_s=100./180*pi;

phi_ss=120./180*pi;

w=1;

%%绘制从动件位移、速度、加速度线图

%推程阶段

t_up=0:

0.5:

90;

t_up1=t_up./180*pi;

symst_up1phi_ups_upv_upa_up

phi_up=w.*t_up1;

s_up=h./2.*(1-cos(pi.*phi_up./phi_0));

v_up=diff(s_up,t_up1);

a_up=diff(v_up,t_up1);

s_up1=double(subs(s_up,t_up./180*pi));

v_up1=double(subs(v_up,t_up./180*pi));

a_up1=double(subs(a_up,t_up./180*pi));

%远休程

t_s=90:

0.5:

(90+100);

t_s1=t_up./180*pi;

s_s(1:

201)=h;

v_s(1:

201)=0;

a_s(1:

201)=0;

%回程阶段1

t_down1=(90+100):

0.5:

(90+100+50/8);

t_down11=t_down1./180*pi;

symst_down11phi_down1s_down1v_down1a_down1

phi_down1=w.*t_down11;

s_down1=h-h./(4+pi).*(pi.*(phi_down1-phi_0-phi_s)./phi_00-...

sin(4.*pi.*(phi_down1-phi_0-phi_s)./phi_00)./4);

v_down1=diff(s_down1,t_down11);

a_down1=diff(v_down1,t_down11);

s_down11=double(subs(s_down1,t_down1./180*pi));

v_down11=double(subs(v_down1,t_down1./180*pi));

a_down11=double(subs(a_down1,t_down1./180*pi));

%回程阶段2

t_down2=(90+100+50/8):

0.5:

(90+100+7*50/8);

t_down22=t_down2./180*pi;

symst_down22phi_down2s_down2v_down2a_down2

phi_down2=w.*t_down22;

s_down2=h-h./(4+pi).*(2+pi.*(phi_down2-phi_0-phi_s)./phi_00-9.*sin(pi./3+4.*pi.*(phi_down2-phi_0-phi_s)./(3.*phi_00))./4);

v_down2=diff(s_down2,t_down22);

a_down2=diff(v_down2,t_down22);

s_down22=double(subs(s_down2,t_down2./180*pi));

v_down22=double(subs(v_down2,t_down2./180*pi));

a_down22=double(subs(a_down2,t_down2./180*pi));

%回程阶段3

t_down3=(90+100+7*50/8):

0.5:

(90+100+50);

t_down33=t_down3./180*pi;

symst_down33phi_down3s_down3v_down3a_down3

phi_down3=w.*t_down33;

s_down3=h-h./(4+pi).*(4+pi.*(phi_down3-phi_0-phi_s)./phi_00-…

sin(4.*pi.*(phi_down3-phi_0-phi_s)./phi_00)./4);

v_down3=diff(s_down3,t_down33);

a_down3=diff(v_down3,t_down33);

s_down33=double(subs(s_down3,t_down3./180*pi));

v_down33=double(subs(v_down3,t_down3./180*pi));

a_down33=double(subs(a_down3,t_down3./180*pi));

%近休程

t_ss=(90+100+50):

0.5:

360;

s_ss(1:

241)=0;

v_ss(1:

241)=0;

a_ss(1:

241)=0;

%绘图位移

t=[t_upt_st_down1t_down2t_down3t_ss];

phi=w.*t./180.*pi;

s=[s_up1s_ss_down11s_down22s_down33s_ss];

v=[v_up1v_sv_down11v_down22v_down33v_ss];

a=[a_up1a_sa_down11a_down22a_down33a_ss];

figure('Name','从动件位移-时间线图');

plot(t,s,'k','linewidth',1.0);

gridon;

title('从动件位移-时间线图');

xlabel('转角\phi/度');

ylabel('位移h/mm');

%绘图速度

figure('Name','从动件速度-时间线图');

plot(t,v,'k','linewidth',1.0);

gridon;

title('从动件速度-时间线图');

xlabel('转角\phi/度');

ylabel('速度v/mm*s^{-1}');

%绘图加速度

figure('Name','从动件加速度-时间线图');

plot(t,a,'k','linewidth',1.0);

gridon;

title('从动件加速度-时间线图');

xlabel('转角\phi/度');

ylabel('加速度a/mm*s^{-2}');

3.绘制ds/dΦ线图并确定基圆半径和偏距

(1)绘制ds/dΦ线图及源程序

MATLAB源程序:

%%绘制ds/dphi-s线图,确定基圆半径和偏距

ds_dphi=v./w;

figure('Name','凸轮ds/dphi-s线图');

plot(ds_dphi,s,'k','linewidth',1.5);

holdon;

axis([-150150-7070]);

gridon;

title('凸轮ds/dphi-s线图');

xlabel('ds/dphi/(mm*s^{-2})');

ylabel('s/mm');

%三条临界线

x=linspace(-150,150,301);

k_up=tan(pi/2-alpha_up_al);

y_up=k_up.*x-66;

plot(x,y_up,'linewidth',1.5);

k_down=-tan(pi/2-alpha_down_al);

y_down=k_down.*x-24.7;

plot(x,y_down,'linewidth',1.5);

x0=linspace(0,150,151);

k0=-tan(alpha_up_al);

y0=k0.*x0;

plot(x0,y0,'--');

%由图像选取凸轮基圆半径为r0=sqrt(23^2+34^2)=41mm,偏距e=23mm

plot(23,-34,'or');

r0=41;

e=23;

plot(linspace(0,23,10),linspace(0,-34,10),'r',linspace(0,23,10),linspace(-34,-34,10),'r',linspace(23,23,10),linspace(0,-34,10),'r','linewidth',1.0);

(2)确定基圆半径和偏距

在凸轮机构的ds/dφ-s线图里再作斜直线Dt-dt与升程的[ds/dφ-s]曲线相切并使与纵坐标夹角为升程许用压力角[α],则Dt-dt线的右下方为选择凸轮轴心的许用区。

作斜直线Dt'-dt'与回程的[ds/dφ-s]曲线相切,并使与纵坐标夹角为回程的许用压力角[α],则Dt'-dt'线的左下方为选择凸轮轴心的许用区。

考虑到升程开始瞬时机构压力角也不超过许用值,自B0点作限制线B0-d0''与纵坐标夹角为升程[α],则这三条直线的围成的下方区域为为选取凸轮中心的许用区。

由图可取基圆半径r0=

=41mm,偏距e=23mm,s0=34mm。

4.绘制凸轮理论轮廓压力角、曲率半径线图

(1)压力角、曲率半径数学模型

压力角计算公式:

曲率半径计算公式:

其中:

(2)MATLAB程序

%%凸轮理论轮廓压力角和曲率半径线图

r0=41;

e=23;

s0=34;

%压力角

t=[t_upt_st_down1t_down2t_down3t_ss];

alpha=atan(abs(ds_dphi-e)./(s0+s))./pi.*180;

%曲率半径

p=((r0+s).^2+(w.*v).^2).^(3./2)./((r0+s).^2+2.*(w.*v).^2-w.*w.*a.*(r0+s));

%画图

figure('Name','凸轮理论轮廓压力角和曲率半径线图');

[hAx,hLine1,hLine2]=plotyy(t,p./2,t,alpha);

title('凸轮理论轮廓压力角和曲率半径线图');

xlabel('转角\phi/度');

ylabel(hAx

(1),'曲率半径*2/mm');%lefty-axis

ylabel(hAx

(2),'压力角/度');%righty-axis

gridon;

axis(hAx

(1),[0,360,-20,100]);

axis(hAx

(2),[0,360,-20,100]);

hLine1.LineWidth=1;

hLine2.LineWidth=1;

hLine1.Color='k';

hLine2.Color='b';

(3)理论轮廓压力角、曲率半径线图

5.确定滚子半径,绘制凸轮理论轮廓与实际轮廓

(1)建立数学模型

根据曲率半径线图可知,最小曲率半径在30mm附近,防止凸轮工作轮廓出现尖点或出现相交包络线,选取滚子半径为rr=10mm。

凸轮理论轮廓曲线方程为:

(其中

凸轮实际轮廓曲线方程为:

(其中

(2)MATLAB程序

%%确定滚子半径,绘制凸轮理论轮廓和实际轮廓

rr=10;%滚子半径

%理论轮廓

x=(s0+s).*sin(phi)+e.*cos(phi);

y=(s0+s).*cos(phi)-e.*sin(phi);

%实际轮廓

X=x+rr.*(gradient(y)./0.5)./sqrt((gradient(x)./0.5).^2+(gradient(y)./0.5).^2);

Y=y-rr.*(gradient(x)./0.5)./sqrt((gradient(x)./0.5).^2+(gradient(y)./0.5).^2);

%绘图

figure('Name','凸轮轮廓');

plot(x,y,'k',X,Y,'k','linewidth',1.0);%轮廓

holdon;

gridon;

theta=0:

pi/100:

2*pi;

plot(r0.*cos(theta),r0.*sin(theta),'k','linewidth',1.0);%基圆

plot((r0-rr).*cos(theta),(r0-rr).*sin(theta),'k','linewidth',1.0);

plot(e.*cos(theta),e.*sin(theta),'k');

plot(rr*cos(theta)+e,rr*sin(theta)+s0,'k','linewidth',1.0);%滚子

plot(e,s0,'Marker','o','MarkerSize',5,'MarkerFaceColor','k');

plot([e,e],[s0,s0+100],'k','linewidth',1.0);%从动件

plot([e-3,e-3],[100,110],'k','linewidth',1.0);

plot([e+3,e+3],[100,110],'k','linewidth',1.0);

axisequal;

title('凸轮轮廓');

xlabel('x/mm');

ylabel('y/mm');

(3)凸轮轮廓图

四、计算结果分析

根据位移、速度、加速度线图可知:

凸轮运动一个周期中,从动件的速度没有突变,但是加速度在推程阶段是有突变的,所以在推程阶段是柔性冲击的,该机构适用于低速和中速情况。

而且从动件回程阶段的速度要要达到了升程阶段的2倍,回程的时间也远小于升程的时间,这样大大提高了工作的效率。

根据曲率半径线图可知:

曲率半径的最小值为30mm,而滚子半径为10mm,所以曲率半径最小值要大于滚子半径,不会出现尖点。

根据压力角线图可知:

推程压力角的最大值为35度,等于许用推程压力角。

回程压力角的最大值为70度,也等于回程许用压力角。

所以该凸轮设计符合要求。