手工火焰钎焊的基本步骤及要领.docx

《手工火焰钎焊的基本步骤及要领.docx》由会员分享,可在线阅读,更多相关《手工火焰钎焊的基本步骤及要领.docx(23页珍藏版)》请在冰豆网上搜索。

手工火焰钎焊的基本步骤及要领

手工火焰钎焊的基本步骤及要领

一、火焰的认识及调节方法

1、火焰的种类及特征:

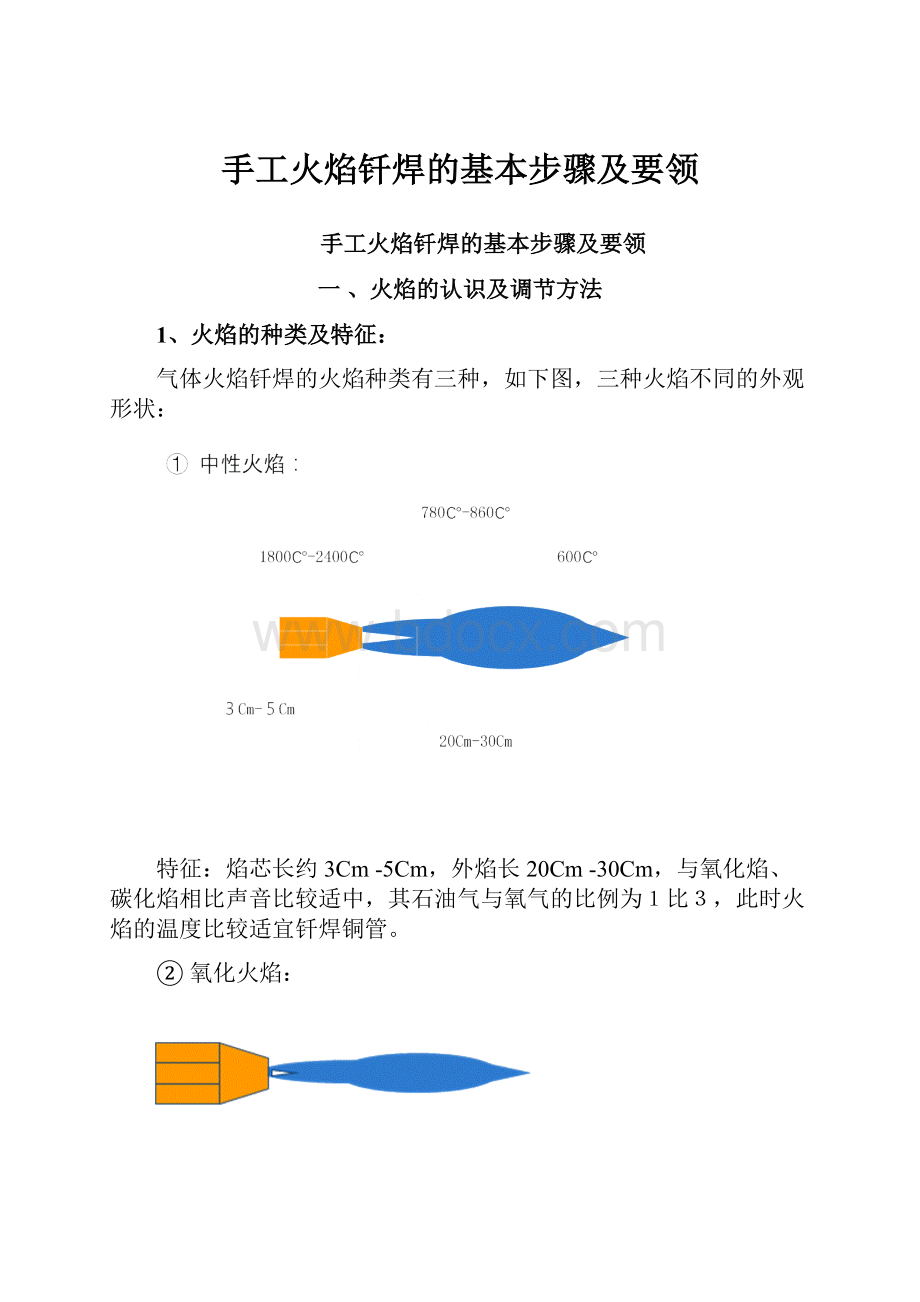

气体火焰钎焊的火焰种类有三种,如下图,三种火焰不同的外观形状:

特征:

焰芯长约3Cm-5Cm,外焰长20Cm-30Cm,与氧化焰、碳化焰相比声音比较适中,其石油气与氧气的比例为1比3,此时火焰的温度比较适宜钎焊铜管。

②氧化火焰:

特征:

火焰及焰芯较短,声音比较刺耳、嘈杂,石油气与氧气的比例

③碳化火焰:

失衡,氧气过大,该火焰中的氧气比例大于了3(标准比例应为1比3),因此温度较高且比较集中,在焊接过程中容易将铜管管壁过烧。

特征:

火焰、焰芯较长,声音很温和,石油气与氧气的比例失衡,石油气过大,该火焰中的石油气比例大于1(标准比例应为1比3)。

注:

根据管径大小不同火焰的选择也要随之改变,因此管径越粗火焰越粗,管径越细火焰越细。

2、火焰的调节方法

第一步:

在调节火焰前必须确认该焊炬是否在此之前有无使用过,如超过1小时未使用,必须将石油气及氧气旋钮阀门打开排空(在一定时间内如不使用,焊炬从旋钮阀门至焊咀之间的距离内将会混进空气,在点火之前如不将焊炬内的混合气体排空将可能造成鸣枪、回火爆炸)。

排空步骤如下:

将氧气旋钮阀门打开(拧开一圈)排空5秒钟左右关闭,再打开石油气旋钮阀门打开(拧开一圈)排空5秒钟左右关闭,如图3-1焊炬外观图

图3-1焊炬外观图

图3-1焊炬外观图

注:

焊炬上的氧气、石油气旋钮阀门打开时其方法都是逆时针方向打开,顺时针为关闭。

第二步:

打开石油气旋钮阀门一圈的四分之一,采用用打火机或点火器点火(在用打火机点火时手必须放在焊咀后方),缓慢打开氧气阀门调节火焰大小。

如在打开石油气阀门时出现如图4-2a现象说明石油气开启较大,石油气没有充分的燃烧,此时必须减小石油气,如不减小在开氧气时将会被氧气把火焰吹灭,如图3-2a石油气开启过大;图3-2b石油气开启较好。

图3-2b石油气开启较好

二、钎焊铜管基础步骤

1、钎焊步骤:

在火焰钎焊铜管时火焰的加热步骤非常重要,如加热位置不对将会导致铜管管壁表面熔蚀、焊炬回火爆炸、管壁烧穿等安全事故的发生及不良焊接缺陷的产生,因此在焊接过程中必须要保证加热位置的正确性和准确性。

火焰加热位置是由火焰大小而决定的,根据火焰特征研究表明,如将火焰调节为中性时,使用火焰焰芯尖部5mm-10mm处进行加热为最理想位置(因温度在1000℃左右,比较接近铜管的熔点)。

第一步:

加热管口上部(如图3—3a/b正确的预热位置及最佳摆动方式)

图3—3a正确的预热位置

注:

在开始加热时火焰要保证在铜管的圆中心位置加热,否则将会导致管壁受热不均匀,当加热状态至微红色时火焰必须在原加热位置左右均匀摆动加热至暗红(摆动时火焰不能完全离开铜管管壁),方可进行下一步,如图3—3b最佳的火焰摆动方式。

图3—3b最佳的火焰摆动方式

第二步:

钎料加入方法(如图3—4a/b/c正确的加料位置、加料位置较低、加料位置错误)

图3—4a正确的加料位置

注:

在加入钎料时以管口为基准,钎料的后方必须向上抬起45°左右,防止火焰将手烧到,同时钎料的添加位置也必须在管口上部2mm左右的位置,放置较低会出现焊瘤,且钎料的添加位置也必须保证在火焰加热正后方,防止被火焰直接烧到钎料,由于火焰加热位置温度比火焰加热位置背部的温度相比较高,因此如若在火焰加热位置添加钎料,将会导致火焰直接将钎料烧化,形成焊瘤并四处飞溅,如图钎料加入位置不当造成的焊接缺陷,因此有必要保证钎料的正确添加位置,使钎料均匀的流淌、铺展在管的缝隙表面上(不宜过于饱满,能将整个装配缝隙充分覆盖即可),然后再将钎料拿开,方可进行下一步;

第三步:

加热管口下部(如图3—5正确的火焰移动方法)

图3—5正确的火焰移动方法

注:

在确认第二步已完成后,将火焰采用走“Z”字型的路线向下摆动均匀加热,直至使第一次加入的钎料充分渗透到焊缝内。

在钎焊过程中如果不加热管口下部使钎料充分的熔化、渗透,将会导致虚焊、钎料与管壁未溶合的现象产生,一旦出现未溶合现象产生将会造成微漏现象的产生。

因此在钎焊中必须要保证钎料与母材的溶合扩散度,这种扩散现象的产生必须在加热的条件下才能促成,当温度达到钎料完全熔化的状态时液态钎料渗透到被焊接母材便面的现象叫做扩散!

在钎料往母材表面扩散过程中,钎料的扩散很容易受到外界因素的影响,如:

加热温度不够、加热不均匀,表面有氧化物等,都会造成钎料不往母材表面扩散,如图3—6a/b/c/d钎料的扩散现象。

图3—6b加热不均匀造成钎料扩散不均匀

氧化物

图3—6c氧化物阻碍了钎料往母材表面扩散

图3—6d钎料良好的扩散到了两侧母材表面

第四步:

焊点保温(如图3—7保温时火焰的摆动方法)

图3—7保温时火焰的摆动方法

注:

当完成第三步之后再将火焰走“Z”字型的路线向管口上部均匀摆动加热(加热第一个步骤所加热的位置,火焰并缓慢的拿远(避免管壁熔蚀),移开火焰的速度约为每秒1Cm,在加热管口上部的同时,钎料也要进行添加,直至均匀饱满,饱满之后火焰必须缓慢往后拉远至焰芯尖部3Cm-5Cm时,必须停留约2~3秒对焊点进行保温,然后再将火焰移开即可完成整个焊接步骤。

保温的重要性:

焊点的冷却保温虽然是在钎焊结束后进行的,但冷却的速度对接头的质量也有很大的影响。

冷却速度过慢,可能引起母材的晶粒长大、钎料与母材相互作用的时间增长,导致母材向钎料中溶解的过多,产生溶蚀缺陷;加快冷却速度,有利于细化钎缝组织,从而提高接头强度;但冷却速度过快,可能使焊点因形成过大的内应力而产生裂纹,也可能因钎缝迅速凝固使气体来不及逸出而形成气孔。

因此焊点的保温使之缓慢冷却是必不可少的一个步骤!

2、钎焊过程中的注意事项

在钎焊过程中必须要严格控制火焰的大小、加热时间的长短等等,否则将难以保证焊接的内在质量以及外观质量,根据钎焊的步骤,可将钎焊过程分为6部分(以下简称六大确认),如下图所示:

3、管路组件常见焊点外观质量判定标准

1、≥φ6管径单点扩口套接焊点外观质量判定标准(杯型口)

图3—8杯型口装配焊接

说明:

外观钎料饱满高度应在管口上部1㎜至1.5㎜,管壁表面不得有熔蚀、管凹、钎料流布不均匀、钎料与管口未溶合(虚焊)、焊缝表面上的钎料表面不得出现气孔等焊点缺陷,内部钎料渗透必须要完成圆底角的填充(详见焊点缺陷对照表)。

在钎焊时钎料加入的多少也与焊接质量有着很大的关系,钎料若加入较少会造成焊点泄露、焊点承受的工作负荷能力下降等缺陷的产生,钎料若加入较多将会造成气孔、虚焊缺陷的产生,如图4-8所示焊缝表面钎料内部的气孔。

图3-9焊缝表面上钎料内部气孔

当钎料在管口上堆积起来时,其熔化后的钎料内部有气体混合在一起,不利于钎料内部气体的逸出,同时钎料堆积过多也不利于钎料的润湿、铺展,因此在钎焊时钎料的加入量一定要有一定的限额。

2、喇叭口焊接外观质量判定标准

图3—10a喇叭口焊接外观(实物)

接

0.1㎜—0.5mm

钎料未将管口填充饱满

√合格的焊点

钎料未将内部装配圆底角填充饱满

不合格的焊点

图3—10b喇叭口焊点合格与不合格示意

接

说明:

外观钎料饱满度应低于管口0.1㎜至0.5㎜(不可高于管口),管壁表面不得有熔蚀、管凹、钎料流布不均匀、钎料与管口未溶合(虚焊)、焊缝表面上的钎料表面不得出现气孔等焊点缺陷,内部钎料渗透必须要完成圆底角的填充,不能出现内部钎料渗透过多现象。

3、工艺管封口焊接外观质量判定标准

图3—11a工艺管封口焊接外观(实物)

图3—11b工艺管封口钎料渗透、铺展示意

说明:

外观钎料饱满度应高于管口0.5㎜而低于1.0mm,管壁表面不得有钎料流布不均匀、钎料与管口未溶合(虚焊)、焊缝表面上的钎料表面不得出现气孔等焊点缺陷,内部钎料必须渗透到夹钳所夹的缝隙内。

4、双点钎焊外观质量判定标准

图3—12a双点钎焊示意图外观(实物)

图3—12b双点钎焊内部钎料渗(实物)

图3—12c双点钎焊外观钎料饱满度示意

注:

空调内部的管路组件经常会出现两个或两个以上的焊点并排以紧密靠在一起或一定间距的方式进行钎焊,因此称为双点钎焊或多点并排钎焊。

我司常见的双点焊接如:

过滤器、单向阀、分流三通等焊点,其内部钎料渗透的饱满度应将插入部位完全渗透并且将内部的圆底角充分的填充饱满;焊点外部上的两根铜管周围的钎料高度应高于管口0.5mm—1.5mm之间,两根铜管之间钎料的饱满度应高于管口0.5㎜—1.0mm之间。

4、各种焊点标准钎焊速度参照表

1、各种焊点标准钎焊速度参照表(不含自互检及手工充氮气时间)

在测量过程中本着客观公正的态度,对焊接质量的严格把控原则,针对不同的焊点进行了反复的测试,结果表明:

只有在焊接方法正确且保证焊接过程中所需要的时间才能有效地保证焊接质量,下表:

各类焊点标准焊接速度参照表:

序号

焊点特征描述

标准钎焊速度

焊咀型号(梅花焊咀)

1

φ3.2以下毛细管压口套接正焊

2.9S

单咀1#

2

φ6GLQ过度管单点套接套接正焊

3.6S

单咀2#

3

φ3.2以下毛细管ⅠⅡ墩口套接正焊

3.5S

单咀2#

4

φ2.5毛细管ⅠⅡ墩口套接正焊

3.4S

单咀2#

5

φ6GYF接管套接套接(A18)正焊

3.0S

单咀2#

6

25GLQ双点套接正焊

5.8S

单咀2#

7

03GLQ双点套接正焊

5.8S

单咀2#

8

11GLQ双点套接正焊

5.8S

单咀2#

9

23GLQ单点套接正焊

4.2S

单咀2#

10

12GLQ双点套接正焊

5.7S

单咀2#

11

34GLQ双点套接正焊

7.7S

单咀2#

12

φ9.52XSQ单点套接正焊

7.0S

单咀3#

13

FLST05双点套接正焊

6.3S

单咀2#

14

FLST17双点套接正焊

3.9S

单咀2#

15

STF01套接正焊

12.1S

单咀2#

16

STF01套接(回气管缩外径φ9.52)正焊

18.2S

单咀3#

17

STF02套接正焊

15.8S

单咀3#

18

DXF05双点套接正焊

4.5S

单咀2#

18

DXF04双点套接正焊

4.0S

单咀2#

20

DXF01双点套接正焊

3.9S

单咀2#

21

DXF03双点套接正焊

4.5S

单咀2#

22

φ8单点套接正焊

4.0S

单咀2#

23

φ12.7单点套接正焊

5.6S

单咀3#

24

φ16单点套接正焊

6.7S

牛角咀2#

25

φ16单点套接正焊

7.5S

单咀2#

26

φ16压缩机回气管套接正焊

9.1S

单咀2#

27

φ7压缩机排气管套接正焊

4.4S

单咀2#

28

φ9.52压缩机排气管套接正焊

7.0S

单咀2#

29

φ12.7压缩机回气管套接正焊

8.2S

单咀2#

30

φ9.52单点套接平焊

6.8S

单咀2#

31

φ9.52单点套接正焊

4.0S

单咀2#

2、举例说明:

各类焊点标准钎焊速度下钎料渗透剖析图

图3-13a23GLQ单点套接正焊内部钎料渗透

图3-13bGLQ双点套接正焊内部钎料渗透

图3-13c12FLST双点套接正焊内部钎料渗透

图3-13fφ9.52XSQ单点套接正焊

图3-13e单向阀双单点套接正焊内部钎料渗透

图3-13dφ8单点套接正焊内部钎料渗透