结构用钢组织控制强化技术的进展.docx

《结构用钢组织控制强化技术的进展.docx》由会员分享,可在线阅读,更多相关《结构用钢组织控制强化技术的进展.docx(15页珍藏版)》请在冰豆网上搜索。

结构用钢组织控制强化技术的进展

结构用钢组织控制强化技术的进展

谢建新

摘 要 概述了近10余年来先进工业国家在结构用钢组织控制强化技术方面的研究与应用状况,讨论了未来超高强度结构用钢组织结构设计思路、控制模式与方法。

关键词 结构用钢 组织控制 强化技术 微合金钢 管线钢

AdvanceonMicrostructureControlStrengtheningTechnologyforStructureSteels

XieJianxin

(UniversityofScienceandTechnology,Beijing100083)

Abstract Theresearchandapplicationprogressonmicrostructurecontrolstrengtheningtechnologyforstructuralsteelsinadvancedindustrialcountriesinthelasttenyearsweresummarized,andfuturemicrostructuredesignideaandcontrolmodeforsuperhighstrengthstructuralsteelsarealsointroducedinthispaper.

MaterialIndex StructuralSteel,MicrostructureControl,StrengtheningTechnology,MicroalloySteel,LinePipeSteel

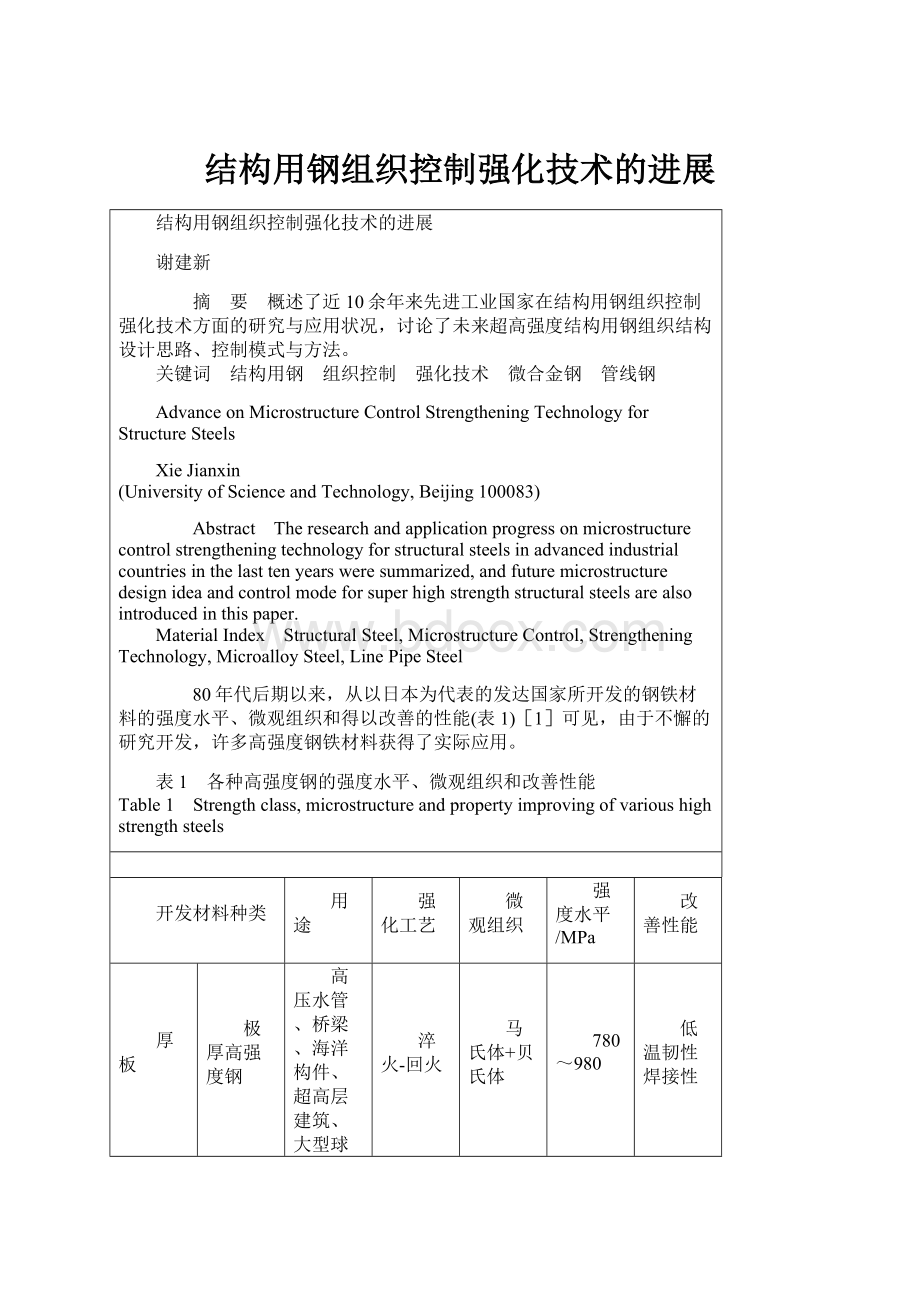

80年代后期以来,从以日本为代表的发达国家所开发的钢铁材料的强度水平、微观组织和得以改善的性能(表1)[1]可见,由于不懈的研究开发,许多高强度钢铁材料获得了实际应用。

表1 各种高强度钢的强度水平、微观组织和改善性能

Table1 Strengthclass,microstructureandpropertyimprovingofvarioushighstrengthsteels

开发材料种类

用 途

强化工艺

微观组织

强度水平/MPa

改善性能

厚板

极厚高强

度钢

高压水管、桥梁、海洋构件、超高层建筑、大型球形储存罐架

淬火-回火

马氏体+贝氏体

780~980

低温韧性

焊接性

低屈强比

高强度钢

建筑物构件、桥梁、起重架

由二相区控冷

直淬-二相区加热-淬火-回火

细铁素体+贝氏体

590~780

低屈强比

焊接性

机械

结构

用钢

非调质钢

汽车部件(曲轴、连杆等)、建设机械用轴

热锻

热锻+回火

铁素体+珠光体

贝氏体

780~980

780~1200

韧性

切削性

疲劳强度

高强螺栓

土木建筑机械、汽车

淬火-回火

马氏体

980~1500

抗延迟断裂、韧性

线材

极细线

钢帘线、钢丝、钢琴线

铅浴淬火+冷拉

珠光体

2450~4900

延性

捻回值

薄板

冷轧薄板

汽车

连续退火(急冷+低温回火)

马氏体,贝氏体

980~1860

抗延迟断裂、冷弯

钢管

电焊管

汽车门加强件

连续退火(+制管)、淬火-回火

马氏体

690~1470

冲击吸收

无缝管

耐蚀油井管

淬火-回火

马氏体

700~840

耐蚀性

焊接管

输送管(管线)

控轧、控轧控冷

铁素体+贝氏体

650~800

耐蚀性

低温韧性

焊接性

不

锈

钢

奥氏体系

螺栓、非磁性钢(超导设备等)

冷加工

奥氏体

880~1960

延性、低透磁率

马氏体系

结构、汽车

淬火-回火

马氏体

880~1700

延性

沉淀硬化型

火箭仓、歧管 飞机机架

时效、二级时效

马氏体

1350~1750

韧性、焊接性

马氏体时效钢

火箭仓、模具

时效、无再结晶固溶处理

马氏体

2060~2650

韧性、氢脆

1 结构用钢组织控制强化技术的发展现状

1.1 厚板

厚板高强度化的典型代表有高压输水管用高强超厚板和为了进一步提高构件的安全性而开发的低屈强比高强度厚板。

一般高强度厚板的抗拉强度为490~780MPa,高强超厚板的抗拉强度可达980MPa。

为了获得高强度,并同时改善焊接性、厚度方向韧性均匀性、塑性加工性,其强化手段主要有合金元素强化与加工工艺强化两大类(表2)。

表2 厚板的主要强化手段

Table2 Mainstrengtheningmeasureforheavyplate

合金元素强化

加工工艺强化

固溶强化:

Cu,Ni,Cr,Mo,C

析出强化:

V,Nb,Mo,Cu,C

相变强化:

C,Si,Mn,Ni,Cr,Mo,B

晶粒细化强化

晶粒细化:

N,Al,Ti

晶内形核:

Ti,B,稀土类等

淬火-回火

控轧

常化加热后控冷

多次淬火-回火

形变热处理(TMCP)

二相区热处理

扬水发电站高压输水管、海洋环境用构件、超高层建筑骨架、起重机架用超厚板对韧性、焊接性要求极高。

对于980MPa级50mm厚板,为了确保表层与中心层具有均匀的高强高韧性,直接淬火是一种有效的手段,因淬火时表层温度低、中层温度高有利于提高中心淬透性。

对于980MPa级100mm以上的超厚板,可添加3%左右的Ni和微量的Nb,以达到这一均匀性。

超高层建筑的高度已超过300m,安全性问题越来越突出,必须采用低屈强比的高强度超厚板。

获得低屈强比的有效途径是采用形变热处理方法,使厚板具有由硬质相(如贝氏体、马氏体)和软质相(如铁素体)组成的双相或多相结构组织。

表3所示为有关文献报导的形变热处理方法、微观组织与屈强比的关系。

表3 低屈强比处理工艺与组织、性能的关系

Table3 Effectoflowyield-tensileratiotreatedprocessonstructureandpropertyofstructuresteel

工艺

形变热处理类型

微观组织

屈强比/%

强度级别

板厚/mm

二相

区再

加热

-

淬火

细F+B

≤80

HT590

80

F+B

≤80

HT780

20

F+M+B

≤75

≤80

≤80

HT590

HT590

HT780

15

80

80

F+M

≤85

≤80

≤80

HT690

HT590

HT780

30

6~70

22

控轧

-

控冷

带状F+B

≈70

HT590

20

细F+B

≤80

HT590

40

细F+B+M

≤75

HT590

30

F+B+M

≈70

HT780

~30

F+B

≈75

HT590

80

注:

F——铁素体;B——贝氏体;M——马氏体。

1.2 机械结构用钢

1.2.1 非调质钢

由于省能耗、省工序、高强度、低成本化的需要,机械结构用钢中对提高性能研究得最活跃的是占汽车用钢10%以上的锻件用非调质钢。

但是,非调质高强度化的结果一般带来韧性、屈服点、切削性能下降等不良影响。

表4所示为有关铁素体-珠光体钢高强高韧化的研究情况。

表4 铁素体-珠光体钢的强韧化

Table4 Strengtheningandtoughnessofferrite-pearlitesteel

强韧化方法

效果与组织变化

合金元素强韧化

C:

强度上升大,但韧性劣化显著

Mn,Cr:

韧性劣化相对较小

V:

强度上升大、韧性劣化小

细小铁素体弥散强化

MnS,VN,AlN促进相变、粒内析出

γ颗粒细化

再结晶与非再结晶混合组织

氧化物冶金抑制晶粒粗大化

珠光体微细化

片状间隔减小、渗碳体厚度增加

一般认为贝氏体钢较铁素体-珠光体钢容易实现高强化,且韧性良好,但自然冷却后0.2%屈服应力较低。

研究表明,添加Cr、V的贝氏体钢经500~600℃退火后0.2%屈服应力上升,且屈强比也得到改善。

1.2.2 高强度螺栓钢

由于轻量化、施工简单化、高紧固力、高疲劳强度的要求,对螺栓用钢的高强度化要求越来越高。

目前,日本建设机械、产业机械、汽车用螺栓钢的最高强度水平为1300~1400MPa,土木建筑用螺栓钢的最高强度水平为1100MPa。

而下一步的开发目标是将建设机械用螺栓钢的强度提高到1600MPa,汽车用螺栓钢的强度提高到1500MPa,产业机械、土木建筑用螺栓钢的强度提高到1400MPa。

螺栓钢高强度化的同时需要注意的另一个重要问题是抗延迟断裂性能。

改善抗延迟断裂性能的主要途径有先进材料与制备工艺的开发、防护(与环境隔离)、优化螺栓形状(改善应力集中)、预加压应力等。

1.2.3 高强度钢板与钢管

对于机械结构用薄板与钢管,在进行高强度化同时,必须重视改善其焊接性、成形性、抗延迟破坏特性,因而组织控制非常重要。

表5为有关高强度钢板与钢管的研究状况。

表5 高强度钢板与钢管的研究状况

Table5 Researchconditionofhighstrengthplateandtube

类别

工艺

研究内容

组织

强度水平

/MPa

钢

板

冷轧-连续退火(675℃开始急冷)

通过组织均匀化、低硬度变化改善弯曲性能

B+M

760~

1370

冷轧-连续退火后急冷

加Nb细化组织、提高强度、保证延性

M

980~

1200

热轧-低温卷取

通过低N、低温相变组织实现高强高韧

B+F

490~

760

冷轧-油回火

高C、高B、组织均匀化改善抗延迟破坏性能

B(Ⅲ)

1600~

1900

连续退火-850℃开始水冷-回火

低C,Mn、低温回火改善弯曲、抗延迟破坏性能

M

~1470

连续退火

增Mn提高强度、减S改善局部延性

B

~1180

电

焊

管

焊管用薄带200℃以下卷取

通过急冷使铁素体细化、改善韧性

F+M

(A)

≥690

焊管后退火

加Ti退火析出强化

F+(B)

~760

焊管用薄带进行水冷型连续退火

0.22C-1.4Mn可使焊接部软化而弯曲性无影响

M

~1470

1.3 线材

实用线材中强度最高的是以钢琴线为代表的高碳钢线。

近来,3000~4000MPa级钢帘线用材料的开发非常活跃,具有新型母体组织的5000MPa级的超高强度极细线正在开发之中。

钢帘线是轮胎强化纤维用材,对轮胎的轻量化具有极为重要的影响,是各先进国家争相开发的材料之一。

钢帘线的制造工艺过程为:

线坯(Φ5.5mm)→粗拉→铅浴(Φ3.0mm)→伸线→铅浴(Φ0.8~1.6mm)→镀黄铜→湿法伸线→细线(Φ0.25mm)。

以钢帘线为代表的高碳钢线的高强度化开发情况如表6所示。

伴随高强度化而产生的材料上的问题主要有保证伸线所需的延性、提高线坯强度、提高加工硬化的能力等。

为此,一般采用过共析化、加铬等措施防止晶界生成伪珠光体,在伸线时提高加工硬化程度。

表6 钢帘线的强化方法与效果

Table6 Strengtheningmethodandeffectofsteelwire

类别

组织变化、强化效果

强度水平

/MPa

合金

元素

强化

V-Ti复合添加:

珠光体片细化、析出强化,用直接淬火可得与铅浴淬火相当的强度

1000~1300

(线坯)

加铬(≥0.5%):

抑制γ粒界伪珠光体的析出、改善层间分离性

提高C含量(过共析化):

加工硬化、渗碳体厚度增加,防止粒界伪珠光体析出、抑制层间分离

3500~3900

减Si、加Cr提高强度

工艺

强化

喷雾淬火:

增加冷却速度,减少薄片厚度,可提高线坯强度约100MPa

~1400

(线坯)

控冷-保温方式淬火:

可得与盐浴相同的伸线性(高断面减缩率)

3000

流动层淬火

3650

模具冷却:

抑制伸线过程中的时效作用

4000

断线对策:

利用硅脱氧使氧化铝等高熔点

夹杂转化为低熔点夹杂,在伸线中使其破碎分散

奥氏体化:

加Cr钢如不增加奥氏体化时间,则碳化物不能完全溶解,使强度下降

高碳超细线的强度受到等温相变珠光体层间尺寸的限制,要使强度获得突破性提高,需要改变细线的基体组织。

据报导,通过使马氏体弥散在铁素体母体中,并施以强加工(大塑性变形),可以获得由20~100nm超细纤维组织组成的30μm直径的超细线。

图1所示为超细线的抗拉强度与累积真应变的关系,当真应变ε>9.4时,可以获得5000MPa以上的超高强度,且其延性良好。

图1 超细线真应变与抗拉强度的关系

Fig.1 Relationbetweentruestrainandtensilestrengthofultrafinewire

1.4 油井管与管线用钢

由于可靠性的要求,油井管一般采用无缝管,随着产量、井深的增加,既要求高强度化,又要求不断改善抗氢致裂纹(HIC)、二氧化碳与应力腐蚀裂纹(SCC)、硫化物应力腐蚀裂纹(SSC)等性能。

C90级(90ksi,620MPa)油井管自80年代初开发以来广泛得以应用。

大约10年前先进国家即开始致力于开发C100~C110级用材料,但尚没有达到大规模应用于实际生产的水平。

由于寒冷地带使用、长大化、大输送量等方面的要求,近年来对管线用钢的开发方向主要是高强韧化以及焊接性能的改善。

图2所示为对高级管线钢的性能要求及相应的技术措施。

管线用钢总的发展趋势是,成分低C化,微观组织由‘铁素体+珠光化’向针状铁素体、进而向超低碳贝氏体变化。

Fig.2 Propertyrequirementandcorrespondingtechnicalmeasureforhighqualitypipelinesteel

迄今为止,管线钢的高韧化技术主要是通过控制轧制来实现的。

即采用低温加热,在奥氏体晶粒尽可能地小的状态下,先在可再结晶温度域进行轧制,然后在无再结晶的低温域进行轧制,获得细长晶粒以确保低温韧性。

但由于寒冷地域既要求低温韧性,又要求焊接性,故近年来采用形变热处理的方法来降低焊接裂纹敏感性。

此外,最近通过将形变热处理的开始冷却温度控制在γ+α二相区内,并控制铁素体与贝氏体的比例,开发出了强度、韧性综合性能优良的X100管线钢。

管线用钢的氢致裂纹(HIC)倾向随高强度化的进行越为严重。

因此,要有效地提高强度,需要采用新型组织控制方法。

1.5 不锈钢

高强度不锈钢主要有奥氏体系和马氏体系(包括析出强化型不锈钢),表7为近10余年来关于不锈钢高强度化的研究开发概况。

表7 近10年来不锈钢高强度化的研究开发概况

Table7 Generaloutlineofstainlesssteelhighstrengtheningresearchinlasttenyears

种类

强度水平

强化工艺

强化要点、用途

奥氏体(γ)系

~980MPa

加工硬化、高N固溶强化

.加Nb细化晶粒、改善延性 .时效处理改善0.2%屈服强度

≥980MPa

加工硬化(温锻)

.线性电动机类用高强度螺栓(非磁性)

.高耐蚀性(12Ni-18Cr-0.1V-0.2N)

max. 1500MPa

加工硬化、高N固溶强化

.SUS304最大N固溶量为0.5%(1450K)

.只要存在固溶,延性下降小

~1353MPa

加工硬化(冷锻)

.高Mn系 .0.7N

1760~1960MPa

加工硬化(冷拉丝)

.高Mn系 .非磁性 .冷加工率上限66%

1760~1960MPa

加工硬化(冷轧)

.C,Si,Cr,Mo有益于强化 .V形成氮化物,引起强度下降

.70%冷变形后600℃时效

γ+M系

880~980MPa

冷加工+逆相变

.逆相变奥氏体+马氏体组织综合提高强度、延性

.高Si含量进一步改善延性

马氏体系

~1000MPa

热轧+600℃退火

.超高速叶轮船支撑钢板 .0.02C-5Ni-13Cr-1Mo-0.06Nb

Hv≥500

淬火回火处理

.汽车、建筑用 .高耐蚀性(优于SUS304)

.0.15C-2.4Ni-13Cr-2Mo-0.1N

析出强化型

~1400MPa

固溶处理+双级时效

.SUS630 .450℃1h+420℃20h

~1650MPa

固溶处理+时效

.7.5Ni-4Co系 .火箭仓、歧管

~1470MPa

分级淬火

.925℃+830℃淬火 .10%Co可获最高的综合强度-韧性

~1750MPa

1040℃淬火+深冷处理

.AFC260基体 .增加C、减低Cr,Mo、加15%Co

.0.2C-12.5Cr-2Mo-14Co-1Ni

~2060MPa

60%冷轧+时效

.Si含量1%以下强度提高、韧性无劣化

.Mo改善强度、韧性

马氏体时效钢

2060~2350MPa

无再结晶固溶处理

.无再结晶固溶处理提高强度

.加B(40~80×10-6)提高再结晶温度

2 结构用钢组织控制强化的发展趋势

钢铁材料在21世纪仍是其它材料无法替代的、占主导地位的结构材料。

未来高层建筑、大跨度重载桥梁、轻量节能汽车、深井采油管及大口径输油(气)管、大型工程机械、大型高性能舰船等将要求钢材的强度和安全使用寿命成倍提高。

为此,日本启动了以超级钢研究开发为主要内容的“新世纪结构材料开发计划”(即所谓STX-21)[2]。

在不增加乃至尽量减少合金元素使用量的要求下,要使结构用钢的强度和寿命成倍提高,只有通过采用高新技术与工艺,如高洁净化(气体和杂质元素含量低)、超细化(晶粒和组织细化)、超均质化(元素分布均匀,晶粒和组织大小均匀),精确控制钢的组织或微结构,才有可能实现。

传统金属的组织结构特点为,晶粒大小、结晶方位杂乱无章,晶界不规则,偏析明显。

与此相反,未来结构用钢材料应致力于获得晶粒细小均匀、结晶方位取向高、晶界规则、无偏析或偏析小的组织。

在晶粒细化方面,迄今为止的经验积累表明,除喷射沉积、粉末冶金等特殊方法外,采用适合于大工业规模生产的方法、工艺与技术,要获得平均晶粒度达到10μm以下的组织尚很困难,而对于单一组织要使其晶粒度达到1μm以下其困难更大,而且单纯晶粒细化所能带来的可加工性、韧性的提高存在一定的限度。

因此,微细复相组织(即所谓自复合化组织)的导入十分必要。

图3所示为基于上述观点的未来高强度结构用钢的可能的微结构设计与控制模式[3]。

图3 超级钢结构材料的微结构设计与控制模式

Fig.3 Microstructuredesignandcontrolmodeforsupersteelstructurematerial

有利于获得细小、均匀晶粒的凝固控制技术有半固态加工、强制生核内冷却凝固、定向凝固、各种场(扰动)附加凝固等。

塑性加工过程中有可能采用的先进组织控制技术有:

强剪切变形(如等通道侧向挤压)组织细化,高速高能量变形(如大压下高速轧制)组织细化,对定向凝固柱状晶坯料,采用大形变温加工或冷加工方法获得具有单向小纤维晶组织的超高强度线材[4]等。

对变形与冷却过程实现精确控制的方法(控轧控冷)、将变形与热处理有机组合在一起的形变热处理方法是精确控制组织(或微结构)的重要手段。

通过控制纳米析出相和亚微米析出相的形状、分布,可以获得各种微细复相组织,大幅度地提高钢的强度与韧性。

此外,利用各种场(如强磁场)对相变过程(形核、长大、形貌等)的影响,也有可能获得所需的理想组织。

3 结语

未来结构用钢总的发展趋势是低合金化、高洁净化、超细化与超均质化,因而组织控制在材料强韧化中将具有极重要的作用与地位。

除前面较详细讨论了的铸造凝固过程、塑性加工过程、热处理过程进行组织控制外,还可在冶炼过程中,利用熔体结构、杂质与微量元素的分布形态对后续加工过程组织的影响(相关性)进行组织控制。

可以预见,如能在材料制备与加工的各个环节实现全过程的、精确的组织控制,完全有可能在现在基础上使结构用钢的强度与使用寿命成倍提高。

作者简介:

谢建新,男,40岁,工学博士,教授。

1982年毕业于中南工业大学金属压力加工专业,1991年日本东北大学材料加工学科博士毕业。

从事新材料制备与加工研究。

作者单位:

北京科技大学,北京100083

参考文献

1 冈田康孝.组织制御による钢の高强度化技术。

第161回西山纪念技术讲座文集.1996.53

2 八木晃一.铁钢界,1996,(12):

12

3 通商产业省基础产业局制铁课.铁钢界,1996,(12):

18

4 谢建新,王自东,吴春京,胡汉起,李静媛.单向纤维晶强化超高强度钢丝的研究.北京科技大学学报,1998(6):

556