SS8电力机车车轴加工工艺.docx

《SS8电力机车车轴加工工艺.docx》由会员分享,可在线阅读,更多相关《SS8电力机车车轴加工工艺.docx(13页珍藏版)》请在冰豆网上搜索。

SS8电力机车车轴加工工艺

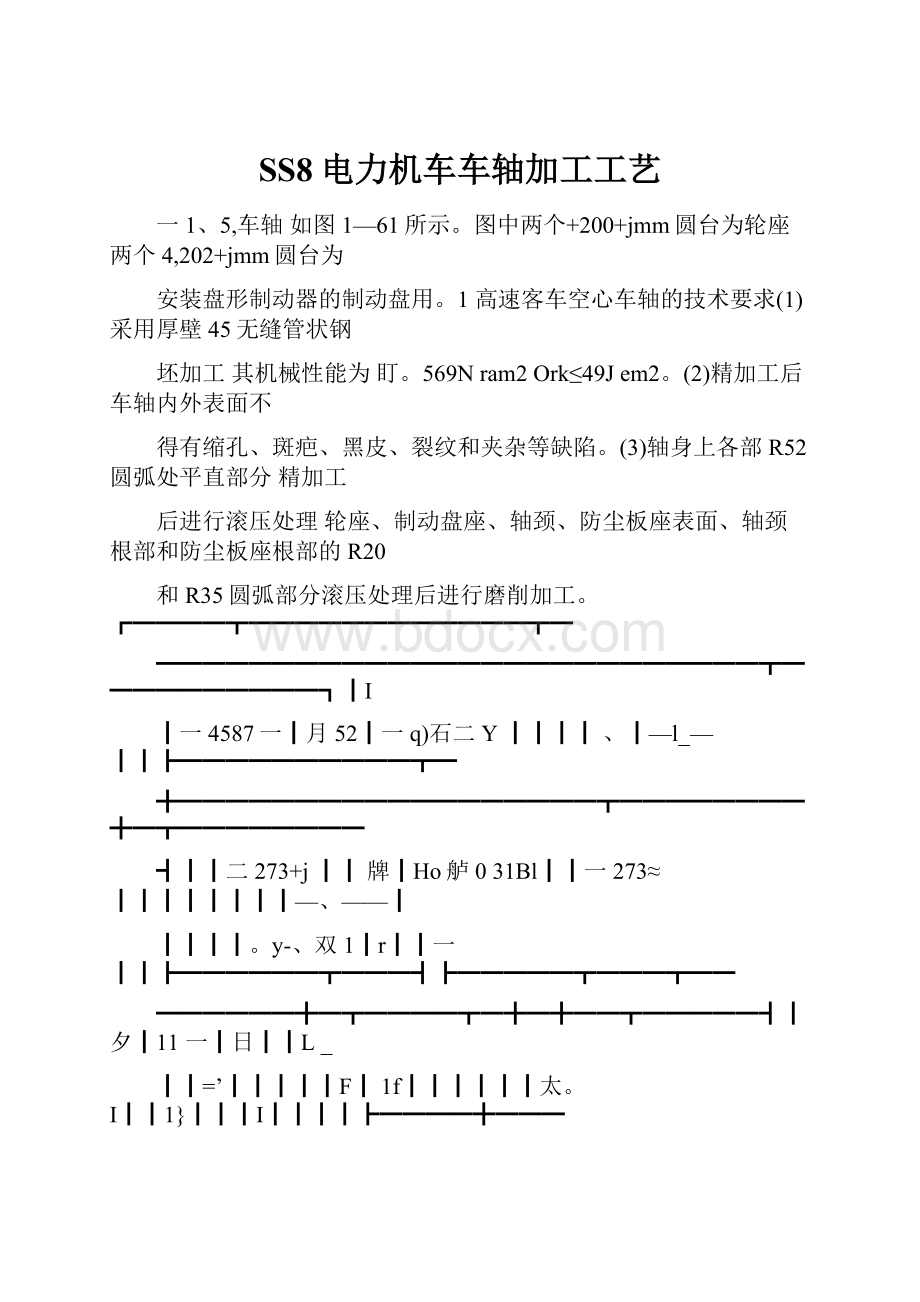

一1、5,车轴如图1—61所示。

图中两个+200+jmm圆台为轮座两个4,202+jmm圆台为

安装盘形制动器的制动盘用。

1高速客车空心车轴的技术要求

(1)采用厚壁45无缝管状钢

坯加工其机械性能为盯。

569Nram2Ork≤49Jem2。

(2)精加工后车轴内外表面不

得有缩孔、斑疤、黑皮、裂纹和夹杂等缺陷。

(3)轴身上各部R52圆弧处平直部分精加工

后进行滚压处理轮座、制动盘座、轴颈、防尘板座表面、轴颈根部和防尘板座根部的R20

和R35圆弧部分滚压处理后进行磨削加工。

┏━━━━┳━━━━━━━━━━━━┳━

━━━━━━━━━━━━━━━━━━━━━━━━━━┳━━━━━━━━━━┓┃I

┃一4587一┃月52┃一q)石二Y┃┃┃┃、┃—l_—┃┃┣━━━━━━━━━━┳━

╋━━━━━━━━━━━━━━━━━━┳━━━━━━━━╋━┳━━━━━━━━

┫┃┃二273+j┃┃牌┃Ho舻031Bl┃┃一273≈┃┃┃┃┃┃┃┃—、——┃

┃┃┃┃。

y-、双1┃r┃┃一┃┃┣━━━━━━┳━━━┫┣━━━━━┳━━━┳━━

━━━━━━╋━┳━━━━┳━╋━╋━━┳━━━━━┫┃夕┃11一┃日┃┃L_

┃┃=’┃┃┃┃┃F┃1f┃┃┃┃┃┃太。

I┃┃1}┃┃┃I┃┃┃┃┣━━━━╋━━━

━━━╋━━━╋━╋━━━━━╋━━━╋━━━━━━━━╋━╋━━━━╋━╋━

╋━━╋━━━━━┫┃k┃ji一一一┃j┃┃溺l┃┃』翌┃┃┃I┃┃匕┃一止┃┃┃脸1

┃┃┃一8t_一┃┃—十一一目┃┃┃┃┃┃┃┃┃┃┃┃┃┃21┃┃┃┃┃┃┃┃┣

━━━━━━╋━━━┻━╋━━━━━╋━━━╋━━━━━━━━┻━╋━━━━╋

━╋━┻━━┫┃┃参┃沁┃┃┃一15L┃530┃一I50┃┃┃┃┃┃┃┃┣━━━╋━

━━━━━━━━━╋━━━━┫┃┃┃┃┃┃┃┃┃————┃┃┃┃┃┃┃┃┃┃┃

(1230)┃┃┃┃┃┃┃┃┣━━━━━┻━━━┻━━━━━━━━━━┻━━━━┻━

┫┃┃┃┃┃┃1756±03┃┃┃┃┃┣━━━━━┻━━━━━━━━━━━━━━━━

━━━━━━━━━━━┻━━━━┫┃┃┃团固一┃一一┃┃┃┃┃2146+6┃┃┗━━

━━┻━━━━━━┻━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

━━━━━━━━━┻━━━━━┛┏━━━┳━━┓┃帚┃辩┃┣━━━╋━━┫┃。

《┃参┃┗━━━┻━━┛图l一61高速客轻心车轴圜(4)车轴内孔壁及外表面应进行全面

超声波探伤和磁粉探伤达到TB1618—1985和TB1619—1985标准的要求。

轴身端面至厚

壁筒部分经穿透性超声波探伤检查内部不得有缩孔、疏松、夹杂、裂纹轴身表面不得有

纵裂纹和横向发纹。

(5)车轴内孑L壁应全部加工表面粗糙度为R。

≤125I,zm。

(6)车轴

精加工后壁厚差为1mm。

(7)精加工后全部涂油防锈运输时应防止碰撞。

2空心车轴

的加工工艺

(1)空心车轴毛坯的制造国外采用下述几种方法①日本对空心车轴采用两种方法

制造对孑L径不变的空心车轴采用镬削加工工艺对变孔径的车轴(轴身孔径大于轴颈处)

采用三段焊法——中部用钢管两端轴头为锻件用摩擦焊将三段在轮座处焊成一体。

车轴

在半精加工后(留1mm精加工余量)进行高频淬火(轮座部位沿轴端方向170mm范围及两

轮座之间)然后(200±10)℃回火②法国TGV高速车轴使用寿命最长达7×106km采取措

施是对车轴用3kHz感应高频淬火加喷丸强化用镗削工艺加工变孔径空心车轴。

③英国地

铁空心车轴有两种结构形式一为内嵌式结构?

mmm;N:

g孴ir檈搹_慃|邁GW1uC分别经钻孔、扩孑L、攻丝三个工位⑦修研中心孔以中心孔定位精车轴颈、防尘座、

轮座、制动盘座及轴肩圆弧角⑧磨轮座制动盘座⑨滚压轮座、制动盘座、轴身及R52

圆弧⑩精磨防尘座、轴颈⑨交验。

3车轴加工专用设备简介

(1)车轴仿形车床车轴仿形

车床是为生产车轴而专门设计的其主要组成如图1—62所示现简介如下。

床头箱1内有

主电动机经齿轮与传动轴带动车床主轴工作一般有几级转速可选用内有圈电磁离合器

可实现不停主电动机而变速或主轴停转。

卡盘是一种液压自动定心卡爪。

尾座6内有尾座套

筒它的进退是靠液压驱动用脚踏板控制它与主轴的起动有电器联锁以防误动作而发

生危险。

顶尖的压力可经液压系统调节。

仿形刀架5的纵向运动是由一个纵向移动液压缸

专门驱动。

仿形刀架左侧装有控制滑阀右侧装有伺服工作液压缸下端装有回转刀架3。

控制阀上有一根钢丝与仿形触头相连接。

当触头在样件表面上移动时通过杠杆的摆动使

控制阀运动两个控制边改变着液压缸上腔的压力使伺服工作液压缸作斜向运动它与上

述的单独纵向运动合成之后就可使刀具按样件的表面运动即仿形运动。

仿形刀架右边装

有行程转鼓它与电气控制配合用以实现自动循环中的动作转换。

回转刀架上可装三把车

刀利用液压缸可进行自动转位每次转1200并自动锁紧刀架。

转位是每当仿形刀架行

程终了和纵向移动退回原位时回转液压缸正向旋转一次。

横刀架4用来切端面、倒角也

可作短距离纵向移动作车外圆工作。

样件是装在样件架2的两顶尖之间供仿形作靠模用。

誊羹冀嚣蓊熏霾篱豢嚣雾鼗嚣车辆售琏工艺与装i

在设计样件和使用仿形刀架时应注意以下几点①样件的径向尺寸按零件半径差设计轴

向尺寸应与零件一样但在起始和终结部分应比工件尺寸长2030mm以便引导和退出

刀具之用。

②样杆形状要与成形磨床的砂轮形状完全一致以保证轴颈、防尘板座及两圆弧

角的磨削量一致。

样杆粗糙度R。

≤16斗m为表面淬火处理。

③车床刀具的尖角与样杆

触角一致。

④对工件毛坯尺寸精度要求应高一些特别是轴向尺寸偏差要小以减小刀具负

荷。

图l一62车轴仿形车床1一床头箱2一样件架3一回转刀架4一横刀架5仿形

刀架6一尾架7一液压站

(2)货车车轴端面三孔加工设备车轴每一端面有三个M22—6H

的螺孔并均匀分布它们直接承受车辆运行中的轴向载荷作用故对三孔加工质量提出较

严格的要求。

在大批生产时采用钻孔、扩孔、挤丝三道工序完成。

所采用的设备有两种形

式一种是带转塔式主轴箱的组合机床如图1—63所示。

工作时工件不动转塔式主轴

箱安装在滑台上篓了凳篓冀曩耋嚣笛墓蔗云鑫磊裟纛翥盖嚣裂茗絮善黧嚣竿!

囡DN-紧。

转塔转换工位时由升降油缸进油顶起转塔回转油缸动作经齿轮、齿条使转塔转到下一

——工位随后升降油缸回油转塔头落下锁紧。

转塔头的分度和准确定位十分重要这是

由定位销和鼠齿盘来保证的。

图1—63转塔式组合机床赫瓣黼糕瓣躺瓣黝黼矬瓣粼啊一童转

矗架鲁件昀觚幢加工

—囵图1—64所示的组合机床为单工序组合机床利用三台机床来分别完成车轴端面的钻

孔、扩孔和挤丝工序。

其工件的定位、夹紧方式与转塔式组合机床加工相同。

在三螺孔的攻

丝工序中采用无切屑挤压攻丝新工艺。

其优点是螺纹尺寸稳定疲劳强度高使用的挤压

型丝锥寿命比普通丝锥长且不易在孔内断锥也不?

mmm"塾⒐?

铁空心车轴有两种结构形式一为内嵌式剆_0伨_编有专用的控制、检测程序可按照设定程序自动调整进给速度砂轮可自动进行修整修

整后可自行补偿进给量。

由于采用宽砂轮并且砂轮主轴与工件轴线有20。

夹角使砂轮

工作面加宽得以实现对车轴轴颈、防尘座及过渡圆弧一次磨削同时成形。

采用步进电机控

制砂轮进给使进给的精度非常高一个脉冲进给量为00005mm。

该磨床的工图1—65

成形磨削磨床工作原理1一工件头架2一工件3一磨头4一自动量仪5一顶尖6一

计算机控制台及数显板7一砂轮8一砂轮自动修整器9一砂轮座滑动台lo一进给步

进电机11一进给液压油缸12一床身13一工作台爨嚣羹嚣鋈瑟霾垂冀瓣嚣霾雾车辆■

置工艺与装i

工件以中心孔定位由两端顶尖顶紧头架上的拨盘和拨销使工件旋转。

砂轮先在油缸推黼

动下作快速切入当距工件001999mm时(可选定)由步进电动机开始驱动改为较精

确糕的进给例如以001099mms的速度快速进给以00010099mms中

速进给还可以瓢0000100099mms的速度微量进给在工件前001099mm

处开始微量进给以上选黼择均可通过拨码开关设定。

一结束磨削前的进给停顿时间(即无

火花磨削)可在02一lOs内瓣选定。

糊砂轮进给方式有两种可选择一种是量规方式磨削

另一种是计时器方式磨削。

鬻量规方式磨削当砂轮进入到距工件009mm时(用量规前

进位拨码开关设定)自动黼测量仪(量规)自动进人工作位置其触头压在工件直径方向进

行测量三个测头同时进行霜并与设定值进行比较。

砂轮进给步进电机不断按脉冲数前进

显示器显示出每一时刻的加工-余量变化值单位为Ixm。

当测量值与设定值相等即加工余量

为零时发出信号砂轮快速返一回。

测量仪边测量边发出信号控制自动进给。

如中速

进给开始信号。

中速停顿信号微量进一给一微量进给停顿一磨削到尺寸信号一砂轮复位信号。

生计时器方式磨削它不用量规检测而由控制台上的拨码开关来设定砂轮的进给量然后

矗完全按已编好的软件程序自动进给经过快速、中速、微量进给微量进给停顿之后当

显示为窭零时磨削完成砂轮快速退回。

这种磨削是在以砂轮架定位时采用。

嚣砂轮自动

修整装置工作原理如图1—66所示。

它装在砂轮后面和砂轮座在同一滑台上。

帕由图中可

看到纵滑板2与仿形触头6相连接在油缸5作用下触头6与仿形样板紧贴在横旦向油

缸作用下件6沿仿形样板移动使金刚石尖1按样板轨道运动修整砂轮外形。

液压马篇

达和变速箱、丝杠装在纵向滑板上丝杠可使金刚石微量移动进行砂轮修整。

工(a)外形图

┏━━━┳━━━━━━━┓┃L鼬团┃匕r┃┣━━━┻━━━━━━━┫┃彦蓊勿

沥嬲蜀=L┃┃端婚阎┃┗━━━━━━━━━━━┛(b)工作原理图图1—66砂轮自动修

整器工作原理l金钢石2——纵滑板3丝杠4一液压马达减速箱5一纵向油缸6

仿形触5q(刀刃)7一仿形样板8--底座9一横向滑板10一横向油缸自动量仪如图1—3

所示在油缸作用下量仪自动进入工作位置并测量工件直径计算机根据测量信号计

算工件锥度当超差时自动停车等待处理同时还计算出加工余量并予以显示。

(4)

车轴外径尺寸自动检测机为适应大批生产车轴的需要满足轮对组装分组选配要求使检测

向自动化方向发展。

从国外引进的车轴外径尺寸自动检测机如图1—67所示。

囡

车辆簟堵工艺与装随着我国铁路运输事业快速发展所需车轮迅速增加原有?

mmm峁剐问姜且晃谇妒?

制造用的车轮毛坯均为半成品供应只需加工轮毂孔及内侧端面即可与车轴组装为轮对。

轮

毂孔的精加工要求如图1—71所示。

轮毂孔的直径尺寸d目前多采用与车轴轮座选配保

证有01—025mm过盈量以满足轮对压装技术要求为准来决定。

各厂因条件不同有所

差别其公差带为+01mm。

对于高速车用轻型车轮如图1—72所示要求较为严格。

踏面及辐板均应进行仿形加工用样板检查圆弧角局部间隙<05mm车轮加工后应

做静平衡试验许用静不平衡量不大于50g·m车轮精加工重量为315kg轮毂孑L内表

面粗糙度R。

≤32圆柱度不超过0020ram圆度不超过0025mm圆锥方向应有利

于压配合连接强度。

_3车轮轮毂孔的Jn方法轮毂孔的加工方法因各厂设备不同而异。

(1)采用通用立式车床加工目前最常用的方法是用C512A立式车床精加工轮毂孔其工艺流

程为轮径分类_粗车轮毂孔及轮辆内侧面_半精车轮毂孔及外侧圆角R3一精车轮毂孔及内

测飚圆角_检测。

这种加工方法均使用C512A型立式车床用内径百分表或千分表测量孔

径加工精度为-圉H7H8粗磐譬Ra为563之间公差带一般在01mm以内有

时还达不到。

(2)采用专用的内圆磨头精加工轮毂孔前几道工序均用c512A立式车床进行

只在精加孑L时采用磨削工序。

其优点是提高孔的精度公差带可控制在002mm故可

实现轮、轴组装瓦换。

内表面粗糙度R。

可稳定达到32。

图1—72高速车用轻型车轮余1

拶使用的设备改造c512A立式车床为立式内圆磨床。

以专用内圆磨头取代原c512A立车的

刀台这样磨头具有旋转、纵向、横向三种运动便于磨削轮毂孔。

又为了适应轮轴压装需要

轮毂孔表面粗糙度不宜过小故应把原纵向机械丝杠走刀装置换为液压走刀装置适当加快

走刀速度即可磨出适合压装的粗糙度。

定位夹紧装置磨削时的定位基准选择经过半精车的

轮毂孔和轮辋内侧面。

在机床工作台上用三块等高平铁为定位支承车轮落在其上。

同时将

轮毂孔套入定位圆柱销上此销与套筒式油缸固定在一起可以一同缩回圆柱销长度为孔

深的13为短圆柱销定位限制两个自

三、轮轴精加工及组装生产线前面分别对车轴及车轮的加工作了介绍加工后就要进行轮对

的组装。

目前我国多数工厂是采用分组选配的方法选择轮、轴的直径使其达到规定的过盈

量然后压装成轮对压装时应符合要求的压装曲线。

这种生产方式的缺点是选配过程全靠

人工操作速度慢且组装质量并不令人满意退轮返修情况时有发生。

实践证明轮对组

装质量与车轴、车轮的材料、加工精度、过盈量、加工工艺、检测技术及设备等因素有关。

为保证加工组装质量提高生产效率国内车辆厂已经建成车轴、车轮精加工及组装生产线。

该生产线主要性能及工艺过程简要情况如下。

1主要性能加工对象货车RD、RE型车

轴D、E型车轮及轮对组成。

生产节拍生产线每6rain生产一个轮对。

轮对组装合格率99以上。

工序产品量两机

床间存车轴10根以上。

自动化程度可单元自动、全线软连接自动化。

2加工组装工艺过

程及选择依据

(1)工艺流程精铣轴端面、精修中心孔一精车轴颈、防尘板座、轮座_÷滚压轮

座_÷钻、扩、攻丝轴端三孔一磨削轴颈、防尘板座一磁粉探伤。

自动测量车轴轮座直径一

镗车轮孔_轮对预压装_+轮对压装。

(2)工艺的选择全线加工及组装共九大工序车轴加工定

位基准是车轴的中心孔而组装基准是轴端面和中心线。

第一道工序精铣轴端面、精修中心

孔是为后续?

mmm剐问姜且晃谇妒?

而没有选择完全互换性的加工工艺这样较经济质量还能稳定。

否则对机床、零部件材

料、精度、环境条件都要求过高。

(3)生产线的组成及主要技术特点全线由十台设备、一条

车轴自动输送线、一条车轮自动输送线及两条排屑线组成。

按照加工、组装工序及输送的控

制体系全线分成六个单元。

①车轴端面及中心孔加工单元由计算机数字控制(CNC)的端

面铣床、车轴传送装置及切屑输送装置组成完成车轴端面铣削和中一C、L精修工序。

工件及随行夹具工序间传送及准确定位由伺服工作台完成。

控制轴全长及中心孔深度的两端

铣头由伺服滑台控制。

车轴自动输送有对中装置保证车轴进入设备时的位置正确。

车圄轴

的孽譬孽输送多用篁频调速眵竺孽车保证运动平稳、定位准确。

②车轴三颈精车单元

由两台数控车轴车床及车轴输送装置组成。

一台机床精车轴颈、防尘板座及其过度圆弧另

一台精车及滚压轮座。

也可由一台机床完成上述所有内容。

机床采用双刀架可转位碳化物涂

层刀具两端同时加工切削速度可达160mmin粗糙度R。

可达32ILm。

刀具寿命

管理刀具运动轨迹多品种轴型的机床加工全部由计算机控制。

③车轴端面三孔加工单元

由数控三孔加工机床、车轴传送和切屑输送装置等组成。

④车轴磨削及检测单元由一台数

控磨床、一台自动检测机、一台探伤机及一台双轴上下料机械手和车轴传送装置组成。

磨床

采用成型宽砂轮切入法磨削直径利用砂轮两端磨削圆弧(工作台纵向进给以完成轴颈、防

尘板座圆弧端面的磨削)。

砂轮修整采用数控工作台和砂轮头运动液压马达驱动金刚石修

整轮高速旋转完成砂轮的自动修整。

磨削时车轴采用在线测量(闭环系统)。

自动检测机

的测量精度为0001mm该机可实现全自动测量循环测得的轮座尺寸存储鏊鹫戮纛骥攀

麟黜戮攀车辆售蕾工艺与装苗

在先人先出存储器中并能与对应的车轮孔镗床的可编程控制器(PLC)相连接。

镗床的PLC

溯Wl,'!

ii按测量机传来的数据控制电子镗杆工作。

但每测一根轴时要由操作者输入轴号测

量机又自熬动将轴号传送给压装机为打印压装曲线时输出用。

裁l⑤轮孔加工单元由两

台立式车轮镗床、一台上下料机械手及车轮传送装置组成。

勰立镗的关键核心部件是电子镗

杆其上装有粗镗、精镗的圆弧加工刀具。

由PLC控制机稚械手上、下料和镗床夹紧车轮、

工作台旋转、进行粗镗、精镗、倒角、暂停、镗杆返回、停止和车轮㈡l松开等自动循环。

粼i电子镗杆还设有一个串行数据传输通道与车轴自动检测机建立通信以便电子镗杆按

照瓣规定的过盈量和车轴轮座尺寸自动加工轮孑L即采用了机器自动照配法来保证轮轴过

盈配合黼|||l尺寸使组装合格率较原来人工选配大大提高。

同时还将加工后的轮孔尺寸

传送到压装机-为打印压装曲线表输出用。

一⑥轮对组装单元该单元由300t轮对双头压

装机和配套的车轮翻转机、涂油机、车轮自动一输送机、轮对预组装机等组成。

罄在预组装

位设计了车轮自动夹紧与车轴自动预组装机构。

由于采用了预组装解决了轮向对自动压

装的技术关键。

墨由PLC控制轮对的压装、测量、曲线记录和打印等自动循环。

轮对压装时

不必翻转嚣180。

。

压装机配有车轮对中和轮对内侧距测量系统能准确地保证左右车轮正

确压装及压装帕后的内侧距尺寸保证压装后最终尺寸达到要求。

婴总之该生产线自动化

程度高安全可靠。

生产线上的主机和物料输送系统均由CNC或PLC控制并既能单元自

?

mmm、精修中心

孔是为后续?

mmm剐问姜且粐s_3€?