梁板首件工程施工总结.docx

《梁板首件工程施工总结.docx》由会员分享,可在线阅读,更多相关《梁板首件工程施工总结.docx(7页珍藏版)》请在冰豆网上搜索。

梁板首件工程施工总结

省道214郎溪段改建工程五期工程

宣广上跨桥梁板首件工程施工总结

安徽水利开发股份有限公司

省道214郎溪段改建工程五期工程项目部

二○一七年九月

宣广高速上跨桥2#-6梁板首件

工程施工总结

为保证工程质量优质,质量目标明确,减少盲目施工,施工前确定标准的施工工艺,施工工艺通过首件施工确定。

为确保我合同段内的梁板预制工程质量成功率达到100%的目标,我项目部根据现场实际情况选定宣广高速上跨桥2#-6梁板为我项目首件梁板开工工程。

目前已按要求施工完毕。

一、工程概况

宣广高速上跨桥位于宣城市郎溪县,上跨沪渝高速,是S214郎溪段改建工程五期工程公路上的一座跨高速关键性桥梁。

宣广高速上跨桥全长127m,大桥钢筋混凝土连续箱梁,柱式桥墩、桩基础,上部结构采用4-30m预应力混凝土箱梁,共计32片梁板。

本标段共有梁板196片其中30m箱梁112片,25m箱梁64片,20m箱梁20片不包含K42+860徽杭铁路上跨桥。

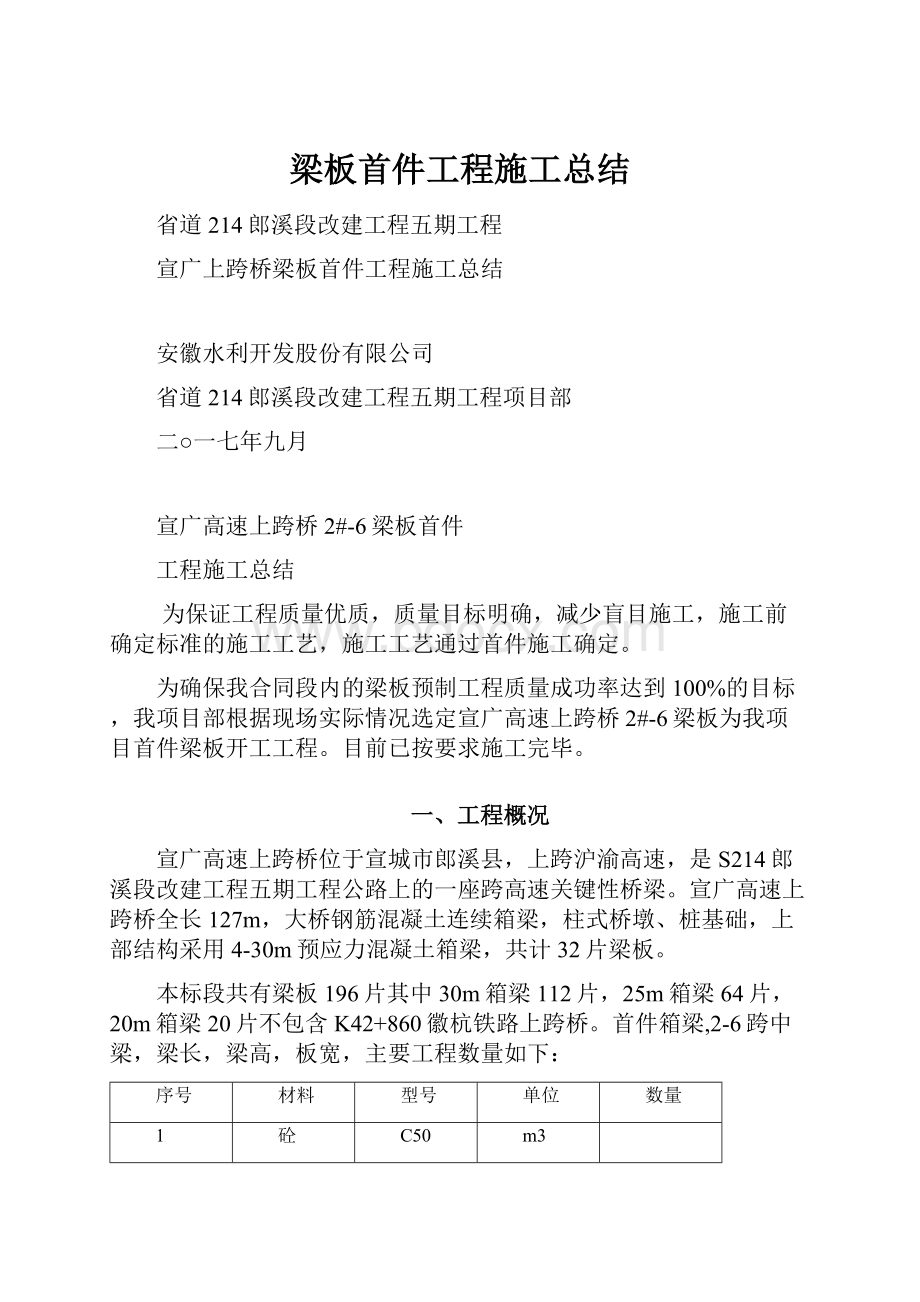

首件箱梁,2-6跨中梁,梁长,梁高,板宽,主要工程数量如下:

序号

材料

型号

单位

数量

1

砼

C50

m3

2

钢绞线

Φ

kg

1064

∮8

kg

3

钢筋

∮10

kg

Φ12

kg

3216

Φ20

kg

Φ25

kg

4

锚具

15-4型

套

12

15-5型

套

4

5

波纹管

Ф50

m

177

Ф55型

m

59

宣广高速上跨桥2-6梁板作为我项目首件开工梁板预制工程,项目部于2017年8月26日—27日扎底板钢筋,8月28号拼装模板内外模板,9月5号下午吊装底板钢筋,拼装内模,9月6号上午绑扎顶板钢筋,9月6号下午16时15分开始浇筑至20时10分浇筑完成,9月6号晚22时拆内模,9月8号上午拆外模养生 由于梁板强度需时间限制,本首件总结未含强度报告。

二、人员机械配置

序号

工种

数量

备注

1

技术管理人员

2人

2

砼工

10人

3

钢筋工

15人

4

模板工

8人

5

电工

2人

6

罐车司机

6人

7

普工

10人

8

张拉压浆工

6人

9

起重工

6人

10

龙门吊

1台(10吨)

浇筑

11

龙门吊

1台(160吨)

移梁

12

罐车

2辆

13

振动棒

5台

其中三台50型,2台30型

三、施工工艺

绑扎底板腹板钢筋→安装外模→吊装底板腹板钢筋及安装内模→安装锚垫板→固定波纹管→验收→安装内模及顶板钢筋→二次验收→浇筑砼→板面拉毛→拆模→养生

四、施工总体概述

预制箱梁从钢筋加工安装到砼浇筑结束,严格按规范要求组织施工。

施工过程按各项施工技术交底进行。

各道工序基本达到预期的要求。

从钢筋制作安装、对焊接头和模板的平整度、构件的外形尺寸等各项技术指标均能满足施工要求。

五、各工序施工及检查情况

1、钢筋制作及安装

钢筋在加工场集中加工,加工前对每一片台座做沉降观测,并及时调整。

待完全沉降到位后可减少观测频率。

底腹板及顶板钢筋在台座上一次绑扎成型。

待内模安装好后,绑扎顶板与底腹板连接钢筋和各种预埋钢筋。

所用钢筋必须具有合格证书和出场检验报告单,按规定要求抽检并满足使用和规范要求。

钢筋采用搭接焊,搭接焊操作工使用技术过硬的且具有焊工证件人员进行焊接操作,确保对焊接头合格率100%。

钢筋采用搭接焊,搭接的两个钢筋打弯5,保证钢筋在同一轴线上。

焊接钢筋时注意对模板的保护,防止拆模后箱梁表面有黑斑。

翼板上、下层钢筋之间焊立筋支撑,保护层用砼同标号的垫块保护。

2、波纹管定位

预应力管道的位置按设计要求准确布设,并采用直线段每隔80cm曲线段每隔40cm一道的定位筋进行固定,接头要平顺,外用胶布缠牢,在管道的最高点设置排气孔。

同时将锚垫板牢固的安装在模板上,并与孔道对中,与孔道端部垂直,不得错位。

预应力筋穿束前对孔道进行清理,穿束采用人工从一端送入。

浇筑砼前,对压浆孔进行封堵,防止浇筑砼时漏浆堵孔。

3、模板安装及拆除

⑴模板安装流程

清理底模→安装侧模→绑扎底腹板钢筋→安装内模→安装端模→绑扎顶板钢筋→安装桥面预埋件

模板安装前先进行除锈、涂油,验收合格后方可进行安装。

⑵模板拆除

拆模时首先拆除内模和外模联接件及内模,再拆除端模,最后拆除外模。

拆模时间根据浇筑时天气确定。

4、砼拌合、运输及浇筑

⑴、砼拌合

原材料进厂时对含泥量进行试验,严格按照规范规定要求,加大石料的冲洗频率。

在拌制过程中,对混凝土拌合物的坍落度进行检测。

测定值符合理论配合比要求。

混凝土原材料严格按照施工配合比要求进行准确称量。

称量最大允许偏差应符合下列规定:

按重量计:

水泥:

沙:

石子:

水:

外加剂=497:

622:

1107:

154:

。

单位(kg)

浇筑砼中严格控制塌落度。

砼坍落度控制在12-16cm之间。

现场检测坍落度为底板14cm、腹板16cm、16cm、和14cm、顶板为16cm。

⑵、砼运输

混凝土运输车在装混凝土前认真检查车内存留的积水是否排净。

到达浇筑现场后高速旋转20s后再将混凝土拌合物输入料斗中。

每次拌合4m3,防止坍落度损失过大。

⑶、混凝土浇筑

实行底板与顶板采用连续浇筑一次成型的方法,腹板采用水平分层、斜向分段的方法。

插入式高频振捣棒应垂直点振,不得平拉。

并应防止过振、漏振。

按梅花形25cm间距布置振捣棒。

施工中采用快插慢拨方法进行。

振动棒上用红油漆做出插入深度记号,振动棒插入下层混凝土的深度为5-10cm。

箱梁顶板表面拉毛在砼初凝后终凝前进行,将砼表面浮浆去除以便上层铺装。

⑷混凝土养生

箱梁养生采用机械式喷淋养生,从而避免干湿循环影响砼强度。

并配合土工布覆盖及洒水。

⑸预应力张拉及孔道压浆

由于时间限制还未张拉,待张拉后把总结附后。

六、首件总结的目的

通过首件的施工,取得相关的技术参数,确定拟定的施工方案的可行性,为后续施工总结相关经验;通过首件工程施工,结合工程实际,来确定最优的施工工艺和施工组织。

七、预制箱梁预制施工工艺总结

在整个施工过程中我们按照图纸及规范施工,钢筋下料、钢筋绑扎间距、波纹管定位及保护层厚度按照图纸及规范施工,立模板时模板与模板之间拼缝按照规范施工避免出现错台及漏浆现象,浇筑时严格控制混凝土塌落度及和易性,对于钢筋间距过小的地方采用30型振动棒振捣,振捣时振动棒不能碰到钢筋、波纹管及模板,注意快插慢拔。

拆模后,有少许气泡,无蜂窝麻面,钢筋保护层合格率达到65%,少许错台。

在整个施工过程中存在不足具体如下:

1、模板局部存在少许错台;存在局部钢筋保护层控制不到位;实测保护层合格率65%;

2、砼拌制、运输存在不及时现象,导致砼外观局部出现冷缝,砼坍落度控制不严,砼变动较大。

3、钢筋加工各项检查有不满足规范要求现象。

应加强工人的质量控制意识,严格按照规范和设计图纸施工。

4、对梁板养护重视不够,内模存水量不足。

针对上述问题,具体提出以下改进措施:

加强钢筋保护层数量控制,严格每m2大于6点,严格控制立模时的拼缝,严格控制混凝土配合比,每次梁板浇筑前进行砼试拌,试拌合格后大规模拌制砼;在以后施工中,拌和站试验室严格控制骨料含水率,并加强对骨料含泥量的控制。

按照总监办批复的C50砼配合比要求,严格控制入模坍落度,严格按照规范和设计图纸施工。

分层分批振捣。

加强梁板养护,安排专人洒水两遍后对外观进行贴模,内模加深存水或插入喷淋管。

八、附件:

监理单位及项目部进行安全及质量技术交底

桥梁监理工程师对梁板顶板钢筋进行验收

混凝土浇筑