医药化工企业工作危害分析JHA+LEC评价表.docx

《医药化工企业工作危害分析JHA+LEC评价表.docx》由会员分享,可在线阅读,更多相关《医药化工企业工作危害分析JHA+LEC评价表.docx(56页珍藏版)》请在冰豆网上搜索。

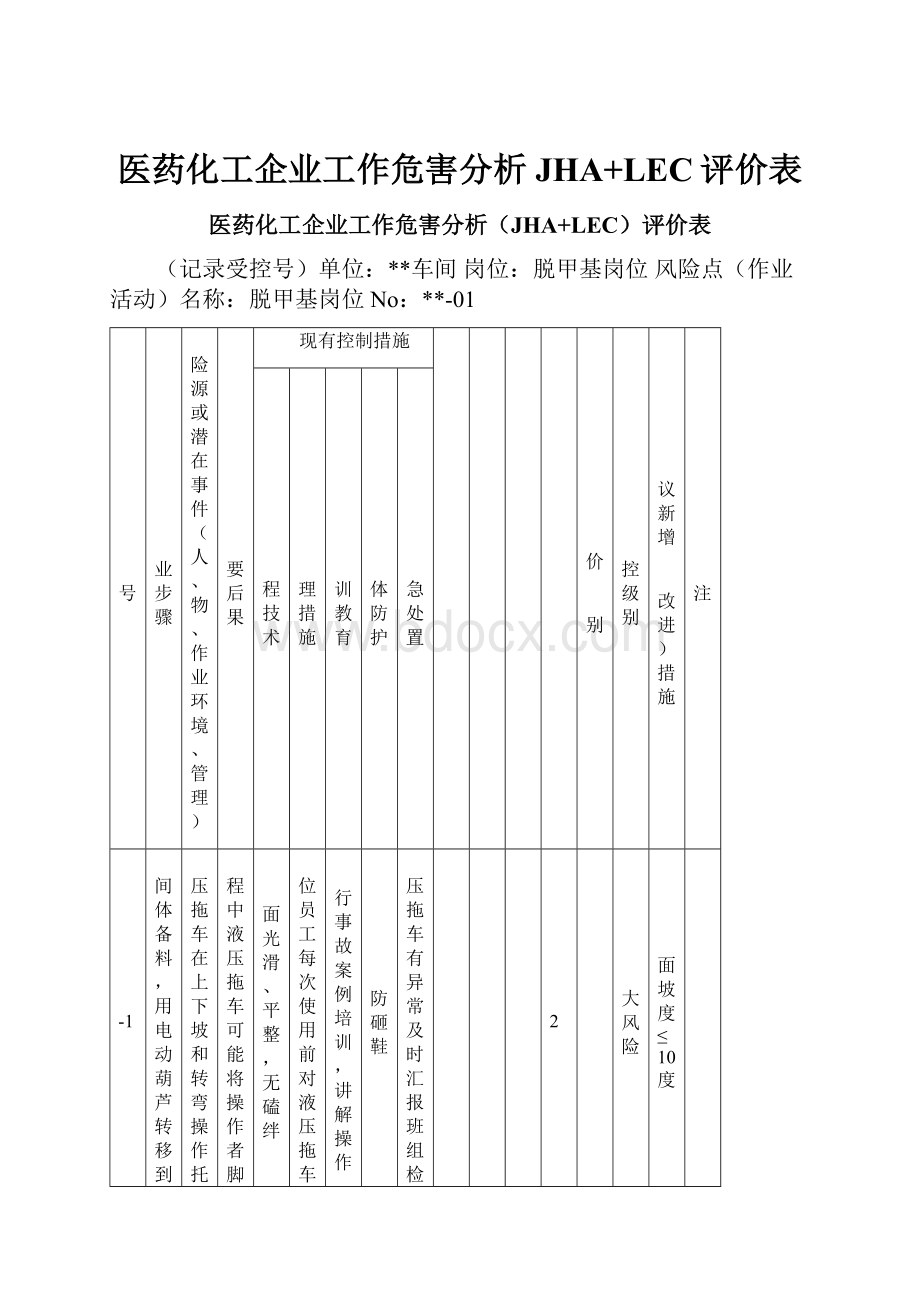

医药化工企业工作危害分析JHA+LEC评价表

医药化工企业工作危害分析(JHA+LEC)评价表

(记录受控号)单位:

**车间岗位:

脱甲基岗位风险点(作业活动)名称:

脱甲基岗位No:

**-01

序号

作业步骤

危险源或潜在事件(人、物、作业环境、管理)

主要后果

现有控制措施

L

E

C

D

评价

级别

管控级别

建议新增

(改进)措施

备注

工程技术

管理措施

培训教育

个体防护

应急处置

1-1

中间体备料,用电动葫芦转移到指定位置

液压拖车在上下坡和转弯操作托送物料

过程中液压拖车可能将操作者脚部挤伤

地面光滑、平整,无磕绊

岗位员工每次使用前对液压拖车进行检查

进行事故案例培训,讲解操作要点

穿防砸鞋

液压拖车有异常及时汇报班组检修;液压拖车挤伤脚部及时就医

3

2

7

42

D

较大风险

地面坡度≤10度

物料吊装上升过程中可能会发生物料坠落

造成物体打击人身伤害

1、防脱钩完好;

2、有重量限制标志;

3、有重量显示;

4、设置吊物警戒线,人员不允许进入。

1、制定《电动葫芦操作规程》,不允许将重物长时间将重物悬在空中,不允许同时按相反的两个按钮。

严禁人站立在吊物下方。

2、有经过专业培训的人员进行此项操作;

班组每年进行一次设备专项培训,包含此项内容,有培训案卷

戴安全帽、穿防砸鞋

1、异常情况按紧急停车按钮,报告车间进行维修。

2、使用中刹车失灵,物体急剧下落,应立即按上升按钮,使重物上升少许,再按下降按钮,反复多次,使重物缓慢降落,报车间检修。

1

1

15

15

E

1-2

将XXL高纯盐酸用泵转移至脱甲基罐

盐酸过量输送到脱甲基罐中

盐酸打满泄漏后化学灼伤操作人员

1、流量计要定期进行维护、校检;

2、储罐上设置磁翻板液位计;

1、严格按照SOP操作,打料前先对罐体、管路、阀门、泵进行检查,确定其正常状态,核对物料液位,检查开关正确;

2、双人打料操作,打料人员在打料期间严禁离开,注意观察液位变化;

3、按时填写BPR记录,操作时间填写准确。

4、投料前要进行巡回检查,反应过程每两小时进行巡回检查一次,并填写记录。

三级安全教育,每年再培训时间不少于20课时;开工前进行开工培训;工艺和设备培训并闭卷考试和操作考核。

正常操作佩戴过滤式防毒口罩、防护眼镜、防护手套;

处理异常要穿防酸衣。

1、物料输送过量,停泵,将多余的物料转入备用罐中;

2、物料输送过量进入真空系统,停泵,真空系统更换吸收液;

3、异常跑损造成人员化学灼伤,脱去衣物,用大量清水清洗30分钟后就医,

1

1

15

15

E

增加定量连锁切断

盐酸从法兰处泄露

盐酸泄漏人员烧伤

1、法兰防护罩;

2、使用四氟垫片

停泵,用真空将管路中的物料吸入脱甲基罐中,更换法兰垫片和护罩。

3

1

7

21

D

脱甲基罐底阀未关闭或内漏

物料发生跑损,盐酸外溢伤人

1、设置罐底阀泄漏报警装置。

2、每个季度更换一次罐底阀

1、观察上展式罐底阀阀芯高度检查罐底阀开关情况;

2、每三批物料下罐检查罐底阀完好性。

1、出现内漏及时停止打料,将物料用氮气转移到备用罐;清洗置换后并更换罐底阀。

3

1

7

21

D

1-3

开脱甲基真空系统

循环水泵损坏或磨损

酸水飞溅伤人

设备定期维护管理

1、使用前要先手动盘车,转动顺畅后,开泵。

2、有异常声响及时停泵,报车间维修;

3、泵运转过程中人与泵保持安全距离。

操作时人员不得离开现场,及时观察物料进出的变化

4、下雨天开关泵按钮,佩戴绝缘手套。

培训时间不少于20课时;开工前进行开工培训;工艺和设备培训并闭卷考试和操作考核。

正常操作佩戴防护手套;

处理异常泄露时佩戴过滤式防毒面具、防护眼镜。

配备绝缘手套,雨天使用。

更换零部件,人员伤害对眼部

3

1

7

21

D

纳入预防性维护记录

管路法兰处泄露

人员灼伤

法兰防护罩

法兰腐蚀停止打料及时更换

3

1

7

21

D

开泵现场设置警示线或标识

打料泵按钮盒漏电

触电

规范开关的下方接线,接线口密封完好;

漏电停止使用通知电工维修

1

1

15

15

E

1-4

开紧急排气吸收系统

循环水泵损坏或磨损

酸水飞溅伤人

设备定期维护管理

1、使用前要先手动盘车,转动顺畅后,开泵。

2、有异常声响及时停泵,报车间维修;

3、泵运转过程中人与泵保持安全距离。

操作时人员不得离开现场,及时观察物料进出的变化

4、下雨天开关泵按钮,佩戴绝缘手套。

培训时间不少于20课时;开工前进行开工培训;工艺和设备培训并闭卷考试和操作考核。

正常操作佩戴防护手套;

处理异常泄露时佩戴过滤式防毒面具、防护眼镜。

配备绝缘手套,雨天使用。

更换零部件,人员伤害对眼部

3

1

7

21

D

纳入预防性维护记录

管路法兰处泄露

人员灼伤

法兰防护罩

法兰腐蚀停止打料及时更换

3

1

7

21

D

开泵现场设置警示线或标识

打料泵按钮盒漏电

触电

规范开关的下方接线,接线口密封完好;

漏电停止使用通知电工维修

1

1

15

15

E

1-5

开盐酸排气吸收系统

循环水泵机封损坏或磨损

酸溢出伤人

设备定期维护管理

使用前检查,操作时人员不得离开现场,及时观察物料进出的变化。

培训时间不少于20课时;开工前进行开供培训;工艺和设备培训并闭卷考试和操作考核。

佩戴过滤式防毒面具、防护眼镜

清洗就医

3

1

7

21

D

管路法兰处泄露

人员灼伤

法兰防护罩

通知保全维修及更换,人员清洗就医

3

1

7

21

D

泵密封磨损变形,易发生泄漏

造成人员灼伤

设备定期维护管理

发现及时停泵,并对泵体进行检查

3

1

7

21

D

1-6

投L-3630中间体XXXkg

拆卸和上紧罐盖力臂扳手滑脱

磕碰造成挤伤或扭伤;

操作人员被盐酸气化学灼伤;

人员坠落到罐内

1、配备和使用专用扳手;

2、检查罐卡的完好性,螺纹清晰,螺帽完好无明显磨损;

保证双人操作;

培训时间不少于20课时;开工前进行开供培训;

工艺和设备培训并闭卷考试和操作考核。

佩戴防护手套,穿防砸鞋

用力过猛或注意力不集中造成,如造成人身伤害,进行简单包扎后就医;

化学灼伤清洗就医。

3

2

15

90

C

考虑对罐盖采取先进的方式。

开罐盖人员要佩戴安全带。

进行技能演练,写入班组安全活动日记录中。

罐盖卡子掉落

砸伤

检查掉落卡子,磨损及时更换

3

1

7

21

D

电动葫芦挂钩松脱或料包挂绳断裂

落物掉落致使伤人

防脱挂钩完好,定期检测

按电动葫芦SOP操作,操作前检查防脱挂钩是否完好,吊物前点动试车,严禁超载,料包袋完全在防脱钩内,电动葫芦下严禁站人。

及时停止吊装作业,并将人员远离次区域更换绳索及维修电动葫芦

3

1

7

21

D

电动葫芦运行

碰撞伤人

立即停止作业人员,如有人身伤害对手上人员进行急救

1

1

7

7

E

电动葫芦吊料配合失误

导致人员伤害。

立即停止作业人员,如有人身伤害对手上人员进行急救

1

1

7

7

E

风机引风口风量小盐酸气体外溢

人员检查过程造成人员化学灼伤

1、使用前确保其他风口是密闭的,保证风量;

2、一个月清洗风筒一次。

按照sop要求进行操作,操作时注意观察风量变化

穿戴防护用品,戴防护眼镜

检查风机风口风量,并穿戴防护用品,戴防护眼镜,风机磨损及时维修

1

2

7

14

E

确定风量范围,小于此风量对系统进行检修。

每个月用风速仪检测一次。

2、风机例入检维修计划中

投料速度过快或有中间体结块现象

盐酸气体外溢造成人员化学灼伤

1、有专用投料漏斗;

2、有大块物料要粉碎后再投料;

3、严格控制中间体水份符合质量标准。

1、投料前对物料结块现象进行检查;

3

1

7

21

D

快速水份测试仪,确保质量稳定

1-7

罐口密闭性检测和氮气置换并检测自动排气和紧急排气系统

罐口或与罐相连的法兰处泄露

无法正常保压,盐酸气外溢伤人

1、法兰有护罩;

2、盐酸紧急排气系统;

3、使用四氟垫片;

1、用氮气冲入0.1MPa,2分钟后观察罐口连接处是否有泄露。

2、SOP中规定氮气置换两次,置换压力0.1MPa。

培训时间不少于20课时;开工前进行开工培训;工艺和设备培训并闭卷考试。

正常操作佩戴防护手套、护目镜。

处理异常泄露时佩戴过滤式防毒面具、防护眼镜。

罐口连接处有泄露,开盐酸紧急排气,泄压后,打开罐盖,开真空,更换垫片,重新上紧罐盖,重新检测、置换。

3

1

7

21

D

自动排气系统和紧急排气系统不畅或未正常运行

罐内压力无法排泄,有可能酸气外溢伤人

1、保证自控阀的洁净气源,每月清理一次氮气过滤器;

2、自控阀门12个月维护校验一次。

3、吸收罐密度保持在1.05-1.07.

1、第一次氮气置换从自动排气系统泄压,检测自动排气系统的畅通;

2、第二次氮气置换从紧急排气系统泄压,检测紧急排气系统。

1

1

7

7

E

1-8

启动氯甲烷系统,开盐酸回流冷凝器进出降温水阀门

氯甲烷系统未正常开启

罐内超压,可能会从薄弱环节泄压,酸气外溢,人员化学灼伤

1、压力表,压力远传至控制室,压力设置报警0.46MPa;

2、安全阀排放至吸收系统

使用前检查阀门在工作范围内

培训时间不少于20课时;开工前进行开工培训;工艺和设备培训并闭卷考试。

正常操作佩戴防护手套;

处理异常泄露时佩戴过滤式防毒面具、防护眼镜。

大量用水清洗就医

1

2

15

30

D

冷凝器进出降温水未及正常开启

冷凝器法兰垫片损坏,物料泄露可能会造成人员化学灼伤

1、冷凝器进水设置压力表,压力≥0.25MPa;

1、复查制,在BPR上有复查要求并签字;

停止操作,查找原因,冷凝水恢复正常后开始生产。

1

2

15

30

D

管路法兰处泄露

人员灼伤

法兰防护罩

使用前巡回检查

通知保全维修及更换,人员清洗就医

3

1

7

21

D

1-9

缓慢升温至XX℃、压力XXMPa、反应2小时

蒸汽进入夹层内,与夹层内未排净的冷凝水形成水锤,

可能致使夹层超压撕裂,将人员烫伤

1、开蒸汽阀门前用压风将夹层冷凝水排净;

2、缓慢打开蒸汽,开疏水阀旁通排水,出气均匀关旁通排水,1小时内温度不允许超过80℃。

3、蒸汽安全阀,压力表。

1、按照压力管道管理要求严格管理,检维修人员要有压力管道焊接资质;

2、蒸汽管路中残留冷凝水在操作前要排空。

培训时间不少于20课时;

开工前进行开工培训;

工艺和设备培训并闭卷考试。

正常操作佩戴防护手套和防护眼镜;

处理异常泄露时佩戴过滤式防毒面具、防护眼镜,穿防酸衣。

员工发现夹层有

3

2

7

42

D

1、在SOP中补充压风排水的操作;

2、在SOP中补充蒸汽管路冷凝水在脱甲基升温前排水操作

1、阀门、管路泄露

1、盐酸伤人

2、氯甲烷中毒

1、无纸记录仪压力报警

3、严格执行双纪,每班至少两次巡回检查

停止反应,撤离毒区,人员做简单处理后急救,就医

及时送医急救。

3

2

7

42

D

自控阀失灵,(故障关闭阀)

罐内超压,可能会从薄弱环节泄露,盐酸化学灼伤,氯甲烷中毒

1、罐设置安全阀;

2、紧急排放系统;

3、远程控制喷淋系统;

4、保证自控阀的洁净气源,每月清理一次氮气过滤器;

5、自控阀门12个月维护校验一次。

6、吸收罐密度保持在1.05-1.07。

7、罐设置压力报警,报警压力0.46MPa。

1、在生产前对系统进行检测。

3

1

15

45

D

1、气源失效有备用的气源系统。

2、阀门故障,停止蒸汽加热,开紧急排气阀,泄压至<0.1MPa,用氮气压入到备用罐中,对阀门进行检修。

1、停止蒸汽加热,开紧急排气阀泄压,待搅拌具备正常开启条件时,点动开启

控制仪表

故障

超温超压泄露致使人员伤害

1、定期校验;

2、压力是双检测;

1、反应过程中每小时核对两个压力表的数值,并记录;

1

1

2

2

E

搅拌突然停止造成超温超压

物料跑损,设备损坏,人员伤害,环境污染

1、罐设置安全阀;

2、紧急排放系统;

3、远程控制喷淋系统;

4、罐设置压力报警

停止升温,检查搅拌

3

1

7

21

D

1-10

反应温度控制在**℃,压力控制在**MPa,反应11小时

搅拌或者温度计套管、罐底阀腐蚀穿孔造成盐酸泄漏

可能造成现场人员化学灼伤

1、罐底阀每季度进行更换

2、设置有罐底阀泄漏报警

3、设置有远程喷淋

4、设置有搅拌泄漏防护罩

每三批次进行下罐检查

1、操作人员穿戴防护眼镜

2、异常情况处理时操作人员穿防酸服,戴空气呼吸器

倒罐操作

3

2

7

42

D

罐体穿孔,从管路上泄漏

可能造成现场人员化学灼伤,影响产品质量

1、每年进行一次导电

1、每三批次进行下罐检查

2、通过检查压力表压力变化情况,夹层压力异常升高,自动排气阀排气频率降低

3、通过检查疏水器管路颜色变化(变为黑色)

3

2

7

42

D

1-

11

反应结束降温至XXXX℃以下

开脱甲基罐进出降温水阀,开降温水储罐循环泵、管路、法兰等有泄漏

热水烫伤人员

设备定期维护管理

操作前检查阀门开关正确;安装法兰防护罩及交接班检查

培训时间不少于20课时;

开工前进行开工培训;

工艺和设备培训并闭卷考试。

正常操作佩戴防护手套和防护眼镜;

处理异常泄露时佩戴过滤式防毒面具、防护眼镜,穿防酸衣。

对设备进行检修,如有人员烫伤,用大量清水冲洗30分钟30分钟后就医

3

1

7

21

D

1-

12

降温结束后交料

阀门、管路泄露

盐酸伤人

设备定期维护管理

严格执行双纪,做好巡回检查,报警器报警后立即检查并处置

培训时间不少于20课时;

开工前进行开工培训;

工艺和设备培训并闭卷考试。

正常操作佩戴防护手套和防护眼镜;

处理异常泄露时佩戴过滤式防毒面具、防护眼镜,穿防酸衣。

佩戴好劳动防护用品对设备进行检修,如发生人员伤害停止操作,撤离毒区,人员做简单处理后急救,就医

及时送医急救

3

1

7

21

D

钢丝软连接腐蚀或老化裂纹

盐酸泄漏伤人

1、每年打压试验;

2、转移罐物料<80摄氏度,转料温度记录到BPR,双人复查。

1、观察外观,发现有泄漏点和磨损迹象,及时更换。

2、使用前检查钢丝软连接并确定软管处于正常状态。

1

1

7

7

E

分析人:

日期:

审核人:

日期:

审定人:

日期:

填表说明:

1.审核人为所在岗位/工序负责人,审定人为上级负责人。

2.评价级别是指运用风险评价方法,确定的风险等级。

3.管控级别是指按照附录A.7风险等级对照表规定的对应原则,划分的重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

医药化工企业工作危害分析(JHA+LEC)评价表

(记录受控号)单位:

**车间岗位:

浓缩岗位风险点(作业活动)名称:

取样分析No:

**-02

序号

作业步骤

危险源或潜在事件(人、物、作业环境、管理)

主要后果

现有控制措施

L

E

C

D

评价

级别

管控级别

建议新增

(改进)措施

备注

工程技术

管理措施

培训教育

个体防护

应急处置

2-1

充入氮气至常压

氮气充入量大于常压

氮气和盐酸气的混合气会从薄弱环节泄压,可能会致使化学灼伤

现场有压力表;

有排气装置

有人复查

培训时间不少于20课时;开工前进行开供培训;

工艺和设备培训并闭卷考试和操作考核。

开排气至常压,关闭排气。

1

1

7

7

E

一般风险

2-2

打开罐卡,开罐盖

1、防毒口罩、防砸鞋、防护手套

1

1

7

7

E

2-3

用取样器放入罐中取样、检测

取样过程中物料可能滴溅到员工身上

可能造成人员化学灼伤

取样过程停止搅拌;

取样和检测的过程不离开罐口,检测完后,样品及时倒入罐中。

对取样器进行清洗。

1、防毒口罩、防护眼镜、防酸手套

将污染衣物脱掉,立即用大量清水冲洗灼伤及以下部位。

3

1

7

21

D

分析人:

日期:

审核人:

日期:

审定人:

日期:

填表说明:

1.审核人为所在岗位/工序负责人,审定人为上级负责人。

2.评价级别是指运用风险评价方法,确定的风险等级。

3.管控级别是指按照附录A.7风险等级对照表规定的对应原则,划分的重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

医药化工企业工作危害分析(JHA+LEC)评价表

(记录受控号)单位:

**车间岗位:

脱甲基岗位风险点(作业活动)名称:

更换盐酸打料管路垫片和阀门(1.5米)No:

**-03

序号

作业步骤

危险源或潜在事件(人、物、作业环境、管理)

主要后果

现有控制措施

L

E

C

D

评价

级别

管控级别

建议新增

(改进)措施

备注

工程技术

管理措施

培训教育

个体防护

应急处置

4-1-1

用真空将管路中的盐酸吸入到脱甲基罐中

人员误操作,打开正在反应的脱甲基罐盐酸进料阀门

高温盐酸气进入盐酸打料管路中,管路阀门垫片泄露,致使人员化学灼伤

1、盐酸进料管路双阀控制;

1、固定检修人员,在本岗位工作年限在5年以上

培训时间不少于20课时;开工前进行开供培训;

工艺和设备培训并闭卷考试和操作考核。

佩戴防毒口罩、防护眼镜、防护手套

马上关闭开错的阀门,检查管路是否有泄漏点,如有泄漏点进行检修。

3

2

7

42

D

一般风险

4-1-2

从取样支阀进水,清洗管路,清洗水进入脱甲基罐

打开支阀过程中,管路内残留的盐酸从支阀排出

造成操作者化学灼伤

1、真空度≥0.06MPa;

2、从支阀处和检修处分别用PH试纸检测,PH为中性。

1、打开支阀时,人要站在支阀的侧方;

2、支阀下方设置收集装置。

盐酸喷洒到地面用大量清水清洗至污水池,人员化学灼伤用大量清水清洗后就医。

3

1

7

21

D

4-1-3

关闭更换部位两端物料进出阀门

未关闭阀门,物料异常进入

可能造成检修人员化学灼伤

阀门挂警示牌,严禁开启

1、双人复查阀门关闭情况

1

1

7

7

E

对阀门实施挂牌上锁制度

4-1-4

拆卸螺栓,更换垫片和阀门

工具滑脱或配合不当

致使伤手

选择合适的工器具;

1、工器具定置存放;

2、对工作方案和危害的学习和交流

3

1

7

21

D

医药化工企业工作危害分析(JHA+LEC)评价表

(记录受控号)单位:

**车间岗位:

脱甲基岗位风险点(作业活动)名称:

进入脱甲基罐内检查No:

**-04

序号

作业步骤

危险源或潜在事件(人、物、作业环境、管理)

主要后果

现有控制措施

L

E

C

D

评价

级别

管控级别

建议新增

(改进)措施

备注

工程技术

管理措施

培训教育

个体防护

应急处置

4-4-1

打开罐口

罐盖卡子掉落

砸伤

保证双人操作;

培训时间不少于20课时;开工前进行开供培训;

工艺和设备培训并闭卷考试和操作考核。

佩戴防护手套,穿防砸鞋

检查掉落卡子,磨损及时更换

1

1

7

7

E

一般风险

4-4-2

放入硬木梯

硬木梯放置位置不当,

人员进入罐中时可能会发生高处坠落事故

调节搅拌的角度,让木梯卡在搅拌翅中间,确定牢固

双人操作

3

1

7

21

D

4-4-3

人员进入罐内检查离开脱甲基罐

罐内化学品未清理到位

致使受限空间作业人员化学灼伤

办理清洗作业证,制定清洗措施,并进行检测

清洗作业票证由组长制定清洗方案,安全员审核。

安全带

3

1

7

21

D

罐内有氮气

人员可能发生窒息

1、办理盲板抽堵作业证,对进入罐内的氮气管线进行封堵;

2、办理受限空间作业证,对氧含量进行检测。

3、强制对脱甲基反应罐通风半个小时。

1、车间安全员办理盲板抽堵作业证和受限空间作业证,车间分管领导审批。

2、罐底阀常开。

3、携带便携式氧含量检测仪下罐,实时监测。

4、通风机始终在备用状态

人员进入罐内后,报警器报警,人员要撤离;

1、人员晕倒在脱甲基罐时,监护人要将风筒打开,强制通风,并及时报告车间

3

1

15

45

D

搅拌异常开启

人身伤害

1、停电,挂牌上锁

监护人复查挂牌上锁情况

3

1

15

45

D

物料异常进入到罐内

人员化学灼伤和中毒

1、办理盲板抽堵作业证,对进入罐内的盐酸管路进行封堵;

2、盐酸打料泵断电,挂牌上锁。

1、其他反应罐停止反应和任何转料操作。

1、有物料进入罐内,立即停止作业并快速离开反应罐;

2、如果有化学灼伤,脱去污染衣物,用大量清水冲洗30分钟后,就医。

3

1

15

45

D

罐内温度升高

人员可能会虚脱中暑

1、关闭蒸汽进出阀门;

2、发现管壁温度有异常,紧急撤离。

1、发现管壁温度异常紧急撤离;

2、人员在罐内晕倒,监护人要现将通风打开通知车间,判断情形予以施救。

1

1

7

7

E

从梯子上坠落

高空坠落

1、佩戴安全带

3

1

15

45

D

配备轻质的安全带,金属部位软处理,考虑是否可以使用缓降措施。

分析人:

日期:

审核人:

日期:

审定人:

日期:

填表说明:

1.审核人为所在岗位/工序负责人,审定人为上级负责人。

2.评价级别是指运用风险评价方法,确定的风险等级。

3.管控级别是指按照附录A.7风险等级对照表规定的对应原则,划分的重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

医药化工企业工作危害分析(JHA+LEC)评价表

(记录受控号)单位:

**车间岗位:

脱甲基岗位风险点(作业活动)名称:

高纯盐酸卸车No:

**-05

序号

作业步骤

危险源或潜在事件(人、物、作业环境、管理)

主要后果

现有控制措施

L

E

C

D

评价

级别

管控级别

建议新增

(改进)措施

备注

工程技术

管理措施

培训教育

个体防护

应急处置

5-3-1

车停入指定区域