年产60万t矿渣S90S95粉磨站可行性研究报告.docx

《年产60万t矿渣S90S95粉磨站可行性研究报告.docx》由会员分享,可在线阅读,更多相关《年产60万t矿渣S90S95粉磨站可行性研究报告.docx(18页珍藏版)》请在冰豆网上搜索。

年产60万t矿渣S90S95粉磨站可行性研究报告

年产60万t矿渣(S90、S95)粉磨站

可行性研究报告

1.工程技术方案

1.1生产工艺

1.1.1设计依据

1.1.1.1建设规模、生产方法

本项目建设一条年产60万t矿渣(S90、S95)粉磨站,年运转310天。

1.1.1.2建设范围

矿渣进厂至矿渣微粉储存、发运的工艺生产线。

1.1.1.3产品运输方式

矿渣微粉全部散装,成品采用汽车运输出厂。

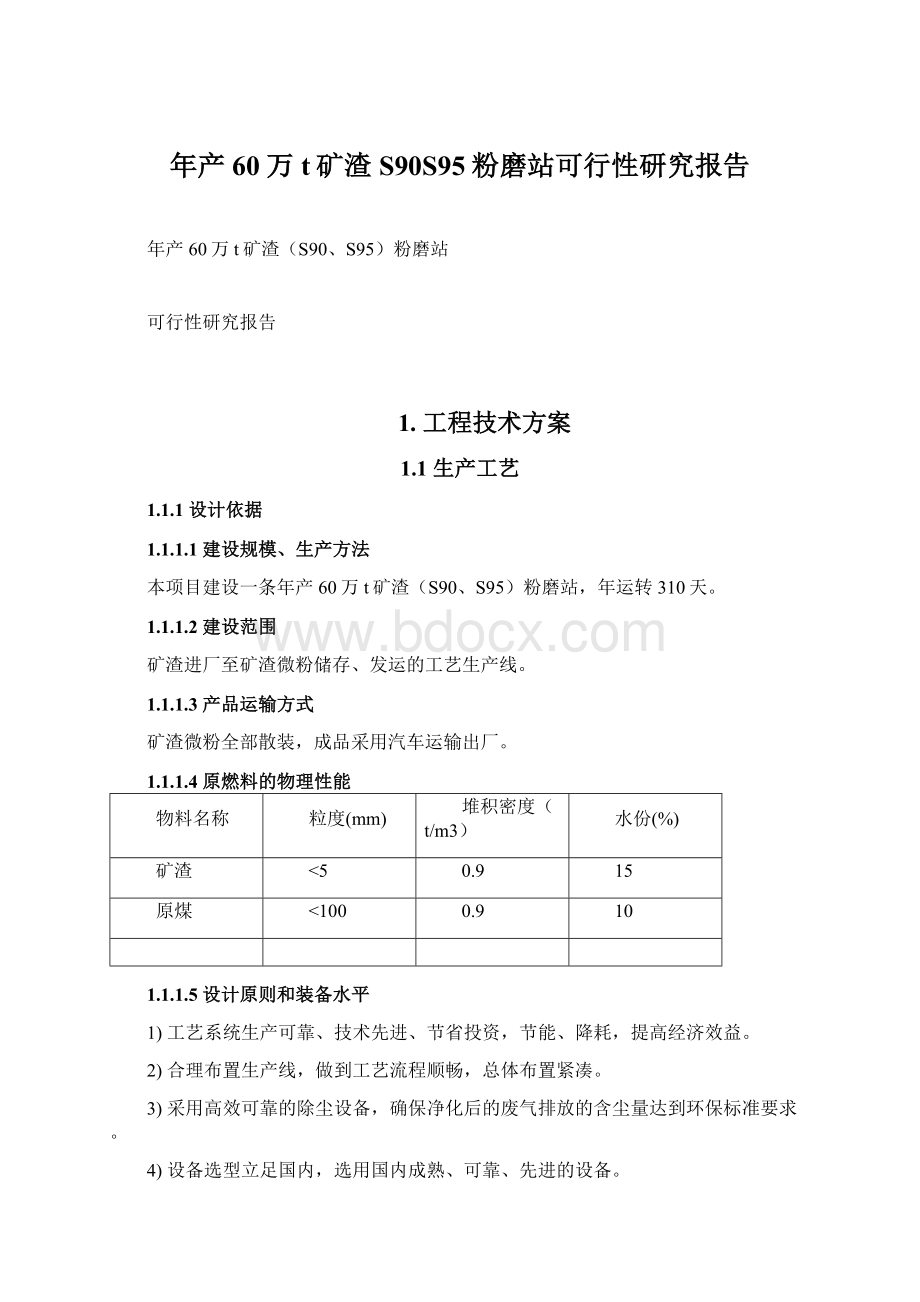

1.1.1.4原燃料的物理性能

物料名称

粒度(mm)

堆积密度(t/m3)

水份(%)

矿渣

<5

0.9

15

原煤

<100

0.9

10

1.1.1.5设计原则和装备水平

1)工艺系统生产可靠、技术先进、节省投资,节能、降耗,提高经济效益。

2)合理布置生产线,做到工艺流程顺畅,总体布置紧凑。

3)采用高效可靠的除尘设备,确保净化后的废气排放的含尘量达到环保标准要求。

4)设备选型立足国内,选用国内成熟、可靠、先进的设备。

1.1.2物料平衡表

物料平衡表见下表。

物料平衡表

物料

名称

天然水分

(%)

干基

配合比(%)

物料平衡量

干基物料(t)

天然水分物料(t)

每小时

每年

每小时

每年

矿渣

15

100.00

108.00

600000

127

713012.5

烘干用煤

10

4.8

26666.6

注:

.煤的热值按应用基5000kcal/kg煤计算。

1.1.3各种物料储存方式、储存量及储存期

各种物料储存方式、储存量及储存期表

序号

堆场名称

储存物料

规格(m)

储存量(t)

储存期(d)

1

矿渣堆棚

长型堆棚

30×150

14000

4.6

2

储存库

圆库

2-Φ15×45

2×4800

3.7

3

原煤堆棚

长型

30×20

1100

12.2

1.1.4主要生产车间设备、生产能力及工作制度

主要生产车间设备、生产能力及工作制度

序

号

车间名称

主机名称

能力

(t/h)

数

量

日运转时数(h)

工作制度

d/w×h/d

年运

转率

(%)

1

矿渣粉磨

辊压机,球磨机

矿渣微粉

比表面积:

4500cm2/g

110

1

18.2

7×24

62.3

2

煤破碎

环锤式破碎机

型号:

喂料粒度<100mm

出料粒度≤10mm

20

1

10.5

7×10.5

15.5

3

矿渣微粉

散装机

200

4

7×8

1.1.5工艺方案流程简述

1.1.5.1矿渣储存及输送

矿渣由汽车运输进厂,送至矿渣堆棚内,由装载机送入矿渣粉磨磨头仓。

1.1.5.2矿渣粉磨

矿渣粉磨系统采用一套由预粉碎设备(辊压机)球磨机及高效选粉机组成的闭路循环粉磨系统,当比表面积:

4500cm2/g时,系统产量110t/h。

1.1.5.3矿渣微粉储存及输送

设置二座Φ15×45m矿渣微粉库,总储量为2×4800t。

来自矿渣粉磨系统的矿渣微粉经斗式提升机、空气输送斜槽送入矿渣微粉库内。

考虑生产的灵活性,粉磨后的矿渣可进入任何一个库,确保入库矿渣不混料。

矿渣库采用TP型,卸空率高。

每个库下设置两套矿渣微粉散装头,每个散装头能力200t/h。

矿渣微粉库顶及库下均设有袋收尘器,将含尘气体净化后排入大气。

1.1.5.4煤破碎及输送

原煤由汽车运输进厂,储存于煤堆棚内,经装载机入卸车坑,由板式喂料机送至锤式细碎机,破碎后储存于原煤仓。

仓下由定量给料机送入矿渣粉磨的热风炉。

1.1.5.5空气压缩机站

设置一空气压缩机站,选用3台螺杆式空压机,能力15m3/min,压缩后的气体经净化干燥,作为气动阀门,脉冲阀,及仪表的用气气源。

1.1.6环境保护

本项目所有物料扬尘点均设置了不同类型的袋式收尘器,保证各扬尘点废气粉尘排放浓度均达到国家环保要求。

对产生较大噪音的设备和地点,均采取消音或封闭隔离的办法降低噪音等级,以保证生产人员的身心健康。

1.2

总图运输

1.2.1总平面布置

本工程原料及成品均由公路运输。

由于受到场地地形及厂址周围环境的影响,在本总平面布置的设计中,需要着重考虑以下几个方面:

(1)应充分利用地形等有利条件,保证工艺流程的顺畅,缩短厂内物料的输送距离。

(2)厂区内道路交通要顺畅,与厂外公路的连接要短捷;

(3)注重环境保护。

本工程为建设一条60万t/a矿渣微粉磨系统,从原料进厂到矿渣微粉成品出厂为止,根据以上原则和外部运输条件,结合工艺流程要求,在对工厂总图进行整体规划的前提下进行本工程总平面布置。

主生产线包括:

矿渣堆棚、矿渣卸车坑、磨房、矿渣微粉库等生产车间,同时在主生产线附近还布置有空压机站、电力室、联合泵站等辅助生产设施。

在厂前区新建浴室、水塔及污水处理等生活设施。

工厂仍利用原有大门,不再新建。

在物流大门附近设置两台100t汽车衡,供原料进厂及成品出厂计量使用。

1.2.2竖向设计及雨水排除

厂区内地势较为平坦,新建厂房标高沿用已有厂房标高。

厂区雨水排除采用明沟排水方式,局部地段如厂区主要道路边采用加盖板明沟。

明沟采用浆砌片石明沟,盖板采用钢筋混凝土盖板。

雨水明沟设置于道路的一侧或两侧以及回车广场及堆场区的边缘。

厂内经雨水沟汇集后最终排至厂外。

1.2.3交通运输

本项目建成后所有的原燃料进厂及成品出厂均由汽车运输。

公路运输进厂的矿渣运量每年71.3万t;燃煤运量每年:

26.7万t;运出超细矿渣粉每年60万t。

工厂物料的总运输量

物料

名称

年运量(t/a)

最大日运量(t/d)

日需最大

车辆数

运输方式

矿渣

713013

2530.0

127

公路运输

燃煤

26.7

861.3

43

公路运输

矿渣粉

600000

2129.0

107

公路运输

注:

(1)按照年运输工作日310天计算

(2)不均匀系数按1.1考虑。

(3)汽车载重按20t计。

1.2.4道路设计

为满足原燃料运输及检修、消防要求和厂区各区域的联系进行道路设计。

在对工厂总图进行整体规划的前提下进行厂区道路布置,新建道路设计成环形,并将厂区不同标高的各区域连接起来。

采用市郊型道路,水泥混凝土路面,路面宽度按功能分为12m、6m、4m三种,在人流较多的干道一侧或两侧设人行道,道路基层采用碎石灰土。

人行道宽为1.5m,材料为水泥预制方砖。

在原料卸车等处设置调车场,满足汽车卸车作业。

1.2.5绿化设计

针对工厂所在地的自然条件,结合当地气候条件、绿化树种,合理进行绿化设计。

在厂区综合办公楼等地进行重点绿化,在空地铺设草坪、建设花坛和绿化小品。

道路两侧、围墙内侧,种植行道树;在主要生产车间周围等处,结合种植乔、灌木、草坪和绿篱,以便改变环境条件,美化工厂;在整个厂区内和进出口大门两侧的区域,因地制宜地进行绿化。

1.2.6总图运输技术经济指标

总图运输技术经济指标

序号

指标名称

单位

数量

备注

1

厂区占地面积

m2

20847

2

建构筑物、堆场占地面积

m2

7556

3

道路及广场占地面积

m2

5000

4

建筑系数

%

36.2

5

绿地率

%

15

6

绿化面积

m2

3127

1.3电气及生产过程自动化

1.3.1电气

1.3.1.1电源

某材料公司矿渣微粉工程,其供电电源引自厂区附近的区域变电站,由电缆向本工程矿渣粉磨配电站供电,供电电压10kV,电源是可靠的。

1.3.1.2供配电系统

矿渣粉磨系统工程设10kV配电站一座,由区域的变电站以单回路电受电,10kV单母线不分段运行。

矿渣粉磨配电站采用一级放射式配电。

即以10kV向车间各高压电动机和各电力室的10/0.4-0.23kV变压器供电。

配电站设于矿渣粉磨磨房右侧电控楼的底层。

配电站采用综合保护器,与计算机综合自动化系统联网通讯。

1.3.1.3电力室的设置

矿渣粉磨系统工程的生产线设置:

矿渣粉磨电力室、矿渣散装控制室。

矿渣粉磨电力室与配电站共用同一建筑物,并设在二层。

矿渣粉磨电力室的配电范围是:

矿渣粉磨调配及输送、矿渣粉磨、矿渣储存库等。

1.3.1.4电压等级

高压配电电压10.5kV

高压电动机电压10kV

低压配电电压400/230V

低压电动机电压380V

直流操作电源电压220VDC

照明电压220V

检修照明电压36/12V

1.3.1.5全厂用电负荷及电耗

矿渣粉磨站总装机容量5705kW

其中高压电动机5105kW

有功计算负荷3600kW

年耗电量约2040×104kWh

矿渣粉单位综合电耗70kWh/t

(以60万t/a矿渣粉计)

1.3.1.6功率因数补偿

在工厂配电站10.5kV母线侧,根据本工程增容需要,增设高压电容器补偿装置。

矿渣粉磨电力室另设低压电容器自动补偿屏。

在矿渣粉磨大型电机旁,设原地补偿装置,随机投入或切除;高低压补偿电容器均选用干式电容器。

通过这些补偿措施,最终使工厂配电10.3kV母线侧的功率因数达0.92以上。

1.3.1.7电动机选型及起动方式

功率在200kW及以上的电动机采用10kV高压电动机,功率在200kW以下的电动机采用380V低压电动机,电动机根据起动条件选择绕线电动机或鼠笼型电动机。

绕线型电动机采用液体变阻器起动装置,鼠笼型电动机采用全压直接起动方式。

1.3.1.8低压回路保护

电动机的保护:

采用低压断路器的电磁脱扣器作为短路保护;三相热继电器作为过负荷保护;接触器线圈作为失压保护。

配电线路的保护:

采用低压断路器的复式脱扣器作为短路和过负荷保护。

1.3.1.9控制方式及控制水平

本项目主工艺流程生产线的设备采用计算机控制系统集中控制,根据工艺流程及生产特点,矿渣粉磨系统的计算机操作站设于中央控制室内,矿渣粉磨系统的操作站实现从矿渣调配,经矿渣粉磨系统至矿渣粉散装的主工艺生产流程的计算机监控。

矿渣粉库下汽车散装等,采用车间或机旁控制,并与中控室计算机通过信号联络。

1.3.1.10控制方式及控制水平

主要工艺流程的设备采用DCS系统进行控制。

由DCS控制的设备在机旁均设有按钮盒或控制箱,配有带统一钥匙的控制方式选择开关,进行控制方式选择。

有“集中”、“断开”和“机旁”三种控制方式。

当选择集中控制方式时,在控制室根据工艺流程及设备保护的要求,对电动机组及用电设备,按预先编制的程序进行成组开停控制,用电设备的备妥、运行、故障等状态可在中央控制室的操作站CRT上显示。

各种故障及各工艺参数可由打印机打印出报表。

在机旁控制方式时,可在机旁进行单机的开停,以满足单机试车的要求。

在断开方式时,集中控制和机旁控制均无效,以保证检修人员的人身安全。

在故障时,控制室和机旁均可进行紧急停车。

1.3.1.11电气照明

照明电源引自电力室的照明低压配电屏,电源为三相五线。

照明电压为220V,检修移动照明电压为36/12V。

二班或三班生产车间均以单独回路供电,车间设有照明电源切换箱。

当正常照明电源故障时,能自动切换到备用照明电源上。

车间照明一般采用均匀和局部照明相结合的方式,以均匀照明为主,局部照明为辅。

高