不锈钢焊接作业.docx

《不锈钢焊接作业.docx》由会员分享,可在线阅读,更多相关《不锈钢焊接作业.docx(17页珍藏版)》请在冰豆网上搜索。

不锈钢焊接作业

不锈钢焊接

∙试述耐候钢及耐海水腐蚀用钢的焊接工艺。

铜、磷能显著地降低钢的腐蚀速度,这是耐候钢及耐海水腐蚀用钢的主要合金元素,常用耐候钢及耐海水腐蚀用钢有:

16CuCr、12MnCuCr、15MnCuCr、09Mn2Cu、16MnCu、09MnCuPTi、08MnPRE、10MnPNbRE钢等。

铜、磷耐蚀钢对焊接热循环不敏感,焊接热影响区的最高硬度不超过350HV。

虽然钢中含有Cu、P等元素,但其含量均不高,通常铜的质量分数控制在0.2%~0.4%,不会促使产生热裂纹。

含磷钢中碳、磷的质量分数都在0.25%以下,因而钢的冷脆倾向也不大,所以焊接性良好,焊接工艺与强度级别较低(σs为343~392MPa)的普通热轧钢相同。

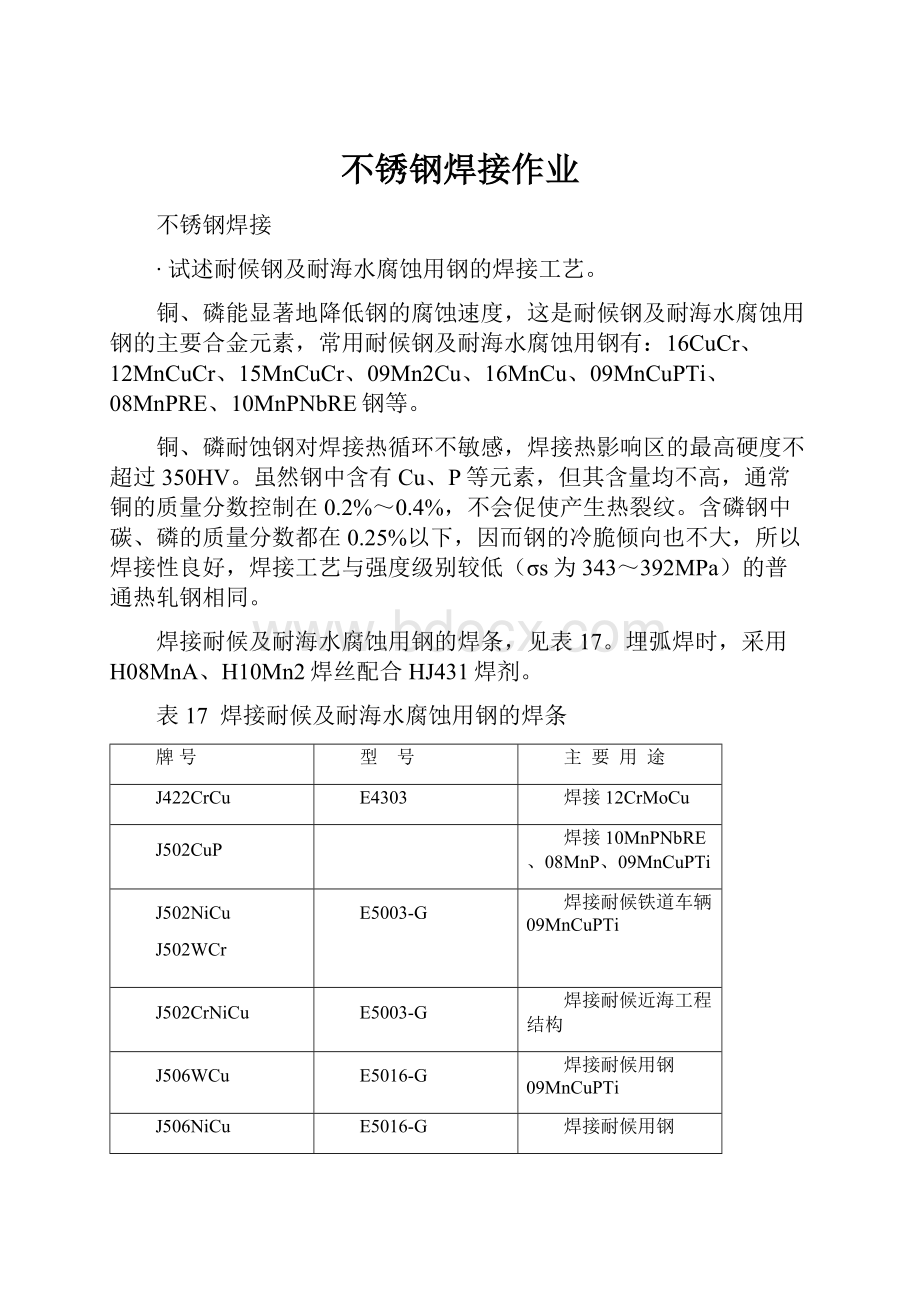

焊接耐候及耐海水腐蚀用钢的焊条,见表17。

埋弧焊时,采用H08MnA、H10Mn2焊丝配合HJ431焊剂。

表17 焊接耐候及耐海水腐蚀用钢的焊条

牌号

型 号

主 要 用 途

J422CrCu

E4303

焊接12CrMoCu

J502CuP

焊接10MnPNbRE、08MnP、09MnCuPTi

J502NiCu

J502WCr

E5003-G

焊接耐候铁道车辆09MnCuPTi

J502CrNiCu

E5003-G

焊接耐候近海工程结构

J506WCu

E5016-G

焊接耐候用钢09MnCuPTi

J506NiCu

E5016-G

焊接耐候用钢

J507NiCu

E5015-G

焊接耐候用钢

J507CrNi

E5015-G

焊接耐海水腐蚀用钢的海洋重要结构

25 什么是不锈钢的晶闸腐蚀?

不锈钢在腐蚀介质作用下,在晶粒之间产生的一种腐蚀现象称为晶闸腐蚀。

产生晶闸腐蚀的不锈钢,当受到应力作用时,即会沿晶界断裂、强度几乎完全消失,这是不锈钢的一种最危险的破坏形式。

晶闸腐蚀可以分别产生在焊接接头的热影响区、焊缝或熔合线上,在熔合线上产生的晶间腐蚀又称刀状腐蚀,见图2。

不锈钢具有耐腐蚀能力的必要条件是铬的质量分数必须大于12%。

当温度升高时,碳在不锈钢晶粒内部的扩散速度大于铬的扩散速度。

因为室温时碳在奥氏体中的熔解度很小,约为0.02%~0.03%,而一般奥氏体不锈钢中的含碳量均超过此值,故多余的碳就不断地向奥氏体晶粒边界扩散,并和铬化合,在晶间形成碳化铬的化合物,如(CrFe)23C8等。

但是由于铬的扩散速度较小,来不及向晶界扩散,所以在晶间所形成的碳化铬所需的铬主要不是来自奥氏体晶粒内部,而是来自晶界附近,结果就使晶界附近的含铬量大为减少,当晶界的铬的质量分数低到小于12%时,就形成所谓的“贫铬区”,在腐蚀介质作用下,贫铬区就会失去耐腐蚀能力,而产生晶间腐蚀。

26 什么是不锈钢产生晶间腐蚀的“危险温度区”(敏化温度区)?

不锈钢产生晶间腐蚀与钢的加热温度和加热时间有关。

1Cr18Ni9Ti不锈钢的晶间腐蚀与加热温度和加热时间的关系,见图3。

从图中可看出,当加热温度小于左面50℃或大于850℃时,不会产生晶间腐蚀。

因为温度小于450℃时,由于温度较低,不会形成碳化铬化合物;而当温度超过850℃时,晶粒内的铬扩散能力增强,有足够的铬扩散至晶界和碳结合,不会在晶界形成贫铬区。

所以产生晶间腐蚀的加热温度为450~850℃,这个温度区间就称为产生晶间腐蚀的“危险温度区”或称“敏化温度区”,其中尤以650℃为最危险。

焊接时,焊缝两侧热影响区中处于危险温度区的地带最易发生晶间腐蚀,即使是焊缝由于在冷却过程中其温度也要穿过危险温度区,所以也会产生晶间腐蚀。

焊接接头在危险温度区停留的时间越短,接头的耐晶间腐蚀能力越强,所以不锈钢焊接时,快速冷却是提高接头耐腐蚀能力的有效措施。

由于奥氏体不锈钢冷却过程中没有马氏体的转变过程,所以快速冷却不会使接头淬硬。

27 不锈钢焊接时,为什么要控制焊缝中的含碳量?

随着不锈钢中含碳量的增加,在晶界生成的碳化铬随之增多,使得在晶界形成贫铬区的机会增多,在腐蚀介质中产生晶间腐蚀的倾向就会增加。

因此不锈钢焊接时,为提高接头的耐腐蚀能力,必需控制焊缝中的含碳量,采取的措施是:

⑴采用超低碳不锈钢及其焊接材料 奥氏体不锈钢根据含碳量的不同,可分成三个等级:

即一般含碳量级,碳的质量分数为≤0.14%;低碳级的为≤0.06%;超低碳级的为≤0.03。

因为室温时,奥氏体中能溶解的最大碳的质量分数为0.02%~0.03%,所以超低碳奥氏体不锈钢原则上就不会产生晶间腐蚀。

属于超低碳奥氏体不锈钢的钢号有00Cr19Ni11、00Cr17Ni14Mo2、00Cr17Ni14Mo2Cu2等。

焊接这类钢时,应采取超低碳不锈钢焊丝,如H00Cr19Ni9焊丝。

⑵在母材或焊接材料中添加稳定剂 在钢材和焊接材料中加入Ti、Nb等与碳的结合能力比铬更强的元素,能够与碳结合成稳定的碳化物,可以避免在奥氏体晶界形成贫铬区。

所以,常用奥氏体不锈钢及焊执着材料中都含有Ti或NbNb元素,如1Cr18Ni9Ti、1Cr18Ni11Nb和H1Cr19Ni10Nb钢等。

⑶进行固溶处理 焊后将焊接接头加热到1050~1100℃,此时碳又重新溶入奥氏体中,然后急速冷却,便得到了稳定的奥氏体组织,这种工艺处理称为固溶处理。

固溶处理的缺点是,如果焊接接头需要在危险温度区工作,则仍不可避免地会形成贫铬区。

⑷进行均匀化处理 将焊接接头加热至850~900℃,保温2h,使奥氏体晶粒内部的铬有充分时间扩散至晶界,使晶界处铬的质量分数又恢复到大于12%,贫铬区得以消失。

28 什么是不锈钢的应力腐蚀?

如何防止应力腐蚀?

盛装腐蚀介质的容器,在拉伸应力的作用下所产生的腐蚀现象称为应力腐蚀。

引起应力腐蚀的拉伸应力有焊接残余应力和工作应力两种,其中以焊接残余应力为主。

产生应力腐蚀的介质因素是溶液中CI-离子浓度和氧含量的共同含量。

容易引起奥氏体不锈钢产生应力腐蚀的介质,见表18。

奥氏体不锈钢制设备经常由冷却水、蒸汽、空气中的积水引起应力腐蚀断裂。

防止应力腐蚀的方法主要是消除焊接残余应力,常采用低温(低于300~350℃)或高温(高于850℃)退火处理。

表18 易引起奥氏体不锈钢应力腐蚀的介质

介 质 名 称

裂 纹 类 型

介 质 名 称

裂 纹 类 型

硫酸铝

氯化铵

硝酸铵

氯化钡

氯化钙

氯化钴

氢乙烷

硅氟酸

氢氟酸

氯化氢

硝酸、盐酸、氢氟酸的混合酸溶液

氯化锂

1T

1T

I

1T

1T

T

1T

T

1T

T

1T

1T

氯化镁

氯化汞

氯代甲烷(含水)

有机酸+氯化物

有机氯化物

氯化钾

氢氧化钾

铝酸钠

氢氧化钠

硫酸钠

硫酸溶液

亚硫酸溶液

氯化锌

T

1T

T

T

T

1T

T

1T

1T

1T

1T

1T

T

注:

I——晶间裂纹;T——穿晶裂纹;1T——晶间裂纹及穿晶裂纹

29 为什么18-8型奥氏体不锈钢中要求具有一定数量的铁素体组织?

18-8型奥氏体不锈钢中,具有一定数量的铁素体组织,可以增加钢材的抗热裂纹及耐晶间腐蚀的能力。

⑴铁素体对热裂纹的影响

1)铁素体可以细化奥氏体组织,并在一定程度上打乱树枝晶的方向性,见图4。

如果焊缝是单相组织,奥氏体柱状晶很粗大,易熔共晶物集中在较少的晶界上,形成较厚的晶间偏析夹层,焊后冷却过程中在拉应力的作用下很容易沿晶界被拉裂,形成热裂纹。

若在组织中加入了少量铁素体后,会使柱状晶变细,晶界增多,同样数量的易熔共晶物被分割,将不连续地分散在各个晶界上,从而降低热裂纹倾向。

∙2)铁素体能比奥氏体溶解更多的有害杂质如S、P等。

⑵铁素体对晶间腐蚀的影响 双相组织对防止晶间腐蚀的有利作用,见图5。

单相组织的焊缝由于柱状晶发展较快,晶间夹层厚而连续,析出碳化物后,贫铬区贯穿于晶粒之间,构成侵蚀性介质的腐蚀通道。

双相组织的焊缝由于树枝晶被打乱,晶间夹层分散而不连续,并且由于铁素体中的含铬量远高于奥氏体,碳化铬优先在铁素体的边缘以内析出,因而不致在晶界上形成贫铬区,即使形成了贫铬区,也容易从邻近的富铬铁素体中,及时得到铬的补充。

30 如何保证不锈钢焊缝金属能得到双相组织?

钢中的合金元素是形成双相组织的主要因素。

合金元素对组织的影响可以分为两大类:

奥氏体生成剂:

Ni、N、Cu、Co、C、Mn。

铁素体生成剂:

Cr、Nb、Ti、Si、V、Mo。

当不锈钢中的含碳量与含镍量之比大于1.8时,就会出现铁素体组织。

因此,为了保证焊接不锈钢时焊缝金属能得到双相组织,关键在于选择含铁素体生成剂比较多的焊接材料。

如焊接1Cr18Ni9Ti不锈钢时,常选用A132焊条,因为该焊条中含有一定量的Ti、Nb,焊缝金属为双相组织,具有较高的抗热裂和耐腐蚀能力。

实践证明,焊缝组织中铁素体的质量分数为2%~3%时,就能足以防止产生热裂纹,焊接18-8型不锈钢用焊条都能保证堆焊金属中含有质量分数为3%~8%的铁素体,因此这类焊条都有较强的抗热裂能力。

当焊接奥氏体不锈钢或多层焊的根部焊道,可采用铁素体含量更高(质量分数5%~10%)的焊条,如Cr、Ni比更高的Cr22Ni9型焊条A122。

但是,焊缝金属中出现更多的铁素体含量是不必要的,因为过多的铁素体会引起焊缝金属的脆化,尤其是工作在高温下的焊接结构,通常铁素体的质量分数应控制在5%以内。

31 焊接单相奥氏体不锈钢时如何防止产生热裂纹?

单相奥氏体不锈钢如0Cr25Ni20焊接时的热裂倾向比1Cr18Ni9Ti不锈钢要大得多,特别是在根部打底焊道以及弧坑处最易产生热裂纹。

但是这类钢不能依靠加入少量铁素体来提高抗裂性。

因为要在焊缝中形成铁素体,势必加入大量铁素体形成元素,这就使焊缝的成分和性能与母材相差太大,以致不能满足接头的使用要求。

此外,更多的铁素体还会使接头脆化。

焊接单相奥氏体钢时防止产生热裂纹的主要措施是:

1)适当提高含碳量,使焊缝中形成一定数量的碳化物,与奥氏体组织成双相组织。

通常认为,碳是引起热裂纹的主要元素,特别是在18-8型钢焊缝中,当碳的质量分数从0.06%~0.08%增加到0.12%~0.14%时,热裂倾向显著增加;如果继续增高0.18%~0.20%时,热裂倾向就更大。

因此对于18-8型不锈钢,总是力求降低焊缝中的含碳量,以保证足够的抗裂性能。

但是在单相奥氏体不锈钢中,由于含碳量比较高,已经高到足以引起热裂纹的程度,要限制它的含量已不可能。

这时如果再提高碳的含量,使焊缝中保持适量的碳化物共晶,由于这种共晶物的熔点低、流动性好,在熔池结晶过程中呈弥散分布,可以细化奥氏体晶粒,并在熔池金属发生收缩和晶间薄层被拉断的瞬间及时填充到晶间的空隙中去,使裂纹不致产生。

2)在焊缝中加入适量的Mn、Mo金属元素,可提高抗热裂性,对于25-20型、15-36型等单相奥氏体不锈钢种,可加入质量分数为6%~7%的Mn或2%~5%的Mo。

又例如,0Cr25Ni20Mo2型的焊条A412,就有质量分数为2%~3%Mo。

3)严格控制焊缝金属中S、P等有害杂质的含量。

例如,焊接25-20型铸钢件时,如果用和母材成分相同的焊条或焊丝,只要焊缝中磷的质量分数不超过0.015%,不再采取其它措施,就能有效地防止裂纹。

32 试述不锈钢焊接接头的脆化现象。

不锈钢的焊缝在高温加热一段时间后,出现冲击韧度下降的现象称为脆化。

⑴475℃脆性 含有较多铁素体相(超过15%~20%)的双相焊缝金属,经过350~500℃加热后,塑性和韧性会显著降低,即性质脆化。

由于在475℃时脆化速度最快,故称为“475℃脆性”。

铁素体越多,这种脆化越严重。

已产生475℃脆化的焊缝,可以900℃淬火消除。

⑵σ相脆化 不锈钢焊接接头在375~875℃范围内长期使用,会产生一种FE-Cr金属间化合物,称为“σ相”。

σ相硬而脆,硬度大于68HRC时,由于σ相析出的结果,焊缝的冲击韧度急剧下降,这种现象称为“σ相脆化”。

通常认为,σ相是由铁素体演变而来,当铁素体的质量分数超过5%时,很快会形成σ相。

因此,对于高温下使用的不锈钢材料,为了防止出现σ相,必须控制铁素体的含量。

为了消除已经生成的σ相,恢复焊接接头的韧性,可以把焊接接头加热到1000~1050℃,然后快速冷却。

σ相在1Cr18Ni9Ti不锈钢的焊缝中一般不会产生。

⑶熔合线脆断 不锈钢焊件在高温下长期使用,在沿焊缝熔合线外几个晶粒的地方,会发生脆断现象,此现象称为熔合线脆断。

钢中加入Mo元素能提高钢材抗脆断的能力。

33 试述奥氏体不锈钢焊接时,如何正确地选用焊接材料。

奥氏体不锈钢具有良好的焊接性,常用的熔焊方法都能进行焊接。

但是由于电渣焊热过程的特点,会使接头的耐晶间腐蚀能力降低,并且在熔合线附近易产生严重的刀状腐蚀,因此极少应用。

气体保护CO2焊由于CO2气体的强烈氧化性,使合金元素烧损严重,所以也没有得到推广应用,目前实用的焊接方法是手弧焊、埋弧焊和氩弧焊,使用这些方法焊接时焊接材料的选用,见表19。

表19 奥氏体不锈钢焊接时焊接材料的选用

钢 号

手 弧 焊

埋弧焊

氩弧焊

焊 条

焊 丝

焊 剂

焊 丝

型号

牌号

1Cr18Ni9Ti

E0-19-10-16R0-19-10-15E0-19-10Nb-16R0-19-10Nb-15

A102

A107

A132

A137

H0Cr20Ni10Ti

HJ260

H0Cr20Ni10Ti

0Cr19Ni9

E0-19-10-16R0-19-10-15

A102

A107

—

—

—

0Cr18Ni9Ti

E0-19-10Nb-16R0-19-10Nb-15

A132

A137

H0Cr20Ni10Ti

HJ260

H0Cr20Ni10Ti

0Cr18Ni9Ti

E0-19-10Nb-16R0-19-10Nb-15

A132

A137

—

—

—

00Cr18Ni10N

E00-19-10-16

A002

H00Cr21Ni10

HJ260

H00Cr21Ni10

00Cr19Ni11

E00-19-10-16

A002

—

—

—

0Cr17Ni12Mo2

E0-18-12Mo2-16E0-18-12Mo2-15

A202

A207

H00Cr19Ni12Mo2

HJ260

H00Cr19Ni12Mo2

0Cr18Ni12Mo2Ti

E00-18-12Mo2-16E00-18-12Mo2Nb-16

A022

A212

H00Cr19Ni12Mo2

HJ260

H00Cr19Ni12Mo2

0Cr19Ni13Mo3

E0-19-13Mo3-16

A242

—

—

—

0Cr18Ni12Mo3Ti

E0-18-12MoNb-16

A022

A212

H0Cr20Ni14Mo3

HJ260

H0Cr20Ni14Mo3

00Cr17Ni14Mo2

E00-18-12Mo2-16

A022

H0Cr20Ni14Mo3

HJ260

H0Cr20Ni14Mo3

34 试述奥氏体不锈钢的手弧焊工艺。

奥氏体不锈钢的手弧焊具有热影响区小、易于保证质量,适应各种焊接位置及不同板厚工艺要求的优点。

焊条有酸性钛钙型和碱性低氢钠型两大类。

低氢钠型的不锈钢焊条抗热裂性较高,但成形不如钛钙型焊条,耐腐蚀性也较差。

钛钙型焊条具有良好的工艺性能,生产中应用较普遍。

由于奥氏体不锈钢的电阻率为低碳钢的4倍以上,焊接时产生的电阻热较大,药皮容易发红和开裂,所以同样直径的焊条焊接电流值应比低碳钢降低20%左右,焊条长度亦比同直径的碳钢焊条短,否则焊接时由于药皮的迅速发红、开裂会失去保护而无法焊接。

施焊时,焊条不应作横向摆动,采用小电流、快速焊,一次焊成的焊缝不宜过宽,最好不超过焊条直径的3倍。

多层焊时,每焊完一层要彻底清除焊渣,层间温度应低于60℃与腐蚀介质接触的焊缝,为防止由于重复加热而降低耐腐蚀性,应最后焊接。

焊后可采取强制冷却措施,加速接头冷却。

焊接开始时,不要在焊件上随便引弧,以免损伤焊件表面,影响耐腐蚀性。

35 试述奥氏体不锈钢的埋弧焊工艺。

奥氏体不锈钢埋弧焊时,由于焊接电流密度大,热量集中,因此形成的弧坑也较大,并且熔池厚度也增大,在局部间隙的较大处很容易烧穿,因此在施焊过程中需要在焊件背面采取一定的工艺措施,以防烧漏。

常用方法是采用手弧焊封底,并用纯铜板垫、永久垫和焊剂垫等。

18-8型奥氏体不锈钢埋弧焊时的焊接工艺参数,见表20。

表20 18-8型不锈钢埋弧焊焊接工艺参数

焊件厚度(mm)

装配间隙(mm)

焊接电流(A)

电弧电压(V)

焊接速度(m/h)

6

8

10

12

8

10

12

16

20

30

40

1.5~2.0

2.0~3.0

2.5~3.5

3.0~4.0

1.5

1.5

1.5

2.0

3.0

6.0~7.0

8.0~9.0

650~700

750~800

850~900

900~950

500~600

600~650

650~700

750~800

800~850

850~900

1050~1100

34~38

36~38

38~40

38~40

32~34

34~36

36~38

38~40

38~40

38~40

40~42

46

46

31

25

46

42

36

31

25

16

12

注:

1、表中厚度为6~12mm焊件的焊接工艺参数是在焊剂垫上进行单面埋弧焊的参数。

2、厚度为8~40mm的焊件,应进行双面焊,但焊接第1道焊缝时可以在焊剂垫上进行。

3、焊丝均采用ф5mm。

36 试述奥氏体不锈钢的钨极氩弧焊工艺。

奥氏体不锈钢的钨极氩弧焊适宜于厚度不超过8mm的板结构,特别适宜于厚度在3mm以下的薄板、直径在60mm以下的管子以及厚件的打底焊。

钨极氩弧焊电弧的热功率低,所以焊接速度较慢,约为手弧焊速度的1/2~1/3。

因此,焊接接头冷却过程中在危险温度区停留的时间长,耐腐蚀性能较差。

奥氏体不锈钢钨极氩弧焊对接接头的焊接工艺参数,见表21。

37 试述奥氏体不锈钢的熔化极氩弧焊工艺。

奥氏体不锈钢采用熔化极氩弧焊时,若使用纯氩气作为保护气体会引起一系列困难:

1)液体金属的粘度及表面张力较大,易产生气孔;焊缝金属润湿性差,焊缝两侧易产生咬边。

2)电弧阴极斑点不稳定,产生所谓阴极飘移现象,使焊缝的成形很差。

如厚度为3mm的不锈钢焊后焊缝宽约4mm,而余高竟超过3mm,因此没有得到推广应用。

解决上述现象的方法是采用氧化性混合气体作保护气体,即在纯氩气中加入少量氧气或CO2气体。

焊接厚板时推荐以射流过渡焊接,保护气体的质量分数为Ar98%+O22%。

由于射流过渡必须采用较高的电压和电流值,熔池流动性好,故只适于平焊和横焊;焊接薄板时推荐以短路过渡焊接,保护气体的质量分数97.5%的Ar+2.5%的CO2。

短路过渡时电压和电流值均较低,熔滴短路时会熄弧,熔池温度较低容易控制成形,因此适用于任意位置的焊接。

为防止背面焊道表面氧化和保持良好成形,底层焊道的背面应附加氩气保护。

38 奥氏体不锈钢焊件焊后如何进行表面处理?

为增加奥氏体不锈钢焊件的耐腐蚀性,焊后表面应进行处理,处理的方法是抛光和钝化。

⑴表面抛光 不锈钢焊件表面如有刻痕、凹痕、粗糙点和污点等,在介质中会加快腐蚀。

如将不锈钢表面抛光,就能提高其耐腐蚀的能力,表面粗糙度越细,耐腐蚀性能就越好。

因为粗糙度细的焊件表面能产生一层致密、均匀的氧化膜,保护内部金属不再受到氧化和腐蚀。

⑵钝化处理 钝化处理是在不锈钢的表面人工地形成一层氧化膜,以增加其耐腐蚀性。

钝化处理的流程为:

焊件表面清理和修补→酸洗→水洗和中和→钝化→水洗和吹干。

处理前先对焊件进行表面清理和修补,将表面损伤的地方修补好,用手提砂轮磨光,最后把焊缝上的渣打壳和近旁的飞溅物清除干净。

酸洗的目的是去除氧化皮。

因为经热加工的不锈钢(如热压的封头)及焊接热影响区都会产生一层氧化皮,影响其耐腐蚀性。

酸洗有酸液酸洗和酸膏酸洗两种方法。

浸洗酸液配方:

硝酸(密度1.42g/cm3)的质量分数为20%、氢氟酸5%,其余为水,酸洗温度为室温。

刷洗酸液配方:

盐酸50%+水50%。

酸膏配方:

盐酸(密度1.19g/cm3)20mL、水100mL、硝酸(密度1.42g/cm3)30Ml、膨润土150g。

浸洗法适用于较小的设备和零件。

浸洗时,将设备和部件浸没在酸洗液里25~45min,取出后用清水冲净。

刷洗法适用于大设备,用刷子蘸取酸洗液刷洗,到呈白亮色为止,再用清水冲净。

钝化是在酸洗后进行。

钝化液的配方为:

硝酸5mL、重铬酸钾1g、水95mL。

处理温度为室温,处理时间1h。

处理方法是将钝化液在焊件表面揩一遍,保持1h后再用冷水冲,用布仔细擦洗,最后用热水冲洗干净,并将其吹干。

经钝化处理后的不锈钢,外表全部呈银白色,具有较高的耐腐蚀性。

39 试述铁素体不锈钢的焊接工艺。

属于铁素体不锈钢的钢号有0Cr13A1、1Cr17、1Cr28、0Cr17Ti、1Cr25Ti、1Cr17Mo2Ti等。

铁素体不锈钢焊接工艺如下:

⑴焊接性 铁素体不锈钢焊接时,由于热影响区晶粒急剧长大、475℃脆性和σ相析出不仅引起接头脆化,而且也使冷裂倾向加大。

在温度高于1000℃的熔合线附近快速冷却时会产生晶间腐蚀,但经650~850℃加热并随后缓冷就可以加以消除。

由于铁素体钢在加热和冷却过程中不发生相变,所以晶粒长大以后,不能通过热处理来细化。

⑵焊接工艺

1)焊接时将焊件预热100~150℃,含铬量越高,预热温度越高。

2)可分别选用铬不锈钢焊条或铬镍奥氏体焊条。

采用铬镍奥氏体焊条时,可不进行焊前预热和焊后热处理。

焊接铁素体不锈钢用焊条,见表22。

表22 焊接铁素体不锈钢用焊条

钢种

对接头性能要求

选用焊条

预热及焊后热处理

型号

牌号

1Cr17

Cr17Ti

耐硝酸及耐热

E0-17-16

E0-17-15

G302

G307

焊前预热120~200℃,焊后750~800℃回火

Cr17

0Cr17Ti

1Cr17Mo2Ti

提高焊缝塑性

E0-19-10-15

E0-18-12Mo2-15

A107

A207

不预热,不热处理

1Cr25Ti

抗氧化性

E1-23-13-15

A307

不预热,焊后760~780℃回火

1Cr28

1Cr28Ti

提高焊缝塑性

E2-26-21-16

E2-26-21-15

A402

A407

不预热,不热处理

3)采用小的焊接线能量,不摆动焊接。

多层焊时应控制层间温度高于150℃。

不宜连续施焊。

4)焊后进行750~800℃的回火处理,目的是改善塑性,提高耐腐蚀性。

回火后快冷,可防止出现σ相及475℃脆性。

对于超低碳高铬铁素体不锈钢,如00Cr26Mo1、00Cr30Mo,目前还没有专用焊条,可采用E1-23-13-26(A302)、E2-26-21-16(A402)焊条进行焊接。

40 试述马氏体不锈钢的焊接工艺。

属于马氏体不锈钢的钢号有1Cr13、2Cr13、3Cr13、4Cr13、3Cr13Mo、1Cr17Ni2、2Cr13Ni