LD52油田A3井深部解堵酸化设计.docx

《LD52油田A3井深部解堵酸化设计.docx》由会员分享,可在线阅读,更多相关《LD52油田A3井深部解堵酸化设计.docx(15页珍藏版)》请在冰豆网上搜索。

LD52油田A3井深部解堵酸化设计

LD5-2油田A3井

深部解堵酸化设计

AcidTreatmentPlan

ForWellA3,LD5-2Field,BohaiBay

一、基本数据

1.管柱及电泵数据

详见LD5-2-A3修井后管柱图。

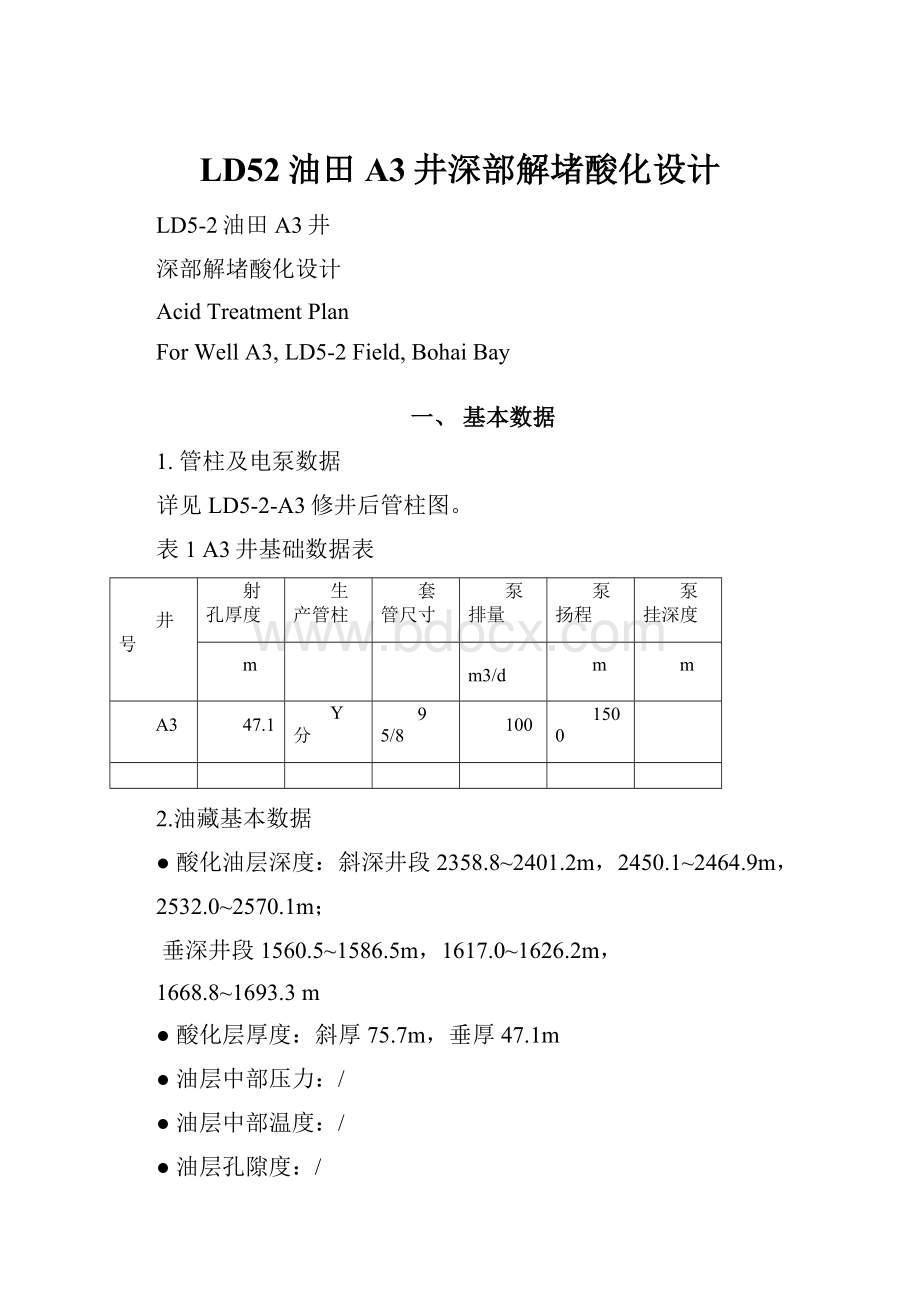

表1A3井基础数据表

井号

射孔厚度

生产管柱

套管尺寸

泵排量

泵扬程

泵挂深度

m

m3/d

m

m

A3

47.1

Y分

95/8

100

1500

2.油藏基本数据

●酸化油层深度:

斜深井段2358.8~2401.2m,2450.1~2464.9m,

2532.0~2570.1m;

垂深井段1560.5~1586.5m,1617.0~1626.2m,

1668.8~1693.3m

●酸化层厚度:

斜厚75.7m,垂厚47.1m

●油层中部压力:

/

●油层中部温度:

/

●油层孔隙度:

/

●油层渗透率:

/

二、酸化前生产状况及措施依据

LD5-2油田A3井于2007年3月12日投产,采用电潜泵生产,泵的额定排量为100m3/d,″Y″型分采管柱,优质筛管防砂,投产层位1号块东二下段I、Ⅱ、Ⅲ油组,油层有效厚度为41.4m,共分3个防砂段,油层中部深度(垂深)1629.9m。

该井下有泵工况监测装置,下入斜深1559.1m,下入垂深1088m。

该井钻后配产100m3/d。

该井自投产以来生产情况如下:

投产初期即为电潜泵生产,初期转为工频生产,产量稳定时平均日产液82.0m3,日产油75.6m3,日产气1243m3,含水7.6%,气油比16m3/m3,油压2.3MPa,套压0.9MPa,油嘴开度9.9mm,油层中部流压10.4MPa,生产压差3.8MPa。

投产后产量较稳定,在5月下旬一次波动,日产量下降10m3左右,此后产量一直较稳定,但流压下降较大。

2007年10月15日11:

00停泵,进行酸化前准备工作,但在洗井时发现该井漏失量大,洗井液120m3没有返出,所以停止酸化,在重新启泵生产时出现三相直阻不平衡,故障停泵现象。

2008年1月2日-1月5日检泵作业,1月6日启泵生产。

目前该井日产液48.7m3,日产油45.14m3,含水7.3%,气油比15m3/m3,油压0.6MPa,套压0.5MPa,油嘴开度11.2mm,油层中部流压7.0MPa,生产压差7.24MPa。

本井投产后没有达到钻后配产水平,从构造位置、油层厚度、原油物性及储层物性等方面对比,A3井情况与周边生产井类似,周边井(A2、A5井)初期比采油指数大于1.0m3/(MPa.d.m),A3井初期比采油指数0.5m3/(MPa.d.m),其产能明显偏低,怀疑该井在完井阶段存在一定的污染。

A3井生产1号块东二下段I、Ⅱ、Ⅲ油组,油层有效厚度为41.4m,折算后油层中部流压7.0MPa,原始地层压力为14.24MPa,结合其它井的生产情况,比采液指计算为1.21m3/(d.MPa.m),生产压差设计为2MPa,产液量设计为100m3/d。

目前该井日产液69.8m3,日产油69.2m3,日产气1168m3,含水0.8%,气油比17m3/m3,油压2.7Mpa,套压1.1Mpa,油嘴开度9.9mm,油层中部流压7.0Mpa,生产压差7.24Mpa。

本井投产后没有达到钻后配产水平,对1号块东二下段的其他油井产状进行统计,本井的采液强度为1.7m3/(d.m),采油强度1.7m3/(d.m),以及初期米采油指数0.5m3/(d.Mpa.m)均低于其它井,分析认为该井投产时对地层造成一定的污染。

通过本次酸化解除储层污染,提高目的层产能。

根据A3井生产情况,预测该井实施分层酸化措施后日产油94m3/d,日增油30m3/d。

三、A3井酸化井段数据

防砂段

层位

作业前状态

作业后状态

斜深

m

垂深

m

P1

东二下一油组

-

-

2358.8-2401.2

1560.5-1586.5

P2

东二下二油组

-

-

2450.1-2464.9

1617.0-1626.2

P3

东二下三油组

-

-

2532.0-2570.1

1668.8-1693.3

酸化井段斜厚为75.7m,垂厚为47.1m。

详见LD5-2-A3井射孔方案数据表。

四、目前生产管柱

详见LD5-2油田A3井生产管柱图;详见附图。

五、工艺设计

1.注入方式:

油管正注。

2.施工排量:

4.5~6.0bpm,可根据施工压力现场调整确定。

3.施工压力:

<13MPa(1885psi),一般情况下控制在12MPa(1740psi)以下;

4.注入液规模设计

据LD5-2油田储层特点,考虑到本井生产、作业状况及射孔井段,设计酸液用量见表5。

表5注入液规模设计表

液体名称

液量

备注

m3

bbls

有机解堵剂

10

62.9

10m3泥浆池配制

清洗液

30

188.7

35m3泥浆池配制

前置液

35

220.1

35m3酸罐1个配制

处理液

35

220.1

35m3酸罐1个配制

后置液

35

220.1

35m3酸罐1个配制

顶替液

9.6

60.4

暂堵液

4

25.2

酸罐1个配制,挤注时搅拌均匀

总液量

158.6

997.5

*所有配液用罐必须彻底清洗干净。

六、施工程序

1.确认第一防砂段P1、第二防砂段P2和第三防砂段P3开启

2.酸化前准备工作

1)钢丝捞出“Y”管柱堵塞器,捞出后检查堵塞器、更换密封O圈后备用;同时检测电泵机组绝缘情况;

2)用地下水正循环洗井,保证油套环空完全充满液体,返出液无油无气为止;洗井过程中要严格入井液质量,尽可能减少漏失量;

3)紧固采油树螺栓、井口电缆穿透器和毛细管死堵;

4)接好井口酸化管线(由酸化作业服务公司负责准备31/2″EUE扣型与1502硬管线之间的连接短节及其以上配酸及打酸设备)后,使用清水试压,要求从酸化泵出口到采油树(包括酸化泵、高压硬管线、井口采油树等)试压17.2MPa/2500psi×5min时不刺不漏;

5)导通本井正循环流程;

6)准备2.0吨碳酸钠用于中和返排出的残酸;

7)备罐,清罐(各罐阀门灵活好用,罐内干净)

①35m3酸罐3个;

②5m3搅拌灌1个,施工时用其配制暂堵液和碱液。

9)按照配液表配制循环酸液。

10)按照泵注程序注酸。

3.酸化挤注程序

序号

施工内容

泵注压力

注入液量

累计注入量

备注

Psi

MPa

bbls

M3

bbls

m3

1

正替有机解堵剂

<725

<5

44.0

7

44.0

7

开套阀

2

正挤有机解堵剂

<1885

<13

18.9

3

62.9

10

暂停泵注,关套阀

3

正挤清洗液

<1885

<13

188.7

30

251.6

40

4

正挤前置液

<1885

<13

220.1

35

471.7

75

暂堵液2m3

5

正挤处理液

<1885

<13

220.1

35

691.8

110

暂堵液2m3

6

正挤后置液

<1885

<13

220.1

35

911.9

145

7

正挤顶替液

<1885

<13

60.4

9.6

972.3

154.6

备注

挤注过程中,每隔4小时测量电泵绝缘一次并记录;挤完后关井反应0.5小时左右.

注:

技术人员可现场调整实际注入速度、压力和暂堵液注入量、注入时机。

4.拆除酸化管线

挤注完毕后关闭清蜡阀和主阀,通过酸化泵放压;放压完毕后拆除酸化管线,并迅速接好注碱液管线。

5.投“Y”管柱堵塞器

井口投“Y”管柱堵塞器,正挤地下水检查堵塞器到位情况。

6.残酸返排

启动电潜泵返排残酸(同时启动临时注碱液流程向生产管汇注入碳酸钠水溶液),直接进入计量系统计量,同时检测残酸的pH值和残酸中的絮状物情况,要求记录返排的总量、油压、日产液量、日产油量、含水等的变化情况。

必要时可取返排液1000ml,保存好带回。

●排液启动电潜泵时要求用变频器平稳启动,待生产稳定时切换至工频;

●初期排液速度应介于4.5-5.0m3/hr左右,中后期应达到4m3/hr左右。

●在排液过程中随时跟踪油压高低,及时调整油嘴大小,以免憋压和油嘴堵塞。

排出液PH值达到6-7时视为残酸返排完毕。

如果酸化后井下电泵不能正常运转,则立即钢丝捞出Y堵塞器,使用地下水大排量洗井后马上起管柱检泵(详见《旅大5-2油田A3井检泵作业设计》),检泵结束后即启动电潜泵返排残酸,其它同上所述。

要求记录返排的总量、油压、日产液量、日产油量、含水等的变化情况。

必要时可取返排液1000ml,保存好带回。

八、资料录取

1.施工过程中需录取挤注清洗液和酸液的准确用量、关井反应时间以及挤注过程中的参数,包括:

(1)泵压、排量;

(2)起止时间;(3)异常情况等。

2.酸化施工前后该井的液面、产液(油)量、油压、含水等(酸化后连续计量一周)。

九、分工与协作

1.天津分公司作业分公司

负责酸化施工的组织、协调、监督等工作;负责酸液材料组织、装卸、存放、调运。

2.西南石油大学

全面负责酸化技术工作,包括酸化设计、酸化施工方案、现场酸化施工技术指导。

3.修井服务公司

负责泥浆池的清洗、清洗液的配制与挤注、紧固采油树螺栓、挤酸过程中观察井口密封情况等工作。

4.酸化作业服务公司

负责责酸化流程的连接、酸液和中和剂(碳酸钠溶液)的配制、返排液PH值的检测、施工后井场的整理与资料录取等工作。

5.作业平台

负责、货物、人员的吊运,井口闸门的导通与关闭、淡水与柴油的提供、酸化后动液面的测量、酸化施工的安全等工作。

十、安全及环保

1.所有参加施工的人员必须服从管理,严格遵守各项操作规程和安全措施,杜绝人身、设备、井下、污染等事故发生,确保安全。

2.所有参加施工人员必须遵守平台的各种规章制度。

3.施工前由天津分公司作业公司和西南石油大学石油工程学院酸化室负责向参加施工的人员进行方案交底,施工中各关键部位要由专人负责。

4.无关人员远离酸化作业区,所有人员不得踩踏高压管线。

5.施工中,井下作业服务公司和作业平台要派专人观察井口,如有异常情况,及时汇报并采取相应措施。

6.各施工单位严格按设计要求施工,如出现意外,应立即组织应急处理同时向主管单位汇报。

7.运输和施工过程中严禁明火、严禁泄漏。

8.施工使用的液体为酸性,因此,施工前在甲板上应准备清水水源以被应急使用,现场施工人员要穿戴好防护用品(防护面具、防护眼镜、防护手套、防护皮裙等)。

9.施工中若误将酸液溅入皮肤等处时,应立即用大量清水冲洗;若误将酸液溅入口、眼等处时,应立即组织抢救。

10.施工期间涉及到安全和环保具体问题,按照“安全管理体系”中的有关规定执行。

十一、器材、设备准备

◆施工中所用的修井设备、配件及附属工具由酸化服务公司负责提供并检查。

◆以上准备的设备由各单位负责装船运往指定平台。

工具及材料清单

序号

设备、工具名称

型号/规格

数量

单位

准备单位

1

柱塞泵

满足设计最高压力和排量要求

2

台

酸化服务公司

2

酸化供液离心泵

满足设计最高排量要求

1

台

酸化服务公司

3

配液设备

1

套

酸化服务公司

4

酸罐

35m3

3

个

酸化服务公司

5

搅拌罐

5m3

1

个

酸化服务公司

6

计算机数据采集系统

1

套

酸化服务公司

7

机械数据采集系统

1

套

酸化服务公司

8

高压硬管线

1

套

酸化服务公司

9

低压管汇

1

套

酸化服务公司

10

打水设备

1

套

酸化服务公司

11

注碱液设备

1

套

酸化服务公司

12

酸化所需其他设备

1

套

酸化服务公司

13

压缩空气源

8atm

1

套

作业公司

14

盐酸运输酸罐

5m3以上

6

个

酸化服务公司

15

钢丝作业设备

1

套

钢丝作业公司

LD5-2油田A3井酸化用料清单

序号

名称

代号

用量

Kg

用量(桶)

包装规格

准备单位

1

盐酸

31%HCl

26吨

天津分公司生产部

2

柴油

29m3

3

互溶剂

EGMBE

1860

10

186Kg铁桶

4

多氢酸

SA601

4140

18

230Kg塑料桶

西南石油大学

5

多氢酸

SA701

1300

52

25kg纸袋

6

缓蚀剂

SA1-3

1000

5

200Kg铁桶

-

50Kg塑料桶

7

铁稳剂

SA1-7

1800

9

200Kg塑料桶

8

防膨剂

SA-18

1800

9

200Kg铁桶

-

50Kg塑料桶

9

破乳剂

SA1-1

1800

9

200Kg铁桶

-

50Kg塑料桶

10

助排剂

SA5-5

600

3

200Kg铁桶

50Kg塑料桶

11

清洗剂

SA5-6

600

3

200Kg铁桶

12

助渗剂

SA5-8

1200

24

50Kg塑料桶

13

暂堵剂

SA-1

2500

50

50Kg塑料桶

14

碳酸钠

Na2CO3

2000

50

40kg塑料袋装

天津分公司生产部

15

有机解堵剂

10吨

采油技术服务公司

注1:

盐酸运输时采用5个5m3罐,按下列装罐方式:

酸罐编号

盐酸量,吨

盐酸量,m3

备注

1#

5.2

4.5

注1. 装满酸液后关闭液位计,仔细检查酸罐是否滴漏。

注2. 严格按照表中量装罐,切忌超量装罐。

3.要求盐酸应达到GB320-2006中H-31级指标要求,即总酸度(HCl浓度)不低于31%,铁离子含量不能超标(>0.01%)

2#

5.2

4.5

3#

5.2

4.5

4#

5.2

4.5

5#

5.2

4.5

总量

26.0

22.5

A3井酸化配液表

液体名称

清洗液

前置液

处理液

后置液

顶替液

合计

配制用罐

泥浆池

1#35m3罐

2#35m3罐

3#35m3罐

配制量

m3

30

35

35

35

10.0

145.0

m3

淡水

m3

-

21.9

25.4

23.7

10.0

81.1

m3

盐酸

m3

-

9.2

5.6

7.3

-

22.1

m3

kg

-

10619

6500

8422

-

25540

kg

SA601

kg

-

920

2300

920

-

4140.0

kg

桶

-

4

10

4

-

18.0

桶

SA701

kg

-

-

1300

-

-

1300.0

kg

桶

-

-

52

-

-

52.0

桶

互溶剂

kg

1860

-

1860

kg

EGMBE

桶

10

-

10

桶

缓蚀剂

kg

-

400

300

300

-

1000

kg

SA1-3

桶

-

2大

1.5大

1.5大

-

5大

桶

铁稳剂

kg

-

600

600

600

-

1800

kg

SA1-7

桶

-

3

3

3

-

9

桶

防膨剂

kg

-

600

600

600

-

1800

kg

SA-18

桶

-

3

3

3

-

9

桶

破乳剂

kg

-

600

600

600

-

1800

kg

SA1-1

桶

-

3

3

3

-

9大

桶

助排剂

kg

-

200

200

200

-

600

kg

SA5-5

桶

-

1大

1大

1大

-

3大

桶

清洗剂

kg

600

-

-

-

-

600

kg

SA5-6

桶

3

-

-

-

-

3

桶

助渗剂

kg

1200

-

-

-

-

1200

kg

SA5-7

桶

24

-

-

-

-

24

桶

柴油

m3

28.5

-

-

-

-

28.5

m3

1.酸液中淡水加入量应略少于表中设计量,待酸液、添加剂全部加入并循环均匀后再补够淡水;

2.有机解堵剂用泥浆池配制;

3.暂堵液4m3:

利用搅拌罐配置:

2500kg暂堵剂+1.5m3淡水;

4.处理液配制方法:

(1)彻底清洗干净35m3酸罐和搅拌罐;

(2)在35m3酸罐中加入:

3-4m3淡水5.6m3/HClSA601除缓蚀剂以外的添加剂;

(3)在搅拌罐中加入约1.5m3淡水50kg缓蚀剂并搅拌均匀后,缓慢倒入(边搅拌边倒入)10袋SA701,待其全部溶解后,将其泵入35m3酸罐;

(4)重复第(3)步,直到配完所有SA701;

(5)观察35m3酸罐中总液量,若液量不够配制总液量,则补充淡水到设计酸液量;

(6)循环35m3酸罐内液体60min;

注:

⏹在由搅拌罐向酸罐转移液体过程中,注意观察酸罐中液位,以免罐中液体溢出;

⏹在配完SA701后用清水冲洗干净搅拌罐,并将冲洗液体转移至酸罐中;

⏹在配制SA701过程中,所有配制人员应穿戴好口罩、防护眼镜、胶皮手套和工服等防护用品。

避免与皮肤等接触,若不慎与皮肤、眼睛等器官接触,立即用大量清水冲洗。