矿山开采设计用计算公式.docx

《矿山开采设计用计算公式.docx》由会员分享,可在线阅读,更多相关《矿山开采设计用计算公式.docx(25页珍藏版)》请在冰豆网上搜索。

矿山开采设计用计算公式

计算公式

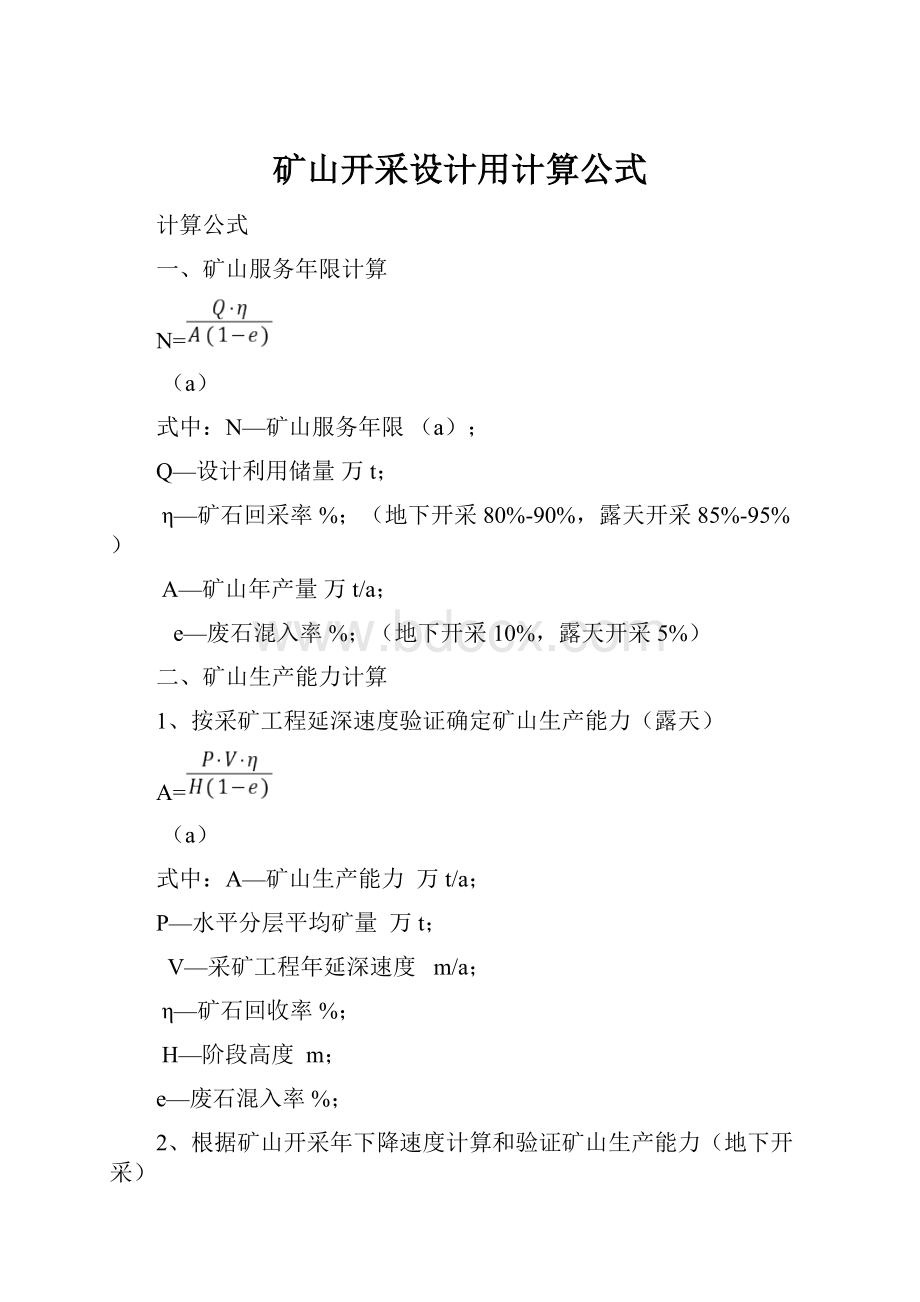

一、矿山服务年限计算

N=

(a)

式中:

N—矿山服务年限(a);

Q—设计利用储量万t;

η—矿石回采率%;(地下开采80%-90%,露天开采85%-95%)

A—矿山年产量万t/a;

e—废石混入率%;(地下开采10%,露天开采5%)

二、矿山生产能力计算

1、按采矿工程延深速度验证确定矿山生产能力(露天)

A=

(a)

式中:

A—矿山生产能力万t/a;

P—水平分层平均矿量万t;

V—采矿工程年延深速度m/a;

η—矿石回收率%;

H—阶段高度m;

e—废石混入率%;

2、根据矿山开采年下降速度计算和验证矿山生产能力(地下开采)

A=

K1·K2·E(万t)

式中:

A—矿山年生产能力万t/a;

V—回采工作面下降速度m/a;(浅孔留矿为10-25m/a)

S—矿体开采面积m2;

—矿石体重t/m3;

α—矿石回收率%;(80%-90%)

β—废石混入率%;(10%-20%)

E—地质影响系数(0.7-0.9);

K1—矿体倾角修正系数

K2—矿体厚度修正系数(0.8-1.2)

3、矿山生产能力计算(地下开采)

A=

(万t/a)

式中:

A—矿山生产能力万t/a;

Q—矿块生产能力万t/a;

N—分布矿块数个;

K—矿块利用系数(0.1-0.4);

E—地质影响系数(0.7-0.9);

Z—废石混入率(10%-20%);

4、露天矿总生产能力计算

Aα=A(1+ns)=Ak+nsAk(万t/a)

式中:

Aα—年矿岩总生产能力t/a;

A—年矿石生产能力t/a;

ns—生产剥采比t/t;

5、露天矿可能达到的生产能力

A=N·n·Q(t/a)

式中:

A—露天矿矿石年产量t/a;

Q—挖掘机生产能力t/a;

n—同时工作的采矿阶段数

N—一个阶段可布置的挖掘机数(汽车运输为1-2);

N=

L—一个台阶的矿石工作线长度m;

Lo—一台挖掘机占用的工作线长度m;

6、根据矿石储量估算露天矿生产能力

A=

L=0.2

式中:

A—矿山年生产能力t/a;

Q—境界内矿石储量t;

L—矿山寿命a;

三、矿井需风量、负压计算

1)风量计算

①按井下同时工作的最多人数计算

Q=qNm3/min

式中:

Q—矿井需风量m3/min;

q—每人用风量4m3/min;

N—最多入井人数人;

②按矿井各地点实际需要风量的总和计算

a、采场需风量

1°按排除采场炮烟计算

Q1=A·25m3/min

式中:

Q1—按排除采场炮烟所需的风量m3/min;

A—每次爆破使用的最大炸药量kg;

25—每kg炸药爆破后需风量

2°按排尘风速计算

Q1=V·S

式中:

Q1—按采场排尘所需的风量m3/min;

V—“规程”规定风速取0.25m/s

S—采场通风断面积m3

b、掘进工作面需风量

1°按一次爆破的最大炸药量计算

Qz=25Am3/min

2°按生产过程中最多人数计算

Qz=Qnm3/min

3°按排尘风速计算

Qz=V·Sm3/min

c、硐室需风量

Q3=40m3/min~80m3/min

d、矿井各地点用风量总和为

Q总=ΣQ1+ΣQ2+ΣQ3

③最终矿井风量的确定

Q=KQ总m3/min

式中:

K—为风量备用系数(K=1.1-1.25)

2)负压计算

H=RQ2Pa

R=

式中:

H—矿井通风摩擦阻力Pa

R—矿井通风摩擦阻力

Q—矿井风量m3/s

—巷道通风摩擦阻力系数

P—巷道周长m

L—巷道长度m

四、矿井涌水量计算

1、露天采坑最大降雨时涌水量计算

Qmax=Hp·F·φ′/1000

式中:

Qmax—最大降雨时露天采坑的涌水量m3/d

Hp—设计频率暴雨量mm

φ′—暴雨地表径流系数(0.5-0.9)

F—入渗区汇水面积m2

2、露天采坑正常降雨涌水量计算

Qm=H·F·φ/1000

式中:

Qm—正常降雨涌水量m3/d

H—平均及降雨量mm

F—机械排水担负的汇水面积m2

φ—正常降雨地表径流系数直(0.3-0.5)

3、用稳定流解析法(大井法)按潜水含水层计算矿井涌水量

Q=

式中:

Q—竖井成矿坑的涌水量m3/d

H—潜水含水层厚度m

K—渗透系数m/d

S—水位降深m

R—影响半径m

r—竖井半径成矿坑引用半径m

矿坑引用半径r的确定:

当开采范围为不规则形状时r=

当天采范围为矩形时r=

F—为开采面积

α、b—分别为开采范围的长度和宽度

五、排土场计算

1、排土场所需容积

Vy=Vs·Ks/(1+Kc)

式中:

Vy—排土场设计的有效容积m3

Vs—剥离岩土的实系数m3

Ks—岩土的松散系数m3

Kc—岩土的下沉率(%)(7%-15%)

2、排土场的设计总容积

V=K1·Vym3

式中:

V—排土场的设计总容积m3

Vy—排土场的设计容积m3

K1—容积富余系数(1.02-1.05)

六、采场采出矿石品位计算

α12=(1-γ)d2

式中:

α12—采区采出矿石品位%(或g/t)

γ—废石混入率%

d2—采区矿石地质平均品位%(或g/t)

七、主要设备生产能力计算

1、潜孔钻机台班生产能力计算

Vb=0.6·υ·Tb·η

式中:

Vb—潜孔钻机台班生产能力m/台·班

Tb—潜孔钻机每班工作时间min

η—潜孔钻机时间利用系数(0.6-0.4)

υ—潜孔钻机钻进进度cm/min

Vb一般为15-32m/台·班

上式中机械钻速可近似的用下式表示

①V=-4ank/πD²E

式中a-冲击功(kg/m);

n-冲击频率(次/min)

D-钻孔直径(cm);

E-岩石凿碎功比耗(kg.m/cm³);

k-冲击能利用系数,0.6-0.8.

②v=3.75Pn/Df(cm/min)

P-轴压(t);

n-钻头钻速(r/min);

D-钻头直径;

f-岩石坚固性系数。

2、凿岩机台班生产能力

对中等硬度矿岩一般为20m-30m/台·班

3、挖掘机生产能力计算

QB=

m3/台·班(1.0-2.0m3斗容积)

式中:

QB—挖掘机台班生产能力m3/台·班

T—挖掘机装载循环时间s(40s)

E—铲斗容积m3(1.0-2.0m3)

Km—铲斗装满系数(0.8-0.9)

Ks—岩石松散系数(1.5)

—每班工作小时数

ηB—挖掘机工作时间利用系数

QB:

1m3铲斗为8-15m3/台·班,2m3铲斗为20-28m3/台·班。

挖掘机台年生产能力计算

QB=Qc·N·n

式中:

QB—挖掘机台年生产能力m3/a

Qc—挖掘机台班生产能力

N—挖掘机工作系数

n—工作日班数

4、推土机生产能力计算

Q=

m3/台·班(推移土岩)

式中:

Q—推土机生产能力m3/台·班

T—作业循环所需时间的平均值min

η—时间利用系数(0.7-0.75)

q—铲土板中的容土量m3

Kp—松散系数(1.1-1.28)

5、汽车台班运输能力计算(4.5-7.0t)

A=

K1·K2

式中:

A—自卸汽车台班运输能力t/台·班

G—自卸汽车额定载重量t

K1—汽车载重利用系数(0.82-1.0)

K2—汽车时间利用系数(0.85-0.9)

T—汽车周转一次所需时间min

T=tx+ty+tq+tz

tx—挖掘机装满1辆汽车的时间min

ty—汽车往返运行时间min

ty=

—汽车平均运距km

v—汽车平均运行速度km/h(查表)

tq—汽车卸载时间(一般取1min)

tz—汽车调头和停留时间(3-5min)

6、挖掘机铲斗允许的最大块度d

d=0.8E½(m)

d-挖掘机铲斗容积允许的最大块度;

E-挖掘机铲斗容积(m³)

破碎机入口宽度

d≤0.8F(m)

F-破碎机入口的最大宽度。

八、主要设备所需台数计算

1、潜孔钻机所需台数

N=

式中:

N—所需钻机数量台

Q—设计的矿山规模t/a

p—钻机台年穿孔效率m/a·台(20-25m/台·班)

q—每米炮孔爆破量t/m(为高10m,KQ-150钻机,5=8-14,q=14-17m3/m)

e—废孔率%(7-10%)

2、凿岩机所需台数(一次浅孔凿岩爆破)

N=

式中:

N—每班工作的凿岩机台数

Q—矿山每班平均爆破量t

Vb—凿岩机生产能力m/台·班(21-32)

q—每米孔的爆破量t/m(1.2-1.4m3/m)

凿岩机备用率为100%一次破碎一般采用专人专机,二次破碎一般是一台挖掘机配备一台凿岩机

3、挖掘机台数计算

N=

式中:

N—挖掘机台数

A—年剥采量m3

QB—挖掘机台年效率m3/a

一般不备用,但每个矿至少要有两台挖掘机

4、推土机台数计算

N=

K1

式中:

N—推土机数量

Vc—每班推岩量m3

Q—推土机生产能力m3/台·班

K1—检修系数(1.2-1.25)

5、汽车所需台数计算

N=

式中:

N—汽车所需台数台

Q—露天矿年运输量t/a

K3—运输不均衡系数(K=1.05-1.15)

C—每日工作班数

H—年工作日数

A—汽车台班生产能力t/台·班

K4—汽车出车率(0.4-0.6)

九、露天矿剥采比计算

1、经济合理剥采比(Njh)

经济合理剥采比,是指露天开采在经济允许条件下的最大剥采比,其值为一理论极限值,是确定露天开采的重要技术经济依据,经济合理剥采比,是以露天矿和地下开采单位成本相等为计算基础,确定经济合理剥采比,即:

Njh=

式中:

Njh—经济合理剥采比t/t或m3/m3

c—地下开采矿石成本元/t

a—露天开采单位矿石的采矿费用(不含剥离费)

b—露天开采单位废石的剥离费用

2、境界剥采比(Nj)

是指露天矿开采境界每增加一个单位深度ΔH所发生的岩石增量ΔV与矿石增量ΔA的比值,即:

Nj=

另一种计算方法是:

在露天矿平面图上标出境界内矿岩总面积和矿石总面积,计算境界剥采比。

Nj=

式中:

Nj—境界剥采比

S—露天矿境内矿岩水平投影总面积m2

So—露天矿底和边邦上矿石水平投影总面积m2

3、平均剥采比(Np)

平均剥采比是指露天开采境界内岩石总量与矿石总量的比值,即:

Np=

式中:

Np—平均剥采比

V—开采境界内岩石总量t或m3

A—开采境界内矿石总量t或m3

4、生产剥采比(Ns)

生产剥采比是指露天矿开采某一时期内,所剥离的岩石量,与所采出的矿石量之比值,即:

Ns=

式中:

Ns—生产剥采比

ΣV—最大几个分层的总剥离量t或m3

ΣA—最大几个分层的总矿石量t或m3

5、上述几个剥采比是确定露天矿境界和经济合理性的主要依据,并要求:

Np≤NjhNj≤NjhNs≤Njh

露天矿资源开发利用方案编制提纲

1、总论

1.1矿区交通位置及录属关系附“矿区交通位置图”

1.2自然地理概况

1.3企业经济类型、法人代表

1.4矿山开采现状

1.5矿山设计依据

1.6主要设计原则

1.7需要说明的问题

2、矿产资源概况

2.1对地质资料的评述

2.1.1设计所依据的地质资料

2.1.2对设计所依据地质资料的评述

2.2矿区地质概况

2.2.1地层

2.2.2构造

2.2.3岩浆岩

2.3矿床地质

2.3.1矿床成因

2.3.2矿体特征附“矿体特征表”

2.3.3矿石质量

2.4矿产资源储量附“露天采场内矿岩量表”

2.5开采技术条件附“矿岩物理力学参数表”

2.5.1围岩情况

2.5.2矿岩物理力学参数

2.5.3水文地质

3、矿山建设规模、服务年限、工作制度与产品方案

3.1矿山建设规模

3.2矿山服务年限

3.3矿山工作制度

3.4产品方案

4、主要建设方案的确定

4.1矿区开采范围和开采方式

4.1.1矿区范围附“矿区范围拐点坐标表”

4.1.2开采方式

4.2设计利用储量

4.3露天开采境界的圈定

4.3.1露天开采境界圈定原则

4.3.2露天矿终了边坡构成要素附“露天矿终了边坡构成要素表”

4.3.3露天矿终了境界圈定的结果附“露天矿终了境界圈定结果表”

4.4矿床开拓

4.4.1开拓运输方式的确定

4.4.2开拓运输系统

4.5采矿方法

4.5.1穿孔爆破工作附“爆破材料消耗表”

4.5.2装载运输工作

4.5.3辅助设备

4.6基建工程

4.6.1基建项目及工程量

4.6.2基建工程时间

4.7采剥进度计划的编制

4.7.1采剥进度计划编制依据

4.7.2采剥进度计划的编制附“剥采进度计划图表”

4.8矿山压风

4.8.1矿山压风量估算

4.8.2矿山压风设备选型及数量

4.9矿山防排水

4.9.1截洪沟工程

4.9.2矿山排水

1)矿山涌水量估算

2)排水设备选择

4.10矿山炸药及贮存

5、总图运输

5.1设计基础资料

5.2运输系统

5.2.1各段道路设计坡度及坡长附“道路坡度及坡长表”

5.2.2道路技术标准

5.3排土场

5.3.1露天矿剥岩量

5.3.2排土场位置及容积

5.4矿岩运输

5.4.1矿石运输

5.4.2岩石运输与堆置

5.4.3运输及排土设备

1)计算参数

2)计算公式

3)设备数量

5.5道路工程量所需设备及人员

6、采场供电

7、投资估算

7.1投资估算编制范围

7.2编制依据

7.2.1工程量

7.2.2定额及指标

7.2.3材料、设备价格

7.3估算总投资附“固定资产投资分析表”

“固定资产投资估算表”

8、技术经济

8.1职工定员及劳动生产率

8.1.1工作制度

8.1.2职工定员附“职工定员表”

8.1.3劳动生产率附“劳动生产率指标表”

8.2财务评价

8.2.1评价原则及依据

8.2.2项目基础数据

1)产品价格及产量

2)生产进度及投资使用计划

3)税金与基金

8.2.3项目总投资与资金筹措

8.2.4成本费用估算

1)矿石开采成本费用估算

用制造法计算矿石成本,矿石成本计算至矿石堆场矿石成本,由:

辅助材料费、油化能耗费、生产工人工资、制造费、管理费五项组成。

附“矿石成本计算表”

2)精矿制造成本估算附“总成本及费用表”

8.2.5销售利润与税金

8.2.6投资回收期与收益率

8.2.7盈亏平衡点分析

8.2.8评价指标附“主要技术经济指标汇总表”

8.2.9评价结论

9、环境保护、矿山安全与工业卫生

9.1环境保护

9.1.1设计依据及采用标准

9.1.2自然环境概况

9.1.3主要污染源、污染物及其控制措施

1)主要污染源

2)污染物及其控制措施

①粉尘②废水③固体废物④噪声

9.1.4生态分析

9.1.5环保管理机构及环境监测

9.2矿山劳动安全

9.2.1设计依据及采用的标准

9.2.2劳动安全

9.3工业卫生

9.3.1防毒、防尘

9.3.2防噪声

9.3.3防振动

9.3.4防暑、防湿

9.4安全卫生机构及预期效果

9.4.1灾害性事故的应急处理

9.4.2救护和医疗的急救

9.4.3安全教育及培训

9.4.4安全卫生预期效果

穿孔爆破计算公式

1、底盘抵抗线

按钻机安全作业条件计算

W=hctga+3

可参考的经验公式

W=0.024d+0.85

W=(0.24hK+3.6)d/150

W-d底盘抵抗线;

a-台阶坡面角;

h-台阶高度;

q1-每米炮孔装药量;

q-单位炸药小号量;

m-领近系数;

l-炮孔长度;

d-炮孔直径;

K-与岩石坚固性系数有关的系数,

2、炮孔间距与排拒

a=mW

b=(0.9-0.95)W

a-炮孔间距

b-炮孔排距

m-领近系数m=1.0-1.4

Q=qWah

QH=(1.2-1.5)qwah

空口堵塞长度(0.7-0.8)W

汽车最小工作评判宽度为:

Bmin=b+c+e+f+g

Bmin-最小工作平盘宽度;

b-爆堆宽度;

c-爆堆坡底线至汽车边缘距离;

d-汽车运行的宽度(与调车方式有关);

e-线路外侧至动力电杆的距离;

f-动力电杆至台阶稳定边界线的距离,f=3-4m;

g-安全宽度,g=h(ctgγ-ctgα);

α-台阶坡面角;

γ-台阶稳定坡面角。

铁路运输最小工作平台的宽度等于

Bmin=b+c1+d1+e1+f+g

c1-爆堆坡底线至铁道线路中心线间距,c1=2-3m;

d1铁路线中心线间距,同向架线时d1≥6.5m,背向架线时d1≥8.5m;

e1-外侧线路中心至动力电杆间距,e1=3m。

单斗生产挖掘机的生产能力

挖掘机的生产能力是指单位时间内,从工作面采装出的矿岩实房体积或重量。

根据计算时间的单位不同,可分为班、日、月、年的生产能力。

Qw=60ETηHh/Kpt

E-铲斗容积

T-每班工作时间

η-班工作时间利用系数

KH-满斗系数

t-挖掘机工作循环时间(min)

Kp-矿岩在铲斗中的松散系数,中硬及中硬一下的矿岩Kp=1.3-1.5,坚硬矿岩Kp=1.5-1.7

挖掘机年生产能力

Qwn=QwMw(m³/a)

Mw-挖掘机年工作班数,即由日历天数扣除节假日、计划检修、气候影响等停机时间后的实际天数,Mw=mλw。

λw-挖掘机出勤率

m-年日历班数。

1、平均剥采比np指露天开采境界的岩石总量与矿石总量之比。

Np=

最终帮坡角由公式计算tgβ=

计算得到

故β=59.1°,小于60°。

式中:

β-为最终边坡角;

h-为台阶高度;

b-安全平台和清扫平台;

α-台阶坡面角。

3、按经济合理服务年限进行验证

=25.4万m/a

式中:

Q-开采范围内矿石储量92.13万m3;

ε-矿石回收率,露天开采回收率定为91%;

T-矿山经济合理服务年限,根据矿山条件设计采用3.3a;

ρ-废石混入率,露天开采,设计采用0%。

经济合理剥采比的确定

露天采出单位体积的矿石成本,由纯采矿成本和剥离成本俩部分组成,即

Clγ=γa+nb

Cl-露天开采的矿石成本(元/m³)

a-露天开采的纯矿石的成本(不包含剥离)(元/t)

b-露天开采的剥离成本(t/m³)

γ-矿石容重(t/m³)

n-剥采比(m³/m³)

根据上述原则列出下式

。

γa+nb=γCD

由上式得出经济合理剥采比n为

n=γ(C-a)/b(m³/m³)

露天矿场的最小底宽及最终边坡角的确定

当采用汽车运输时,底宽应满足汽车调车的要求。

采用回返式调车时,底宽为

Bmin=2(Rcmin+0.5bc+e)

采用折返式调车时,则

Bmin=Rcmin+0.5bc+2e+0.5Lc

式中Rcmin-汽车最小转弯半径(m)

bc-汽车宽度(m);

e-汽车距边距的安全距离

Le-汽车长度。

露天矿矿岩生产能力(采剥总量)与生产剥采比和矿石的生产能力的关系为:

A=Ak/γp+nsAk=Ak(1/γp+ns)(m³/a)

A-露天矿矿岩生产能力(m³/a)

Ak-露天矿矿石生产能力(t/a)

ns-生产剥采比(m³/t)

γp-矿石荣重(t/m³)

A=Ak(1+n)(m³/a或t/a)

缓帮开采的工作帮坡角计算公式:

tgφ=h/hctgα+B

h-台阶高度(m)

B-工作平盘宽度(m)

陡帮开采工作帮坡面角的确定:

tgφ=nh/Bp+(n+1)b+nhtgα

n-组内台阶数;

α-台阶坡面角。

一个采矿台阶可能布置的挖掘机台数:

Nwt=LT/Lc

Nwt-一个采矿台阶可能布置的挖掘机数(台)

LT–台阶工作线长度;

Lc-采区长度。

采矿工作帮的水平投影长度为

M'=M/(1±ctgθtgφ)

M'-采矿工作帮的水平投影;

M-矿体水平厚度;

θ-矿体倾角;

φ-工作帮坡角;

“±”-采矿工程从下盘向上盘推进时去“+”,反之取“-”

当工作平盘宽度相同时,可能同时工作的台阶数为

m=M'/B+htgα

C-工作平盘宽度;

h-台阶高度;

α-台阶坡面角。

m=M/(1±ctgθtgφ)(B+hctgα)

露天矿的生产能力

Ak=NwkmQwk(t/a)

Ak–采矿挖掘机平均生产能力。

矿山工程的延深速度是根据新水平的准备时间所完成的台阶高度,折合成每年下降进尺,又称下降速度,其计算公式为

u=h/T

h-新水平台阶高度(m)

T-新水平开拓准备时间(a)。