铝合金压铸件主要缺陷特征.docx

《铝合金压铸件主要缺陷特征.docx》由会员分享,可在线阅读,更多相关《铝合金压铸件主要缺陷特征.docx(20页珍藏版)》请在冰豆网上搜索。

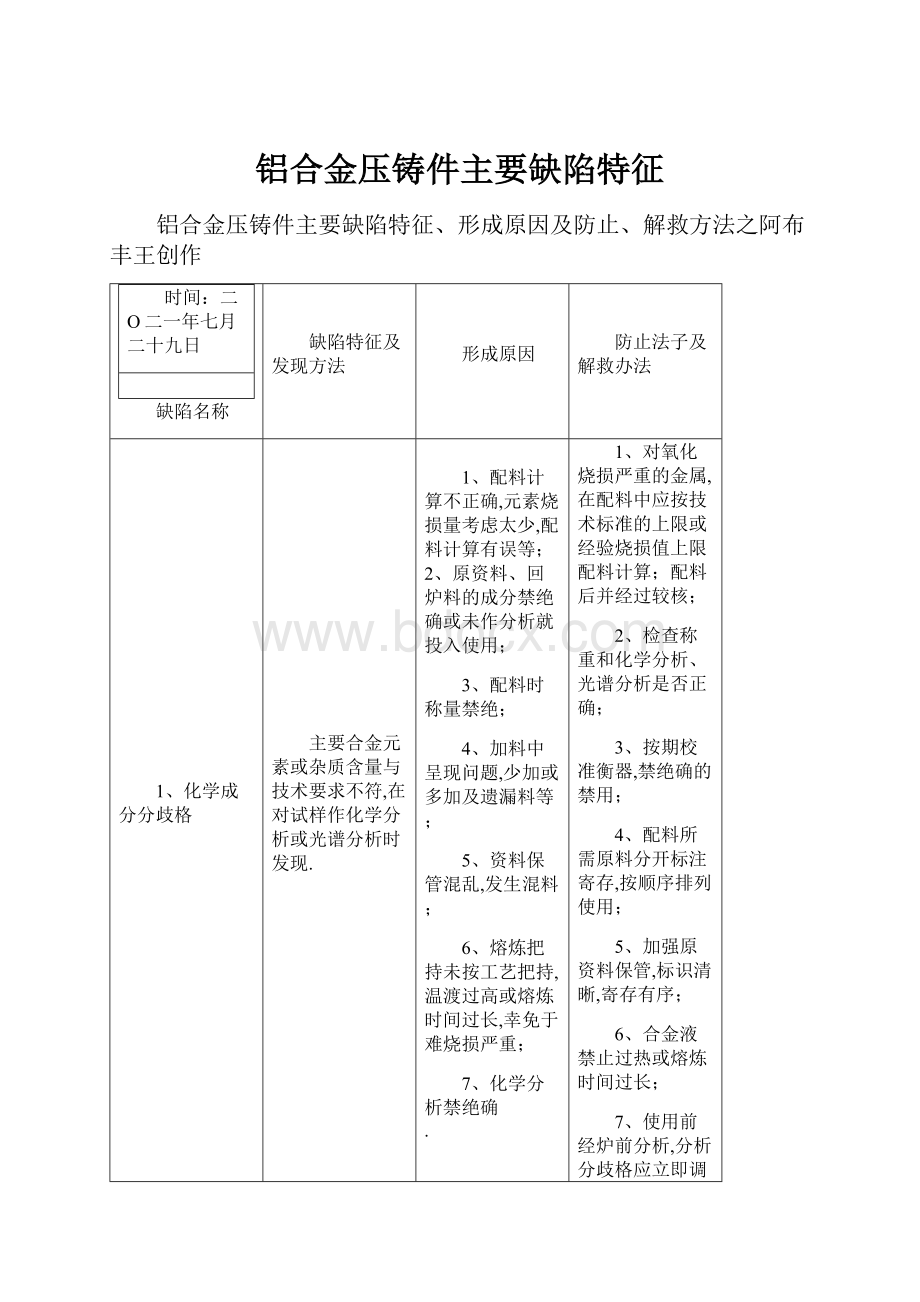

铝合金压铸件主要缺陷特征

铝合金压铸件主要缺陷特征、形成原因及防止、解救方法之阿布丰王创作

时间:

二O二一年七月二十九日

缺陷名称

缺陷特征及发现方法

形成原因

防止法子及解救办法

1、化学成分分歧格

主要合金元素或杂质含量与技术要求不符,在对试样作化学分析或光谱分析时发现.

1、配料计算不正确,元素烧损量考虑太少,配料计算有误等;2、原资料、回炉料的成分禁绝确或未作分析就投入使用;

3、配料时称量禁绝;

4、加料中呈现问题,少加或多加及遗漏料等;

5、资料保管混乱,发生混料;

6、熔炼把持未按工艺把持,温渡过高或熔炼时间过长,幸免于难烧损严重;

7、化学分析禁绝确.

1、对氧化烧损严重的金属,在配料中应按技术标准的上限或经验烧损值上限配料计算;配料后并经过较核;

2、检查称重和化学分析、光谱分析是否正确;

3、按期校准衡器,禁绝确的禁用;

4、配料所需原料分开标注寄存,按顺序排列使用;

5、加强原资料保管,标识清晰,寄存有序;

6、合金液禁止过热或熔炼时间过长;

7、使用前经炉前分析,分析分歧格应立即调整成分,补加炉料或冲淡;

8、熔炼沉渣及二级以上废料经重新精炼后掺加使用,比例不宜过高;

9、注意废料或使用过程中,有砂粒、石灰、油漆混入.

2、气孔

铸件概况或内部呈现的年夜或小的孔洞,形状比力规则;有分散的和比力集中的两类;在对铸件作X光透视或机械加工后可发现.

1、炉料带水气,使熔炉内水蒸气浓度增加;

2、熔炉年夜、中修后未烘干或烘干不透;

3、合金液过热,氧化吸气严重;

4、熔炉、浇包工具氧等未烘干;

5、脱模剂中喷涂过重或含发气量年夜;

6、模具排气能力差;

7、煤、煤气及油中的含水量超标.

1、严禁把带有水气的炉料装入炉中,装炉前要在炉边烘干;

2、炉子、坩埚及工具未烘干禁止使用;

3、注意铝液过热问题,停机时间要把炉调至保温状态;

4、精炼剂、除渣剂等未烘干禁止使用,使用时禁止对合金液激烈搅拌;

5、严格控制钙的含量;

6、选用挥发性气体量小的脱模剂,并注意配比和喷涂量要低;

7、未经干燥的氯气等气体和未经烘干的氯盐等固体不得使用.

3、涡流孔

铸件内部的细小孔洞或合金液流汇处的年夜孔洞.在机械加工或X光透视时可现.

1、合金液导入型腔的方向不正确,冲洗型腔壁或型芯,发生涡流,包住了空气;

2、压射速度太快,由浇料口卷入了气体;

3、内浇口过薄,合金液运动速度太年夜,发生喷射、飞溅现象,过早的堵住了排气槽;

4、模具的排气槽位置分歧毛病,或出口截面太小,使模具的排气能力差,型腔的气垫反压年夜;

5、模具内型腔位置太深,而排气槽位置不妥或太少;

6、冲头与压室间的间隙太小,冲头返回太快时形成真空,回抽尚未冷凝的合金液形成气孔;或冲头返回太快;

7、压室容量年夜而浇注的合金液量太少.

1、改变合金液注入型腔的方向或位置,使合金液先进入型腔的深高部位或底层宽年夜部位,将其部位的型腔空气压入排气槽中,在合金液布满型腔之前,不能堵住排气槽;

2、调试压射速度和快压位置,在能充分的前提下,尽可能缩短二速距离;

3、在保证不发生飞溅、喷射并能布满型腔的情况下,加年夜内浇口的进口厚度;

4、加强型腔的排气能力:

(1)安排排气槽的位置应考虑不会被先进入的合金液所堵死;

(2)增设溢流槽,注意溢流槽与工件件衔接处不宜过厚,否则过早堵住而周边发生气孔;(3)采纳镶拼块结构,把分型面设计成曲折分型面,解决深度型腔排气难的问题;(4)加年夜排气槽后端截面积,一般前端厚0.05-0.2mm,后端可加厚至0.4mm.

5、根据铸件各部位受热和排气情况,适当喷涂涂料,喷完后吹干积水,忌水未干合模;

6、扩年夜冲头与压室之间的间隙在左右,并适当延长保压时间;

7、调高立式压铸机下冲头的位置,或增加太坏室内压注的合金液量.

4、缩孔和缩松

铸件上呈暗灰色、形状不规则的孔洞;集中的年夜孔洞叫缩孔,分散的蜂窝状组织不致密的小孔洞叫缩松.在机械加工前或后作外观检查或作X光透视中发现.

1、合金在冷凝过程中铸件内部没有获得合金液的补缩而造成的气孔;

2、合金液的浇注温度太高;

3、压射比压太小;

4、铸件设计结构分歧理,有厚薄截面变动太剧烈的厚年夜转接部位或凸耳、凸台等.

1、改善铸件结构,尽可能防止厚薄截面变动太剧烈的厚年夜转接部位或凸耳、凸台等,如果不防止,则可采有空心结构或镶块设计,并加年夜其位置的冷却.

2、在保证铸件不发生冷隔、欠铸的前提下,可适当降低合金液的浇注温度;

3、适当提高增压压力,增加压实作用;

4、在合金液中添加5~0.2%的金属钛等晶粒细化剂,减轻合金的缩孔形成倾向;

5、改用体收缩率、线收缩率小的合金品种,或对合金液进行调整,降低其收缩率或对合金进行蜕变处置.

6、加年夜内浇截面积,保证铸件在压力下凝固,防止内浇过早凝固影响压力传递.

5、外收缩

(凹陷)

铸件概况、厚年夜平面、内侧转角处、缩孔附近呈现的凹陷,有的直接看到,有的概况附有一层薄铝,揭除此层后与寻常凹陷相同.

1、合金的收缩性太年夜;

2、铸件设计结构分歧理,有厚薄悬殊截面积转接的肥年夜部位;

3、内浇口截面积太小或铝液流向太乱;

4、压射比压小;

5、模具排气能力差,使型腔的也垫反压年夜,空气被压缩在型壁与铸件之间.

1、改用收缩性小的合金,或对其进行蜕变处置,细化其晶粒,降低其收缩性;

2、改进铸件的设计结构,尽量防止厚薄悬殊截面的两壁转接的厚年夜部位.如不成防止,可改成空心结构或镶块结构;

3、适当加年夜内浇口截面积;

4、适当提高压射比压;

5、提高模具的排气能力:

(1)增开排气槽;

(2)增设溢流槽等.

6、在缩陷处装置冷却装置,并加年夜其位置脱模剂的喷涂量.

6、裂纹

铸件概况呈现线状或海浪状开裂,裂口多呈暗灰色,在外力的作用下,裂口加宽,在喷砂前后或机械加工前后,荧光检查中均可发现.

1、合金自己收缩性年夜,准固相温度范围宽或共晶体量少或在准固相温度范围内强度和韧性差;

2、合金的化学成分呈现偏差:

(1)铝硅系、铝铜系合金中含锌量或含铜量过高;

(2)铝镁系合金中含镁量过高或介于-之间时;(3)合金中的铁、钠含量过高;(4)铝铜系、铝镁系中的硅含量过低;(5)有害杂质元素含量过高,使合金塑性下降;

3、工件结构设计分歧理,有厚薄悬殊的剧烈转接部位、肥年夜凸台、凸耳、以及圆形或框形结构中有直线加强筋等;

4、合金中混入了低熔点合金;

5、模具设计结构分歧理,内浇口位置不妥,冲洗型腔壁或型芯,造成局部过热或阻碍合金液的收缩;

6、浇注后开型的时间太晚;

7、模具温度太低.

1、选用或改用收缩性小、准固相温度范围窄或结晶时形成共晶体量多,或高温强度高的合金品种;

2、调整合金成分,使其到达规定的范围内

(1)降低铝硅系、铝铜系合金中的锌、铜含量;

(2)添加铝锭,冲淡合金中镁的含量;(3)严格控制钠的含量,铝硅系合金中钠含量应控制在1~0.014%左右.

(4)往合金中添加铝硅合金,提高硅的含量;

(5)严格控制合金中有害杂质的含量在技术标准的规定的范围内;

3、改进铸件的设计结构,尽量防止厚薄悬殊的剧烈转接部位、肥年夜凸台、凸耳、以及圆形或框形结构中有直线加强筋等.如不成防止,则可改为空心结构或镶块结构;

4、改进模具设计结构,正确的设计内浇口的位置和方向,防止冲洗型腔壁和型芯,发生局部过热或阻碍铸件的收缩而发生的裂纹和变形;

5、严格控制低熔点金属的含量;

6、注意在合适地时间内开型;

7、适当提高模具和型芯的工作温度,减慢合金液的冷却速度.

8、适当降低浇注温度;

9、调整型芯和顶针,保证铸件平行、均匀推出;

10、加年夜过度位置的铸造圆角和脱模斜度.

7、变形或跷曲

铸件的形状和尺寸发生了变动,超越了图纸的公差范围.在机械加工前后对铸件作外观检查、丈量或划线中发现

1、铸件的设计结构分歧理,使铸件各部份收缩不均匀;

2、铸件在收缩冷却过程中受到阻力;

3、浇注后到开型的时间太短,冷却太快;

4、压铸时顶出过程中顶偏了铸件;

5、合金自己的收缩率年夜,准固相温度范围宽,高温强度差.

1、在可能和需要的情况下,改进铸件的设计结构,如改变截面厚度,防止厚度悬殊的转接部位和分歧理的凸台、凸耳、加强筋等,尽量把肥年夜部位设计成空心结构或镶拼结构;

2、改进模具设计结构,消除阻碍铸件收缩的分歧理结构;

3、延长留模时间,防止铸件因激冷而变形;

4、经常检查模具的活动部份,防止因模具原因(如卡死、变形等)而招致产物变形;

5、根据铸件的结构形状的复杂水平,如变形很难排除,则可考虑改用收缩性小高温强度高的合金或调整合金成分(如铝硅合金中硅含量提到15%以上,铸件收缩率变的很低;

6、在热处置装炉或装箱过程中,严禁将复杂的压铸件堆压.尽量防止机械加工造成内应力不服衡而变形;

7、合理增加顶针数量,安插顶针位置,确保顶出平衡;

8、改变浇排系统,如厚年夜深腔位置加冷却水等,到达热量平衡分布;

9、当变形量不年夜,可采纳机械或手工的方法矫正.

8、渣孔

在铸件概况和内部有形状不规则的明孔或暗孔,概况不单滑,孔内全部或部份为熔渣所充填,在机模加工前后对铸件作外观检查和X光透视时可发现.

1、炉料自己已氧化或粘有杂物;

2、熔剂成分不纯;

3、涂料喷涂太厚;

4、精炼除渣不到位,含氧化夹渣过多;

5、金属液压铸温渡过低,流动性差,硅以游离状态存在成为夹渣;

6、铝硅合金中硅含量超越时,且铜、铁含量同样超高,硅会以游离状态析出,形成夹渣;

7、熔炉设计分歧理或温控欠安,招致概况金属液氧化严重;

8、舀料时把浮渣一起舀入;

9、涂料或冲头颗粒中石墨含量太多或石墨损坏脱落.

1、严禁使用已氧化未经吹砂和带有油和水的炉料;

2、选用或按工艺严格配制熔剂;

3、选用较好的涂料,配比合理;

4、选用好的除渣剂和精炼剂,合理使用;

5、适当提高合金液浇注温度,防止硅以游离状态存在;

6、以高镁铝合金,可加入0.01%的铍以减少氧化.

7、铜、铁含量较高时,适当控制硅的含量不超越10%,并适当提高合金液温度;

8、金属液在坩埚中停留时间过长(铸锭资料中有介绍),应重新精炼合金液;

9、注意防止损坏的石墨坩埚失落入金属液中;

10、选用较好的冲头颗粒;

11、使用涂料前,应将涂料充沛搅拌均匀,使石墨成悬浮状态而不结坨;

12、舀取合金液时,应先清除液面上的熔渣.

9、冷隔

概况为铸件概况未融合,基体被分开成狭窄的概况光滑的缝隙.有穿透的和不穿透的两种,此缝隙在外力作用下有继续发展的趋势,作外观检查即可发现.

1、合金液浇注温度太低;

2、合金的化学成分分歧格,使合金的流动性降低;

3、压射速度太慢;

4、导入型腔的内浇口太多;

5、合金液在型腔中流路太长,型腔狭窄,冷却太快;

6、模具排气能力太差,型腔内气垫反压年夜,使液流受阻不能融合.

1、提高合金液的浇注温度和模具温度,提高合金液流动性(如蜕变细化处置);

2、控制配料成分,配好后检测其流动性;

3、适当提高压射速度和比压;

4、适当增年夜内浇口截面积并减少内浇口数量,减少合金液的相互碰撞;

5、提高模具的排气能力,合理安插排气槽的位置和数量,降低型腔内气垫的反压力;

6、充沛精炼合金液,减少 合金液的氧化水平,从而提高其流动性;防止合金液过热.

7、改进浇注系统,防止流路过长;

8、调换为流动性好的合金品种.

10、欠铸

铸件轮廓不清晰,尺寸不够,形状不完整;在外观检查中即可发现,多为尖角或圆角或薄壁处未填满,棱角为圆角或薄壁处缺一块等形式;

1、合金液浇注温度太低;

2、模具工作温度太低,合金冷却过快;

3、内浇口截面积过年夜,充填速度太小;

4、压力或速度太小;

5、模具的排气能力差,型腔内气垫反压过年夜;

6、压射速度太年夜,使合金液直冲短平面铸件对壁(未经过型腔底部流动)而折回后再充型.形成的欠铸或冷隔.

1、适当提高合金液的浇注温度;

2、适当提高模具的工作温度,确保在合金液温度的1/3左右浮动;

3、适当减少内浇口截面积;

4、增年夜压力和压射速度;

5、增设排气槽,合理设定排气槽的位置和数量;

6、压铸短平面或有直角的铸件时,应适当适当降高压射速度,并采纳尽可能年夜的内浇口截面积;

7、检查压射冲头的行程或浇注量是否足够;

8、充沛精炼合金液,减少合金液的氧化水平,从而提高其流动性;防止合金液过热.

9、减少脱模剂用量,注意清理型腔.

11、粘模

铸件被粘在模具上虽未粘住,但概况被撕破皮;在铸件顶出时或顶出后对工件作外观检查可以发现.

1、合金液浇注温度太高;

2、模温太高;

3、脱模剂效果差或喷涂量少或不均匀;

4、模具概况有锈疤或不单滑倒扣的位置;

5、模具资料不适合或热处置方法不妥,没在到达应有的硬度;

6、浇注系统设计分歧理,特别是导入合金液的内浇口位置不妥,使合金液总是冲洗某处型腔壁或型芯,造成局部过热而粘模;

7、模具开设多个内浇口,相互撞击,招致局部过热粘模;

8、铝合金中铁含量太少(低于0.6%),引起粘模;

9、合金液成分不均匀,呈现严重偏析.

10、铸造圆角和脱模斜度太小;

1、适当降低合金液的浇注温度和模具温度;

2、更换脱模剂,调整喷涂位置和喷涂量;

3、对模具进行抛光,对已氮化过的模具,抛光要慎重,防止破坏失落概况的氮化层,形成越抛越粘的情况;

4、检查模具的硬度值,采用重新热处置氮化或更换模具资料;

5、改进浇注系统设计结构,防止合金液继续冲洗型腔壁或型芯;

(1)适当增年夜内浇口的截面积;

(2)改变内浇口的位置和导入方向,使导入处于宽年夜厚实位置;

(3)尽量采用底注法开放式浇注系统.

6、加年夜内浇口截面积,取消多个浇口现象;

7、适当降高压射速度,缩短二速行程.

8、检查铁含量,如太低,可以铝铁中间合金弥补;

9、加年夜模具冷却,对过热位置加年夜喷涂,并在模具上设置冷却系统;

10、防止混入低熔点金属;

11、除镁锌等个别金属,不成将纯金属加入铝液中,会形成严重偏析.

12、加年夜铸造圆角和脱模斜度.

12、铸件尺寸超差

铸件尺寸年夜于或小于图纸要求的公差.从丈量中可发现.

1、设计模具时收缩率取值禁绝确或计算有误;

2、模具制造不精确,误差年夜;

3、铸件的设计结构分歧理,如因钢性不够而发生跷曲等;

4、铸件图上的公差要求超越了压铸所有到达的标准;

5、合金液浇注温度和模具工作温渡过高或过低;

1、根据铸件结构形状和合金特性,认真选取其在模具分歧位置的收缩率,修正模具的尺寸;

2、严格按图纸设计加工和验收模具;

3、改进铸件的设计结构,增年夜刚性缺乏处的尺寸或改变其结构形状,增年夜钢性;

4、从压铸工艺上采用办法,如采纳加强筋、加长留模时间等;

5、检查顶出位置是否倾斜;

6、根据试压情况,调整模温和铝温.

7、调整合金液,降低其收缩量.

铸件在垂直于模具分型面方向上的尺寸变年夜:

1、粘附于模具分型面上的金属或非金属物未清理干净;

2、模具某处松动,使模具倾斜而发生间隙;

3、模具分型面上有压伤;

4、锁模时增压不够或铸件在分型面上的投影面积超越压铸机的规格,压铸时动定模分开.

组成型芯的部份尺寸

分歧格:

1、型芯装置不正确,不稳定;

2、合金液进入型芯后,型芯发生移动;

3、由于模具过热,活动型芯在导向孔内被咬住;

4、弯曲异形处和深孔处未填满;

5、开模时间太短或太长,影响收缩年夜小.

1、压铸前应仔细检查模具分型面,防止有粘附物;

2、检查模具各处是否有松动,模具固定位置是否有偏斜,在四正面和各个角落检查分型面是否有间隙.

3、修复模具的突起部位;

4、根据产物投影面积核算压铸机与工件是否相匹配;

5、适当降高压射速度.

1、通过定模或动模板固定型芯,型芯上如有突台,刚可用底板固定.活动型芯用闭锁固定,型芯的长度应严格依照与其直径的比例来计算,确保其刚性,防止压铸时被液体金属冲弯冲变形;

2、防止模具过热,清理和修复型芯被啃坏的部位;

3、选用合适的配合方式和精度,设计活动型芯与滑槽的活动配合;

4、压铸时做好模具的冷却;

5、摸萦出合适的开模时间./

13、夹杂

铸件上呈现硬度比基体年夜的质点或坨状物,使切削刀具磨损;在铸件机械加工或吹砂后的X光透视可见.

合金中混入了或析出了比基体金属硬的金属或非金属化合物.

1、严格遵守工艺规程,尽量少搅拌杂金液,减少氧化;

2、在搅拌、舀取和少注合金液等把持中,注意不让概况的氧化皮卷入;

3、合金中含有Ti\Mn\Sb\Fe等密度年夜的金属时,要注意防止其偏析成为夹杂;

4、使用高铝质的或氮化硅与碳化硅混合物耐火资料作炉衬时,要防止在高温下剥落混入合金液中;

5、用干燥过的精炼剂对合金液进行充沛的精炼.

14、流纹(痕)

铸件概况局手下陷的纹路,用手摸可感知.在外力作用下无发展趋势,在喷砂后可发现.

1、内浇口截面积太小;

2、型腔内气垫反压年夜;

3、涂料喷涂不均匀或太厚;

4、模温低,合金液流入后受到激冷.

1、适当加年夜内浇口截面积或调整位置;

2、提高型腔的排气能力,加年夜排气槽或增年夜溢流槽,或改变排气槽的位置;

3、控制脱模剂的喷涂比例和数量;

4、适当降高压射速度;

5、适当提高模温.

15、网状花纹

因模具的龟裂而在铸件概况复印出的龟甲皮痕迹,并随模具龟裂发展而发展;在外观检查时即可发现.

1、模具资料分歧适或热处置工艺未到达要求;

2、模具的工作温渡过高;

3、合金液的浇注温渡过高;

4、形成模具型腔的某个零件的截面太薄使其高温强度差;

5、合金液与模具温差过年夜;一般是合金液温度的1/3左右;

6、模具概况呈现细微龟裂时未及时打磨,任其发展.

1、选用耐热冲击性能力好的、热处置后硬度高的热作模具钢来制造模具的型腔部份;并配套采纳符合此资料的热处置工艺;

2、适当降低浇注温度;

3、压铸前要先对模具进行预热;

4、为使模温均匀,可采用以下方式:

(1)模具过热位置设置冷却系统;

(2)模具较低位置,可增设溢流槽;

5、压铸中,每隔一按时间,刷油或涂料润滑整个模具,使模温均匀.

6、按期检修模具,发现有网状纹络及时打磨失落.

16、拉伤

铸件在出模方向受到阻碍,造成概况拉伤,起始端宽而深,出端渐小至消失.

1、模具设计或模具加工不正确;

(1)、型芯或模具有负斜度;

(2)没有脱模斜度或斜度太小;

2、型芯和模具型腔壁上有压伤;

3、模具上粘附有合金;

4、脱模剂效果差或喷涂太少或不均匀;

5、铸件在顶出时倾斜.

1、如铸件上的拉伤为常定位置,则应检查模具,分析原因,予以修复;

2、保证分歧位置的脱模斜度;

3、修复模具压伤位置;

4、更换或加年夜脱模剂用量;

5、化验合金中铁的含量,如低于0.6%,则应添加;

6、适当缩短开模时

7、因模具局部过热造成的拉伤属粘模拉伤,检查粘模的解决法子.

间.

17、飞边

铸件沿分分型面位置呈现层状薄片,由压铸件向外延伸,飞边很薄,一般在左右.目测可以发现.

1、压铸机锁模力不够,造成胀型;

2、分型面存在异物、镶块滑块磨损、模具刚性缺乏等,造成闭合不严;

3、模温及合金液温渡过高;

4、压射速渡过快或压射比压过年夜;

1、合算工件投影面积,选用合适的机台;

2、及时清理分型面;

3、适当降高压射速度和压射比压;

4、注意快速与增压速度之间的配合,避开压力峰值;

5、适当降低合金注温度和模温;

6、省模.

18、冲蚀

主要是内浇口附近部位呈现的麻点,严重的有突起.目测可以发现.

1、内浇口截面积太小,冲击力过年夜;

2、内浇口位置或进料方式设置分歧理,造成金属液直接冲击对面型腔;

3、金属液乱流,长时间冲洗同一部位;

1、适当降高压铸模具温度和压射速度;

2、修复冲蚀部位,并加强冷却;

3、改变内浇口进料位置,尽可能使金属液冲击宽年夜部位;

4、内浇口加宽加厚,降低其冲击力;

5、确保进料方向、铸造圆角及转折出合理性.

时间:

二O二一年七月二十九日