001口服固体制剂车间HVAC验证方案.docx

《001口服固体制剂车间HVAC验证方案.docx》由会员分享,可在线阅读,更多相关《001口服固体制剂车间HVAC验证方案.docx(75页珍藏版)》请在冰豆网上搜索。

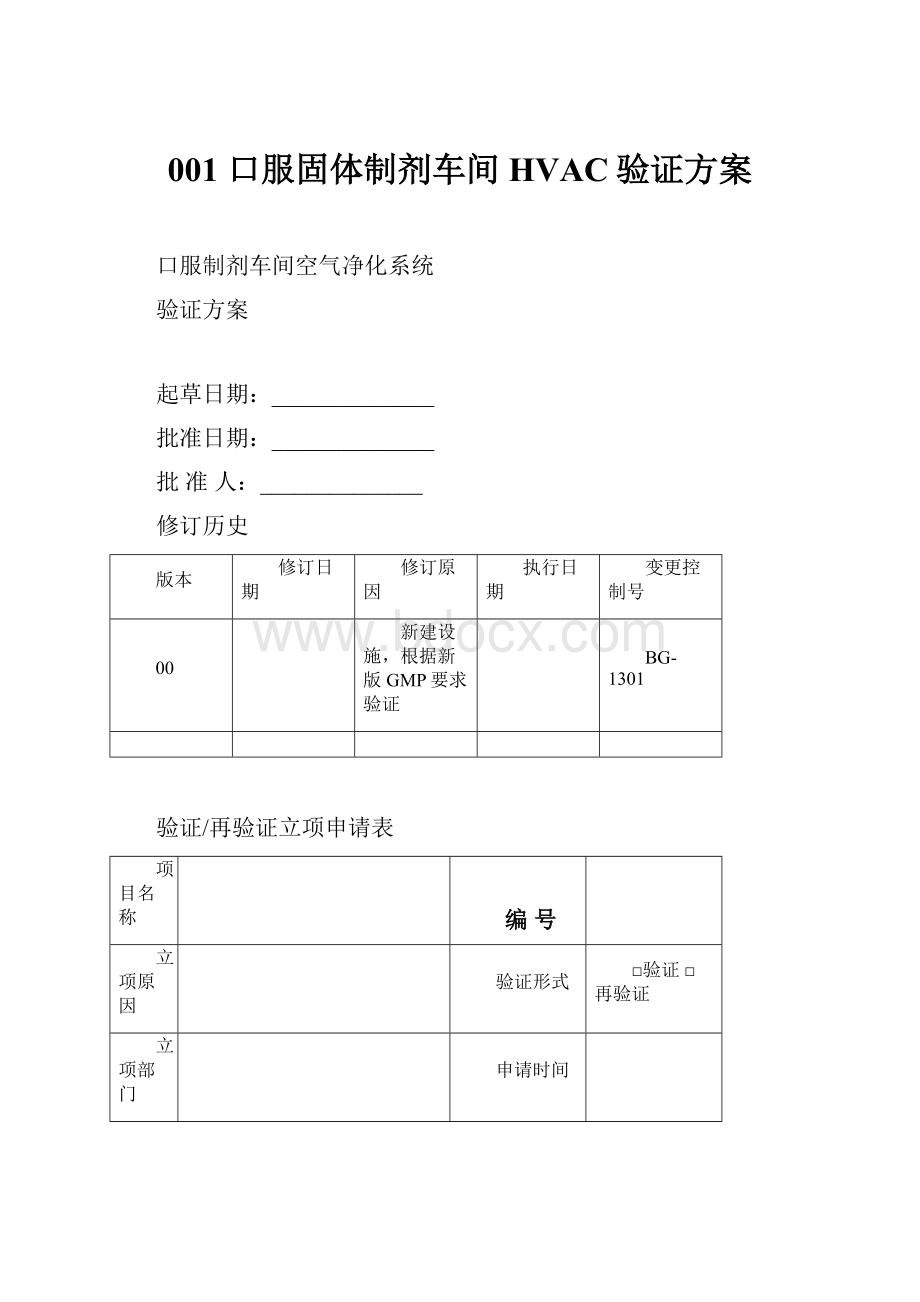

001口服固体制剂车间HVAC验证方案

口服制剂车间空气净化系统

验证方案

起草日期:

______________

批准日期:

______________

批准人:

______________

修订历史

版本

修订日期

修订原因

执行日期

变更控制号

00

新建设施,根据新版GMP要求验证

BG-1301

验证/再验证立项申请表

项目名称

编号

立项原因

验证形式

□验证□再验证

立项部门

申请时间

验证对象

验证时间

年月日至年月日

拟参加验证

部门及人员

部门

人员

部门

人员

验证目的

及验证内容

立项经费

请在此处注明验证需新购仪器、设备的名称、数量及价格,含计量器具校准费用等。

(表格不足时,可另附纸填写,作为申请表附件)

审核意见会签

部门

设备工程部

QA

QC

生产部

负责人

意见

日期

验证总负

责人意见

签名/日期:

文件会签

本文件应在质量管理部经理授权下由_______________公司验证小组起草。

因此,该文件在生效前应由__________________公司质量管理部批准,并由相关部门负责人授权。

起草人:

部门

姓名

职务

签名

日期

设备工程部

设备管理员

审核人:

部门

姓名

职务

签名

日期

设备工程部

经理

生产管理部

经理

质量管理部

经理

批准人:

部门

姓名

职务

签名

日期

质量管理部

质量受权人

8.2性能确认11

8.3偏差及结论19

10再验证周期19

12验证证书24

1.概述

本公司口服制剂车间的空气净化系统由_________________设计,________________公司承建,洁净区总面积约为________m2。

本空气净化系统的空调机组是由___________________生产的专业空气净化设备,其空气净化工作原理为:

本套空气净化系统采用________台空调机组对口服制剂车间进行空气净化。

净化空调采用顶侧送风,下侧回风的方式,送风经初、中、高效三级过滤,高效过滤器设在末端送风口,并在空调机组的总送风口加装臭氧发生器对空气净化系统及洁净区进行消毒。

本套空气净化系统为新建厂房的新建空气净化系统,其设计适用于D级洁净区的环境控制。

根据《药品生产质量管理规范》(2010年修订)(以下简称新版GMP)的要求,需对本套空气净化系统进行全面确认,以确保经该套系统净化后的空气质量符合D级洁净区的要求。

2.目的

2.1验证口服制剂车间及其空气净化系统的设计符合公司口服制剂车间预定生产规模以及生产工艺的环境控制要求和新版GMP的要求。

2.2验证口服制剂车间空气净化系统的设施、单元设备制造、选型、安装符合设计标准和国家规范。

2.3通过对空气净化系统的运行验证,证明系统的设施、单元设备符合设计标准和设备选型的技术参数要求。

2.4验证该空气净化系统按照批准的操作程序和管理文件实施时,可以确保口服制剂车间的空气洁净级别满足生产工艺要求和新版GMP规范的要求。

2.5通过分析验证过程中测试数据和系统余量之间的关系,对系统能够连续、稳定、有效的保证车间洁净区(室)环境级别符合D级洁净环境要求的能力进行科学评估,制定合理的洁净区(室)日常监测计划和再验证周期。

3.范围

适用于本公司口服制剂车间空气净化系统的安装确认、运行确认和性能确认。

4.接受标准(静态)

洁净级别

项目

D级

洁净级别

项目

D级

换气次数

≥20次/h

正压(与非洁净区比)

≥10pa

空气流速(m/s)

/

照度

≥300lx

温度

18~26℃

相对湿度

45~65%

尘埃粒子数/m3

≥0.5μm

≤3,520,000

微生物最大允许量

浮游菌cfu/m3

≤500

≥5.0μm

≤29,000

沉降菌cfu/m3

≤10

5.验证小组组成及职责

5.1验证小组组成

姓名

部门

职务

组长

设备工程部

经理

组员

设备工程部

设备管理员

生产部

操作人

QC

化验员

QA

现场监督员

5.2职责

5.2.1组长

5.2.1.1负责验证方案和验证报告的审核;

5.2.1.2负责验证工作的组织和协调,确保验证工作的顺利实施;

5.2.1.3负责组织验证过程中产生的偏差的调查和处理;

5.2.1.4负责验证前的人员培训。

5.2.2设备工程部

5.2.2.1负责验证方案和验证报告的起草;

5.2.2.2负责验证方案的实施,确保验证数据的真实性和完整性;

5.2.2.3负责验证数据的汇总、分析;

5.2.2.4参与验证过程中产生的偏差的调查和处理;

5.2.2.5负责参加验证前的人员培训。

5.2.3生产管理部

5.2.3.1参与验证方案和验证报告的起草和审核;

5.2.3.2协助设备工程部进行验证方案的实施,确保验证数据的真实性和完整性;

5.2.3.3协助设备工程部进行验证数据的汇总、分析;

5.2.3.4协助设备工程部进行验证过程中产生的偏差的调查和处理;

5.2.3.5负责参加验证前的人员培训。

5.2.4QC

5.2.4.1负责验证实施过程中与检测有关的活动,确保检验数据的准确性和有效性;

5.2.4.2参与验证方案和验证报告的审核;

5.2.4.3负责检测过程中产生的OOS的调查和处理;

5.2.4.4负责参加验证前的人员培训。

5.2.5QA

5.2.5.1参与验证方案的起草和审核;

5.2.5.2负责验证过程的监督和组织协调工作,确保验证数据的有效性;

5.2.5.3负责验证过程中产生的偏差的收集;

5.2.5.4负责组织验证过程中产生的偏差的调查和处理;

5.2.5.5负责组织验证小组成员参加验证前的人员培训,确保验证的顺利实施。

6.风险评估

根据新版GMP的要求,空气净化系统在验证前,应通过风险评估确定验证的范围和程度。

本套空气净化系统和厂房设施均为新建,结合本公司采用的风险评估工具(FMEA),对本套空气净化系统的验证范围和程度做如下分析:

风险分级评分标准:

严重性

S

可能性

O

可检测性

D

风险优先级RPN=S×O×D

1

低

1

低

1

高

RPN≤7

低

可以接受,无需采取措施。

2

中

2

中

2

中

8≤RPN≤16

中

一定程度上接受,但应按风险优先级

采取措施,尽可能降低风险。

3

高

3

高

3

低

RPN>16或严重程度=4

高

不能接受,尽快采取措施降低风险。

4

关键

4

极高

4

极低

FMEA表

影响

因素

采取措施前

风险

级别

采取的措施

采取措施后

风险级别

危害

S

导致失败可能的原因

O

现有控制措施

D

RPN

S

P

D

RPN

验证

培训

部分验证数据

出现偏差导致

验证失败

3

人员培训不到位或未达到培训效果。

2

严格按照经批准的验证方案进行培训,并考核合格,使培训率达100%。

2

12

中

现场QA监督培训和考核,确保参加验证人员出勤率达100%,考试合格率达100%。

2

1

2

4

低

人员

控制

洁净区环境污染导致产品微生物污染。

4

a.人员带入外界活性或非活性粒子导致;

b.人员在洁净区不同工序之间频繁走动导致。

3

对进出洁净区的人员进行洁净区更衣、管理及操作知识培训

2

24

高

a.控制洁净区人数;

b.定期监测洁净区人员卫生;

c.定期监测洁净区空气净化系统的换气次数。

2

2

1

4

低

设备

清洁

设备清洁不彻底或未清洁导致交叉污染。

3

a.人员未严格执行设备清洁SOP;

b.未进行设备清洁效果验证。

3

对人员进行设备

清洁SOP培训

3

27

高

a.进行设备清洁效果验证;

b.定期进行洁净区臭氧消毒,检测表面微生物。

c.定期监测洁净区照度。

2

1

2

4

低

制表人/日期:

审核人/日期:

批准人/日期:

物料

控制

物料进出洁净区或生产过程中

的粉尘污染

4

a.物料进出洁净区未净化或净化未达到效果。

b.产尘房间排风效果不符合要求。

3

已建立物料进出洁净区SOP;产尘房间为负压、直排设计,并有捕尘和防倒灌设施,效果未验证。

2

24

高

定期监测洁净区温湿度、压差、换气次数、尘埃粒子数、沉降菌和浮游菌。

2

2

1

4

低

监控

方法

监控方法不当导致监控数据偏差,环境污染未得到及时处理。

3

a.监控点设计不具有代表性;

b.监测仪器未经校准。

2

监测仪器按周期校准

2

12

中

对监控点进行规范,制定洁净区环境监控点分布图,并对各监控点进行编号控制。

2

1

1

2

低

环境

控制

空气净化系统

安装、监测等偏差导致环境污染

4

a.HEPA过滤器密封性不完整;

b.送风量、排风量和新风量设计不符合工艺要求;

c.换气次数不符合工艺要求;

d.压差梯度设计不符合工艺要求;

e.洁净区温湿度控制无预警措施;

f.未定期对洁净区进行臭氧消毒或臭氧消毒效果不符合要求。

4

已制定洁净区压差、温湿度监控SOP,并制定温湿度控制预警参数,未验证。

4

64

高

制定HAVC系统验证方案,对空调系统的HEPA过滤器密封性、空气净化系统送风量、排放量、换气次数、压差、洁净区温湿度、尘埃粒子数、沉降菌和浮游菌数等进行监测,根据验证结果制定监控频率和监控周期,及再验证周期。

3

2

1

6

低

制表人/日期:

审核人/日期:

批准人/日期:

7.验证时间

安装确认:

_________年_______月______日至_________年_______月______日

运行确认:

_________年_______月______日至_________年_______月______日

性能确认:

(1)第一周期:

_______年______月_____日至_______年______月_____日

(2)第二周期:

_______年______月_____日至_______年______月_____日

(3)第三周期:

_______年______月_____日至_______年______月_____日

8.验证依据

《药品生产质量管理规范》(2010年修订)

《药品GMP指南》

《药品生产验证指南》(2003年版)

9.预确认

9.1人员培训确认

9.1.1目的

确认参与验证的所有人员均经过必要的培训,熟悉设备的性能和验证的实施程序、突发事件或偏差的汇报及处理程序、验证过程中的注意事项、记录的填写等,确保验证数据的真实性、准确性和有效性,确保验证工作的顺利实施。

9.1.2方法

9.1.2.1验证前培训的组织和实施

Ø现场QA负责组织验证小组人员按时参加培训,填写培训记录;

Ø项目验证组长负责验证前的人员培训;

Ø项目小组成员负责按时参加验证前的人员培训。

9.1.2.2确认方法

检查人员培训记录,并将检查结果填写在“9.1.4”的表格中。

9.1.3可接受标准

验证项目小组成员培训出勤率100%,考试合格率100%。

9.1.4记录

培训时间:

年月日

姓名

部门

培训档案编号

考试成绩

符合要求

设备工程部

□是□否

生产管理部

□是□否

QC

□是□否

QC

□是□否

QA

□是□否

出勤率,%

考试合格率,%

填表人/日期:

复核人/日期:

9.1.5偏差描述及结果确认

确认人/日期:

9.2文件确认

9.2.1目的

确认验证所需文件、资料齐全,满足验证要求。

9.2.2方法

按下面所列文件清单进行逐项检查。

序号

文件名称

文件编号

检查结果

已批准

最新版文件

1

空调机组标准操作规程

□是□否

□是□否

2

空调机组清洁规程

□是□否

□是□否

3

空调机组维护保养规程

□是□否

□是□否

4

空调机组验证方案

□是□否

□是□否

5

人员进出洁净区更衣规程

□是□否

□是□否

6

洁净区沉降菌测试标准操作规程

□是□否

□是□否

7

空气检测取样标准操作规程

□是□否

□是□否

8

洁净区尘埃粒子检测标准操作规程

□是□否

□是□否

填表人/日期:

复核人/日期:

9.2.3可接受标准

所有验证所需文件均已经过批准生效,且为最新版本。

9.2.4偏差描述及结果确认

确认人/日期:

9.3仪器确认

9.3.1目的

确认验证所需仪器、仪表已经过校验,且在校验有效期内,以保证确认结果的准确性。

9.3.2方法

检查验证所用仪器、仪表是否已经校验,有校验证书,且在有效期内,并将检查结果填写在“9.3.4”的表格中。

9.3.3可接受标准

验证所需仪器、仪表均经过校验,有校验证书,且在有效期内。

9.3.4记录

仪器、仪表名称

型号

编号

校验证书编号

校验结果

有效期至

尘埃粒子计数器

浮游菌采样器

热球式风速计

声级计

温湿度表

照度计

气溶胶光度计

压差计

填表人/日期:

复核人/日期:

9.3.5偏差描述及结果确认

确认人/日期:

9.4结论

确认人/日期

10.设计确认

10.1目的

确认口服制剂车间洁净空调系统的施工、安装符合设计要求。

10.2方法

按照“10.3”中规定的项目逐项进行检查,并将检查结果填写在表格中。

10.3验证内容

10.3.1厂区环境与布局确认

确认项目

接受标准

检查结果

厂房设施

选址、设计应可最大限度的避免污染、交叉污染。

生产区、行政区、生活区及辅助区布局

相互独立,布局合理,不互相妨碍。

水、电、汽供应

水、电、汽已接通,且满足生产需要。

厂区人、物流道路

厂区人流、物流道路布局合理,无交叉污染的风险。

生产区防害虫设施

生产区主要通道均已设置挡鼠板、灭蝇灯,空气吸入口装有合适的护栅、防护网或过滤器。

填表人/日期:

复核人/日期:

10.3.2洁净区功能间设计确认

确认项目

接受标准

检查结果

各功能间面积

洁净区各功能间应有足够的面积,确保有序地存放设备、物料、中间产品、待包装产品等,避免不同产品或物料的混淆、交叉污染,避免生产或质量控制操作发生遗漏或差错(洁净区各功能间面积见附件1)。

更鞋室、更衣室和物料、废弃物出入口

设置与洁净级别相适应的换鞋、更衣、缓冲等人员净化设施。

物料入口单独设置,传递路线短;物料入口处应设置清除外包装的房间。

应设置独立的废弃物传递窗口或房间。

物料周转

原辅料、中间产品、待包装产品、内包装材料在洁净区的贮存应有适宜房间,分类存放,区域明显,标识清楚,并有独立、封闭的贮存不合格中间产品的房间,避免物料混淆或差错。

物料贮存间与操作间的距离要短,以减少途中污染或差错。

人流与物流

洁净区人、物流通道应分开,不互相干扰;

人、物流进入洁净区的门应采用磁互锁设计,并有人员或物料清洁、消毒设施,如洗手池、手消毒器、紫外灯等。

洗衣间

有专用的洁净服(鞋)清洁、干燥、消毒、整衣的房间和设施,其洁净级别符合D级洁净区要求。

容器具清洗间

有设备及容器具清洗间、洁净容器具贮存间,其洁净级别与D级洁净区要求一致。

洁具清洗间

有清洁工具清洗及存放的房间,且不同用途洁具应标识管理,避免交叉污染、混淆或差错。

消防通道与设施

消防通道畅通,设施齐备、完好。

填表人/日期:

复核人/日期:

10.3.3洁净区墙壁、顶棚、门窗等设计确认

确认项目

接受标准

检查结果

地面

洁净区地面采用自流平设计,地面面层材料整体性好,平整、无缝隙、耐磨、耐撞击、易清洗,耐腐蚀。

墙壁

采用气密性良好,且在洁净区温湿度条件下不易产生形变的材料。

洁净区墙壁与地面,墙壁与墙面,墙面与顶棚的交界处应采用圆弧角设计。

墙面光滑、平整、无裂缝,接缝处严密,无颗粒物脱落,并且能耐受清洗和消毒。

彩钢板之间的接缝处均要打上密封胶密封。

门窗

门窗与内墙面平整。

洁净区门、窗以及隔断等缝隙均密封。

门窗应采用大玻璃设计,便于清洁。

吊顶

吊顶与风管、管道、灯具、风口等的安装应独立分开,均应光滑、无裂缝,易于清洁和消毒。

风管、管道应安装于技术夹层内,便于维修。

填表人/日期:

复核人/日期:

10.3.4电气、照明确认

确认项目

接受标准

检查结果

配电箱和插座箱

洁净区内配电设备应选择不易积尘、便于擦拭,外壳不易锈蚀的小型暗装配电箱及插座箱,功率较大的设备宜由配电室直接供电。

线路与穿线管

洁净区内电气管线管口,以及安装于墙上的各种电器设备与墙体接缝处均应有可靠密封。

洁净区内的电气管线宜暗敷,电气线路保护管采用不绣钢管。

外观

洁净区内选用外部造型简单、不易积尘、便于擦拭、易于消毒杀菌的照明灯具。

灯具与顶棚接缝处可靠密封。

电话

洁净区内与外界保持联系的通讯设备,选用不易集尘、便于擦洗、易于消毒灭菌的洁净电话。

填表人/日期:

复核人/日期:

10.3.5排水和工艺管道确认

确认项目

接受标准

检查结果

管道敷设方式

洁净室内少敷设管道,给水排水管道应敷设在技术夹层、技术夹道内或地下埋设。

引入洁净室内的支管暗敷。

纯化水管道

纯化水系统管道材质应使用优质316L不锈钢,管道的设计和安装避免死角、盲管,并且保持循环回流,用水点阀门采用不锈钢卫生球阀。

管道密封

给排水支管及消防喷淋管道穿过洁净室顶棚、墙壁和楼板处设套管,管道与套道之间必须有可靠的密封措施。

管道材质

水管应采用耐腐蚀,安装连接方便的管材,可选用、不锈钢管及经防腐处理的钢管。

填表人/日期:

复核人/日期:

10.3.6洁净区地漏、水池、传递窗确认

确认项目

接受标准

检查结果

地漏、水池

地漏、水池的材质为不锈钢,能够进行水封,方便清洁,不会对洁净区产生污染。

传递窗

传递窗材质为304不锈钢,无死角,易清洁。

两端采用互锁设计,使用时,其两端门不能同时打开。

传递窗内采用顶部送风设计,洁净度为X级。

传递窗采用全自动净化系统,传递物品时及传递物品后,传递窗自动运行过滤系统。

自净期间,传递窗双侧门均不能打开。

传递窗设有PAO及DOP检测发烟口。

说明:

详细检查结果见附件2。

填表人/日期:

复核人/日期:

10.4偏差描述及结果确认

确认人/日期:

10.5结论

确认人/日期:

11.安装确认

11.1目的

确认口服制剂车间洁净空调系统的安装符合设计要求,资料齐全,设备及工程材料的材质符合GMP要求。

11.2方法

按照“10.3”中规定的项目逐项进行检查,并将检查结果填写在表格中。

11.3验证内容

11.3.1资料确认

文件名称

文件号

版本号

批准日期

归档地点

平面布置图

人、物流走向图

压差梯度图

风量平衡表

空调净化系统送风图

空调净化系统回风图

空调净化系统排风图

洁净区取样点分布图

填表人/日期:

复核人/日期:

11.3.2空调机组主要参数确认:

序号

设计要求

检查结果

结论

1

空调机组

型号:

编号:

2

风机

风机型号:

转速:

功率:

全压:

机外余压:

3

额定总送风量:

4

额定制冷量:

5

额定加热量:

6

额定加湿量:

7

臭氧发生器

型号:

设备编号:

臭氧发生量:

5

洁净区温湿度控制要求:

温度:

18-26℃湿度:

45%-65%

温度:

湿度:

填表人/日期:

复核人/日期:

11.3.3空调系统材质确认

部件

接受标准

检查结果

结论

箱体

彩钢板为聚胺酯发泡塑料,耐腐蚀、保温性能好,表面无划痕、损伤等缺陷。

风管

白铁材质

加热器

铝合金翅片、铜管

表冷器

铝合金翅片、铜管

挡水板、积水盘

不锈钢材质

初、中效过滤器

涤纶无纺布

高效过滤器

超细玻璃纤维纸

填表人/日期:

复核人/日期:

11.3.4空调系统安装确认

11.3.4.1电源连接确认

项目

设计要求

检查结果

结论

电压

功率

频率

接地保护

填表人/日期:

复核人/日期:

11.3.4.2蒸汽管路连接确认

检查项目

设计要求

检查结果

蒸汽压力

管道连接直径

管道材料

加热器排数

填表人