贵州大学数控技术数控编程总结.docx

《贵州大学数控技术数控编程总结.docx》由会员分享,可在线阅读,更多相关《贵州大学数控技术数控编程总结.docx(31页珍藏版)》请在冰豆网上搜索。

贵州大学数控技术数控编程总结

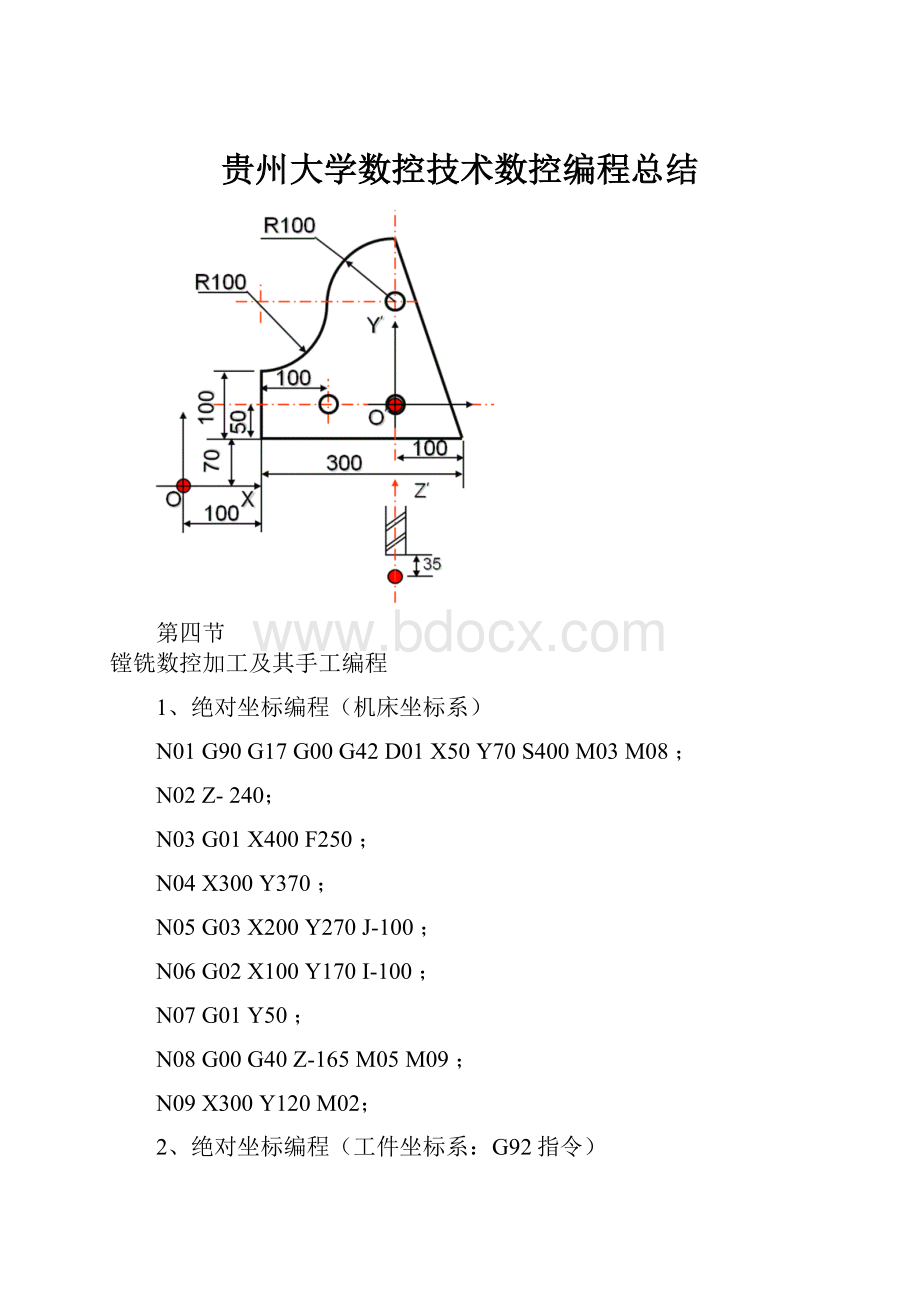

第四节

镗铣数控加工及其手工编程

1、绝对坐标编程(机床坐标系)

N01G90G17G00G42D01X50Y70S400M03M08;

N02Z-240;

N03G01X400F250;

N04X300Y370;

N05G03X200Y270J-100;

N06G02X100Y170I-100;

N07G01Y50;

N08G00G40Z-165M05M09;

N09X300Y120M02;

2、绝对坐标编程(工件坐标系:

G92指令)

N01G92X0Y0Z35;

N02G90G17G00G42D01X-250

Y-50S400M03M08;

N03Z-40;

N04G01X100F250;

N05X0Y250;

N06G03X-100Y150J-100;

N07G02X-200Y50I-100;

N08G01Y-70;

N09G00G40Z35M05M09;

N10X0Y0M02;

3、绝对坐标编程(工件坐标系:

G54指令)

Ø编程

取消N01程序段

N02改成:

N02G90G54G17G00G42D01

X6Y10S400M03M08;

其余同上。

Ø参数设置

在G54画面下设置:

X:

300

Y:

120

Z:

-200

4、相对(增量)坐标编程

N01G01G17G42D01G00X-250Y-50S400M03M08;

N02Z-40;

N03G01X350F250;

N04X-100Y300;

N05G03X-100Y-100J-100;

N06G02X-100Y-100I-100;

N07G01Y-120;

N08G00G40Z75M05M09;

N09X200Y70M02*

三、二维外形轮廓数控铣削加工及其编程

1、简单外形轮廓零件的数控铣削加工及其编程

分析

(1)零件图已知某外形轮廓的零件图,要求精铣其外形轮廓。

(2)刀具选择Φ10mm的立铣刀。

(3)安全面高度50mm。

(4)进刀/退刀方式离开工件20mm,直线/圆弧引入切向进刀,直线退刀。

(5)工艺路线走刀路线见上图。

O0006/*第0006号程序,铣削外形轮廓零件

N05G54G90G0X0.Y0./*建立工件坐标系,并快速运动到

程序原点的上方

N10Z50./*快速运动到安全面高度

N20X-50.Y-40.S500M3M08/*刀具移到工件外,启动主轴,

原点的安全面高度

N30G1Z-21.F20./*G01下刀,伸出去1mm

N40G42D1Y-30.F100./*刀具半径补偿,运动到Y-30的位置

N50G2X-40.Y-20.I10.J0./*顺时针圆弧插补

N60G1X20.

N70G3X40.Y0.I0.J20./*逆时针圆弧插补

N80X-6.195Y39.517I-40.J0./*逆时针圆弧插补

N90G1X-40.Y20.

N100Y-20.

N110Y-30./*直线退刀

N120G40Y-40./*取消刀具半径补偿,退刀至Y-40

N130G0Z10./*抬刀至安全面高度

N140X0.Y0./*回程序原点上方

N150M30/*程序结束并返回

2、简单内轮廓及型腔的数控加工及其编程

分析:

(1)零件图已知某内轮廓型腔如图4-10所示,要求对该型腔进行粗、精加工。

(2)刀具选择粗加工采用φ20mm的立铣刀,精加工采用φ10mm的键槽铣刀。

(3)安全面高度10mm。

(4)进刀/退刀方式粗加工从中心工艺孔垂直进刀,向周边扩展,如图4-11所示。

为此,首先要求在腔槽中心钻好一φ20mm的工艺孔。

(5)工艺路线粗加工分四层切削加工,底面和侧面各留0.5mm的精加工余量。

O0008/*第0008号程序,铣削型腔

N10T1M06/*选1号刀具:

φ20mm立铣刀

N20G54G90G0X0.Y0./*建立工件坐标系

N25Z40./*刀具运动到安全面高度

N30S275.M3M08

N40G1Z25.0F20/*从工艺孔垂直进刀5mm,至高度25mm处,第一层粗加工.

N50X-17.5Y7.5F60./*进刀至第一圈扩槽的起点(-17.5,7.5),并开始扩槽

N60Y-7.5

N70X17.5

N80Y7.5

N90X-17.5/*第一圈扩槽结束

N100X-29.5Y19.5/*进刀至第二圈的起点(-29.5,19.5),并开始扩槽

N110Y-19.5

N120X29.5

N130Y19.5

N140X-29.5/*第二圈扩槽加工结束

N150X0.Y0./*回中心,第一层粗加工结束

N160Z20.F20./*从工艺孔垂直进刀5mm,至高度20mm处,第二层粗加工

N170X-17.5Y7.5F60./*重复N50开始至N150的语句,开始第二层粗加工

N180Y-7.5

N190X17.5

N200Y7.5

N210X-17.5

N220X29.5Y19.5

N230Y-19.5

N240X29.5

N250Y19.5

N260X-29.5

N270X0.Y0./*回中心,第二层粗加工结束

N280Z15.F20./*从工艺孔垂直进刀5mm,至高度15mm处,第三层粗加工

N290X-17.5Y7.5F60./*重复N50开始至N150的语句,开始第三层粗加工

N300Y-7.5F

N310X17.5

N320Y7.5

N330X-17.5

N340X-29.5Y19.5

N350Y-19.5

N360X29.5

N370Y19.5

N380X-29.5

N390X0.Y0./*回中心,第三层粗加工结束

N400Z10.5F20./*从工艺孔垂直进刀4.5mm,至高度10.5mm处,第三层粗加工

N410X-17.5Y7.5F60./*重复N50开始至N150的语句,开始第四层粗加工

N420Y-7.5

N430X17.5

N440Y7.5

N450X-17.5

N460X-29.5Y19.5

N470Y-19.5

N480X29.5

N490Y19.5

N500X-29.5/*第四层粗加工结束

N510G0Z40./*抬刀至安全面高度

N520T2M06/*换2号刀具,φ10mm键槽铣刀进行精加工

N530G0X0.Y0.Z40.

N540S500M3M08

N550G1Z10.F20./*从中心垂直下刀至图样要求高度

N560X-11.Y1.F100./*开始铣削型腔底面,第一圈加工开始

N570Y-1.

N580X11.

N590Y1.

N600X-11.

N610X-19.Y9./*型腔底面,第二圈加工开始

N620Y-9.

N630X19.

N640Y9.

N650X-19.

N660X-27.Y17./*型腔底面,第三圈加工开始

N670Y-17.

N680X27.

N690Y17.

N700X-27.

N710X-34.Y25./*型腔底面,第四圈加工开始,同时也精铣型腔的周边

N720G3X-35.Y24.I0.J-1./*这里没有刀具半径补偿

N730G1Y-24.

N740G3X-34.Y-25.I1.J0.

N750G1X34.

N760G3X35.Y-24.I0.J1.

N770G1Y24.

N780G3X34.Y25.I-1.J0.

N790G1X-34./*精加工结束

N800G0Z40./*抬刀至安全高度

N810M30/*程序结束并返回

第五节

车削数控加工及其手工编程

1、带螺纹的轴类零件数控车削加工及其手工编程

分析

A、工艺路线

⑴先倒角→切削螺纹的实际外圆Φ47.8mm→切削锥度部分→车削Φ62mm外圆→倒角→车削Φ80mm外圆→切削圆弧部分→车削Φ85mm外圆。

⑵切槽。

⑶车螺纹。

B、选择刀具及画出刀具布置图

根据加工要求,选用三把刀具。

Ⅰ号刀车外圆,Ⅱ号刀切槽,Ⅲ号刀车螺纹。

刀具布置如下图所示。

采用刀仪对刀,螺纹刀尖相对与Ⅰ号刀尖在Z向位置15mm。

编程之前,应正确的选择换刀点,以便在换刀过程中,刀具与工件、机床和夹具不会碰撞。

C、确定切削用量

车外圆,主轴转速为S630,进给速度为F150。

切槽时,主轴转速为S315,进给速度为F10。

切削螺纹时,主轴转速为S200,进给速度为F150。

O0004/*程序号

N10G92X200.Z350./*建立工件坐标系

N20G00X41.8Z292.S630M03T1M08

/*刀具快速接近工件,启动主轴,开冷却液

N30G01X47.8Z289.F150./*倒角

N40U0W-59/*车Φ47.8mm外圆,增量坐标编程

N50X50./*退刀,绝对坐标与增量坐标混合编程

N60X62.W-60./*车锥度,绝对坐标与增量坐标混合编程

N70U0Z155

/*车Φ62mm外圆,绝对坐标与增量坐标混合编程

N80X78.W0/*退刀,绝对坐标与增量坐标混合编程

N90X80.W-1./*倒角,绝对坐标与增量坐标混合编程

N100U0W-19.

/*车Φ80mm外圆,绝对坐标与增量坐标混合编程

N110G02U0W-60.I163.25K-30.

/*车圆弧,I、K表示圆心相对于圆弧起点的坐标

N120G01U0Z65./*车Φ80mm外圆

N130X90W0/*退刀

N140G00X200.Z350.M05M09/*快速退回到起始点,主轴停,冷却液关

N150X51.Z230.S315M03T2M08

/*换2#刀具,快速接近工件,启动主轴,开冷却液

N160G01X45.W0F10./*切槽

N170G04U50/*延时50ms,G04为延时指令

N180G00X51/*退刀

N190X200.Z350.M05M09/*快速退回到起始点,主轴停,冷却液关

M200G00X52.Z296.S200M03T3M08

/*换3#刀具,快速接近工件,启动主轴,开冷却液

M210G76X47.2Z231.5F150.

/*G76车螺纹,切至深度0.3=(47.8-47.2)/2

M220I-60K0

/*车螺纹,切至深度0.6=0.3+0.6/2

M230I-50

/*车螺纹,切至深度0.85=0.6+0.5/2

M240I-30

/*车螺纹,切至深度1.0=0.85+0.3/2

M250G00X200.Z350.M02

/*快速退回到起始点,程序结束

3、车削加工循环

N100G90G00X9.2Z0.1/*起刀点

N110G68X6.0Z0.1I0.01K0.008/*G68表示车削循环加工,X、Z为轮廓的起点

P1500P2560P30.125/*I,K为X,Z方向的加工余量;P1为轮廓定义的

起始语句,P2为轮廓定义的终止语句,P3为直径方向的最大切削深度

┇

N500G01Z0.0

N550G63X9.0P1-45.P20.1

N60G01Z-3.0

N510X6.2Z-0.2

N520X7.2Z-0.996

N530G63X8.2P1-45.P20.1/*G63为倒角加工循环,P1为倒角相对

于Z轴的角度;P2为倒角在X方向的宽度

N540G01Z-2.5

【例】在立式数控铣床上按图所示的走刀路线铣削工件外轮廓(不考虑刀具半径),已知主轴转速400r/min,进给量为200mm/min,试编制加工程序。

O5002;

G17G90G54G00X0Y0;

X-35.0Y-70.0S400;

Z50.0M03;

G01Z-25.0F1000M08;

X-60.0F200;

G03X-110.0Y-20.050.0;

G01Y-40.0;

G02X-140.0Y-70.0R-30.0;

G01X-160.0;

G03X-110.0Y-120.0R50.0;

G01Y-140.0;

X-80.0;

G02X-40.0Y-100.0R40.0;

G01Y-65.0;

G00Z50.0;

Z90.0M05;

X0Y0;

M30;

【例】在立式数控铣床上按图所示的走刀路线铣削工件上表面,已知主轴转速300r/min,进给量为200mm/min,试编制加工程序。

O5001;

G90G54G00X155.Y40.S300;

G00Z50.M03;

Z0.;

G01X-155.F120;

G00Y-40.;

G01X155.;

G00Z300.M05;

X250.Y180.;

M30;

例1】按图示走刀路径铣削工件外轮廓,已知立铣刀为Φ16mm,半径补偿号为D01。

(毛坯:

130mm×90mm×100mm)

O0001;

G17G90G54G00X0Y0S500;

Z5.M03;

G41X60.0Y30.0D01;

G01Z-27.F150;

Y80.;

G03X100.Y120.R40.;

G01X180.;

Y60.;

G02X160.Y40.R20.;

G01X50.;

G00Z5.;

G40X0Y0M05;

G91G28Z0;

M30;

【例题】

【例题】加工图示工件的5个孔,分别用G81和G83编程。

•G81(增量方式)编程:

G90G54G00X0Y0Z100.S200M03;

G91G99G81X10.Y-10.Z-30.R-95.F150;

Y30.;

X10.Y-10.;

X10.;

G98X10.Y20.;

G80X-40.Y-30.M05;

M30;

•G83(绝对方式)编程:

G90G54G00X0Y0Z100.S200M03;

G99G83X10.Y-10.Z-25.R-5.Q5.0F150;

Y20.;

X20.Y10.;

X30.;

G98X40.Y30.;

G80X0.Y0.M05;

M30;

【例题】加工图示工件的5个孔,用G82编程。

•G82(增量方式)编程:

G90G54G00X0Y0Z100.S200M03;

G91G99G82X20.Y30.Z-30.R-95.P1000F120;

X20.Y10.L3;

G80Z95.;

X-80.Y-60.;

M30;

【例题3:

固定循环功能综合应用示例】

加工图示工件的2×M10×1.5螺纹通孔,在立式加工中心上加工工序为:

①Φ8.5麻花钻钻孔;②Φ25锪钻倒角;③M10丝锥攻螺纹。

切削用量见下表,试编制加工程序。

O5007;

G17G90G40G80G49G21;

G91G28Z0;

M06T01;

G90G54G00X0Y0;

M03S750;

G43Z100.H01;

G99G81Z-25.R3.F150;

G98X-40.;

G91G80G28Z0M05;

M06T02;

G90G54G00X0Y0;

S150M03;

G43Z100.H02;

G99G81Z-5.5R3.F30;

G98X-40.;

G91G80G28Z0M05;

M06T03;

G90G54G00X0Y0;

M03S150;

G43Z100.H03;

G99G84Z-25.R10.F500;

G98X-40.;

G80G00X250.Y300.;

G91G28Z0;

M30;

【例题】使用可调式镗刀,配合G33指令切削M60×1.5的内螺纹。

【例】如图,在数控铣床上铣削四个直径为Φ80mm的孔。

已知底孔直径为Φ76mm,使用Φ20mm四刃立铣刀,切削速度为20m/min,进给量为0.1mm/齿。

O1561;

G90G80G17G40G49;

G54G00X0Y0;

M03S320;

G43Z5.H01;

M98P1001;

G55G00X0Y0;

M98P1001;

G56G00X0Y0;

M98P1001;

G57G00X0Y0;

M98P1001;

G91G28Z0;

G00G54X250.Y200.;

M30;

加工中心综合实例

毛坯为100mm×80mm×27mm的方形坯料,材料45钢,且底面和四个轮廓面均已加工好,要求在立式加工中心上加工顶面、孔及沟槽。

实训项目一:

简单轮廓铣削实训

实训项目二:

内槽铣削实训

实训项目三:

综合轮廓铣削实训

实训项目四:

孔系加工实训

实训项目五:

综合铣削加工实训

(1)

实训项目五:

综合加工实训

(2)

所示支承板上的A、B、C、D及E面已在前工序中加工好,现要在加工中心上加工所有孔及R100圆弧,其中φ50H7孔的铸出毛坯孔为φ47,试制订该事件的加工中心加工工艺。

实训项目五:

综合加工实训(3)

实训项目六:

加工中心实训