液压传动试验指导书剖析.docx

《液压传动试验指导书剖析.docx》由会员分享,可在线阅读,更多相关《液压传动试验指导书剖析.docx(25页珍藏版)》请在冰豆网上搜索。

液压传动试验指导书剖析

实验

液压泵性能测定

§1实验目的

了解液压泵的性能,学会小功率液压泵性能的测定方法。

§2实验内容及方法

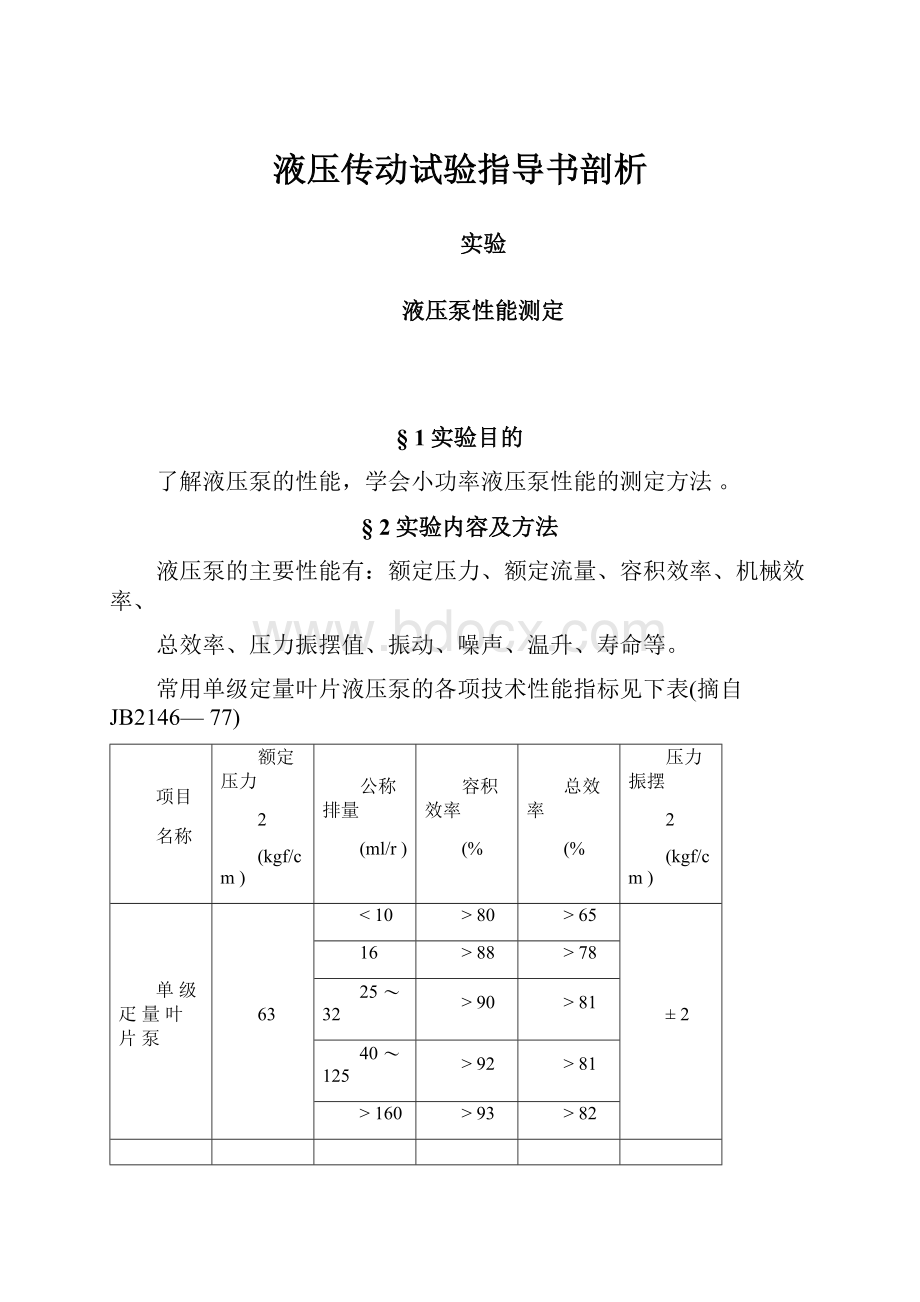

液压泵的主要性能有:

额定压力、额定流量、容积效率、机械效率、

总效率、压力振摆值、振动、噪声、温升、寿命等。

常用单级定量叶片液压泵的各项技术性能指标见下表(摘自JB2146—77)

项目

名称

额定压力

2

(kgf/cm)

公称排量

(ml/r)

容积效率

(%

总效率

(%

压力振摆

2

(kgf/cm)

单级疋量叶片泵

63

<10

>80

>65

±2

16

>88

>78

25〜32

>90

>81

40〜125

>92

>81

>160

>93

>82

本次实验主要测定液压泵的效率。

图1-1就是液压泵性能的测定回路,

回路中18号液压元件是一个定量叶片泵,它就是本次实验要测定的液压元件,其额定压力为6.3MPa。

回路中11号液压元件是一个先导式溢流阀,在本次实验中,它作为一个安全阀使用。

也就是在正常实验中它不能溢流,只

有当误操作,系统过载的时候,它才打开,起保护作用。

油泵排出的油液,全部通过10号液压元件节流阀,然后通过流量计,回油箱。

液压泵由原动机输入机械能,将机械能转换成液压能输出,并通过液压控制回路,驱动执行机构动作。

由于泵内有摩擦损失和容积损失,所以泵的输出功率必定小于输入功率。

泵的总效率等于容积效率乘以机械效率。

其计算公式为:

析:

容积效率

液压泵因内泄漏将造成流量的损失,油液粘度愈低,压力愈高,漏损就

愈大。

其损失的大小情况,通常用容积效率来衡量。

容积效率n等于泵的实际流量与理论流量的比,即v=qt。

实际流量,

是泵在某一工况下,单位时间内排出油液的体积,即q=;V。

△V由椭圆齿轮

流量计测定,△t用秒表测定。

泵的理论流量qt,是指泵在没有泄漏的情况下,单位时间内排出油液的体积。

其数值并不是按泵设计的几何参数和运动

参数计算得。

通常是用泵的空载流量作为理论流5。

即以泵在额定转速下,

出油口压力p=o时的实际流量q作为理论流%。

总效率

泵的总效率n还可以表达成陀。

即泵的总效率n等于泵的输出功率p与输入功率Pi之比。

泵的输出功率p,等于流量q与吸压油口压差△p的乘积。

即p=q^p。

因此,泵的输出功率P,可以通过测定泵的流量q和压力p而得到。

泵的输入功率pi,等于泵的角速度3与输入转矩T的乘积,即pi=3.T。

因此,泵的输入功率Pi,可以通过测定泵的角速度3和输入转矩T而得到。

角速度3通过测定泵的转速获得,输入转矩T通过电机平

衡装置测。

机械效率

n

泵的机械效率nm,等于总效率n除以容积效率n,即卩v。

§3实验步骤(参考)

使电磁阀17处于中位,电磁阀13处于常态(0位),启动液压泵18,关闭节流阀10,调节溢流阀11,使系统的压力高于被测试泵额定压力10%

左右(本实验为70kg/cm2)其压力值由压力表12-1读出。

然后调节节流阀10的开度,使泵的输出压力分别为0kgf/cm2、9kgf/cm2、18kgf/cm2

63kgf/cm2。

测出每一对应压力下泵的流量、转速和输入转矩。

(流量用椭

圆齿轮流量计与秒表测定,转速用手持式机械转速表测定,输入转矩用电机

平衡装置测定)将测试数据,分别填在记录表格中a栏和b栏内。

注意:

节流阀每次调节后,需运转1-2分钟,再测定有关数据。

压力表

(12-1)

流量计

图1-1液压泵性能测定回路

500nm

G

图1-2电机平衡转矩测定机构

数据、序.号

测试丙容

1

2

3

4

5

6

7

8

备注

a

b

a

b

a

b

a

b

a

b

a

b

a

b

a

b

1

2

测试压力p(kgf/cm)

2

泵输出油液容积△v(升)

对应△V所需时间△t

3

泵的转速n(r/min)

砝码重量G(kgf)

输入转矩T(kgf.m)

4

泵的输出功率P(kw)

5

泵的输入功率Pi(kw)

6

泵的总效率n(%)

7

泵的容积效率nv(%)

8

泵的机械效率nm(%)

实验条件:

油温

§4实验报告

根据q=fi(p)、Pt=f2(p)、n=“i(P)、nm=22(p)和n=“(P),用直角坐标纸绘制特性曲线,并分析被试泵的性能。

§5思考题

1.实验油路中溢流阀起什么作用?

2.实验系统中节流阀为什么能够对被试泵进行加载(可用流量公式q=K.A.

△pm进行分析)。

3.从液压泵的效率曲线中可得到什么启发?

(如合理选择泵的功率,泵的合理使用区间等方面)。

q(pin

O

图1-3

p(压力)

10

图2-1溢流阀性能测定回路

实验二溢流阀静态性能测定

§1实验目的和要求

深入理解溢流阀稳定工作时的静态特征,着重测试溢流阀静态特征中的调压范围、压力稳定性、卸荷压力、压力损失和启闭特性,根据测试结果,对被试阀的静态特性作适当的分析。

通过实验,学会溢流阀静态性能的测试方法,学会本实验所用仪器和设备的使用方法。

§2实验内容

本次实验是测定溢流阀的静态性能。

实验回路如图2-1所示。

回路中的

14号液压元件是一个外控溢流阀。

它就是本次实验中的被测试元件。

它的

额定压力是63kgf/cm2。

17

溢流阀的静态性能指标

一、调压范围及压力稳定性

1.调压范围应能达到规定的调压范围(5-63kgf/cm2),并且压力上升与

下降应平稳,不得有尖叫声。

2.压力振摆值在调压范围最高值时的压力振摆(在稳定状态下调定压力

2

的波动值),当压力表不装阻尼时,应不超过土2kgf/cm。

3.压力偏移值在调压范围最高值时压力偏移值,一分钟内应不超过土

2

2kgf/cm

二、卸荷压力及压力损失

1.压力损失当被试阀的调压手柄调至全开位置,在实验流量下,被试阀

进出油口的压力差即为压力损失。

其值应不超过4kgf/cm2。

2.卸荷压力当被试阀的远程控制口与油箱直通,阀体在卸荷状态,且通

过被试阀的流量为试验流量时的压力损失,称为卸荷压力。

(本实验中可

用二位二通电磁换向阀16,使被试阀14处于卸荷状态)。

卸荷压力应不

2

超过土2kgf/cm。

三、启闭特性

1.开启压力:

被试阀调至调压范围最高值。

系统供油量为试验流量时,调节

系统压力逐渐上升,当通过被试阀的溢流量为试验流量1%寸,系统压力

值被称为被试阀的开启压力。

压力级为63kgf/cm2的溢流阀,规定闭合压

2

力不小于53kgf/cm(即额定压力的85%。

2•闭合压力:

被试阀调至调压范围最高值。

系统供油量为试验流量时,调节系统压力逐渐下降,当通过被试阀的溢流量为试验流量1%寸,系统压力

值称为被试阀的闭合压力。

压力级为63kgf/cm2的溢流阀,规定闭合压力

2

不小于50kgf/cm(即额定压力的80%。

溢流阀出厂试验技术指标(摘自JB2135—77)见下表

额定压力(kgf/cm2)

63

额定流量(l/min)

10

25

63

100

160

试验流量(l/min)

10

25

63

100

160

调压范围(kgf/cm2)

5〜63

压力振摆(kgf/cm2)

±2

压力偏移(kgf/cm2)

±2

内泄漏量(ml/min)

4075100

卸荷压力(kgf/cm2)

2

压力损失(kgf/cm2)

4

启闭

特性

开启压力(kgf/cm2)

53

闭合压力(kgf/cm2)

50

溢流量(l/min)

0.10.250.631.01.6

§3实验方案及操作步骤(参考)

一、系统准备

调节节流阀10,使其处于关闭状态;三位四通电磁换向阀17,处于中

位;被试阀14完全关闭;两位三通换向阀13、15处于常态;起动油泵18。

二、调压范围及压力稳定性测定

1•调节溢流阀11,使系统压力比被试阀14的额定压力高10%左右,即为

70kgf/cm2左右(其值由压力表P12-1测出)一一然后使两位三通换向阀13

通电。

2•调节被试阀14,使其进口压力为63kgf/cm(其值由压力表P12-2测出)一—调节溢流阀14的调压手柄从全开至全闭,再从全闭至全开,通过压力表P12-2,观察压力上升与下降的情况:

如是否均匀;有否突变或滞后等现象,并测量调压范围,反复试验不少于3次。

3•压力稳定性调节被试阀14,使其在调压范围内取5个压力值(其中包括

调压范围最高值63kgf/cm2),测量对应压力的压力振摆值(用压力表P12-2测量),并找出最大压力振摆值。

2

4•调节被试阀14至调压范围最高值63kgf/cm(其值由压力表P12-2读出),测量一分钟内的压力偏移值。

三、压力损失及卸荷压力

1.压力损失

在试验流量下,调节被试阀14的调压手柄至全开位置,用压力表P12-2

测量压力损失值。

2.卸荷压力:

调被试阀14至调压范围最高值63kgf/cm2,将二位二通电磁换向阀16通电,使被试阀14远程控制口接油箱,用压力表P12-2读出卸荷压力值。

注意事项:

当被试阀14压力调好后,应将P12-2的压力表开关转至0位,待16通电后,再将其转至压力接点12-2,读取卸荷压力值。

这样可以保护压力表不被打坏。

四、启闭特性

关闭溢流阀11,调节被试阀14至调压范围最高值63kgf/cm2,测量此时通过被试阀14的流量(此流量即为试验流量)。

1.调节溢流阀11,使系统分8-12级逐渐降压,测量各级压力下,被试阀相

应的流量(被试阀溢流量较大时,通过流量计测定油液容积变化量「V,

溢流量较小时用量杯测定油液容积变化量3,时间用秒表计量。

),直到

被试阀14的溢流量减少到试验流量的1%,此时的压力表P12-2的读数

值,便是闭合压力。

(一般情况很难刚好测得试验流量的1%值,实际测试

中只要测得接近并小于试验流量的1%即可。

然后用内插法求得闭合压

力)。

再继续分级逐渐降压,记录下相应的压力和溢流量,直到被试阀14

停止溢流为止。

此时泵的全部供油量从溢流阀11溢出。

(实际测试中,只

要测到液流从油管中排出时已不呈线流即可)

2.反向调节溢流阀11,使系统分级逐渐升压,从被试阀的液流呈线状起,

开始测量流量,并记录各级压力和流量值,当被试阀14的溢流量达到试

验流量1%时,压力表P12-2的读数,即为开启压力。

再继续调节溢流阀

2

11,分8-12级升压,一直升至被试阀14的调压范围最高值63kgf/cm,

记下各级相应的压力与溢流量。

说明:

试验中也可先测开启特性,再测闭合特性。

注意事项:

在实验过程中,应边测试边计算被试阀的流量,及时掌握流量

的变化情况。

将被试阀调至调压范围最高值63kgf/cm2,且系统供油量为试验流量,将系统压力调至被试阀规定的(最小)开启压力和闭合压力,分别测出这时通过被试阀的溢流量,其值不得大于通过该阀试验流量的1%。

操作步骤

如下:

1.调节溢流阀11,使系统分8-12级逐渐降压,测量各级压力下被试阀相应的溢流量,直到压力降至被试阀14的规定最小闭合压力(50kgf/cm2)时,测量通过被试阀14的溢流量。

再继续调节溢流阀11,分级逐渐降压,测量相应的溢流量,直到被试阀停止溢流为止。

2.反向调节溢流阀11,使系统分级逐渐升压,从被试阀14的溢流呈线状起,开始测量流量,并记录各级压力和流量值,当压力升至被试阀的最小开启压力(53kgf/cm2)时,测量通过被试阀14的溢流量。

再继续分8-12级逐渐升压,直到被试阀的调压范围最高值63kgf/cm2,测量各级压力对应

的流量。

§4实验报告

1.根据开启过程与闭合过程的测试数据,绘制被试阀的启闭特性曲线。

2.根据整理好的静态特性数据及曲线,对被试阀的静态特性作适当分析。

3.思考题

(1)溢流阀静态试验技术指标中,为什么规定的开启压力大于闭合压力?

(2)溢流阀的启闭特性,有何意义?

启闭特性好与坏对使用性能有何影响?

(如调压范围、稳压、系统的压力波动等方面)。

实验二

记录表格

实验条件:

油温

数据、序号

项目〜

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

备注

调压范围(kgf/cm2)

压力稳定性

压力振摆(kgf/cm2)

压力偏移(kgf/cm2)

卸荷压力(kgf/cm2)

压力损失(kgf/cm2)

启闭特性

闭合过程

压力(kgf/cm2)

△v(ml)

△t(s)

溢流量qgx60(ml/min)

开启过程

压力(kgf/cm2)

△v(ml)

△t(s)

溢流量q£x60(ml/min)

实验结果闭合压力kgf/cm2开启压力kgf/cm2

实验三基本回路实验

§I节流回路(节流调速及加载工作原理)

、实验目的

了解液体流经节流阀时,流量、节流口通流面积和节流阀前后压差之间的关系(q=K・A•厶pm)。

加深理解节流调速与节流加载的工作原理。

、实验内容及原理

节流实验回路如图3-1所示。

本实验根据30号液压元件节流阀的工作原理进行,实验中主要由限压式变量泵供油。

图3-1节流回路

1•节流加载:

由公式q=K・A八pm可知,当q保持不变时,改变节流口通流面积A的大小,必然会引起节流口前后压差厶p的变化。

在实验回路中节流口前后压差「巾=P8-p2。

若此时背压阀4处于全开状态,则

P20,PP8。

而P8是工作油泵的出口压力。

因此得出结论:

当通过节流阀30的流量保持不变时,改变节流阀30开口的大小,将会引起工作油泵负荷的变化。

此时节流阀30就相当于一个负载。

这就是节流加载

的工作原理。

注意:

要保证此项实验的前提一一通过节流阀30的流量不变,首先必须保证工作油泵的流量不变;其次,通过溢流阀3的流量也不能发生变化。

2•节流调速:

由公式q=K・A・:

pm可知,当节流口前后压差.:

p保持不变时,改变节流口通流面积A的大小,必然会引起通过节流口流量q的变

化。

在实验回路中,若节流阀30的进口压力p8和出口压力p2保持不变,其前后压差二pg-P2就保持不变。

在此前提下,改变30号阀开口的

大小,则通过它的流量将发生变化。

若此时在节流阀30的后面接有一个

执行元件。

则执行元件,所获得的压力不变,但是流量发生了变化,因此其运动速度将发生变化。

此时节流阀30就相当于一个调速阀。

这就是节

流调速的工作原理。

注意:

要保证此项实验的前提一一节流阀30的前后压差厶p二pg-P2不变,就必须使溢流阀3和背压阀4始终处于正常溢流状态。

3.压差对流量的影响:

由公式q=K八pm可知,当通流面积A不变时,

若改变压差.巾,则通过节流口的流量q将发生变化。

在实验回路中,若使节流阀30的开口保持不变,设法改变其前后压差.p=p^-p2,则通

过节流阀30的流量必然发生变化。

4.流量对压差的影响:

由公式q=K八pm可知,当通流面积A不变时,若改变通过节流口的流量q,则压差「巾将发生变化。

在实验回路中,若使节流阀30的开口保持不变,设法改变通过节流阀30的流量q,则其前后压差“p二p8-p2必然发生变化。

三、实验步骤

1.制定实验方案分析3-1所示的实验回路,按照上述实验内容及原理,制

定出合理的实验方案。

2.实验操作按照既定方案,逐项进行实验,测定相关数据。

四、实验数据

实验数据记录表

实验

项目

次

数

节流阀

前压力

2

p8(kgf/cm)

节流阀

后压力

2

p2(kgf/cm)

节流阀前

后压差

也p=p8-P2

2(kgf/cm)

通过节流阀的

流量q(l/min)

节流

加载

1

2

3

节流

调速

1

2

3

Ap对q

的影响

1

2

3

q对心p

的影响

1

2

五、思考题

1•节流加载实验中,溢流阀3起什么作用?

如何得知此为节流加载,试用公

式说明。

2•节流调速实验中,溢流阀3起什么作用?

串联在系统中的节流阀实现调速

的条件是什么?

附:

参考方案及操作步骤

(一)•开机准备

1).回路转换开关旋至I位,使节流回路示教板灯亮;

2).节流开关旋至0位,使1T断电;

3).压力表开关35旋至p2,37旋至p8;

4).旋紧溢流阀5的调压手柄;

5).松开溢流阀3和背压阀4的调压手柄;

6).接通流量计开关;

7).启动油泵II;

2

8).调溢流阀3,使p8=40kgf/cm;

9).节流开关旋至I位(使1T接通);

(二).实验操作

1.节流加载(在上面调定基础上,按下面步骤进行)

1).

调节流阀

30,

2

使p8=24kgf/cm,

---记录:

p8、p2、q;

2).

调节流阀

30,

2

使p8=22kgf/cm,

---记录:

p8、p2、q;

3).

调节流阀

30,

2

使p8=20kgf/cm,

---记录:

p8、p2、q;

2.节流调速(在上面操作的基础上,继续下列操作)22

1).调节流阀30,使p8=20kgf/cm2,调背压阀4,使p2=5kgf/cm2,

调溢流阀3,使p8=20kgf/cm2,(注意观察,液流计26应有油液回油箱)记录:

p8、p2、q;

2).调节流阀30,使手柄逆时针旋转2格(节流开口减小),调

背压阀4,使p2=5kgf/cm2,调溢流阀3,使p8=20kgf/cm2,(若

p8未升高,则不必再调为・)记录:

p8、p2、q;

3).调节流阀30,使手柄逆时针再旋转2格(节流开口再次减小),

22

调背压阀4,使p2=5kgf/cm2,调溢流阀3,使p8=20kgf/cm2,

(若p8未升高,则不必再调为・)记录:

P8、p2、q;

3.压差对流量的影响

1).关闭节流阀30调溢流阀3,使p8=40kgf/cm2调背压阀4,

使手柄完全松开调节流阀30,使p8=24kgf/cm2调背压

22

阀4,使p2=5kgf/cm2调溢流阀3,使p8=24kgf/cm2(注意观察,

液流计26应有油液回油箱)

-记录:

p8、p2、q;

2

2).调背压阀4,使p2=10kgf/cm2

--记录:

p8、p2、q;

2

3).调背压阀4,使p2=15kgf/cm2

--记录:

p8、p2、q;

4.流量对压差的影响

1).关闭节流阀30调溢流阀3,使p8=40kgf/cm2调背压阀4,

..2

使手柄完全松开

调节流阀30、背压阀4,使p8=10kgf/cm、

p2=5kgf/cm(注意,节流阀30、背压阀4需配合调节)

记录:

p8、p2、q;

2).启动油泵I(双泵供油)记录:

P8、p2、q;

§n调压及卸荷回路

一、实验目的

熟悉液压系统的调压卸荷及远程调压的方法和回路的组成。

二、实验内容

i•直接调压;

2•远程调压;

3.卸荷。

三、实验油路实验回路如图3-2所示。

图3-2卸荷回路

四、实验步骤

回路转换开关旋至川位,调压及卸荷回路示教板灯亮,压力表开关35接

至p1位。

1•直接调压,溢流阀3调压手柄旋紧,调压开关旋至I位,启动泵I,直接用溢流阀3调压,由小到大,再由大到小,反复三次,最大压力至

2

p1=80kgf/cm。

2.远程调压,启动泵I,溢流阀5调至40kgf/cm2,调压开关旋至n位(接通1ZT),逐渐放松远程调压阀9的调压手柄,注意观察压力表读数》,

当阀9的调压手柄旋松到某一位置后,压力表读数从原来的调定值开始下降,调压手柄越松,p1值越低。

3•卸荷,调压开关旋至川位(接通2ZT),溢流阀5的远控油路直通油箱,

压力表读数p1降至最小,油路卸荷。

五、思考题:

实验油路中溢流阀3和溢流阀5的调整压力应