化工工程设计方案.docx

《化工工程设计方案.docx》由会员分享,可在线阅读,更多相关《化工工程设计方案.docx(17页珍藏版)》请在冰豆网上搜索。

化工工程设计方案

1工程概述

本系统采用氧化技术处理有机废气。

废气与补氧空气混合经尾气换热器预热后与废水

换热后进入催化反应器,在反应器中进行催化氧化反应,将有害的挥发性有机物转化为二氧

化碳和水,产生的烟气经蒸汽过热器和板式换热器回收热量后排入烟囱。

烟气排放标准按GB16297-1996《大气污染综合排放标准》实施。

2设计条件

废气参数

1、废气处理量:

41864kg/h即3381Nrm/h

2、废气的绝热温升:

313C

3、废气温度:

60C

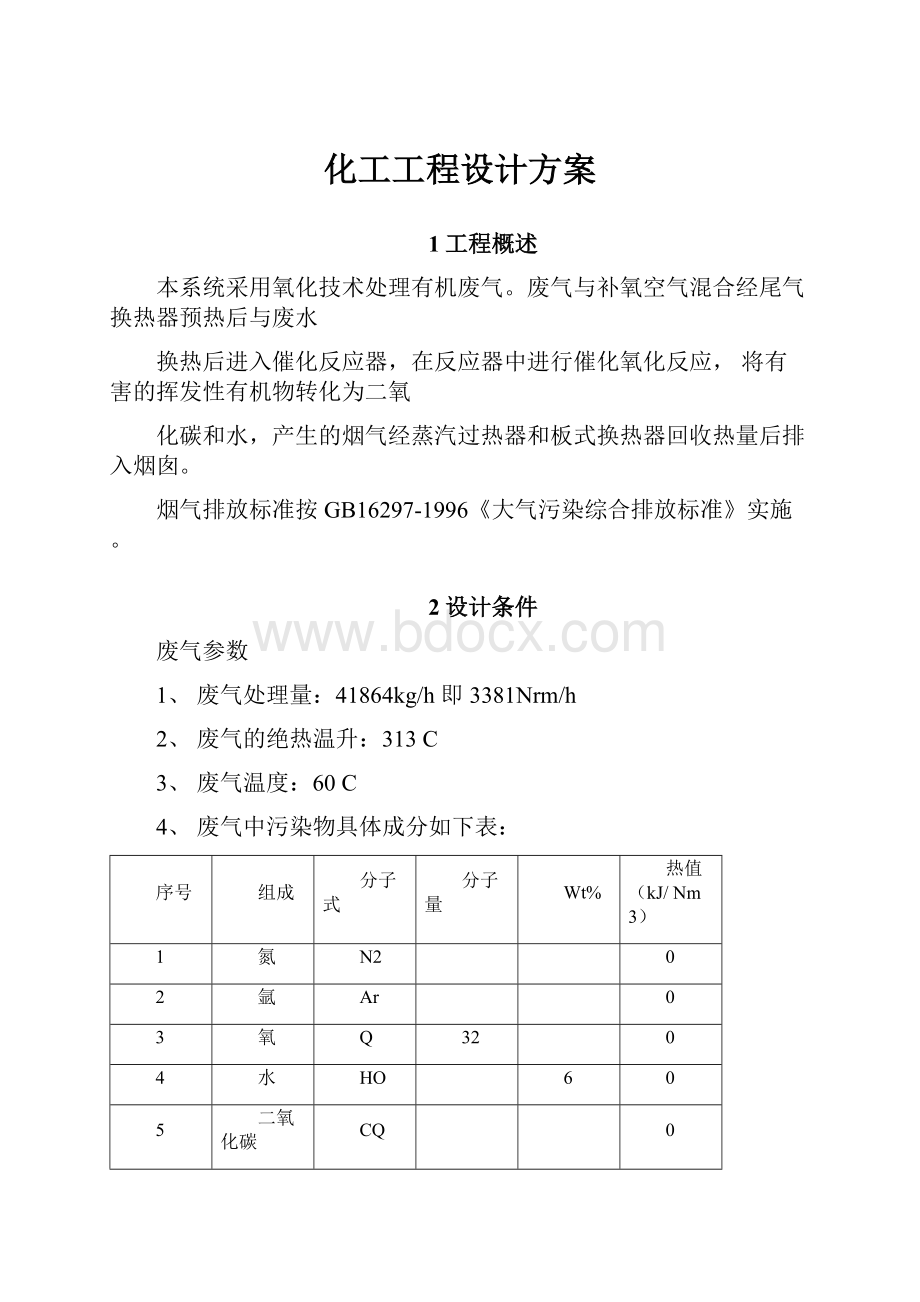

4、废气中污染物具体成分如下表:

序号

组成

分子式

分子量

Wt%

热值(kJ/Nm3)

1

氮

N2

0

2

氩

Ar

0

3

氧

Q

32

0

4

水

HO

6

0

5

二氧化碳

CQ

0

6

一氧化碳

CO

12636

7

—乙烷

GH6

63577

8

丙烯

C3H6

86407

9

丙烷

CbH8

91029

10

甲醛

CH2O

12841

11

乙醛

C2HO

48130

12

丙烯醛

GHO

68803

13

丙醛

GHO

75130

14

丙酮

C3HO

73956

15

异丙酮

GHO

80709

16

—醋酸

CTQ

35121

17

丙烯酸

GTQ

57004

废水参数

1、废水处理量:

4180Kg/h

2、废水绝热温升:

377C

3、废水温度:

30C

4、废气中污染物具体成分如下表:

序号

组成

分子式

分子量

Wt%

热值(kJ/Nm3)

1

水

H2O

0

2

甲苯

GHs

166576

3

醋酸

GHQ

4

35121

4

丙烯酸

GHQ

57004

公用工程

1、饱和蒸汽

压力:

温度:

200C

2、低压蒸汽

压力:

温度:

143C

3、电气

电气:

380V,50Hz,3相仪表:

220V,50Hz1相

4、仪表空气

压力:

温度:

常温

3焚烧系统设计工艺要求及装置组成

(1989年)

(GBJ87-1985)(TJ36-1979)

(GB16297-1996)(GB3096-1993)(GB12348-2008)

设计执行规范

1、《中华人民共和国环境保护法》

2、《工业企业噪声控制设计规范》

3、《工业企业设计卫生标准》

4、《大气污染物综合控制标准》

5、《城市区域环境噪声标准》

6、《工业企业厂界噪声标准》

7、《化工管道设计规范》

8、《设备及管道设计通则》

设计工艺要求

3.2.1

带格式的:

项目符号和编

工艺技术要求

1、采用催化燃烧方式,进行无焰燃烧,正常焚烧过程中无需任何燃料。

2、利用废气压力直接将废气预热后送至炉内催化床焚烧,操作方便。

3、运行过程中,通过调节补氧风量,确保催化反应器的烟气温度稳定在设计范围内。

4、焚烧系统应满足所要求运行工况下能完全焚烧废气,并将废气中的CH、O完全地转变为CO、HO等无害物质。

5、正常运行时产生25t/h,过热蒸汽(200C过热到250C)。

6、采用PLC全自动运转控制设计,并可切换为手动,并预留信号输出接口至DCS中控,自

动化程度高。

7、焚烧系统设备材料应具备耐高温、耐腐蚀性能,确保设备的正常使用寿命。

8、要按规定做好防雷击静电接地。

9、工作场所设备布置需满足《石油化工设计防火规范》的隔爆要求。

本系统按甲A类装置

设计,电气的防爆等级为dnBT4,控制系统的防爆等级ExianBT4,电机防护等级为IP54。

3.2.2控技术要求

本焚烧系统采用PLC自动控制,系统负责对废气处理设施各动力设备实施供电和自动控制。

对焚烧处理设备中关键设备的运行状态、关键点的温度和压力加以监测。

为保证废气处理系统的正常运行,本设计通过采集与传输温度、压力的参数变化信号来达到自控焚烧与自控连锁的安全保护功能,并预留信号输出接口至DCS中控。

装置组成

为满足上述工艺要求开工炉由以下主要设备组成:

开工电加热室、前催化反应器、蒸汽过热器、后催化反应器、高温板式换热器、低温板式换热器、废水换热器、空气鼓风机、空气过滤器、雾水分离器、烟囱

焚烧处理工艺流程

3.4.1焚烧工艺流程简介

60C丙烯酸废气与空气鼓风机送来的补氧空气及工艺尾气混合后进入低温板式换热器

预热到225C左右。

30C废水经废水换热器与143C低压蒸汽换热后达到95C以上。

225C左右的混合废气与2090kg/h,95C以上的废水在管道内混合蒸发温度降低至142C左右后进

入高温板式换热器预热到328C左右,328C左右的混合废气与2090kg/h,95C左右的废水在管道内混合蒸汽温度降低至250C左右经开工电加热室进入前催化反应器进行催化燃烧,将废气及废水中的有机污染物氧化成无害的CQ和HbOo

催化焚烧产生的530C左右烟气进入蒸汽过热器,产生25t/h(200C-250C)过热蒸汽,

烟气温度降低至466C左右。

烟气接着进入后催化反应器进一步将剩余的有机污染物氧化成无害的CQ和HQ,产生的411C左右的烟气进入高温板式换热器,烟气与混合废气换热后温

度降低至270C左右,然后烟气接着进入低温板式换热器预热废气为空气,降至120C左右

的烟气经烟囱达标排放。

运行过程中,通过调节空气量,废水流量分配比例,确保进入催化反应器的废水温度稳定在设计范围内。

342焚烧工艺流程简图

4主要设备说明

废水换热器

4.1.1废水换热器功能

143C的低压蒸汽进入废水换热器与30C丙烯酸废水换热,废水预热至95C以上后分

成两支路,一支路与低温板式换热器出来的225C左右的丙烯酸废气及补氧空气混合蒸发为

142C左右的混合气后进入高温板式换热器;另一支路与高温板式换热器出来的混合气混合蒸发至250C左右后进入开工电加热室,低压蒸汽冷凝为同压力下的饱和水排出系统。

废水换热器具有换热效率高、设备运行安全、可靠等优点。

4.1.2废水换热器参数设计参数

序号

项目

单位

数值

1

丙烯酸废水处理量

Kg/h

4180

2

丙烯酸废水进口温度

C

30

3

丙烯酸废水出口温度

C

95

4

低压蒸汽耗量

Kg/h

772

5

低压蒸汽进口压力

Mpa

6

低压蒸汽进口温度

C

143

7

蒸汽冷凝水出口温度

C

143

8

热量损失

%

2

9

换热面积

Mf

8

开工电加热室

4.2.1开工电加热室功能

为达到废气催化燃烧的起燃温度,在焚烧装置运行前需要对系统进行预热。

当焚烧设备

的工况满足催化燃烧反应要求后,加热装置停止工作,完全依靠废气中的有机物放出的热量

维持系统进行。

本方案采用电加热装置预热系统和废气空气混合气,使混合气温度维持在250C左右。

在开车过程中,由于一定量的废气在预热并经催化燃烧后,通过换热器能预热等量的废气,因此电功率的消耗即为预热43011Nm3/h混合气所需的电量。

4.2.2开工电加热室设计参数

序号

项目

单位

数值

1

开车时间

h

6

2

丙烯酸废气进口温度

C

60

3

丙烯酸废气处理量

Nnn/h

3381

4

补氧空气量

NriVh

9200

5

预热温度

C

250

6

开车电功率

kw

400

催化反应器

4.3.1前催化反应器功能

催化反应器用于装置已运行、废气焚烧时的工况。

开工电加热室出来的250C左右的废气、补氧空气及废水混合气,进入催化反应器,废物中的80眩右有机成分完全分解成水和二氧化碳等无害气体。

通过调节补氧空气量使催化反应器出口烟气温度控制在530C左右。

4.3.2前催化反应器设计参数

序号

项目

单位

数值

1

进口混合气体温度

C

250

2

出口烟气温度

C

530

3

热量损失

%

1

4

有机物转化率

%

80

5

进口丙烯酸废气量

Nnn/h

33811

6

补氧空气量

Nnn/h

9200

7

进口丙烯酸废水量

Nnn/h

5030

8

出口烟气量

Nnn/h

40280

9

反应器气速

m/s

10

催化反应器截面积

2m

11

催化剂模块数

行数X列数X层数

5X5X2

蒸汽过热器

442蒸汽过热器功能

从催化反应器出来的烟气进入蒸汽过热器进行热能的回收利用。

本套装置产生、250C

的过热蒸汽25000kg/h。

过热器工质与烟气为逆流换热,过热器整个受热面积为①38X的蛇形管,材料为

12Cr1MoV,在过热器系统中,、200C饱和蒸汽被加热至250C的过热蒸汽。

4.2.2蒸汽过热器设计参数

序号

项目

单位

数值

1

烟气里

Nnn/h

40280

2

进口烟气温度

C

530

3

出口烟气温度

C

466

4

饱和蒸汽压力

Mpa

5

饱和蒸汽温度

C

200

6

过热蒸汽温度

C

250

7

热量损失

%

2

8

锅热蒸汽量

kg/h

25000

9

换热面积

2m

78

10

设备外形尺寸

长X宽X高mm

3625X2755X1500

后催化反应器

4.5.1后催化反应器功能

蒸汽过热器出来的烟气接着进入后催化反应器,通过催化反应作用进一步将烟气中剩余

有机成分分解成水和二氧化碳等无害气体。

4.5.2后催化反应器设计参数

序号

项目

单位

数值

1

进口烟气温度

C

466

2

进口烟气量

Nnn/h

40280

3

出口烟气温度

C

441

4

出口烟气量

Nnn/h

48050

5

热量损失

%

1

6

反应器气速

m/s

4

7

催化反应器截面积

2m

8

催化剂模块数

行数X列数X层数

5X5X2

4.5.3后催化反应器出口烟气成分

序号

成份

含量NmVh

含量Vol%

1

N2

35481

2

CQ

1487

3

Q

2422

4

HQ

8660

合计

48050

高温板式换热器

4.6.1高温板式换热器功能

从后催化反应器出来的烟气进入高温板式换热器,与142C的丙烯酸废气、空气、废水

组成的混合气进行换热,换热后废弃温度为328Co

为其换热器采用板式换热器,具有换热效率高、设备运行安全、可靠等优点。

462高温板式换热器设计参数

序号

项目

单位

数值

1

进口混合气量

NmVh

4556

2

进口混合气温度

C

142

3

出口混合气温度

C

328

4

进口烟气量

Nnm/h

48050

5

进口烟气温度

C

441

6

出口烟气温度

C

270

7

热量损失

%

1

8

换热面积

2m

934

9

设备外形尺寸

长x宽x高mm

3500x3600x3150

低温板式换热器

4.7.1低温板式换热器功能

从高温板式换热器出来的烟气进入低温板式换热器。

50C丙烯酸废气及空气鼓风机送来

的补氧空气混合后进入低温板式换热器与烟气进行换热,换热后混合气温度达到225C左

右,烟气温度降至120C左右由烟囱达标排放。

尾气换热器采用板式换热器,具有换热效率高、设备运行安全、可靠等优点。

4.7.2低温板式换热器设计参数

序号

项目

单位

数值

1

丙烯酸废气量

NmVh

33811

2

进口废气量

C

60

3

补氧空气量

Nnn/h

9200

4

出口混合气温度

C

225

5

进口烟气量

Nnm/h

48050

6

进口烟气温度

C

270

7

出口烟气温度

C

120

8

热量损失

%

1

9

换热面积

2m

1829

10

设备外形尺寸

长x宽x高mm

6000x3010X3150

烟囱

烟囱排放按GB16297-1996《大气污染物综合控制标准》中二级排放执行。

烟囱顶部设置避雷针,与地面避雷装置相连,接地电阻小宇4Q.

4.8.1烟囱设计理论参数

序号

项目

单位

数据

1

烟囱离地面咼度

mm

25000

2

排放烟气量

Nni/h

48050

3

出口烟气流速

m/s

13

4

烟囱直径

mm

①1400

空气鼓风机

补氧风机将空气补充入废气中,从而使得催化反应器出口烟气温度控制在530C左右。

同时为有机废气的催化燃烧提供足够的氧气。

空气鼓风机由卖方提供选型参数,买方购买,设备一用一备。

4.9.1鼓风机选型参数

型号:

流量:

12292~1463朋巾

压力:

12427~12078pa

电机功率:

75kw

转速:

2900rpm

5电气控制系统

控制方式

本系统废气处理采用主装置DCS控制系统对催化氧化系统进行自动控制和调节。

对生产系统的主要用电设备根据工艺要求,采用现场手动控制、自动控制并具有远程控制系统。

控制级别由高到低为:

现场手动控制、远程控制、自动控制。

控制柜上的“自动/自动”开关选择“手动”方式时,通过控制柜上的按钮实现对设备的启/停、开/关操作,满足系统设备检修及维护的需要。

控制柜上的“自动/自动”开关选择“自动”方式,且现场控制站的“自动/遥控”设定

为“自动”方式时,设备的安全由各DCS根据处理线的工况及生产要求来完成对设备的运行或开/关控制,而不需要人工干预。

最大限度的实现系统自动运行,减少人员配置,为系统经济运行提供保证。

控制柜上的“自动/自动”开关选择“自动”方式时。

操作人员通过操作面板或中控系统操作站的蓝控制面用鼠标对设备进行启/停、开/关操作。

保护方式和保护接地

系统安装停电保护、过载保护、线路故障保护和误操作等安全装置,所在电气设备均可靠接地,保证系统在特殊状态下的安全性(在相对湿度80%,电气回路绝缘电阻不小于24

兆欧),电气连线外有金属软管保护。

作业线设备大功率电机变频控制,启动时不会对供电系统造成冲击。

控制系统的接地分为两部分:

保护地(交流地)和屏蔽地(直流地)。

控制系统接地的目的就是为了当进入控制系统的信号、供电电源或设备本身出现问题时,有效地接地系统可承受过载电流,并迅速将其导入大地,为系统提供屏蔽层,消除电子噪声干扰,为整个控制系统提供公共信号参考点。

有效地接地系统的保护有两方面:

人员保护和设备保护。

当接地系统发生问题时,可造成人员的触电伤害,设备着火损失。

系统自动控制本系统自动控制系统完全遵循“工艺必需、先进实用、维护简便”的原则,进行设计和实施;选择国外品牌企业的产品,保障设备连续运行的可靠性。

本自动化控制系统可以满足废气处理工艺运行的要求,保证生产的稳定和高效,减轻劳

动强度,改善操作环境,实现处理过程的现代化生产管理。

系统检测项目

序号

测点或参数名称

就地

控制盘

指示

指示

记录

积算

信号

-一-

压力

1

丙烯酸废气压力

V

2

空气鼓风机前后压力

V

3

饱和蒸汽压力

V

V

V

V

4

过热蒸汽压力

V

V

V

V

5

催化反应器进出口压力

V

V

-二二

温度部分

1

丙烯酸废气温度

V

2

空气温度

V

3

丙烯酸废气空气混合温度

V

V

4

丙烯酸废水预热后温度

5

饱和蒸汽温度

6

过热蒸汽温度

7

过热器管壁温度

8

催化反应器进出口温度

9

开工电加热器炉膛温度

10

各烟道烟气温度

11

排烟温度

12

风机轴承温度

三

1

2

3

4