丙烯主要衍生物的生产和市场分析.docx

《丙烯主要衍生物的生产和市场分析.docx》由会员分享,可在线阅读,更多相关《丙烯主要衍生物的生产和市场分析.docx(9页珍藏版)》请在冰豆网上搜索。

丙烯主要衍生物的生产和市场分析

丙烯主要衍生物的生产和市场分析

丙烯是重要的石油化工基础原料,主要用于生产聚丙烯、丙烯腈、环氧丙烷、丙烯酸、异丙苯/苯酚/丙酮、羰基合成醇(丁辛醇)等基本有机化工产品,随着丙烯衍生物需求的迅速增长,对丙烯的需求也逐年俱增,世界丙烯年需求量已从20年前15.2Mt增加到2000年的51.2Mt,年均增长率达6.3%。

2002年全球需求量约56.9Mt,据预测2010年丙烯的需求量将增加到86.0Mt,2000-2010年年均增长率约5.6%,高于同期乙烯增长率(约5%)。

以丙烯为原料生产基本有机原料的消费量依次是丙烯腈11%,羰基合成醇8%,环氧丙烷7%,异丙苯6%,丙烯酸5%,异丙醇3%,其他3%。

以丙烯生产的基本有机化工产品年均增长率依次是丙烯酸6%,丙烯腈4%,环氧丙烷4%,异丙苯/苯酚3.8%,羰基合成醇3.4%。

我国2003年丙烯产量5932.3kt,比2002年增长11.8%,进口226.4kt,全年表观消费量6158.7kt。

由于国内丙烯资源十分短缺,限制了丙烯衍生物的生产能力,为了满足市场需求,每年都需大量进口丙烯衍生物。

因此增产丙烯及其衍生的基本有机原料有十分显著的经济效益。

1丙烯腈

丙烯腈主要用于腈纶、丁腈橡胶、己二腈、丙烯酰胺、ABS树脂等的生产,2002年全球丙烯腈需求量为4945kt,其中用于腈纶52.4%、ABS/SAN29.7%、己二腈8.9%、丙烯酰胺4.7%、丁腈橡胶2.4%、其他(如己内酰胺、多元醇聚合物)1.9%。

我国丙烯腈消费主要用于生产腈纶,占67%,ABS/SAN17.5%,其他用于生产丙烯酰胺、丁腈橡胶等15.5%。

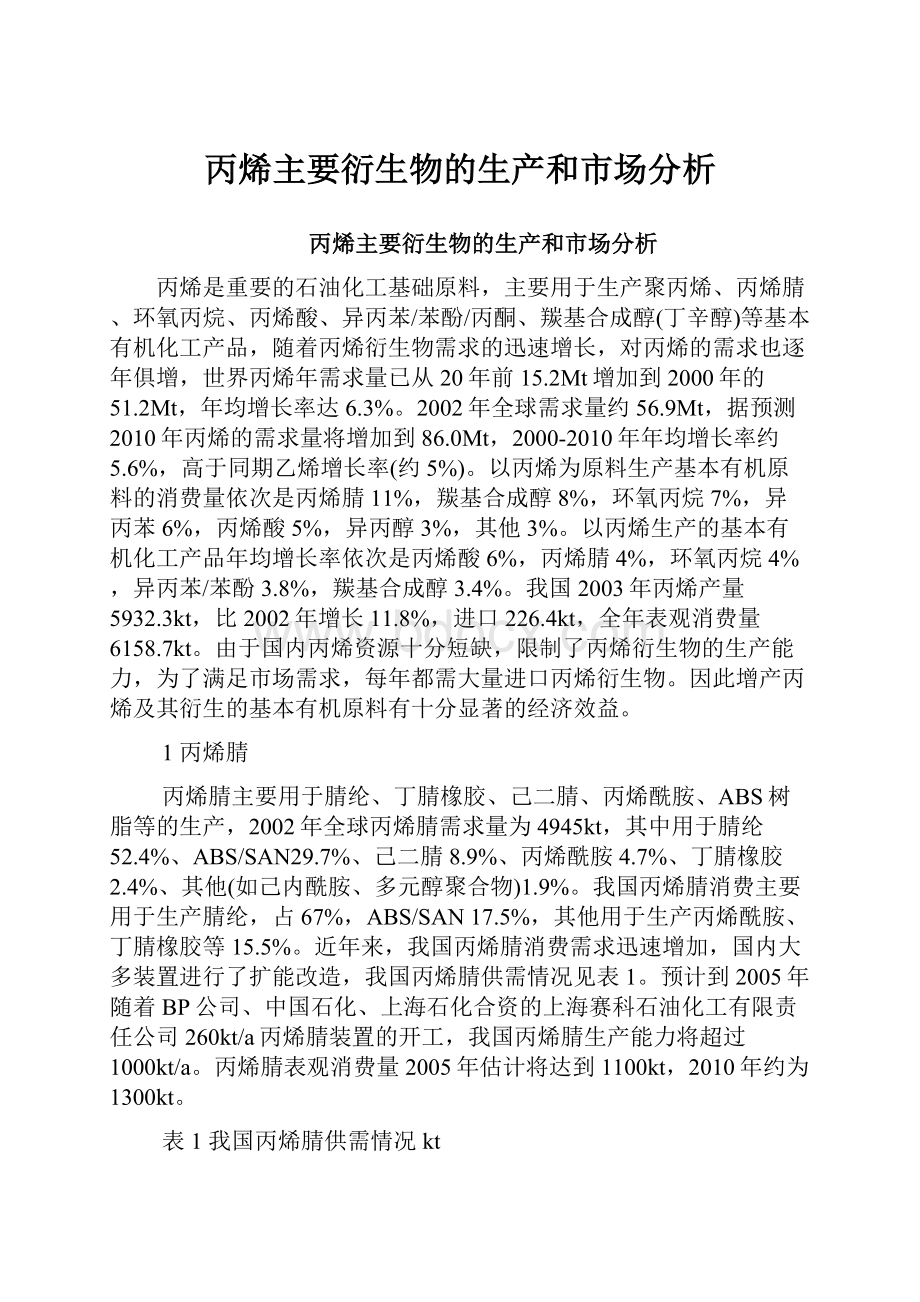

近年来,我国丙烯腈消费需求迅速增加,国内大多装置进行了扩能改造,我国丙烯腈供需情况见表1。

预计到2005年随着BP公司、中国石化、上海石化合资的上海赛科石油化工有限责任公司260kt/a丙烯腈装置的开工,我国丙烯腈生产能力将超过1000kt/a。

丙烯腈表观消费量2005年估计将达到1100kt,2010年约为1300kt。

表1我国丙烯腈供需情况kt

年份

生产能力/kt·a-1

产量

进口

表观消费量

1998

406

330

100

430

1999

413

315

158

473

2000

468

417

153

570

2001

487

466

260

726

2002

506

518

310

828

2003

734

604

381

985

丙烯腈生产的主要路线是丙烯一步氨氧化工艺,丙烯、氨和空气在流化床反应器中反应生成丙烯腈,并副产乙腈和氢氰酸。

BP、旭化成、首诺(Solutia)和杜邦均拥有自已的专利技术,但世界上大部分装置采用BP技术。

目前国内共有丙烯腈生产装置10套,其中8套从BP公司引进。

我国自20世纪60年代初研究开发丙烯腈催化剂和工艺以来,已形成了拥有自主知识产权的专利技术。

丙烷比丙烯更为廉价,可以降低丙烯腈生产的原料成本约30%,近年国外公司都把重点投向丙烷氨氧化工艺的研究。

BP公司在美国德州绿湖建有示范装置,已进入工业化论证阶段,日本三菱化学和BOC公司在日本水岛试验丙烷氨氧化工艺,日本旭化成公司催化剂研究也取得了较好的结果,已进行中试。

我国由于缺乏丙烷资源,在丙烷氨氧化制丙烯腈催化剂及工艺上未作重点研究。

2环氧丙烷

环氧丙烷主要用于生产聚醚多元醇、丙二醇等,也是第四代洗涤剂、非离子表面活性剂、油田破乳剂、农药乳化剂等的主要原料。

它的衍生产品还广泛用于建筑、食品、烟草、医药及化妆品等行业,是精细化工的重要原料。

2001年全球环氧丙烷的总生产能力约5745kt/a,消费量为4835kt。

其中用于聚醚多元醇占65%、丙二醇占21%、其他(包括醇醚、表面活性剂、二丙二醇、三丙二醇、1,4-丁二醇等)占14%。

近年来,世界环氧丙烷生产装置的建设保持稳定增长,2003年底世界环氧丙烷生产能力已达到6760kt/a,2010年前计划新建和扩建的装置生产能力约为2600kt/a。

我国环氧丙烷消费在1995-1999年年均增长率为27.6%,经历了快速增长期,近几年逐步进入了稳定增长期,年均增长率约11%-13%,预测2005年消费总量将超过600kt/a。

我国环氧丙烷供需情况见表2。

我国环氧丙烷主要用于生产聚醚多元醇,约占总消费量70%。

其次为表面活性剂、丙二醇、碳酸丙烯酯等。

我国环氧丙烷生产都采用氯醇法工艺。

自20世纪80年代陆续引进了旭硝子、昭和电工和三井东压的较为先进的生产技术,加上国内自行开发的生产技术,在很大程度上推动了国内环氧丙烷的发展。

2002年底我国环氧丙烷总生产能力已超过500kt/a。

中海油和Shell公司在广东惠州合资建设250kt/a环氧丙烷联产560kt/a苯乙烯的共氧化法生产装置将于2005年投产,届时,国内环氧丙烷生产能力将超过800kt/a。

表2我国环氧丙烷供需情况kt

年份

生产能力/kt·a-1

产量

进口

表观消费量

1995

185.0

97.9

1.0

98.9

1999

300.0

236.0

20.9

256.9

2000

354.0

252.0

28.8

280.8

2001

476.0

330.0

36.4

366.4

2002

500.0

320.1

52.9

373.0

2003

500.0

413.5

116.0

529.5

由于氯醇法“三废”排放量大,处理比较困难,制约了其发展。

共氧化法克服了氯醇法的缺点,同时可按需求联产苯乙烯、叔丁醇或甲基叔丁基醚(MTBE),近年来国外新建装置都采用此类生产工艺。

同时国内外都在积极开发环氧丙烷新的工艺路线,如日本住友公司过氧化异丙苯(CHP)共氧化法,采用过氧化氢异丙苯为氧化剂,异丙苯循环使用,没有联产品,据称正在新建200kt/a生产装置。

巴斯夫公司、迪高沙公司都在开发丙烯过氧化氢氧化的生产技术,都处于中试阶段。

大连化学物理研究所研究了反应控制相转移杂多酸催化剂的新工艺,具有原创新性,仍在开发中。

3丙烯酸

丙烯酸主要用于生产水溶性涂料,胶结剂用共聚单体丁酯和乙酯以及用于生产高吸水性树脂。

其中用于高吸水性树脂占33%,丁酯占30%,聚丙烯酸酯(用于絮凝剂)占9%,乙酯占8%,甲酯占8%,2-乙基己酯占5%,其他占7%。

2002年全球丙烯酸生产能力为3650kt/a,需求量为2600kt。

预计2003-2009年全球丙烯酸消费年增长率为3.5%。

2005年丙烯酸生产能力将达到4300kt/a。

近10年来我国丙烯酸工业发展很快,但仍不能满足迅速增长的市场需求,1996年仅进口丙烯酸2.1kt,2001年增加到67.1kt。

国内自给率呈逐年下降趋势,从1996年的80%下降至2001年的44%。

我国历年丙烯酸供需情况见表3。

据预测2005年我国丙烯酸需求将以10.5%的速度增长。

表3我国丙烯酸供需情况kt

年份

生产能力/kt·a-1

产量

进口

表观消费量

1999

137.0

121.5

7.7

129.2

2000

137.0

134.7

32.0

166.7

2001

141.0

143.0

67.1

210.1

2002

141.0

142.3

108.8

251.1

2003

145.0

145.0

109.7

254.7

近年来,为抢占我国市场,德国、日本、韩国在我国周边地区建设了近400kt/a的生产能力。

并于1997年实施低价倾销策略,使国内丙烯酸生产企业出现亏损。

1999年11月国内3家主要生产企业联合启动反倾销工作,2001年9月起又进行第二次反倾销。

中国海关对国外有关企业产品征收反倾销税,保护了国内企业的利益。

丙烯酸生产技术都采用丙烯二步氧化法。

我国在1984年起北京东方化工厂从日本引进技术和设备,目前已建成80kt/a丙烯酸生产装置,1992年和1994年吉林化学工业公司和上海高桥分公司分别从日本三菱化学公司引进了丙烯酸生产装置,上海高桥分公司丙烯酸厂被上海华谊集团收购,现为上海华谊丙烯酸厂,2002年国内3套装置生产能力为141kt/a,装置开工率达109.2%,生产的丙烯酸主要自用于加工丙烯酸酯,酯类的生产能力为233kt/a,装置开工率达到100%。

目前,扬子-巴斯夫正在建设160/215kt/a丙烯酸/酯装置,台塑公司投资1.49亿美元,在宁波建设230kt/a丙烯酸/酯装置,河北沧州、广东惠州、广东茂名、四川泸州、辽宁沈阳和山东等地也在筹建80-100kt/a装置,随着一些新装置的投产,2005-2010年我国丙烯酸的生产和市场将步入平稳发展阶段。

4异丙苯/苯酚/丙酮

异丙苯主要用于生产苯酚和联产丙酮,其他用途可用于生产涂料、清漆和瓷漆,用作某些石油基溶剂、高辛烷值航空燃料组分,也可用于制取苯乙酮、α-甲基苯乙烯和过氧化物以及制取聚合和氧化催化剂时使用。

据统计,有92%的异丙苯用于生产苯酚和丙酮。

2002年全球异丙苯总生产能力为10869kt/a,消费量为9317kt。

异丙苯的需求主要取决于苯酚市场,2002年全球苯酚生产能力为7840kt/a,产量达7164kt,消费量为7166kt。

丙酮的生产能力为5250kt/a,产量达4523kt,消费量是4526kt。

预计到2006年全球异丙苯需求的年增长率为5.4%,2006年异丙苯需求量将达到10943kt。

我国采用异丙苯法生产苯酚/丙酮的企业有高桥分公司、燕山石化公司、吉林石化公司和哈尔滨华宇公司等4家,2003年按苯酚生产能力计为328kt/a,约占我国苯酚总生产能力的76.6%,按丙酮生产能力计为201kt/a,约占我国丙酮总生产能力的66.8%,其中燕山石化公司160kt/a生产能力为最大。

高桥分公司将在上海化学工业区建设160kt/a异丙苯装置和200kt/a苯酚/丙酮装置,定于2005年投产。

2003年我国苯酚生产能力约为428kt/a,产量约为301kt,净进口量为322.7kt,表观消费量为623.7kt,进口量约占表观消费量的52%,2000年后需求年均增长率高达21.4%。

2003年,丙酮生产能力为301kt/a,产量为175kt,净进口量209kt,表观消费量为384kt,进口量占表观消费量的54%,2000年后需求年均增长率达13.9%。

我国苯酚/丙酮供需情况见表4、表5。

表4我国苯酚供需情况kt

年份

生产能力/kt·a-1

产量

进口

表观消费量

1996

274.0

113.2

97.9

211.1

1999

350.0

206.0

73.8

279.8

2000

350.0

236.0

96.9

332.9

2001

380.0

250.0

205.3

455.3

2002

380.0

270.0

217.5

487.5

2003

428.0

301.0

322.7

623.7

表5我国丙酮供需情况kt

年份

生产能力/kt·a-1

产量

进口

表观消费量

1996

113

55

101

156

1999

140

120

74

194

2000

147

125

102

227

2001

155

153

144

297

2002

235

165

169

334

2003

301

175

209

384

异丙苯生产采用丙烯使苯烷基化工艺,传统工艺主要有固体磷酸(气相)催化法和三氯化铝(液相)催化法。

由于这两种催化剂均存在环境污染问题,异丙苯生产工艺目前都已被沸石分子筛催化剂工艺取代。

埃克森美孚公司推出新的分子筛催化剂MCM-22和MCM-56是当今最先进的水平。

20世纪90年代高桥石化分公司引进了UOP公司的Q-Max工艺。

燕山石化公司和北京服装学院合作开发了FX-01沸石催化剂,将原三氯化铝法异丙苯装置扩能改造至80kt/a。

上海石化院开发的MP-01催化剂已分别在高桥石化分公司和燕山石化公司完成了单管试验,该催化剂能在较低反应温度、较低苯烃比、高空速下运行,显示了良好的稳定性,其综合性能达到进口同类催化剂水平。

异丙苯制苯酚、丙酮工艺中一个关键步骤是CHP在酸催化剂作用下的分解。

至今世界上主要的苯酚装置仍采用硫酸作为分解反应的催化剂,虽有催化效率高、选择性好等优点,但因使用硫酸而带来麻烦。

高桥石化分公司有一套苯酚装置使用离子交换树脂催化分解技术的工业装置,但需要解决工程放大存在的树脂破碎和传质、传热等问题。

埃克森美孚采用Zr-Fe-W氧化物催化剂,将催化精馏技术应用于CHP的分解反应工序,在长时间连续运转下,转化率可达100%,得到的苯酚和丙酮选择性高,减少了焦油,反应热得到利用,降低了能耗,是值得重视的技术。

5羰基合成醇

丙烯羰基合成丁辛醇是随着石油化工的发展和羰基合成工业技术的发展而迅速发展起来的。

丁辛醇是重要的基本有机原料。

用丁醇生产的各种醚类、胺类可分别用作乳胶漆、织物加工粘合剂、农药和橡胶加工及皮革处理剂等。

用丁醇生产的邻苯二甲酸二丁酯和脂肪族二元酸酯类增塑剂,广泛用于各种塑料和橡胶制品的生产。

丁醇是生产丁醛、丁酸、丁胺、丙烯酸丁酯和醋酸丁酯等有机化合物的原料,可用作树脂、油漆、粘结剂的溶剂及选矿用消泡剂,也可用做油脂、药物(如抗菌素、激素和维生素)和香料的萃取剂及醇酸树脂涂料的添加剂。

辛醇主要用于生产邻苯二甲酸二辛酯,作为增塑剂广泛用于聚氯乙烯、合成橡胶、纤维素脂的加工等。

辛醇可用作柴油和润滑油的添加剂,还可用作照相、造纸、涂料油漆和纺织等行业的溶剂、陶瓷工业釉浆分散剂、矿石浮选剂、消泡剂、清净剂等。

美国、西欧和日本的丁辛醇市场基本成熟,需求增长较缓,因此2005年前新增生产能力不大。

而亚洲地区由于缺口较大、需求增长快,预计将新增一定生产能力。

预测2005年丁醇和辛醇全球需求量分别为2690kt/a和3840kt/a,届时供需基本保持平衡。

国内丁辛醇消费在1996-2000年呈快速增长趋势,2000年丁醇和辛醇(包括非羰基合成装置)产量分别为126.7kt和255.6kt,表观消费量分别达到390.0kt和473.6kt,5年间需求分别增长了1.77倍和2.33倍。

增长的主要原因是丙烯酸丁酯和醋酸丁酯的强劲增长。

2003年丁醇产量203.8kt,进口量419kt,表观消费量622.8kt,辛醇产量249.7kt,进口量323.3kt,表观消费量573.0kt。

我国丁辛醇供需情况见表6、表7。

表6我国丁醇供需情况kt

年份

生产能力/kt·a-1

产量

进口

表观消费量

1999

180.0

111.8

231.6

343.4

2000

180.0

126.7

263.3

390.0

2001

180.0

172.5

297.5

470.0

2002

180.0

173.9

365.8

539.7

2003

180.0

203.8

419.0

622.8

表7我国辛醇供需情况kt

年份

生产能力

产量

进口

表观消费量

2000

250.0

255.6

218.0

473.6

2001

250.0

240.7

248.6

489.3

2002

250.0

238.9

310.9

549.8

2003

250.0

249.7

323.3

573.0

2005年前国内除扬子-巴斯夫工程计划新建丁辛醇装置(其中正丁醇135kt/a,辛醇90kt/a,异丁醇25kt/a),吉林石化公司、大庆石化和齐鲁石化也有计划扩建装置。

然而由于国内下游加工行业的发展,供需仍有缺口。

丁辛醇主要生产方法为丙烯羰基合成法。

1982年吉林石化公司从德国巴斯夫公司引进50kt/a高压钴法装置,1986-1987年大庆石化、齐鲁石化分别引进英国DAVY公司50kt/a低压铑气相循环法装置,1992年北京化工四厂从日本三菱化学公司引进50kt/a低压铑液相循环法装置。

近年来这些引进装置,通过技术改造,已使我国丙烯羰基合成醇生产能力有较大幅度的提高。

齐鲁石化、吉林石化公司通过技术改造都已采用了先进的低压液相循环羰基合成技术。

中石化北京化工研究院、吉林石化公司研究院和北京化工大学等单位对羰基合成丁辛醇技术进行了研究,使铑膦催化剂和三苯基膦已实现国产化。

6结语

丙烯腈、环氧丙烷、丙烯酸、异丙苯/苯酚/丙酮和羰基合成醇(丁辛醇)等丙烯的主要衍生物是重要的基本有机化工中间体料。

近年来,随着我国经济的迅速发展,对这些大宗化工产品的需求猛增,由于国内丙烯资源的短缺,这些产品的生产远不能满足国内市场的需要,国内自给率大幅下降,需要大量进口。

石化企业已处于增产丙烯和发展丙烯主要衍生物生产的最好机遇期。

但是也要注意到国际市场激烈竞争的环境,发展丙烯的主要衍生物的生产必须采用国际上最先进的环境友好工艺技术,达到低成本生产的大型经济规模,具有国际竞争力。