QTZ80塔机的安装与拆除解析.docx

《QTZ80塔机的安装与拆除解析.docx》由会员分享,可在线阅读,更多相关《QTZ80塔机的安装与拆除解析.docx(21页珍藏版)》请在冰豆网上搜索。

QTZ80塔机的安装与拆除解析

QTZ80(5610)塔机的安装与拆除方案

一、塔机的安装

1、塔机组装

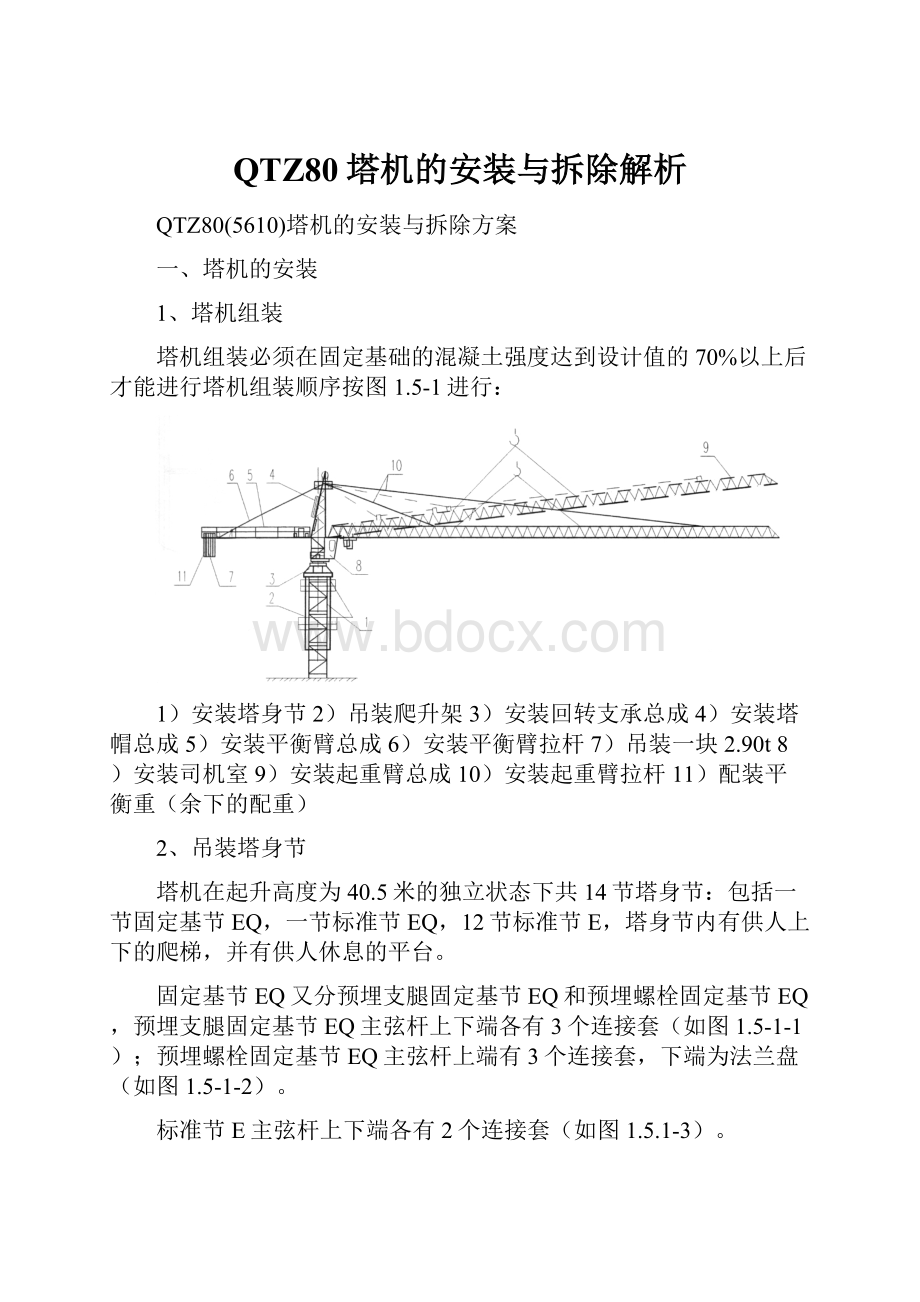

塔机组装必须在固定基础的混凝土强度达到设计值的70%以上后才能进行塔机组装顺序按图1.5-1进行:

1)安装塔身节2)吊装爬升架3)安装回转支承总成4)安装塔帽总成5)安装平衡臂总成6)安装平衡臂拉杆7)吊装一块2.90t8)安装司机室9)安装起重臂总成10)安装起重臂拉杆11)配装平衡重(余下的配重)

2、吊装塔身节

塔机在起升高度为40.5米的独立状态下共14节塔身节:

包括一节固定基节EQ,一节标准节EQ,12节标准节E,塔身节内有供人上下的爬梯,并有供人休息的平台。

固定基节EQ又分预埋支腿固定基节EQ和预埋螺栓固定基节EQ,预埋支腿固定基节EQ主弦杆上下端各有3个连接套(如图1.5-1-1);预埋螺栓固定基节EQ主弦杆上端有3个连接套,下端为法兰盘(如图1.5-1-2)。

标准节E主弦杆上下端各有2个连接套(如图1.5.1-3)。

标准节EQ的主弦杆上端有2个连接套,下端有3个连接套(如图1.5.1-4)。

3、吊装二个塔身节

1)如图1.5.卜5所示,吊起一节标准节EQ。

注意严禁吊在水平斜腹杆上;

2)将1节标准节EQ吊装到埋好在固定基础上的固定基节EQ上,用12件10·9级高强度螺栓连接牢;

1)再吊装一节标准节E,用8件10.9级高强度螺栓连接牢;此时基础上已有一节固定基节B0、一节标准节E0,一节标准节E。

3)所有高强度螺栓的预紧扭矩应达到1400N·m,每根高强度螺栓均应装配二个垫圈和二个螺母,并拧紧防松。

双螺母中防松螺母预紧扭矩应稍大于或等于1400N.M:

4)用经纬仪或吊线法检查垂直度,主弦杆四侧面垂直度误差应不大干1-5/1000

4、吊装爬升架

爬升架主要由套架结构、平台、爬梯及液压顶升系统、塔身节引进装置等组成,塔机的顶峰或安装主要靠此部件完成。

顶升油缸安装在爬升架后侧的横梁上(即预装平衡臂的一侧),液压泵站放在液压缸一侧的平台上,爬升架内侧有16个滚轮,顶升时滚轮支于塔身主弦杆外侧,起导向作用。

爬升架中部及上部位置均设有平台。

顶升时,工作人员站在平台上,操纵液压系统,引入标准节,固定塔身螺栓,实现顶升。

5、吊装

将爬升架组装完毕后(如图1.5.2-2所示),将吊具挂在爬升架上,拉紧钢丝绳吊起。

切记安装顶升油缸的位置必须与塔身踏步同侧。

将爬升架缓慢套装在二个塔身节外侧。

将爬升架上的活动爬爪放在塔身节的第二节(从下往上数)上部的踏步上。

安装顶升油缸,将液压泵站吊装到平台一角,接油管,检查液压系统的运转情况。

6、安装回转总成

回转总成包括下支座、回转支承、上支座、回转机构共四部分,见图1.5.3-1。

下支座下部分别与塔身节和爬升架相连,上部与回转支承通过高强度螺栓连接。

上支座一侧有安装回转机构的法兰盘及平台,另一侧工作平台有司机室连接的支耳,前方设有安装回转限位器的支座。

用Φ55的销轴将上支座与塔帽连成一个整体。

7、吊装回转总成

1、检查回转支承上8.8级M24的高强栓的预紧力矩是达640N.m,且防松螺母的预紧力矩稍大于或等于640n.m。

2、如图1.5.3-2所示,将吊具挂在上支座Φ55的销轴上,将回转总成吊起。

3、下支座的八个连接套对准标准节E四根主弦杆的八个连接套,缓慢落下,将回转总成放在塔身顶部。

下支座与爬升架连地,应对好四解的标记。

4、用8件10.9级的M30高率度螺栓将下支座与标准E连接牢固(每个螺栓用双螺母拧紧防松),螺栓的预紧力矩应达1400N.m,双螺母中防松螺母的预紧力矩稍大于或等于1400N.m。

5)操作顶升系统,将顶升横梁伸长,使其销轴落到第2节标准节EQ(从上往下数)的下踏步圆弧槽内,将顶升横梁防脱装置的销轴插入踏步的圆孔内(使用方法见附录一),再将爬升架顶升至与下支座连接耳板接触,用4根销轴将爬升架与下支座连接牢固。

8、吊装塔帽

1)吊装前在地面上先把塔帽上的平台、栏杆、扶梯及力矩限制器装好(为使安装平衡臂方便,可在塔帽的后侧左右两边各装上一根平衡臂拉杆);

2)如图1.5.4—2所示,将塔帽吊到上支座上,应注意将塔帽垂直的一侧应对准上支座的起重臂方向。

(参见图1.5.3一l,1.5.4—1)

3)用4件由55销轴将塔帽与上支座紧固。

9、吊装平衡臂总成

1)在地面组囊好两节平衡臂,将起升机构、电控箱、电阻箱、平衡臂拉杆装在平衡

臂上并固接好。

回转机构接临时电源,将回转支承以上部分回转到便于安装平衡臂的方位;

2)如图1.5.5—2所示,吊起平衡臂(平衡臂上设有4个安装吊耳);

3)用销轴将平衡臂前端与塔帽固定联接好;

4)按平衡臂拉杆示意图1.5.5—3所示,将平衡臂逐渐抬高,便于平衡臂拉杆与塔帽上平衡臂拉杆相连,用销轴连接,并穿好充分张开开口销;(如图1.5.5—4)

5)缓慢地将平衡臂放下,再吊装一块2.90t重的平衡重安装在平衡臂最靠近起升机构的安装位置上(如图1.5.5—5所示)。

特别注意:

1.安装销的挡块必须紧靠平衡重块;

2.安装销必须超过平衡臂上安装平衡重的三角挡块.

10、吊装司机室

司机室内的电气设备安装齐全后,吊到上支座靠右平台的前端(如图1.5.6—2所示),对准耳板孔的位置后

注:

司机室也可在地面先与回转总成组装好后,整体一次性吊装。

11、吊装起重臂总成

1)在塔机附近平整的枕木(或支架,高约0.6m)上按图1.5.7—2及图1.5.7—5的要求,

拼装好起重臂。

注意无论组装多长的起重臂,均应先将载重小车套在起重臂下弦杆的导轨上。

2)将维修吊篮紧固在载重小车上,并使载重小车尽量靠近起重臂根部最小幅度处.

3)安装好起重臂根部处的牵g『机构,卷简绕出两根钢丝绳,其中一根短绳通过臂根导向滑轮固定于载重小车后部,另一根长绳通过起重臂中间及头部导向滑轮,固定于载重小车前部(图1.5.7—3)。

在载重小车后部有3个绳卡,绳卡压板应在钢丝绳受力一边,绳卡间距为钢丝绳直径的6~9倍。

如果长钢丝绳松弛,调整载重小车的前端的张紧装置即可张紧。

在使用过程中出现短钢丝绳松驰时,可调整起重臂根部的另一套牵引钢丝绳张紧装置将其张紧。

4)将起重臂拉杆按图1.5.7—4所示拼装好后与起重臂上的吊点用销轴连接,穿好开口

销,放在起重臂上弦杆的定位托架内。

5)检查起重臂上的电路走线是否完善。

使用回转机构的临时电源将塔机上部结构回转到便于安装起重臂的方位。

注:

1起重臂安装时的参考重心位置合长短拉杆、牵引机构、载重小车、且载重小车位置在最根部时;

56米臂长

50米臂长

44米臂长

38米臂长

L(m)

19.8

18.3

16.2

14.2

G(kg)

6250

5850

5450

5050

3组装好的起重臂用支架支承在地面时,严禁为了穿绕小车牵5I钢丝绳的方便仅支承两端,全长内支架不应少于5个,且每个支架均应垫好受力,为了穿绕方便允许分别支承在两边主弦杆下。

6)按图1.5.7—5挂绳,试吊是否平衡,否则可适当移动挂绳位置(记录下吊点位置便于拆塔时用),起吊起重臂总成至安装高度。

如图1.5.7—6所示用销轴将塔帽与起重臂根部连接固定。

7)接通起升机构的电源,放出起升钢丝绳按图1.5.7—7缠绕好钢丝绳,用汽车吊逐渐抬高起重臂的同时开动起升机构向上,直至起重臂拉杆靠近塔顶拉板,按图1.5.7—8及图1.5.7—9将起重臂长短拉杆分别与塔顶拉板I、II用销轴连接,并穿好开口销。

松驰起升机构钢丝绳把起重臂缓慢放下。

8)使拉杆处于拉紧状态,最后松脱滑轮组上的起升钢丝绳。

12、配装平衡重

平衡重的重量随起重臂长度的改变而改变。

见表1.4—1中的值。

根据所使用的起重臂长度,按图1.5.8—1要求吊装平衡重。

起重臂三种臂长工况下平衡重的配置及安装位置严格按要求安装。

特别注意:

1安装销的挡块必须紧靠平衡重块:

2.安装销必须超过平衡臂上安装平衡

1.6绕绳系统

13、穿绕钢丝绳

吊装完毕后,进行起升钢丝绳的穿绕。

如图1.6—1所示,起升钢丝绳由起升机构卷筒放出,经机构上排绳滑轮,绕过塔帽导向滑轮向下进入塔顶上起重量限制器滑轮,向前再绕到载重小车和吊钩滑轮组,最后将绳头通过绳夹,用销轴固定在起重臂头部的防扭装置上。

14、接电源及试运转

当整机按前面的步骤安装完毕后,在无风状态下,检查塔身轴心线对支承面的垂直度,允差为4/1000;再按电路图的要求接通所有电路的电源,试开动各机构进行运转.

检查各机构运转是否正确(详见有关章节),同时检查各处钢丝绳是否处于正常工作状态,是否与结构件有摩擦,所有不正常情况均应予以排除。

如果安装完毕就要使用塔机工作,则必须按第三章的要求调整好安全装置。

二、拆塔

1、拆卸注意事项:

塔机拆塔之前,顶升机构由于长期停止使用,应对各机构特别是顶升机构进行保养和试运转;

在试运转过程中,应有目的地对限位器,回转机构的制动器等进行可靠性检查;

在塔机标准节E已拆出,但下支座与塔身还没有用M30高强螺栓连接好之首,严禁使用回转机构、牵引机构和起升机构;

塔机拆卸对顶升机构来说是重载连续作为,所以应对顶升机构的主要受力件经常检查;

顶升机构工作时,所有操作人员应集中精力观察各相对运动件的相对位置是否正常(如滚轮与主弦杆之间,爬升架与塔身之间),是否有阻碍爬升架运动(特别是下降运动时)的物件;

拆卸时最高处风速应低于14m/s。

由于拆卸塔机时,建筑物已建完,工作场地受限制,应注意工作程序和吊装堆放位置,不可马虎大意,否则容易发生人身安全事故。

2、拆塔的具体程序

特别提醒:

塔机拆卸是一项技术性很强的工作,尤其是塔身节、平衡重、平衡臂、起重臂等部件的拆卸,稍有疏忽,便会导致机毁人亡。

因此用户在拆除这些部件时需严格按照本说明书的规定,严禁违反操作程序。

上塔操作人员,必须是经过培训并拿到证书的人员。

请特别注意:

两个爬爪因一定时间内不用产生锈蚀或运输碰撞等原因,很可能不能自动恢复到水平状态,故引进标准节E或拆除标准节E时,对爬爪应特别注意!

将塔机旋转至拆卸区域,保证该区域无影响拆卸作业的任何障碍。

如衅2.2-1所示的顺序,进行塔机拆卸。

其步骤与立塔组装的步骤相反。

拆塔具体程序如下:

(1)降塔身标准节E(如有附着装置,相应地拆卸);

(2)拆下平衡臂配重(留一块2.90t的配重);

(3)起重臂的拆卸;

(4)拆卸一块2.90t的配重;

(5)平衡臂的拆卸;

(6)拆卸司机室;(亦可待至与回转总成一起拆卸);

(7)拆卸塔帽;

(8)拆卸回转总成;

(9)拆卸爬升架及塔身节。

2.2.1拆卸塔身(参见图2.2.1-1)

将起重臂回转到引进方向(爬升架中有开口的一侧),使回转制动器处于制动状态,载重小车停在配平位置(与立塔顶升加节时载重小车的配平位置一致)。

拆掉最上面塔身标准节E的上、下连接螺栓,并在该节下部连接套装上引进滚轮。

伸长顶升油缸,将顶升横梁顶在从上往下数第四个踏步的圆弧槽内,将上部结构顶起;溇最上一节标准节E(即标准节1)离开标准节2顶面2~5cm左右,即停止顶升。

将最上一节标准节沿引进梁推。

扳开活动爬爪,回缩油缸,让活动爬爪躲过距它最近的一对踏步后,复位放平,继续下降至活动爬爪支承在下一对踏步上并支承住上部结构后,再回缩油缸。

将顶升横梁顶在下一对踏步上,稍微顶升至爬爪翻转时能躲过原来支撑的踏步后停止,拨开爬爪,继续回缩油缸,至下一标准节与下支座相接触时为止;

下支座与塔身标准节之间用螺栓连接好后,用小车吊钩将标准节吊至地面。

注意:

爬爪架的下落过程中,当爬升架上的活动爪通过塔身标准节主弦杆踏步和标准节连接螺栓时,须用人工翻转活动爬爪,同时派专人看管顶升横梁和导向轮,观察爬升架下降时有无被障碍物卡住的现象。

以便爬升架能顺利地下降。

重复上述动作,将塔身标准节依次拆下。

塔身拆卸至安装高度后,若要继续拆塔,必须先拆卸平衡臂上的平衡重。

三、拆卸平衡臂配重

将载重小车固定在起重臂根部,借助辅助吊车拆卸配重;

按装配重的相反顺序,将各块配重依次卸下,仅留下一块2.90t的配重块。

四、起重臂的拆卸

放下吊钩至地面,拆除起重钢丝绳与起重臂前端上的防扭装置的连接,开动起升机构,回收全部钢丝绳。

根据安装时的吊点位置挂绳。

轻轻提起起重臂,慢慢起动起升机构,使起重臂拉杆靠近塔顶拉杆;拆去起重臂拉杆与塔顶拉板的连接销,放下拉杆至起重臂上固定;拆去钢丝绳,拆掉起重臂与塔帽的连接销。

放下起重臂,并搁在垫有枕木的支座上。

五、平衡臂的拆卸

将配重块全部吊下,然后通过平衡臂上的四个安装吊耳吊起平衡臂,使平衡臂拉杆处于放松状态,拆下拉杆连接销轴。

然后拆掉平衡臂与塔帽的连接销,将平衡臂平稳入至地面上。

六、拆卸司机室

七、拆卸塔帽

拆卸前,检查与相邻的组件之间是否还有电缆连接。

八、拆卸回转总成

拆掉下支座与塔身的连接螺栓,伸长顶升油缸,将顶升横汾顶上踏步的圆弧槽内并稍稍顶紧,拆掉下支座与爬升架的连接销轴,回缩顶升油缸,将爬升架的爬爪支承在塔身上,再用吊索将回转总成吊起卸下。

九、拆走爬升架及塔央标准节

吊起爬升架,缓缓地沿标准节主弦标吊出,放至地面。

依次吊下各节标准节。

拆走底架总成

拆卸方法与底架安装方法相反。

十、塔机拆散后由工程技术人员和专业维修人员进行检查。

对主要受力的结构件应检查金属疲劳,焊缝裂纹,结构变形等情况,检查塔机各零部件是否有损坏或碰伤等。

检查完毕后,对缺陷、隐患进行修复后,再进行防锈、刷漆处理。