熔模铸造工艺流程图文.docx

《熔模铸造工艺流程图文.docx》由会员分享,可在线阅读,更多相关《熔模铸造工艺流程图文.docx(36页珍藏版)》请在冰豆网上搜索。

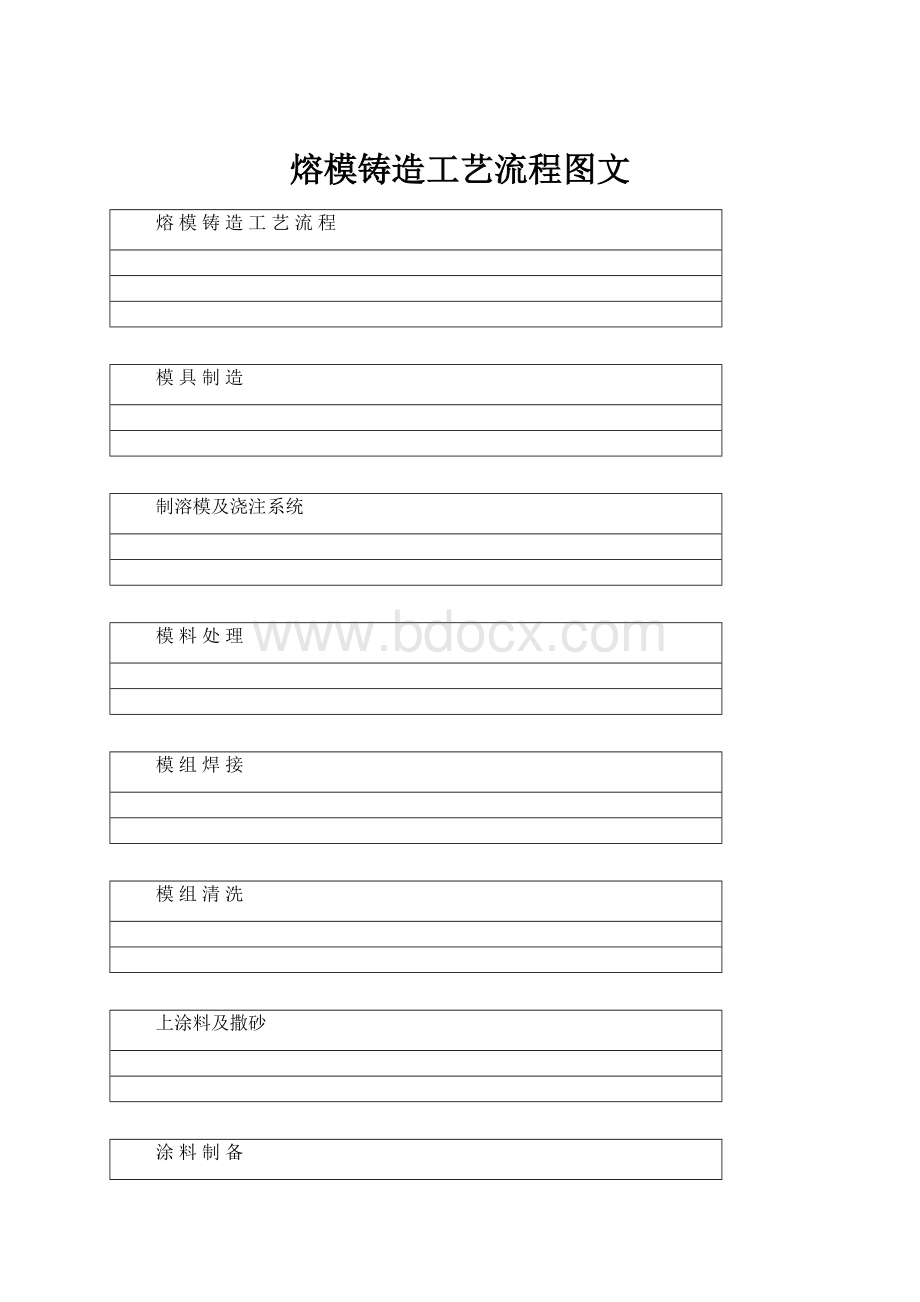

熔模铸造工艺流程图文

熔模铸造工艺流程

模具制造

制溶模及浇注系统

模料处理

模组焊接

模组清洗

上涂料及撒砂

涂料制备

重

复

型壳干燥(硬化

多

次

脱蜡

型壳焙烧

浇注

熔炼

切割浇口

抛光或机加工

钝

化

修整焊补

热处理

最后清砂

喷丸或喷砂

磨内浇口

震动脱壳

模料

制熔模用模料为日本牌号:

K512模料

模料主要性能:

灰分≤0.025%

铁含量灰分的10%≤0.0025%

熔点83℃-88℃(环球法)60℃±1℃

针入度100GM(25℃)3.5-5.0DMM

450GM(25℃)14.0-18.0DMM

收缩率0.9%-1.1%

比重0.94-0.99g/cm3

颜色新蜡——兰色、深黄色

旧蜡——绿色、棕色

蜡(模)料处理

工艺参数:

除水桶搅拌时温度110-120℃

搅拌时间8-12小时

静置时温度100-110℃

静置时间6-8小时

静置桶静置温度70-85℃

静置时间8-12小时

保温箱温度48-52℃

时间8-24小时

二、操作程序

1、从脱蜡釜泄出的旧蜡用泵或手工送到除水桶中,先在105-110℃下置6-8小时沉淀,将水分泄掉。

2、蜡料在110-120℃下搅拌8-12小时,去除水份。

3、将脱完水的蜡料送到70-85℃的静置桶中保温静置桶中保温静置8-12小时。

4、也可将少量新蜡加入静置桶中,静置后清洁的蜡料用手工灌到保温箱蜡缸中,保温温度48-52℃,保温时间8-24小时后用于制蜡模。

5、或把静置桶中的回收蜡料输入到气动蜡模压注机的蜡桶中,保温后压制浇道。

三、操用要点

1、严格按回收工艺进行蜡料处理。

2、除水桶、静置桶均应及时排水、排污。

3、往蜡缸灌蜡时,蜡应慢没缸壁流入,防止蜡液中进入空气的灰尘。

4、蜡缸灌满后应及时盖住,避免灰尘等杂物落入。

5、经常检查每一个桶温,防止温度过高现象发生。

6、作业场地要保持清洁。

7、防止蜡液飞溅。

8、严禁焰火,慎防火灾。

压制蜡(熔)模

一、工艺参数

室温20-24℃压射蜡温50-55℃

压射压力0.2-0.5Mpa保压时间10-20S

冷却水温度15±3℃

二、操作程序

1、从保温槽中取出蜡缸,装在双工位液压蜡模压注机上,使用前应去除蜡料中空气及硬蜡。

2、将模具放在压注机工作台面上定位,检查模具所有芯子位置是否正确,模具注蜡口与压注机射蜡嘴是否对正。

3、检查模具开合是否顺利。

4、打开模具,喷薄薄一层分型剂。

5、按照技术规定调整压注机时间循环,包括压射压力、压射温度、保压时间、冷却时间等。

6、每次循环完毕,抽出芯子,打开模具,小心取出蜡模,按要求放入冷却水中或存放盘中。

注意有下列缺陷的蜡模应报废:

A因模料中卷入空气,蜡模局部有鼓起的;B蜡模任何部位有缺角的;

C蜡模有变形不能简单修复的;D尺寸不符合规定的。

7、清除模具上残留的模料,注意只能用竹刀,不可用金属刀片清除残留模料,防止模具型腔及分型面受损。

8、合上模具,进行下次压制蜡模。

每班下班或模具使用完毕,应用软布或棉棒清理模具,使用螺钉紧固好模具。

9、如发现模具有损伤或不正常,应立即报告领班,由领班处理。

三、操作要点

1、模具型腔不要喷过多的分型剂。

2、压制熔(蜡)模循环参数建立后,不要轻易变动。

如压出的蜡模质量有问题,必须立即告诉领班,由领班进行处理。

3、有缺陷的蜡模必须报废,不得送去修模和组焊。

4、蜡模放在存放盘中,彼此间应隔离以免碰损。

有需要时可采用夹具等,避免蜡模变形。

5、使用新模具时,务必弄清模具组装、拆卸次序,蜡模取出方法,模具在压注机上固定方法,并严格检查最初压制的蜡模,如不能获得优质蜡模,应及时与技术管理部门联系。

浇口(模头)制作

一、工艺参数

室温20-28℃

压射蜡温度50-55℃

压射压力0.3-0.6Mpa

保压时间10-20s

二、操作程序

1、将所需制作的浇道(模头)模具放在双工位气动蜡模压注机上,检查模具注蜡口与压注机射蜡嘴是否对正。

2、检查模具开合是否顺利。

3、打开模具,喷薄薄一层分型剂,放螺帽,合上模具。

4、按照技术规定调整压注机时间循环。

5、每次压制循环完毕,抽出芯子,打开模具,小心取出浇道(模头)蜡模,注意有缺陷的应报废。

6、清除模具上残留的模料。

7、合上模具,进行下一次压制。

8、每班下班或模具使用完毕,应将模具清理干净。

三、操作要点

1、模具型腔不要喷过多的分型剂。

2、压制循环参数建立后,不要轻易变动。

如压出的浇道质量有部题,必须立即告诉领班由领班进行处理。

3、有缺陷的浇道必须报废,不得送去组焊。

修蜡(熔)模

一、工艺参数

室温20-24℃

修模前蜡模静置时间3-6小时

二、操作程序

1、取已静置3-6小时的、对重要尺寸已进行检测合格的蜡模。

2、检查这些蜡模有无缺陷,有缺陷的应剔除。

3、修模

A、去除蜡模上的残留边过或分模线,用刀片的刀口沿着蜡模小心而轻柔地削掉飞边或分模线,不得损伤蜡模,对小飞边也可直接用布擦除。

B、蜡模凹处修复,蜡模上有大而狭长的凹处应用修补蜡修复,修后表面要平整。

C、气泡修补蜡模上所有气泡必须挑破,用修补蜡修复,修后形状要正确,

D、流痕修复用吸有三氯乙烯的棉花轻柔地擦流痕处,以去除流痕,注意不要伤及蜡模本身。

4、镶陶芯,对某些镶陶芯的蜡模,应小心的将陶芯滑入熔(蜡)模孔洞。

必须避免陶芯上的锐角刮伤蜡模。

5、用棉纱或吸有三氯乙烯的棉花轻柔地擦去蜡模油污及沾有的蜡悄。

6、修好的蜡模应按要求放在存放盘中送模组焊接处,待用。

三、操作要点

1、修模时按要求进行,不能损伤蜡模。

2、修下的蜡屑应放在盘中。

3、保持工作台及场地清洁。

模组焊接

一、工艺参数

室温20-24℃

焊后蜡模间距≥5mm

二、操作程序

1、对所有蜡模再次进行目视检查,剔除不合格品。

2、按铸件工艺卡规定先择浇口种类。

3、对浇口蜡模进行严格检查,剔除变形、空心和螺帽未上到位者。

对有气泡和裂缝尚能用的浇口蜡模应用烙铁和修补蜡补好、焊严。

4、浇口杯上挂钩盖板前,务必将盖板上的涂料浆、砂粒清除干净。

上盖板后,用焊刀将盖板与浇道间缝隙焊严。

在浇口杯外侧面打上钢号。

5、用铬铁将蜡模内浇口处加热,焊在浇道上,焊接处要牢固,整齐,不得有缝隙。

注意烙铁,不得触及蜡模表面,蜡液不得流到蜡模上。

6、蜡模之间要保持适当间距,一般≥9mm,以保证制壳后两蜡模壳间隙5mm。

7、组好的模组必须用压缩空气吹掉其上的蜡屑。

8、模组吊挂在型壳运送小车上送到洗模工序。

三、操作要点

1、蜡模与浇道焊接坚固,焊缝处不得有凹陷和缝隙。

2、严禁蜡液滴在蜡模上,如有蜡液滴上必须仔细修除。

3、模组上有少量蜡模被碰坏应及时补上,如大量蜡模被碰坏,模组应报废,可将好的蜡模小心拆下。

4、模组上的蜡模一般应向下倾斜,而不应向上倾斜。

5、同类型的模组要集中吊挂在同一辆运送小车上,不要到处乱挂。

6、模组焊好后应静置45分钟以上,才能进行下一工序。

7、经常打扫卫生,保持工作场地清洁。

模组清洗材料

一、三氯乙烷(1,1,1,)

色泽水白色

味道强烈芳香

外观无沉淀物

密度25℃1.312-1.321g/cm3

20℃ 1.318-1.328g/cm3

分子量20℃ 133.4

表面张力20℃ 0.858CPS

凝结点-3.3℃

酸值0.001

水份最多10ppm

非挥发性物最多10ppm

游离卤素无

二、酒精

色泽水白色

味道腐臭

外观无沉淀物

密度(15.5℃)0.8158g/cm3

酒精%(重量)92.42

水分%(体积)6.18

闪点15.5℃

酸值0.019

水溶性易混合

模组清洗

一、工艺参数

1、蚀刻液三氯乙烷70%+酒精30%

2、蚀刻液浸洗时间3秒

3、清洗液酒精

4、清洗液清洗时间3-4秒

5、漂洗液水

6、模组焊好静好静置45分以上,方可进行清洗。

二、操作程序

1、将蚀刻液彻底搅拌,待用。

2、将焊好静置45分以上的模组,从运送小车上取下,先把模组完全浸入蚀刻液中,至少连续三次,共约3秒。

3、再把模组立即浸入清洗液中三次,全部时间3-4秒。

4、最后将模组浸入漂洗水中,轻轻旋转,最少6-10秒。

取出用压缩空气吹掉模组上的水。

5、把清洗完的模组吊挂到运送小车上。

6、抽查模组清洗效果。

A、将洗净的模组浸入硅溶胶(加入容积0。

5%的润湿剂)中,抽出后小心检查是否完全润湿。

B、能完全润湿说明清洗效果好,可将此模组在水漂洗去硅溶胶,用压缩空气吹掉水,挂吊到运送小车上待用。

C、如模组不能完全湿润,则必须重新洗净。

三、操作要点

1、蚀刻液、清洗液会使皮肤干燥和损害,要带好橡胶手套和围裙进行操作。

2、如液面下降,要即时以新液补充。

若为白色片状物污染,则放置24小时,把2/3干净溶液有吸出,倒掉其余脏液,补充新液后即可再用。

蚀刻液最长使用寿命为一周。

3、蚀刻液、清洗液等不使用时,全部要盖上盖,使用前打开,除去全部外来物。

使用后,也应将掉入的蜡模等立即去除。

年12月30

日,南京市河西新城有轨电车和麒麟科技创新园现代有轨电车1号线正式开工,加上苏州高新区有轨电车1号线,目前江苏省有3条现代有轨电车项目在建。

4、溶液的温度,必须接近室温。

5、模组清洗间换气要充分,空气要流通,严禁烟火。

三、规划线路

制壳用硅溶胶

使用碱性硅溶胶,是二氧化硅的溶胶。

技术要求:

二氧化硅含量(SiO2)29-31%

面对日益拥堵的城市交通和恶化的城市环境,各城市都在寻找适合的公共交通模式。

地铁建设成本高、项目审批标准高,公共汽车污染大、运量低,使得现代有轨电车这种中等运量、低碳环保、快捷舒适、时尚廉价的公共交通模式进入了城市建设者的视线,并得到了极大的关注。

据不完全统计,目前中国包括锦州、广州、深圳、六盘水、佛山、珠海、武汉、泉州、合肥、重庆等氧化钠含量(Na2O)≥0.5%

密度1.20-1.22

PH9.0-10.0

粘度(m2其中,北京西郊线虽在2010年就已经完成初步规划,但是由于线路调整,2013年即将进入实质建设期;此外,锦州的现代有轨电车3号线、佛山南海新型公共交通系统试验段、深圳龙华新区现代有轨电车、坪山新区有轨电车、广州海珠区环岛新型有轨电车试验段、萝岗区有轨电车1号线、珠海有轨电车110号线、六盘水有轨电车-4

号线一期工程等,均进入即将建设阶段,部分线路已经开始进行初步招标工作。

二氧化硅胶体粒径9-20nm

最好平均粒径四、市场布局

外观为乳白色或淡青无外来杂物据初步预测,未来中国将建设超过2000若按照每公里线路无味亿元计算,总投资将超过2400亿元。

这对于线路设计、土建施工、车辆及其他机电设备提供商等企业来说,将是继地铁之后又一块不可忽视的市场。

车辆是现代有轨电车系统的核心部分,在强调国产化的背景下,中国南北车一方面在加速车辆技术的国产化,另一方面也在同步布局各自的战略市场,国外车辆制造巨头阿尔斯通、庞巴迪、西门子等企业也在紧盯中国的现代有轨电车市场。

从某些方面讲,车辆技术的国产化推动了中国现代有轨电车的快速发展。

目前,中国主要车辆厂现代有轨电车项目市场概况如表4所示。

制壳用锆英粉砂

表3中国主要车辆厂现代有轨电车项目市场概况

锆英粉用来配制面层涂料,锆英砂用于面层撒砂。

技术要求:

1、化学成分

企业名称

即ZrO2

≤1.0%

2、±0.5

5、锆粉使用300-325目

AFS80-95)

南车株机

制壳用煤矸石粉砂

西门子

煤矸石粉砂是用高岭土经高温煅烧而成的熟料。

1、化学成分

Al2O344-48%

捷克斯柯达250-54%

自主研发65%

泉州有轨电车项目,六盘水有轨电车项目

煤矸石粉用于配制背层涂料,煤矸石砂是制背层型壳的撒砂。

技术要求:

宁波有轨电车项目

2 技术合作伙伴

SiO2

现代有轨电车项目订单

北车长客

沈阳浑南有轨电车项目,合肥有轨电车项目2 ≤0.25%

Fe2O

≤公司联合设计

3、安萨尔多百瑞达

密度4.5g/cm3

珠海有轨电车项目,锦州有轨电车项目灰白色或掺灰黄之白色

庞巴迪锆砂使用80到100南京有轨电车项目

青岛低地板有轨电车实验线

≤1.5%

Fe2O由表3可见,中国南北车旗下的6

CaOMgO≤0.7%

K2

1、

2、

2、岩相

3、现代有轨电车的关键技术国内已大部分掌握,可以达到国产化率要求。

降低现代有轨电车的造价,提高现代化有轨电车的技术含量是十分必要的。

方英石-17%、国内众多城市交通压力逐渐增大,需求迫切,现代有轨电车市场应用前景广阔。

其余

密度3

4、砂16-30目

30-60目

粉尘量≤0.3%

含水量≤0.3%

润湿剂及消泡剂

润湿剂是加在面层涂料中,保证涂料与蜡模能涂挂上。

消泡剂是加入面层涂料中消除其气泡的。

一、润湿剂(JFC)

JFC是烷基苯酚与环氧乙烷经缩合而制成的。

外观淡黄色粘稠液体

渗透力为标准品的100-110%

雾点40-50℃

二、消泡剂

XP-1型有机硅消泡剂是以甲基硅油为主体,添加乳化剂,扩散剂精制而成,无毒无味,消泡效果好。

外观 淡黄色油状液体

密度 0.95-0.98g/cm3

粘度 500-1000Cp

PH值 7-8

面层和三层涂料配制

一、工艺参数

面层和二层涂料粉液比(硅溶胶:

锆英粉)1:

3.6

面层和二层涂料中加硅溶胶的0.16%润湿剂,0.12%消泡剂

面层和二层涂料粘度32-38s

面层涂料全部新料时搅拌时间≥12小时,部分新配料搅拌时间≥8小时。

二层涂料搅拌时间≥10小时。

二、操作程序

1、在沾浆机中加入90kg硅溶胶;

2、开动沾浆机使其旋转;

3、润湿剂以每公斤硅溶胶1.6CC的例加入,混均匀;

4、然后将320kg锆粉,缓慢加入桶中,注意防止粉结块,靠搅拌将粉料搅开;

5、按每公斤哇溶胶加1.2CC消泡剂的比例加入消泡剂,混匀。

6、用4詹氏杯测涂料粘度,粘度应为32-38秒(气温低时38秒,气温高时32秒);

7、如粘度过高,加硅溶胶调整;如粘度过低,加锆英粉调整。

8、涂料粘度调整好后,盖上浆桶,以免蒸发,继续搅拌12小时以上,即可使用;

9、正常生产时,每班制壳下班前应按比例添加材料,直到涂料浆高度达工作标准,测定其粘度,粘度合格后,继续搅拌8小时以上可使用;

注:

二层涂料除不加润湿剂和消泡剂外,其它操作均同面层,粘度调整好后继续搅拌10小时以上。

三、操作注意事项

1、涂料配制时要严格按操作程序加入硅溶胶、润湿剂、锆英粉、消泡剂,加料次序应正确。

2、涂料浆务必保持干净,不得有蜡悄、砂粒等。

3、涂料浆中不得有过多的气泡。

4、涂料浆粘度每班上、下班前均需测定,调整。

5、面层涂料浆如不使用,工作寿命不得超过14天。

二层涂料浆如不使用,工作寿命不得超过30天。

背层涂料配制

一、工艺参数

背层涂料粉液比(硅溶胶:

煤矸石粉)1:

1.4

背层涂料粘度12±2.0秒

全部新配背层涂料搅拌时间≥6小时,部分新配料搅拌时间≥4小时

二、操作程序

1、在沾浆机中加入170kg硅溶胶;

2、开动沾浆机,使其旋转;

3、边搅拌边缓慢加入240kg煤矸石粉,注意防止粉结块,靠搅拌将粉料完全搅开;

4、用4#詹氏杯测涂料粘度,粘度应为10-14秒之间;

5、如粘度过高,加硅溶胶调整;如粘度过低,加煤矸石粉调整;

6、涂料粘度调整好后,盖上浆桶,以免蒸发,继续搅拌6小时以上,即可使用;

7、正常生产时,每班制壳下班前应按比例添材料,直到涂料浆高度达工作标准,测定其粘度。

继续搅拌4小时以上可使用。

三、操作注意事项

1、检查涂料粘度前至少搅拌5分种;

2、涂料浆粘度每班开始、中间和完毕时均需测定,粘度超过规定时,必须调整;

3、背层涂料浆如不使用,工作寿命不得超过60天。

制壳

一、工艺参数

1、清洗后干燥静置45分钟以上的模组可进行制壳;

参数层数

面层

二层

背层

半层

涂料种类

面层涂料

二层涂料

背层涂料

背层涂料

撒砂

80-100目锆吵

30-60目煤矸石

16-30煤矸石

温度(℃)

18-22

20-24

22-26

22-26

湿度(%)

50-70

50-80

50-80

50-80

干燥时间(h)

8

12

12

14

硅溶胶预湿剂

浸预湿剂

2、制壳参数

注:

硅溶胶予湿剂为25%的硅溶胶溶液

二、操作程序

1、检查从清洗处推来的模组:

是否完整,是整否已清洗过,清洗干燥后是否静置45分钟以上。

2、检查涂料和设备是否正常,如不正常应加以调整。

A、检查各层涂料粘度是否合适,混制时间是否合适;

B、淋砂机和浮砂桶工作是否正常;

C、室温、湿度是否正常。

3、从运送小车上取下模组,以30℃左右角度将模组缓慢地浸入涂料浆中旋转。

注意模组钩、槽和尖角处包在涂料中的空气应减到最少。

4、以稍快速度取出模组翻转,使多余涂料滴除,在模组上形成完整均匀涂层。

用低压压缩空气吹破模组孔洞和尖内角的气泡。

若不能获得均匀完整涂层需重新沾浆(重复3、4步骤)

5、将上有均匀涂层的模组伸入淋砂机中翻转,让全部表面均匀覆上一层砂。

6、取出模组吊挂在运送小车上,等整车挂满后,推到适当位置存放8小时使面层干燥。

7、将面层已干燥的型壳推到背层制壳间,制二层型壳处。

8、取下模组检查型壳角、孔处是否完全干燥,如有皱纹等情况,应立即向领班反应。

9、取下型壳以柔和风吹去多余砂粒。

10、把型壳浸入硅溶胶预湿剂中,不超过2秒,取出后滴约5秒钟。

11、把不再滴的型壳以一角度(30℃左右)缓慢浸入二层涂料浆中约3-4秒。

12、以稍快速度取出型壳,转动,滴除多余涂料,形成均匀涂层。

如孔洞等处有涂料闭塞和堆积可使用低压压缩空气吹一下。

13、将型壳伸入浮砂桶内,敷砂。

当浇口杯缘已有砂时,即可缓慢抽出型壳,振落多余的砂粒。

目视,应无任何区域尚未被砂覆住。

如有无砂覆盖处可用于敷砂。

14、把型壳吊挂回小车上,整车挂满后,推到干燥区干燥12小时。

15、一、二层干后,将小车推到第三层涂料处,取下型壳轻摇,去除型壳上松散的浮砂。

16、小心反型壳浸入背层涂料桶中,轻轻转动最少10秒。

17、取出型壳让涂料滴落,可挂在沾浆机上方;架上让涂料滴回浆桶,拿下转动使各处涂层均匀。

注意:

防止浇口标缘处涂层太薄。

18、将型壳伸入浮砂桶内,敷砂。

当浇口杯缘已达砂中,缓慢抽出型壳,振落多余砂粒。

19、把型壳吊挂回小车上,整车挂满后推到干燥区干燥12小时。

20、重复15-19步骤制第四、第五层。

21、重复15-17步骤制半层,干燥时间最少14小时。

三、操作要点

1、严格控制壳间湿度、温度。

2、每层型壳壳必须干燥后才能制下一层型壳。

3、严格执行操作程序,认真仔细制壳。

特别注意制好面层,确保孔和尖角处涂料与模组间无气泡,无涂料堆积、糊住孔等现象。

4、制下一层前必须抖掉上一层的浮砂。

5、工作手套必须保持无砂和无涂料,以免涂料受污染。

应经常清除涂料表面的蜡悄等。

6、面层型壳刚制完不得置于风扇前后。

注意面层和二层干燥速度不应过快,干燥时间不过长,以防出现龟裂等缺陷。

7、取、挂型壳必须轻拿轻放,推送小车时要平稳,防止型壳碰撞,碰伤。

8、型壳破裂需修补后才能送往下一工序。

修补时应清理掉损坏区域多优质产品的陶瓷材料,在处一层一层制壳,直至它和其它部分一样厚,注意修补的不得将整个型壳沾浆。

脱蜡

一、工艺参数

脱蜡最大压力0.75Mpa

脱蜡温度170℃

达到0.56Mpa压力时间≤14秒

脱蜡时间10分钟

二、操作程序

1、型壳准备

A、把已达到规定干燥时间的型壳小车推到型壳储存区,从小车架上取下型壳。

B、拆下挂钩、盖板等,并将浇口杯缘多余陶瓷材料去除干净。

2、设备准备

A、脱蜡用蒸汽发生器蒸汽压力应为1.0Mpa,最低不得小于0.7Mpa。

B、仔细检查蒸汽脱蜡过滤网是否需清理或更换,防止脱蜡过程中出现跑蜡等事故。

C、开始脱蜡前,对脱蜡釜进行压力试验,并予热1-2次。

3、将待脱蜡型壳装在小车上,运送到脱蜡工部。

4、把型壳快速装在脱蜡蒸汽釜装载车上,送入脱蜡蒸汽釜,立即关好机门。

5、打开蒸汽阀,14秒钟内压力必须过到0.56Mpa,温度达到160℃。

6、脱蜡时间至少10分钟。

7、关闭蒸汽阀,打开排气阀,泄放蒸汽压,泄放应慢,在1分钟以上。

8、压力表指示压力为零时,打开脱蜡釜机门,并打开泄蜡阀。

9、反装型壳的装载车拉出,将型壳放在运输车上送到熔化车间。

10、检查脱蜡后的型壳,将正常的型壳浇口杯向下放在清洁的存放架上等待焙烧。

有裂纹的型壳需修补。

出现碎裂或成片剥落的,或裂纹超过0.5mm宽对铸件有影响的型壳应通过质检人员报废。

11、型壳修补

A、壳表面只有微细龟裂时,可在该处涂、沾涂料进行修补。

B、型壳有孔和不影响铸件的大裂痕,可用一块干净壳放在有孔处再用耐火泥封上,干燥。

三、操作要点

12、脱蜡装卸型壳时务必小心,防止碰坏型壳。

13、脱蜡时脱蜡釜机门必须关严,以免热量逸散。

不要碰坏或刮伤炉门的密封填料,如有伤痕应即予以更换。

14、装载循环动作愈快愈好,若延迟时间会造成型壳先期受热。

因蜡料比型壳热膨胀大,易造成型壳损坏。

15、适时清理蒸发桶管道,防止阻塞。

输蜡管道要随时检查,确保管道在70-85℃之间畅通。

每天用完后需用蒸汽清洗输蜡管。

16、操作时要载好手套。

开脱蜡釜机门时,绝不能将脚放在门下,防止流出的热水烫伤人。

脱蜡用蒸汽发生器

蒸汽输出量500kg/h

额定压力1.0Mpa

用水水质特性要求

总硬度 <0.03mgN/l

含油量 <2mg/t

碱度 12-18

[Cl-] <300mg/l

每天排污一次,每年除垢一次

水质每天化验二次

型壳焙烧

一、工艺参数

焙烧温度900-1100℃

焙烧时间最少25分钟最多60分钟

二、操作程序

1、仔细检查需焙烧的型壳,型壳应完好无缺陷,有缺陷的型壳必须修补好。

2、