LED灯泡的内部构造.docx

《LED灯泡的内部构造.docx》由会员分享,可在线阅读,更多相关《LED灯泡的内部构造.docx(36页珍藏版)》请在冰豆网上搜索。

LED灯泡的内部构造

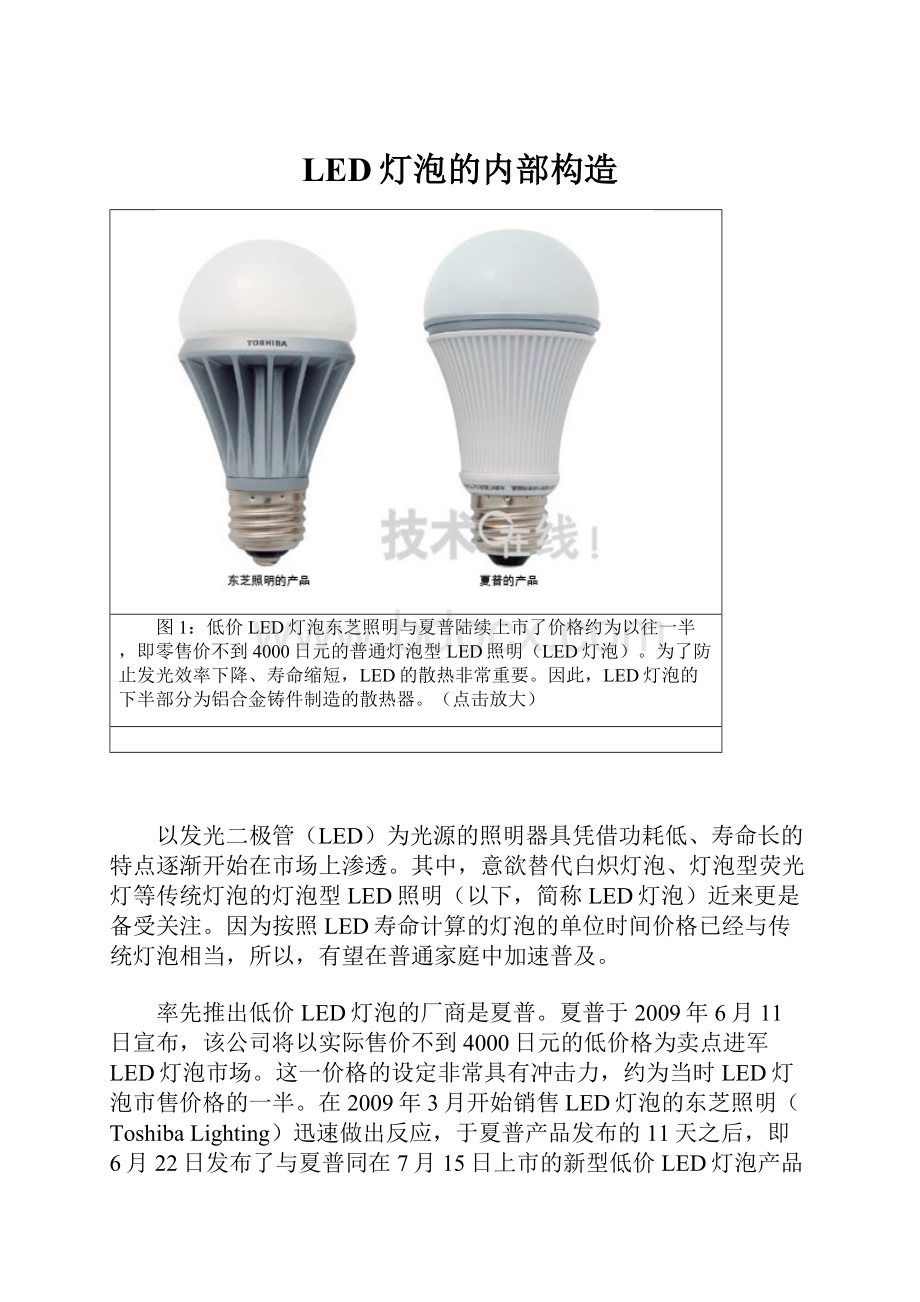

图1:

低价LED灯泡东芝照明与夏普陆续上市了价格约为以往一半,即零售价不到4000日元的普通灯泡型LED照明(LED灯泡)。

为了防止发光效率下降、寿命缩短,LED的散热非常重要。

因此,LED灯泡的下半部分为铝合金铸件制造的散热器。

(点击放大)

以发光二极管(LED)为光源的照明器具凭借功耗低、寿命长的特点逐渐开始在市场上渗透。

其中,意欲替代白炽灯泡、灯泡型荧光灯等传统灯泡的灯泡型LED照明(以下,简称LED灯泡)近来更是备受关注。

因为按照LED寿命计算的灯泡的单位时间价格已经与传统灯泡相当,所以,有望在普通家庭中加速普及。

率先推出低价LED灯泡的厂商是夏普。

夏普于2009年6月11日宣布,该公司将以实际售价不到4000日元的低价格为卖点进军LED灯泡市场。

这一价格的设定非常具有冲击力,约为当时LED灯泡市售价格的一半。

在2009年3月开始销售LED灯泡的东芝照明(ToshibaLighting)迅速做出反应,于夏普产品发布的11天之后,即6月22日发布了与夏普同在7月15日上市的新型低价LED灯泡产品*1、*2。

灯泡的下半部为散热部件

低价格化并不意味着LED灯泡可以抛弃功耗低、寿命长等特有的优点。

而且,产品要想立足于市场,还需要具有较高的散热能力。

LED灯泡发出的光线中红外线成分少。

因此,与白炽灯泡、灯泡型荧光灯相比,光线照射部分升温较慢*3。

但LED自身会发热,所以散热对策不可缺少。

一旦超过LED芯片的容许温度,LED的发光效率就会下降,对灯泡的寿命也会产生不良影响。

从外部来看,LED灯泡的特征可以说是提高了散热性的结果。

从侧面看LED灯泡,整体下侧的一半以上为散热器(图1)。

东芝照明、夏普都采用了铝合金铸件制造的散热器。

比较二者的散热器,除颜色外,形状差异也非常明显。

在高度方面虽然夏普产品稍微多些,但散热器沟道面积则是东芝照明的较大。

东芝照明产品的沟道深度从下到上逐渐递增,而夏普的则是上下基本等高。

散热器的表面积越大,散热性能越高。

在外形尺寸有限的情况下,加大沟道深度是增加表面积的方法之一,但随着沟道深度的增加,电源电路底板、树脂壳等的内部安装空间会随之减少*4。

东芝照明的散热器内部空间为圆柱形,夏普产品则为接近外形的圆锥形(图2)。

树脂壳在保持绝缘性的同时,把电源电路底板安装在灯泡壳体上。

图2:

LED灯泡的主要结构东芝照明LED灯泡散热器(外壳)的圆筒侧面有16片直角三角形沟道,上覆圆板。

上面直接固定LED基片。

电源电路底板固定在杯状树脂壳中,从散热器下方插入。

另一方面,夏普LED灯泡的散热器呈有锥度的圆筒形状,表面安装有60片高度不到几mm的叶片。

LED基片固定在散热器上方覆盖的圆板状金属板上。

电源电路底板固定在散热器上方插入的圆锥形(但侧面大部分镂空)树脂壳A中。

(点击放大)

LED芯片是LED灯泡的最大热源,在灯泡中是把复数个LED芯片封装在一起,然后安装在铝合金制成的基片上的。

这种铝合金的LED基片被固定在散热器的上部。

夏普的产品中,LED基片与散热器之间还夹有金属板。

本文将结合东芝照明产品及夏普产品的LED灯泡拆解图,详细介绍其内部构造。

(未完待续

散热器连接构造各不相同

扩散LED光线的半球状部分被称为“球形灯罩”。

东芝照明的球形灯罩为聚碳酸酯制,利用粘合剂固定于散热器上方的4个位置。

而普通灯泡的球形灯罩一般为玻璃制造。

这是因为LED光线不容易发热,所以能够采用树脂。

而且,采用树脂之后,在灯泡掉落时也不易破裂,安全性由此提高。

球形灯罩下方配置的是LED基片。

在东芝照明的产品中,6.9W(白色、总光通量565lm)额定功耗的产品中,LED基片上的LED封装数量为7个(图3)*5。

图3:

东芝照明LED灯泡的上部LED基片背面与散热器(外壳)上表面接触,直接利用2颗螺丝固定。

(点击放大)

东芝照明的LED基片上安装有连接电源电路线的连接器。

连接器是无需焊接的产品,估计是优先考虑了组装的简易性。

附带一提的是,东芝照明的LED灯泡是在日本国内工厂组装的。

LED基片由2颗螺丝固定,拆下基片后可以看到散热器的上表面。

这一部分利用机械加工进行了平坦化处理,只需对LED基片进行螺丝固定即可与基片背面充分贴合从而获得导热性能。

夏普的LED灯泡的球形灯罩为玻璃制造*6。

7.5W(日光色、总光通量560lm)额定功耗产品的LED基片上配备了6个LED封装(图4)。

电源电路底板之间的布线采用焊接方式连接。

图4:

夏普LED灯泡的上部LED基片利用3颗螺丝固定在金属板上,二者之间涂有导热油。

另外,与电源电路底板的布线进行了焊接。

(点击放大)

LED基片通过3颗螺丝固定在金属板上,二者之间涂布了导热硅脂(Grease)。

固定LED基片的不是铝合金铸件制造的散热器,而是另外的金属板。

材质虽然为铝合金,但表面看不出机械加工痕迹。

用这种金属板固定LED基片,两者的贴合性能有可能不够充分,所以需要使用导热硅脂。

金属板利用3颗螺丝(不是固定LED基片的螺丝)被固定在散热器上。

取下金属板可以看到,散热器内部充满了黑色树脂(图5)*7。

估计这些树脂是促进导热的填充材料,但这些树脂与金属板的背面并未接触,所以推测其主要目的是向散热器传导电源电路底板的热量,而不是LED封装发出的热量。

图5:

夏普LED灯泡的内部金属板利用3颗螺丝固定在散热器(外壳)上。

散热器内部充满了填充材料,但是与金属板背面不接触,热量只能通过金属板与散热器的接触部分传导。

另外,二者之间配置有O环,确保了气密性。

(点击放大)

散热器与金属板的接触部分呈环状,面积并不算大。

金属板背面的接触部分有整圈的凸缘,不仅组装时容易定位,而且略微扩大了接触面积。

另外,金属板的外沿裸露于灯泡的外部,成为灯泡设计上的点缀。

配置于金属板与散热器接触部分周边的O形环用途不详。

如果是为了保持气密性,那么该环的作用应该是防止液体树脂填充后的材料外漏,防止从外部进水。

促进热量从金属板向散热器传导也是可以想象得到的目的之一。

电源电路尺寸明显不同

散热器内部安装了电源电路底板和树脂壳。

图6是取下东芝照明的LED灯泡下方金属盖之后的情形。

电源电路底板插在用1颗螺丝固定在散热器上的树脂壳中。

图6:

东芝照明LED灯泡的下部电源电路底板插在树脂壳中。

树脂壳利用1颗螺丝固定在散热器上。

(点击放大)

电源电路底板为长方形酚醛纸底板,树脂壳基本接近圆筒形(图7)。

底板与散热器之间配置了树脂壳,保证了二者之间的绝缘性。

图7:

东芝照明LED灯泡的树脂壳与电源电路底板树脂壳仅在金属盖一侧(图中右侧)有开放部位,保证了电源电路底板与散热器的绝缘性。

电源电路底板呈长方形,通过连接器与LED底板相接。

(点击放大)

图8是夏普的LED灯泡散热器截面。

因为填充材料坚硬,从上方清除需要花费大量时间,因此直接剖开了散热器。

图8:

夏普LED灯泡的截面散热器内部充满了致密的填充材料,电源电路底板和树脂壳被完全覆盖。

(点击放大)

剖开散热器后,随着逐步剥离填充材料,电源电路底板和支撑该底板的树脂壳(以下,树脂壳A)的形状逐渐显现了出来(图9)。

电源电路底板形似板羽球拍,尺寸与散热器内径基本相同。

图9:

夏普LED灯泡的电源电路底板清除填充材料后,电源电路底板上安装的部件呈现在眼前。

电源电路底板呈“板羽球拍”形状,延伸至最下方的树脂壳A(安装金属盖用)中。

(点击放大)

夏普的电源电路底板为环氧玻璃制造,远远大于东芝照明的底板。

这是由于底板尺寸导致散热器沟道高度受限?

还是为了在有限的空间中,为了达到成本和发热量的最优平衡而决定的电源电路的部件和底板尺寸?

这些问题未能得到答案。

但总而言之,电源电路底板产生的热量需要传导至散热器。

夏普表示,“为了在日后实现对E17和E11等小型灯座的支持,目前正在探讨底板的小型化”。

树脂壳A为仅保留了圆筒形上端和下端的环状而切割下来的一侧。

配备电源电路部件的另一侧有较大开口,便于向散热器传导热量。

LED灯泡的组装步骤推测如下。

东芝照明的工序为:

①在散热器上固定树脂壳(1处螺丝固定);②插入电源电路底板;③安装金属盖(包括连接布线);④固定LED基片(2处螺丝固定);⑤利用连接器连接布线;⑥连接球形灯罩。

夏普的工序为:

①在散热器上固定树脂壳B;(3处螺丝固定);②在散热器中插入树脂壳A;③在树脂壳A中插入电源电路底板;④安装金属盖(包括连接布线);⑤注入填充材料;⑥配置O环;⑦固定金属板(3处螺丝固定);⑧固定LED基片(3处螺丝固定);⑨布线焊接;⑩连接球形灯罩。

与东芝照明以散热器为中心,沿上下两个方向安装部件不同,夏普采用的是从下到上逐步安装的方式。

夏普虽然工序较多,但是在中国的工厂制造的,所以工序虽多仍然可行。

而东芝照明是在日本国内工厂组装的,所以从成本上考虑也更需要削减部件数量和组装工时。

(未完待续,《日经制造》拆解组)

变更散热方式实现低成本

正如文章开头介绍的那样,在夏普发表的刺激下,东芝照明通过变更原有产品的设计实现了低价格化。

原有产品2009年8月已经可以购买到,为了确认设计上的变更内容,拆解组对原有产品也进行了拆解*8。

外观差异仅在于散热器上方(与球形灯罩之间)的银色装饰环(图10)。

因为银色装饰环对提高散热性、提高发光效率没有任何帮助,所以新产品省略了该环。

虽然散热器的模具需要随之修改,但考虑到几十万的产量,省略装饰环更有益于降低成本。

图10:

东芝照明LED灯泡的比较新产品与原有产品相比,除外观上的涂装颜色从白色变为银色外,还省略了与散热无关的装饰环。

(点击放大)

摘下球形灯罩看不出原有产品与新产品的差异。

但去除金属盖后,差异则一目了然:

原有产品在树脂壳中,电源电路底板内侧存在填充材料(图11)。

而新产品的树脂壳中只插入了电源电路底板。

图11:

东芝照明LED灯泡(原有产品)的下部为了使电源电路底板的热量高效传导至散热器,底板背面与散热器之间充满了填充材料。

(点击放大)

从散热器中拔出树脂壳可以看到,原有产品的树脂壳长度短于新产品(图12)。

而且,树脂壳的侧面还有新产品中没有的开放部位。

其目的是使壳中的填充材料与散热器相接触。

图12:

东芝照明LED灯泡(原有产品)的树脂壳与电源电路底板树脂壳上有开放部位,可供填充材料与散热器的内面接触。

(点击放大)

新产品为什么无需填充材料呢?

关于这一点,东芝照明的回答是:

①原有产品使用6芯片并联的LED封装,而新产品改为了3芯片串联;②电源电路的输出电流减小,发热量也随之降低;所以新产品无需再利用填充材料传导电源电路底板热量。

放大观察LED封装的确可以看到芯片数量上的差异。

节省填充材料注入工序,组装成本也可以相应降低。

东芝还表示,电源电路底板的变更也有助于降低成本。

新产品采用了酚醛纸底板,而原有产品采用的是环氧玻璃底板。

按照熟悉电子电路的技术人员的说法:

“底板的成本虽说与产量也有关系,但光是此项改变底板就可以从300~500日元降低到约50日元”。

实际取出底板查看,原有产品确实为环氧玻璃底板。

与新产品的酚醛纸底板相比,酚醛纸底板的布线仅为单面,而环氧玻璃底板为两面,因此,原有产品的底板较小。

也就是说,新产品为采用酚醛纸而扩大了底板面积,容纳底板的树脂壳也不得不增大。

这一设计变更需要修改散热器模具,这是成本增加的因素。

但东芝表示:

“通过变更设计,散热器使用的材料量会略微减少。

综合来看,重新开模仍然能降低成本”。

图13:

斯坦利电气LED灯泡通过采用高散热性的陶瓷,散热器(外壳)可以缩小,除上方外,还可以照亮周围。

(点击放大)

图14:

斯坦利电气LED灯泡的截面想像图由于LED基片与散热器的接触部分无法充分传导热量,因此内部填充了连接二者的填充材料。

(点击放大)

散热器使用陶瓷

斯坦利电气同样是新步入LED灯泡市场的公司之一。

在汽车照明领域业绩卓著的该公司计划从2009年9月开始量产LED灯泡*9。

因为拆解时该公司的量产尚未开始,所以拆解组未能对实物进行拆解,在此对采访中获悉的散热方式的改进加以介绍。

斯坦利电气的LED灯泡的最大特点在于散热器材料为陶瓷(图13)。

因为陶瓷向空气的导热率高于东芝照明和夏普采用的铝合金,因此散热器面积可以缩小。

不过,从成本来看,铝合金铸件的成本要低,许多厂商也因此放弃了陶瓷。

但斯坦利电气却发现了缩小散热器后带来的巨大好处:

可以实现全方位发光。

现在,采用铝合金制散热器的LED灯泡必须把LED设置在接近顶端的位置。

因此,光线很难在金属盖附近沿横向发散。

无法像白炽灯泡一样应用于金属盖横向附近有反射板的照明器具、以及灯泡设置位置偏低且需要全方位发光的落地灯。

而采用陶瓷散热器后,LED的设置位置可以靠近金属盖,从而满足上述用途的需求,替换白炽灯泡的难度也随之降低。

斯坦利电气的铝合金制LED基片向散热器导热的方式也进行了改进(图14)。

LED基片由陶瓷散热器内侧的凸缘顶端支撑。

由于其接触面积较小,因此依靠接触无法获得充分的热量传导。

而且,陶瓷表面向空气的导热率虽高,但陶瓷内部的导热率偏低,这也会影响导热效果。

为此,该公司向散热器内部填充了高导热率的硅类填充材料,使LED基片的背面也与填充材料实现了接触。

这一改进打通了LED基片经由填充材料向陶瓷散热器高效传导热量的途径。

为了使填充材料与LED底板的背面紧密接触,组装方法也相应进行了改进。

由于生产准备过程花费了大量时间,斯坦利电气未能如期投产。

成本虽然在决定投产时已经达到了最佳平衡点,但要实现低价LED灯泡的成本还是花费了时间。

(未完待续,《日经制造》拆解组)

更多请看明日刊出的(五):

提高LED封装的散热性

变更散热方式实现低成本

正如文章开头介绍的那样,在夏普发表的刺激下,东芝照明通过变更原有产品的设计实现了低价格化。

原有产品2009年8月已经可以购买到,为了确认设计上的变更内容,拆解组对原有产品也进行了拆解*8。

外观差异仅在于散热器上方(与球形灯罩之间)的银色装饰环(图10)。

因为银色装饰环对提高散热性、提高发光效率没有任何帮助,所以新产品省略了该环。

虽然散热器的模具需要随之修改,但考虑到几十万的产量,省略装饰环更有益于降低成本。

图10:

东芝照明LED灯泡的比较新产品与原有产品相比,除外观上的涂装颜色从白色变为银色外,还省略了与散热无关的装饰环。

(点击放大)

摘下球形灯罩看不出原有产品与新产品的差异。

但去除金属盖后,差异则一目了然:

原有产品在树脂壳中,电源电路底板内侧存在填充材料(图11)。

而新产品的树脂壳中只插入了电源电路底板。

图11:

东芝照明LED灯泡(原有产品)的下部为了使电源电路底板的热量高效传导至散热器,底板背面与散热器之间充满了填充材料。

(点击放大)

从散热器中拔出树脂壳可以看到,原有产品的树脂壳长度短于新产品(图12)。

而且,树脂壳的侧面还有新产品中没有的开放部位。

其目的是使壳中的填充材料与散热器相接触。

图12:

东芝照明LED灯泡(原有产品)的树脂壳与电源电路底板树脂壳上有开放部位,可供填充材料与散热器的内面接触。

(点击放大)

新产品为什么无需填充材料呢?

关于这一点,东芝照明的回答是:

①原有产品使用6芯片并联的LED封装,而新产品改为了3芯片串联;②电源电路的输出电流减小,发热量也随之降低;所以新产品无需再利用填充材料传导电源电路底板热量。

放大观察LED封装的确可以看到芯片数量上的差异。

节省填充材料注入工序,组装成本也可以相应降低。

东芝还表示,电源电路底板的变更也有助于降低成本。

新产品采用了酚醛纸底板,而原有产品采用的是环氧玻璃底板。

按照熟悉电子电路的技术人员的说法:

“底板的成本虽说与产量也有关系,但光是此项改变底板就可以从300~500日元降低到约50日元”。

实际取出底板查看,原有产品确实为环氧玻璃底板。

与新产品的酚醛纸底板相比,酚醛纸底板的布线仅为单面,而环氧玻璃底板为两面,因此,原有产品的底板较小。

也就是说,新产品为采用酚醛纸而扩大了底板面积,容纳底板的树脂壳也不得不增大。

这一设计变更需要修改散热器模具,这是成本增加的因素。

但东芝表示:

“通过变更设计,散热器使用的材料量会略微减少。

综合来看,重新开模仍然能降低成本”。

图13:

斯坦利电气LED灯泡通过采用高散热性的陶瓷,散热器(外壳)可以缩小,除上方外,还可以照亮周围。

(点击放大)

图14:

斯坦利电气LED灯泡的截面想像图由于LED基片与散热器的接触部分无法充分传导热量,因此内部填充了连接二者的填充材料。

(点击放大)

散热器使用陶瓷

斯坦利电气同样是新步入LED灯泡市场的公司之一。

在汽车照明领域业绩卓著的该公司计划从2009年9月开始量产LED灯泡*9。

因为拆解时该公司的量产尚未开始,所以拆解组未能对实物进行拆解,在此对采访中获悉的散热方式的改进加以介绍。

斯坦利电气的LED灯泡的最大特点在于散热器材料为陶瓷(图13)。

因为陶瓷向空气的导热率高于东芝照明和夏普采用的铝合金,因此散热器面积可以缩小。

不过,从成本来看,铝合金铸件的成本要低,许多厂商也因此放弃了陶瓷。

但斯坦利电气却发现了缩小散热器后带来的巨大好处:

可以实现全方位发光。

现在,采用铝合金制散热器的LED灯泡必须把LED设置在接近顶端的位置。

因此,光线很难在金属盖附近沿横向发散。

无法像白炽灯泡一样应用于金属盖横向附近有反射板的照明器具、以及灯泡设置位置偏低且需要全方位发光的落地灯。

而采用陶瓷散热器后,LED的设置位置可以靠近金属盖,从而满足上述用途的需求,替换白炽灯泡的难度也随之降低。

斯坦利电气的铝合金制LED基片向散热器导热的方式也进行了改进(图14)。

LED基片由陶瓷散热器内侧的凸缘顶端支撑。

由于其接触面积较小,因此依靠接触无法获得充分的热量传导。

而且,陶瓷表面向空气的导热率虽高,但陶瓷内部的导热率偏低,这也会影响导热效果。

为此,该公司向散热器内部填充了高导热率的硅类填充材料,使LED基片的背面也与填充材料实现了接触。

这一改进打通了LED基片经由填充材料向陶瓷散热器高效传导热量的途径。

为了使填充材料与LED底板的背面紧密接触,组装方法也相应进行了改进。

由于生产准备过程花费了大量时间,斯坦利电气未能如期投产。

成本虽然在决定投产时已经达到了最佳平衡点,但要实现低价LED灯泡的成本还是花费了时间。

(未完待续,《日经制造》拆解组)

提高LED封装的散热性

上面介绍的3家公司都为提高LED基片向散热器导热的效率而对LED的散热方式进行了改进。

其共同点在于基片采用了铝合金板与布线图案之间夹有绝缘层的金属底板。

为有利于LED芯片向底板安装部位导热而采取的措施没有太大差异。

今后,为了实现亮度相当于100W白炽灯泡的LED灯泡,还需要与此不同的提高散热的对策。

新型LED封装就是对策之一。

日本钨(NipponTungsten)开发出了由镀银的铜引线框架与陶瓷外壳组合而成的LED封装(图15)。

该封装将作为未安装LED芯片的芯片底板供应厂商。

图15:

日本钨提供的LED封装铜板镀银的引线框架固定在价格较低的陶瓷外壳上。

热量主要通过引线框架向散热器传导。

(点击放大)

过去曾经有过采用高导热性氮化铝材料作为LED封装外壳的产品。

LED的热量可以借助外壳传导至封装底板。

虽然该外壳能够凭借导热性和耐热性优于树脂外壳的特点实现高功率LED封装,但成本昂贵。

与之相比,日本钨的芯片封装底板采用铜引线框架作为导热路径,而非LED封装外壳。

外壳采用了导热性差,但耐热性优秀的廉价陶瓷。

从而使成本降低到了原有陶瓷LED封装的一半。

这种封装的结构虽然非常简单,但铜的熔点低,难以与陶瓷组合。

为此,该公司自行开发出了能够以低于铜熔点的温度烧制、与铜结合性强的陶瓷。

通过改进烧制时的温度控制和固定方法,成功开发出了电极(引线框架顶端之间)间隔小于70μm的高精度芯片底板(图16)。

现已开始样品供应。

图16:

日本钨的LED封装试制品与导热分析的结果该公司开发出了能够以低于铜熔点的温度烧制,且与铜接合能力较高的陶瓷。

试制品可以安装10个LED芯片,导热性能良好,LED芯片与引线框架的温度差约为2℃。

在导热分析中,越接近红色表示温度越高。

(点击放大)

电气化学工业的“电气化AGSP底板”也是提高LED封装散热性的手段之一。

该公司利用大和工业(总部:

长野县冈谷市)开发的技术,制造出了任意形状的铜柱贯穿于任意位置的底板。

如果把该底板作为LED封装外壳的一部分使用,就可以借助铜柱与LED芯片的接触,向散热器传导热量。

虽然在成本方面仍有需要解决的课题,但新型封装的采用在今后完全有望扩大。

(全文完,《日经制造》拆解组)

【拆解】从内部构造看松下LED灯泡的与众不同之处

2009/09/1600:

00

打印E-mail

图1:

松下发布的灯口为E17型的灯泡式LED灯。

中央部分的黄色四角形物体是白色LED封装。

(点击放大)

图2:

灯泡式LED灯的截面结构。

在底部形成白色和黄色双重结构的物体是白色LED封装。

(点击放大)

灯泡式LED灯作为白炽灯和灯泡式荧光灯的替代品备受关注。

2009年9月10日松下宣布将上市LED灯产品(参阅本站报道)。

至此,日本国内的主要照明厂商全部聚齐。

在灯泡式LED灯市场上,厂商间的激烈竞争由此开始。

自从夏普2009年6月宣布向市场投放价格近原来一半的灯泡式LED灯以来,已经推出LED灯泡的东芝照明随即降低了产品价格,与夏普形成了对抗之势,紧接着8月NEC照明发布产品(9月24日上市),9月三菱电机欧司朗发布产品(9月21日上市)以及此次松下发布产品(10月21日上市)。

形成群雄割据的局面后,对各公司来说“实现产品差异化的关键是什么”这一问题就变得越来越重要。

在上述厂商中,最后涉足LED灯泡市场的松下提出的实现差异化的要点是“业界第一的节能水平”(该公司)。

综合效率(包括光源和电源电路在内的整个灯泡的发光效率)方面,松下的输入功率为4W的产品(亮度相当于40W的白炽灯)高达85.0lm/W,输入功率为6.9W的产品(亮度相当于60W的白炽灯)高达82.6lm/W。

而夏普的灯泡式LED灯的综合效率为74.7lm/W(亮度相当于60W的白炽灯)。

松下表示,为了获得较高的综合效率,采取了提高封装和灯泡之间的紧密性、降低热阻等措施,使发光时的白色LED封装温度不易上升。

另外,白色LED封装还采用了考虑到散热的设计。

LED一般为元件温度越高发光效率(光源)越低,因此散热性的高低是决定性能的重要条件。

仔细观察白色LED封装就会发现,与在灯泡式LED灯方面先行一步的东芝照明和夏普的产品相比,松下的封装方法和形状与之大不相同。

配备的白色LED封装只有1个

夏普和东芝照明在灯泡中封装了4~6个约5mm见方的白色LED模块。

而松下在每个灯泡中只配备了1个白色