计算机过程控制实验报告单容水箱液位数学模型的测定实验.docx

《计算机过程控制实验报告单容水箱液位数学模型的测定实验.docx》由会员分享,可在线阅读,更多相关《计算机过程控制实验报告单容水箱液位数学模型的测定实验.docx(40页珍藏版)》请在冰豆网上搜索。

计算机过程控制实验报告单容水箱液位数学模型的测定实验

实验1单容水箱液位数学模型的测定实验

1、试验方案:

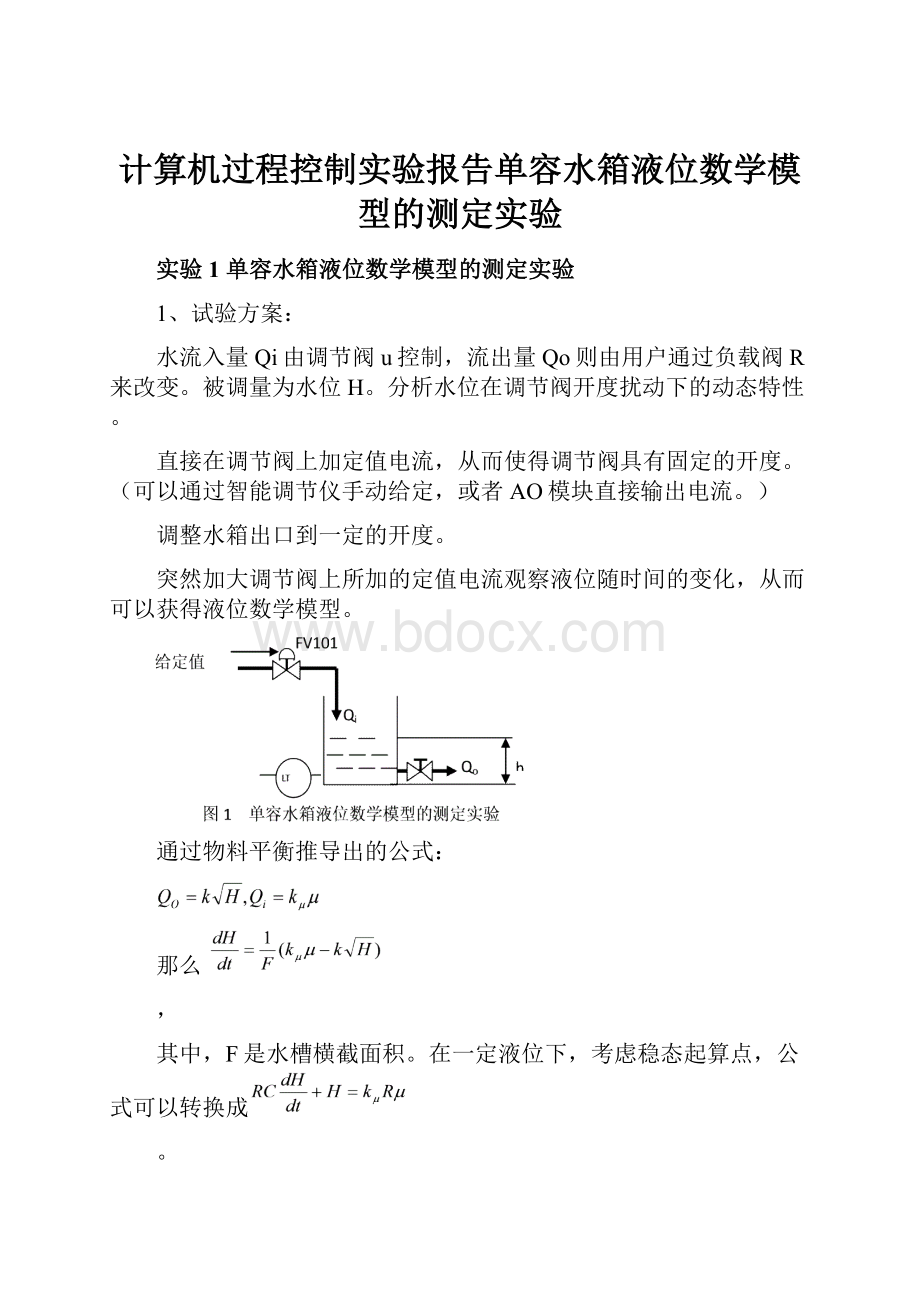

水流入量Qi由调节阀u控制,流出量Qo则由用户通过负载阀R来改变。

被调量为水位H。

分析水位在调节阀开度扰动下的动态特性。

直接在调节阀上加定值电流,从而使得调节阀具有固定的开度。

(可以通过智能调节仪手动给定,或者AO模块直接输出电流。

)

调整水箱出口到一定的开度。

突然加大调节阀上所加的定值电流观察液位随时间的变化,从而可以获得液位数学模型。

通过物料平衡推导出的公式:

那么

,

其中,F是水槽横截面积。

在一定液位下,考虑稳态起算点,公式可以转换成

。

公式等价于一个RC电路的响应函数,C=F就是水容,

就是水阻。

如果通过对纯延迟惯性系统进行分析,则单容水箱液位数学模型可以使用以下S函数表示:

。

相关理论计算可以参考清华大学出版社1993年出版的《过程控制》,金以慧编著。

测量或控制量

测量或控制量标号

使用PID端口

使用ADAM端口

下水箱液位

LT103

AI0

AI0

调节阀

FV101

AO0

AO0

2、实验步骤:

1)在现场系统A3000-FS上,将手动调节阀JV201、JV206完全打开,使下水箱闸板具有一定开度,其余阀门关闭。

2)在控制系统A3000-CS上,将下水箱液位(LT103)连到内给定调节仪输入端,调节仪输出端连到电动调节阀(FV101)控制信号端。

3)打开A3000-CS电源,调节阀通电。

打开A3000-FS电源。

4)在A3000-FS上,启动右边水泵(即P102),给下水箱(V104)注水。

5)调节内给定调节仪设定值,从而改变输出到调节阀(FV101)的电流,然后调节JV303开度,使得在低水位时达到平衡。

6)改变设定值,记录水位随时间的曲线。

3、参考结果

单容水箱水位阶跃响应曲线,如图2所示:

图2单容水箱液位飞升特性

此时液位测量高度184.5mm,实际高度184mm-35mm=149mm。

实际开口面积5.5x49.5=272.25mm²。

此时负载阀开度系数:

。

水槽横截面积:

0.206m²。

那么得到非线性微分方程为(标准量纲):

。

进行线性简化,可以认为它是一阶惯性环节加纯延迟的系统

Sp=12

实验总结:

通过本次实验,我们知道了水流量Qi与调节阀u,流出量Qo与负载阀与被调量水位H之间的关系,即水位在调节阀开度扰动下的动态特性。

物料平衡推导出的公式等价于一个RC电路的响应函数,液位的动态特性与负载阀的开度系数密切相关。

得到的微分方程可认为是一个一阶惯性环节加纯延迟系统。

通过组态软件我们可以用不同的P,I,D调节对液位进行调节,并且能够通过组态软件上的实时液位变化曲线来更直观的了解液位的动态特性。

对实验有更深刻的印象。

实验2双容水箱液位数学模型的测定实验

1、试验方案:

水流入量Qi由调节阀u控制,流出量Qo则由用户通过负载阀R来改变。

被调量为下水箱水位H。

分析水位在调节阀开度扰动下的动态特性。

直接在调节阀上加定值电流,从而使得调节阀具有固定的开度。

(可以通过智能调节仪手动给定,或者AO模块直接输出电流。

)

调整水箱出口到一定的开度。

突然加大调节阀上所加的定值电流观察液位随时间的变化,从而可以获得液位数学模型。

逻辑结构如图1所示。

通过物料平衡推导出的公式:

,

其中R1、R2为线性化水阻。

。

那么:

。

测量或控制量

测量或控制量标号

使用PID端口

使用ADAM端口

下水箱液位

LT103

AI0

AI0

调节阀

FV101

AO0

AO0

2、实验步骤:

1)在A3000-FS上,将手动调节阀JV205、JV201完全打开,并使阀中水箱、下水箱闸板具有一定开度,其余阀门关闭。

2)在A3000-CS上,将下水箱液位(LT103)连到内给定调节仪输入端,调节仪输出端连到电动调节阀(FV101)控制信号端。

3)打开A3000电源,调节阀(FV101)通电。

4)在A3000-FS上,启动右边水泵,给中水箱V103注水。

(下水箱V104由中水箱V103注水。

)

5)调节内给定调节仪设定值,从而调节输出到FV101的电流,然后调节下水箱闸板开度,使得在低水位达到平衡。

6)改变设定值,记录水位随时间的曲线。

3、参考结果

双容水箱水位阶跃响应曲线,如图2所示:

图2双容水箱液位飞升特性

平衡时液位测量高度215mm,实际高度215mm-35mm=180mm。

对比单容实验,双容系统上升时间长,明显慢多了。

但是在上升末端,还是具有近似于指数上升的特点。

明显有一个拐点。

(1)p调节

P=500,I=10000,D=0L

P=1000i=10000d=0

实验总结:

通过本次实验,我们了解了双容水箱液位的动态特性。

通过液位的数学模型,我们有了更直观形象的对控制过程的理解。

同时还用物理学上电阻的特性,演变出线性水阻来更形象的理解控制过程。

实验的操作过程中,开启和关闭阀门要设定好。

通过改变设定值得到不同的阶跃响应曲线。

从曲线我们看出双容系统比起单容系统上升比较缓慢但是在上升末端,还是具有近似于指数上升的特点。

明显有一个拐点。

实验3三容水箱液位数学模型的测定实验

由于三容水箱液位数学模型具有更高阶导数,比较复杂,所以本实验为复杂控制系统以及高级算法研究提供了条件。

1、试验方案:

水流入量Qi由调节阀u控制,流出量Qo则由用户通过负载阀R来改变。

被调量为水位H。

分析水位在调节阀开度扰动下的动态特性。

直接在调节阀上加定值电流,从而使得调节阀具有固定的开度。

(可以通过智能调节仪手动给定,或者AO模块直接输出电流。

)

调整水箱出口到一定的开度。

突然加大调节阀上所加的定值电流观察液位随时间的变化,从而可以获得液位数学模型。

逻辑结构如图1所示。

通过物料平衡推导出的公式:

综合可以得到一个复杂的三阶微分方程。

2、实验步骤:

1)在A3000-FS上,将手动调节阀JV204、JV201完全打开,并调节上水箱、中水箱和下水箱闸板具有一定开度,其余阀门关闭。

2)在A3000-CS上,将下水箱液位(LT103)连到内给定调节仪输入端,调节仪输出端连到电动调节阀(FV101)控制信号端。

3)打开A3000电源,调节阀FV101通电。

4)在A3000-FS上,启动右边水泵,给上水箱V102注水;水箱V103、V104则分别由上、中水箱注水。

5)调节内给定调节仪设定值,从而改变输出到FV101的电流,然后调节下水箱闸板开度使得在低水位段达到平衡。

6)改变设定值,记录水位随时间的曲线。

测量或控制量

测量或控制量标号

使用PID端口

使用ADAM端口

下水箱液位

LT103

AI0

AI0

调节阀

FV101

AO0

AO0

3、参考结果

三容水箱水位阶跃响应曲线,如图2所示:

图2三容水箱液位飞升特性

单P调节

单I调节水位一直增加

单D调节

PI调节,I值过大引起较大波动

PID调节三容水箱应该使I很小,不然会引起较大的波动

实验总结:

通过本次实验,我们通过组态软件进行组态进行三容水箱液位控制。

了解了三容水箱液位的动态特性。

其中水流入量Qi由调节阀u控制,流出量Qo则由用户通过负载阀R来改变。

被调量为下水位H。

利用PID控制的特性来对实验进行控制观察实验结果。

对比单容水箱的实验截图可以看出三容水箱少了较大的偶然性波动,上升和下降都是叫缓和的。

于是我们知道不同容箱数的液位控制有不同的动态特性。

在实验的过程中我发现有许多不理解的地方,使我认识到我对课本上的知识有很多不懂,没有把理论上的知识学透彻,书上的知识是做实验的前提。

理论结合实际,才能把实验做好,每次不断的总结才能有不断的提升。

实验4单容水箱液位控制实验

单容水箱液位定值(随动)控制实验,定性分析P,PI、PD控制器特性。

控制逻辑如图1所示:

测量或控制量

测量或控制量标号

使用PID端口

使用ADAM端口

下水箱液位

LT103

AI0

AI0

调节阀

FV101

AO0

AO0

1、实验方案

水流入量Qi由调节阀u控制,流出量Qo则由用户通过负载阀R来改变。

被调量为水位H。

使用P,PI,PID控制,看控制效果,进行比较。

2、控制策略

使用PI、PD、PID调节。

3、实验步骤

1)使用组态软件进行组态。

数值定义为0~100。

实时曲线时间定义为5~10min。

2)在A3000-FS上,打开手阀JV206、JV201,调节下水箱闸板具有一定开度,其余阀门关闭。

3)连线:

下水箱液位连接到内给定调节仪输入。

内给定调节仪的输出连接到调节阀的控制端。

4)打开A3000电源,打开电动调节阀开关。

5)在A3000-FS上,启动右边水泵(P102),给下水箱V104注水。

6)LT103→控制器→FV101单回路定值以及数学模型的实验。

7)按所学理论操作调节器,分别进行P、PI、PID设定。

简单设定规则:

首先把P设定到30,I关闭(调节仪I>3600关闭),D关闭(调节仪D=0关闭)等水位低于40%,然后打开水泵,开始控制。

设定值60%。

一般P越大,则残差越大。

可以减少P,直到出现振荡。

则不出现振荡前的那个最小值就是P。

PI控制首先确认上次的P,我们可以不改变这个P值,也可以增加10%。

然后把I设定为1800。

关闭水泵,等水位低于40%,然后打开水泵,开始控制。

设定值60%。

观察控制曲线的趋势,如果出现恢复非常慢,则可以减少I,直到恢复比较快,而没有出现振荡,超调也不是非常大。

最后逐步增加D,使得控制更快速,一般控制系统有PI控制就可以了。

4、参考结果

单容水箱液位控制实验

下闸板顶到铁槽顶距离(开度):

卡尺直接量7mm,使用纸板对齐画线测量6.5mm。

比例控制器控制曲线如图所示。

多个P值的控制曲线绘制在同一个图2上:

图2比例控制器控制曲线

从图可见P=16时,有振荡趋势,P=24比较好。

残差大约是8%。

PI控制器控制曲线如图3所示。

选择P=24,然后把I从1800逐步减少。

图3PI控制器控制曲线

如图所示,在这里I的大小对控制速度影响已经不大。

从I=5时出现振荡,并且难以稳定了。

I的选择很大,8-100都具有比较好的控制特性,这里从临界条件,选择I=8到20之间。

PID控制器控制曲线如图4所示:

图4PID控制器控制曲线

P=24,I=20,D=2或4都具有比较好的效果。

从控制量来看,P=24,I=8,D=2比较好。

ADAM4000模块控制的结果如图5所示。

图5

从图可见,P=4,I=8000,D=2000控制效果是最好的。

(1)P调节

P=50I=10000D=0SP=10

P=16I=10000D=0SP=12

P=24I=10000D=0SP=10

(2)I调节

P=0,I=100,D=0SP=12

I=30D=0P=0

(3)微分调节

P=0I=10000D=100

实验总结:

本次实验通过对单容水箱液位控制,了解了水流入量Qi由调节阀u控制,流出量Qo则由用户通过负载阀R来改变。

被调量为水位H。

使用了P,PI,PID控制,看控制效果,进行比较。

通过本次实验,我们知道了水流量Qi与调节阀u,流出量Qo与负载阀与被调量水位H之间的关系,即水位在调节阀开度扰动下的动态特性。

物料平衡推导出的公式等价于一个RC电路的响应函数,液位的动态特性与负载阀的开度系数密切相关。

得到的微分方程可认为是一个一阶惯性环节加纯延迟系统。

通过组态软件我们可以用不同的P,I,D调节对液位进行调节,并且能够通过组态软件上的实时液位变化曲线来更直观的了解液位的动态特性。

实验5双容水箱液位控制实验

单容双容水箱液位定值(随动)控制实验全部测量点,算法组态一样,不同的是设定值和结果。

测量或控制量

测量或控制量标号

使用PID端口

使用ADAM端口

下水箱液位

LT103

AI0

AI0

调节阀

FV101

AO0

AO0

1、实验方案

水流入量Qi由调节阀u控制,流出量Qo则由用户通过负载阀R来改变。

被调量为下水位H。

使用PID控制,看控制效果。

2、控制策略

使用PID调节。

3、实验步骤

1)使用组态软件进行组态。

注意实时曲线时间要设定大些,例如15分钟。

因为多容积导致的延迟比较大。

2)在A3000-FS上,打开手阀JV205、JV201,调节中水箱、下水箱闸板具有一定开度,其余阀门关闭。

3)连线:

下水箱液位连接到内给定调节仪输入。

内给定调节仪的输出连接到调节阀的控制端。

4)打开A3000电源。

5)在A3000-FS上,启动右边水泵(P102),给中水箱V103注水。

6)LT104→控制器→FV101单回路定值以及数学模型的实验。

7)按所学理论操作调节器,进行PID设定。

首先还是使用P比例调节,单容实验的P值可以参考。

然后再加I值。

参见实验10。

4、参考结果

双容水箱液位控制实验

下闸板顶到铁槽顶距离(开度):

卡尺直接量7mm,使用纸板对齐画线测量6.5mm.。

中闸板顶到铁槽顶距离(开度):

卡尺直接量11mm,使用纸板对齐画线测量10mm。

从定性分析,中间水箱的出水口应该比下面的大些,否则可能很难控制。

PI控制器控制曲线如图1所示:

图1PI控制器控制曲线

PID控制的曲线具有两个波,然后逐步趋于稳定。

由于系统延迟很大,这个稳定时

间非常长。

比较好的效果是P=24,I=200,D=2。

如图2所示:

图2PID控制曲线

从图可见,增加微分项之后,系统在有10%的扰动下,很快就进入稳定状态。

ADAM模块曲线图:

SP=25,P=2,I=200000,D=0

双容水箱单P调节

单I调节不能使双容水箱达到平衡

单D调节有一定的偏差

PI调节

PID调节

实验总结:

通过本次实验,我们了解了双容水箱液位的动态特性。

通过液位的数学模型,我们有了更直观形象的对控制过程的理解。

同时还用物理学上电阻的特性,演变出线性水阻来更形象的理解控制过程。

实验的操作过程中,开启和关闭阀门要设定好。

通过改变设定值得到不同的阶跃响应曲线。

从曲线我们看出双容系统比起单容系统上升比较缓慢但是在上升末端,还是具有近似于指数上升的特点。

理论联系实际,把书本上的理论知识学号,联系实际运用到试验中来,在对实验的过程有指导作用的同时,加深了对理论知识的理解。

实验6三容水箱液位控制实验

与双容水箱液位定值(随动)控制实验全部测量点,算法组态一样,不同的是设定值和结果。

测量或控制量

测量或控制量标号

使用PID端口

使用ADAM端口

下水箱液位

LT103

AI0

AI0

调节阀

FV101

AO0

AO0

1、实验方案

水流入量Qi由调节阀u控制,流出量Qo则由用户通过负载阀R来改变。

被调量为下水位H。

使用PID控制,看控制效果。

2、控制策略

使用PID调节。

3、实验步骤

1)使用组态软件进行组态。

注意实时曲线时间要设定大些,例如15分钟。

因为多容积导致的延迟比较大。

2)在A3000-FS上,打开手动调节阀JV204、JV201,调节上、中、下水箱闸板具有一定开度,其余阀门关闭。

3)连线:

下水箱液位连接到内给定调节仪输入。

内给定调节仪的输出连接到调节阀的控制端。

4)打开A3000电源。

打开电动调节阀开关。

5)在A3000-FS上,启动右边水泵(P102),给上水箱V102注水,同时中水箱V103、下水箱V104分别由上、中水箱注水。

6)LT103→控制器→FV101单回路定值以及数学模型的实验。

7)按所学理论操作调节器,进行PID设定。

首先还是使用P比例调节,单容实验的P值可以参考。

然后再加I值。

参见实验10。

4、参考结果

三容水箱液位控制实验

下闸板顶到铁槽顶距离(开度):

卡尺直接量7mm,使用纸板对齐画线测量6.5mm。

中闸板顶到铁槽顶距离(开度):

卡尺直接量11mm,使用纸板对齐画线测量11mm。

上闸板顶到铁槽顶距离(开度):

卡尺直接量11mm,使用纸板对齐画线测量12mm。

ADAM4000开始,P=2,I=1000秒,D=2秒,PID控制曲线如图1所示。

图1三容控制曲线图

从图上可见,该系统的稳定时间非常长,大约1小时。

P=10

实验总结:

通过本次实验,我们通过组态软件进行组态进行三容水箱液位控制。

了解了三容水箱液位的动态特性。

其中水流入量Qi由调节阀u控制,流出量Qo则由用户通过负载阀R来改变。

被调量为下水位H。

利用PID控制的特性来对实验进行控制观察实验结果。

对比单容水箱的实验截图可以看出三容水箱少了较大的偶然性波动,上升和下降都是叫缓和的。

于是我们知道不同容箱数的液位控制有不同的动态特性。

属于一个较复杂的控制系统,不过通过实验我们更加清楚地明白了这个系统的操作与原理。

这次实验同上次相比熟悉了很多操作,虽然比上次的复杂,但是学习到了很多,较好的实践了老师课堂上讲的理论,使理论实践化,在理论指导实际操作的同时又加深了对理论知识的理解,可谓一举两得。

但试验中对一些操作的不熟悉,导致了时间用的多,但是坚信,越来越多的练习,才会有越来越熟练的操作。

孰能生巧。

实验7串级控制实验

串级试验包括液位串级控制和换热器串级控制实验。

这里介绍液位串级。

液位比温度实验好做得多。

串级控制系统框图如图2所示。

各个回路独立调整结束,使得主调节器输出与副调节器给定值相差不是太远。

我们利用前面的实验中的PID数据。

而副控制器只进行P调节。

副回路对V103液位进行控制,这个反应比较快,副回路的控制目的是很快把流量控制回给定值。

可以通过另一个动力支路加入部分液位干扰。

主回路对V104液位进行控制,由于控制经过了V103,时间延迟比较大。

可以在V104中加入主回路干扰,要平衡这个干扰,则需要经过流量调整,通过V103来平衡这个变化。

测量或控制量

测量或控制量标号

使用PID端口

使用ADAM端口

LT102

TT104

AI1

AI1

LT103

FT102

AI0

AI0

调节阀

FV101

AO0

AO0

1、实验方案

被调量为调节阀开度,控制目标是水箱V104液位。

首先实现副回路的控制,主要目的获得P参数,通过测量液位,控制调节阀,使得V104保持到给定值。

如果已经进行了V103的单容定值实验,则该步可以不做。

然后实现主回路的控制,通过测量V104液位,然后控制调节阀,从而也使得V104液位尽量保持到给定值。

然后进行两个控制回路的连接,把主回路的输出连接到副回路的给定值。

从而形成串级控制。

注意尽量无扰切换。

2、控制策略

使用两个PID调节。

副回路调节器只比例控制。

3、实验步骤:

1)在A3000-FS上,打开手动调节阀JV201、JV205,调节中水箱、下水箱闸板具有一定开度,其余阀门关闭。

2)按照列表进行连线。

或者按如下操作:

在A3000-CS上,将中水箱液位(LT102)连到内给定调节仪输入端,输出端连接到电动调节阀(FV101)输入端。

3)在A3000-FS上,启动右边水泵(P102),给中水箱V103注水。

4)首先进行副回路比例调节,获得P值。

5)切换至单主回路控制状态:

断开中水箱液位与内给定调节仪的连线,将下水箱液位连到内给定调节仪输入端。

调整主控制回路(调节P、I值即可),对主控制器或调节器进行工作量设定。

6)关闭阀门JV205,当中水箱液位降低2cm高度,打开阀门,观察控制曲线。

7)切换到串级控制状态(此时最好无扰动):

将中水箱液位连到外给定调节仪输入端,内给定调节仪输出端连接到外给定调节仪的外给定端子,外给定调节仪的输出连接到调节阀。

重复第6步。

改变给定值,记录控制曲线。

4、参考结果

副回路P参数设置:

ADAM4000模块P=4

主回路PID参数设置:

P=3.5,I=100s。

单主回路加扰动后控制曲线如图3所示。

图3单主回路加扰动后控制曲线

系统平衡所需要的时间10分钟。

串级控制曲线如图4所示。

图4串级控制曲线

系统平衡所需要的时间不超过3分钟。

可见串级控制对于副回路内的扰动,可以快速平衡。

实验8比值控制系统实验

电磁流量计流量与涡轮流量计比值控制实验,可以与“随动系统”和“串级系统”进行比较。

测量与控制端连接表

测量或控制量

测量或控制量标号

使用PID端口

使用ADAM端口

电磁流量计

FT102

AI0

AI0

涡轮流量计

FT101

AI1

AI1

调节阀

FV101

AO0

AO0

如果进行常规PID仪表实验,比值器通过内给定智能PID调节器实现。

把微分,积分调节取消。

就是一个比值器。

注意调节器比例带是P调节中的比例系数求反。

AI0为第一个内给定调节仪输入。

显示范围可以是4-20mA,则给定值4mA;也可以是(工程量)0-1.2,也可以是0-100百分比,那个给定值就是0。

在第一个调节仪作为比值器使用之前,请切换到手动,设置输出为4mA,然后切换到自动状态。

如果把P简单看成比例,那么可以控制两个流量的百分比相等。

(注意水泵提供的流量占电磁流量计最大的50%,所以电磁流量计不能超过该数值。

如果要准确到流量成比例,只需要在原来的P值修正两个流量计的最大值之比就行。

例如:

涡轮流量计百分比:

电磁流量计百分比=1:

P,那么实际流量比就是1.2:

3P。

外给定的调节仪输入为FT101,给定值为第一个调节仪(作为比值器)的输出。

输出控制电动调节阀。

1、实验方案

被调量为调节阀开度,控制目标是水流量,通过两个流量不同比例下的比较,然后输出控制值到调节阀。

实行PID控制,看控制效果,进行比较。

2、控制策略

使用PID调节。

3、实验步骤:

1)在A3000-FS上,打开手动调节阀JV104、JV103、JV201、JV206及电磁阀XV101(直接加24V到控制端),其余阀门关闭。

2)打开A3000电源。

3)在A3000-FS上,启动左边水泵(P101),右边水泵(P102)。

(也可以启动变频器控制)。

4)在A3000-FS上,通过调节变频器或调节手阀JV103开度,从而设定涡轮流量计(FT101)的流量固定,例如0.5m³/h。

5)按照测量与控制端连接表连线:

在A3000-CS上,将电磁流量计(FT102)的输出连接到AI0,输出端AO0连接到电动调节阀(FV101);涡轮流量计(FT101)的4~20mA输出信号连接到AI1。

6)对控制器或调节器进行设定。

7)改变比值器的比例值(如果是调节仪就是比例度P)给定值,记录控制曲线。

4、参考结果

常规智能仪表控制P=30、I=100S、D=2S控制曲线如图2所示。

图2比值控制实