单渡线道岔施工技术交底.docx

《单渡线道岔施工技术交底.docx》由会员分享,可在线阅读,更多相关《单渡线道岔施工技术交底.docx(9页珍藏版)》请在冰豆网上搜索。

单渡线道岔施工技术交底

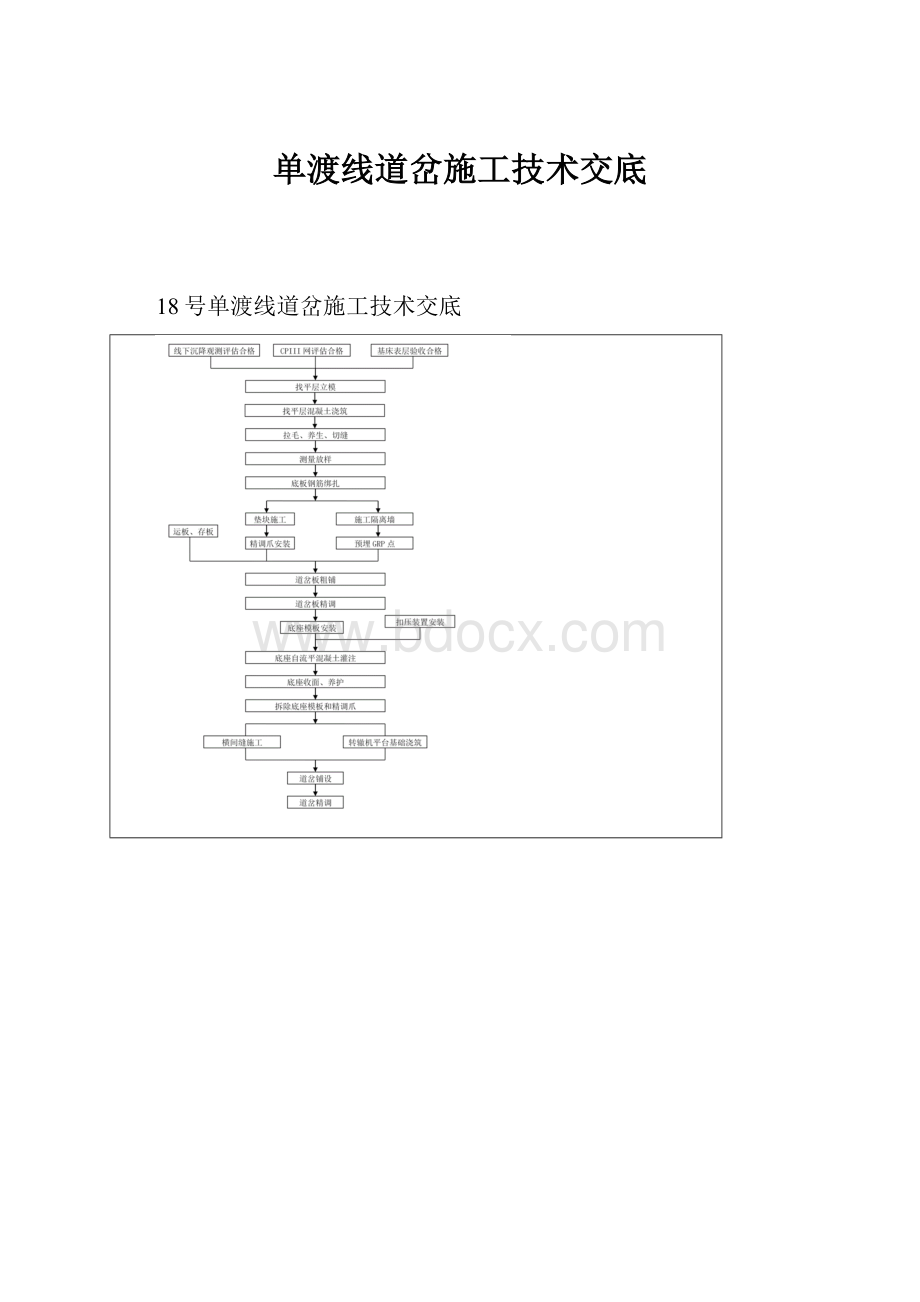

18号单渡线道岔施工技术交底

一、施工工艺流程

二、施工要求

2.1、施工准备

(1)技术准备

施工前项目部组织对全体技术人员、现场管理人员及劳务队伍对道岔板垫层施工、底座钢筋绑扎、道岔板粗铺、道岔板精调、道岔板压紧、自流平混凝土灌注等工序的培训,掌握技术标准,确保施工正常进行。

(2)施工测量

由项目部测量部全权负责18号单渡线道岔施工的放样及道岔板精调作业。

2.2、线外试验段

由项目部试验室和技术部共同完成。

三、垫层施工

3.1模板

(1)模板及支架的材料质量、结构应符合施工工艺设计要求。

检验方法:

观察、测量。

(2)模板安装必须稳固牢靠,接缝严密。

混凝土浇筑前,模板内应清理干净,不得有积水、杂物。

检验方法:

观察。

(3)混凝土垫层模板安装允许误差应符合下表的规定。

混凝土垫层模板安装允许误差

序号

项目

允许误差(mm)

检测方法

1

纵向位置

±5

全站仪测量,尺量

2

中线位置

±5

3

纵向前后长度

±10

尺量2处

4

横向宽度

±5

每5m尺量

5

模板高程

±5

每5m水准仪测量

检验方法:

不同宽度每段检查三处(两端及中部)。

(4)拆模时混凝土表层与环境之间的温差不应大于20℃。

检验方法:

测温。

3.2混凝土

(1)垫层采用C25素混凝土浇筑,厚度由测量确定,横向宽度较相应的底座宽40cm(两侧各20cm),宽出部分向轨道外侧设置2%的横向排水坡,变坡点较底座板内移5cm,两侧排水坡混凝土施工时人工收面。

(2)混凝土垫层外形尺寸偏差应符合下表的规定。

混凝土垫层尺寸允许偏差

序号

项目

允许偏差(mm)

检验方法

1

纵向位置

±10

全站仪测量和尺量

2

中线位置

10

3

纵向长度

±20

尺量

4

横向宽度

±20

5

厚度

±10%设计值

尺量

6

顶面高程

±10

每5m用水准仪测量左中右三个点

7

表面平整度

15/4m

用4m直尺量

8

两侧横向排水坡

±0.5%

用直尺配合坡度尺量

检验方法:

对纵向位置、中线位置及纵向长度全部检查,其它项目施工单位每5m测一个断面。

(3)垫层混凝土应密实、表面平整,不得有疏松和缺棱掉角等缺陷。

检验方法:

观察。

(4)垫层混凝土表面应按设计要求拉毛,拉毛纹路应均匀、清晰、整齐。

拉毛深度在1.0~2mm。

检验方法:

观察、尺量。

(5)混凝土垫层应在终凝后进行横向切缝,分段长度2-5m,与道岔板板缝错开,缝深不小于垫层厚度的1/3。

检验方法:

尺量。

(6)注意:

施工前应对基床表层进行清洁,洒水湿润,并至少保湿2小时。

四、底座钢筋绑扎

钢筋安装及钢筋保护层厚度允许偏差和检验方法,应符合下表的规定。

钢筋安装及保护层厚度允许偏差和检验方法

序号

项目

允许偏差(mm)

检验方法

1

横向钢筋间距

±20

尺量

2

纵向连接钢筋间距

±20

尺量,抽查10%

3

钢筋保护层

厚度c

C≥35mm

±5

尺量,两端、中间

各2处。

25mm<c<35mm

-2,+5

C≤25mm

-1,+3

在绑扎钢筋前采用CPⅢ点放出底座板的边线及每块道岔板垫块控制点,并用墨线弹出,根据放样点弹出钢筋位置线,用钢尺拉出每根钢筋位置,并用记号笔标出,钢筋间距以图纸为准,所有钢筋连接均采用绝缘卡。

钢筋在同一截面上钢筋接头数量不得超过50%。

转辙机预埋钢筋伸入底座板内长度为98cm,预埋钢筋与底座板钢筋进行绝缘处理。

底座钢筋伸入两端过渡板位置各4m长,与过渡板钢筋交接处全部绝缘卡绝缘处理。

绝缘电阻不得小于2MΩ。

五、现浇混凝土垫块

(1)依据放样的位置进行精调垫块模具的安装,采用与底座板同标号C40混凝土浇筑,连接处应拉毛处理。

隔离墙施工及道岔板缝中间扣压装置螺杆安装

(2)隔离墙高度在道岔板底面以下0.5-1cm处,在道岔板板缝处底座板钢筋上支撑加固。

根据找平层标高确定模板实际高度。

模板采用竹胶板,用手锯将纵向钢筋位置的木材锯成齿状,并堵严模板缝隙,防止跑模和漏浆。

隔离模板安装的同时将中间扣压装置螺杆安装完成。

外形尺寸允许偏差:

纵向宽度-20~0mm,表面高程±5mm。

(3)钢筋安装完成并绝缘检测合格,灌注隔离墙C40混凝土,进行振捣后上表面抹平、拉毛,灌注后及时洒水、覆盖养护2天,隔离墙混凝土达到拆模强度后人工拆除模板,并将隔离墙两侧凿毛,用设备将找平层上杂物清理干净。

六、道岔板粗铺放样及测设GRP网

由项目部测量部负责完成。

七、道岔板运输、安装及粗铺

由项目部负责完成。

八、道岔板精调

道岔板铺设定位精调后允许偏差

序号

项目

允许偏差

1

横向

±0.3mm

2

纵向

±0.3mm

3

高程

±0.3mm

4

道岔板中部高程

±0.5mm

精调由项目部测量部负责完成。

九、道岔板的扣压装置、模板安装

(1)模板安装

模板安装前采用高压水枪将底座板钢筋及垫层表面冲洗干净。

模板采用定型槽钢模板,板缝间封边模板高度高于道岔板顶面5cm,接缝及底缝严密不漏浆,GRP测钉处采用φ8cm的PVC管进行保护。

根据事先测放出的底座板边缘线,安装模板。

模板接缝严密,接缝采用双面胶布粘贴,确保不漏浆。

模板下边缘内侧要紧贴底座墨线,内侧平面要垂直,模板底面与找平层间缝隙用砂浆找平。

模板与混凝土的接触面必须清理干净并刷脱模剂,脱模剂涂刷均匀。

(2)扣压装置

模板安装完成后,安装板间及侧边扣压装置,扣压装置采用槽钢焊制,用螺杆锚固,防止在灌注底座板自流平混凝土时道岔板上浮。

板间扣压装置植筋位置应在道岔板板缝中心,纵向误差±20mm、横向应在道岔板中线处但不能影响精调时全站仪的架设位置,板间扣压装置应在隔离墙浇筑混凝土前完成。

为了确保自流平混凝土浇注过程中道岔板不发生移位,在道岔板两侧设置4个扣压装置,侧向扣压装置距精调爪垫块边为0.2m。

扣压力由锚杆和角钢共同作用来实现,锚杆的植筋深度应>15cm,其抗拔力≥30kN。

十、道岔板精调验收

精调完成后,对道岔板精调结果进行数据分析,做出复测分析评估报告,分析数据合格后并经监理工程师确认后即可进行底座自流平混凝土的灌注。

十一、道岔板自流平混凝土灌注及养护

自密实混凝土灌注施工控制流程图

底座厚度18cm,横向宽度较相应的道岔板宽约500mm(两侧各约250mm),宽出部分向轨道外侧设置2%的横向排水坡。

底座侧面(沿道岔方向)同混凝土垫块外侧面平齐。

底座混凝土强度C40,采用自流平混凝土现浇。

利用高压喷枪清除道岔板下的杂物和湿润,润湿时间不得小于2小时。

自流平混凝土采用溜槽和漏斗配合灌注方式,漏斗放在模板与电缆槽之间,保证漏斗口卸料高度在50cm~100cm。

灌注必须一次性完成,严禁二次灌注作业,每块板的灌注时间控制在10分钟之内。

待混凝土灌注超过道岔板下沿大于1.5cm时,停止灌注,在混凝土初凝前,按照设计高度将多余混凝土舀出,并将混凝土表面抹平收光,按照设计要求做出排水坡。

并在排气孔中插入S形铁钩,确保灌注层和后浇混凝土更好地连接。

混凝土初凝后,采用人工洒水养护,洒水必须保证模板、混凝土面、板面及板缝湿润,降低混凝土水化热对混凝土的影响,预防混凝土开裂,每一个小时洒水一次。

十二、拆除底座模板、精调装置及扣压装置

当混凝土强度>10MPa时拆除精调爪、扣压装置及模板,并用土工布覆盖、洒水养护7d。

拆除过程中应注意对精调爪及扣压装置的保护,拆模时严禁用撬棍撬模板,以免损坏混凝土表面,模板拆除后及时打磨并涂刷脱模剂保养。

十三、转辙机基础及板缝施工

底座板拆模后即可施工转辙机基础,转辙机钢筋已预留,钢筋网绑扎完毕后,采用钢筋支架作为保护层,上下层钢筋网及钢筋支架间采用绝缘卡进行绝缘处理,转辙机模板采用竹胶板,模板安装完成后,浇筑C40混凝土并振捣密实,混凝土顶面与道岔板抹平收光,覆盖洒水养生7天。

底座板混凝土达到70%强度后开始浇筑道岔板板缝,板缝钢筋采用植筋胶植入,板缝位置采用1.5mm厚┌型铁皮做预裂缝,混凝土采用C55混凝土浇筑,混凝土浇筑后要振捣密实,板缝混凝土与道岔板边缘连接处做成沥青伸缩缝,缝宽8mm,深度20mm。

十四、精调复测

混凝土达到设计强度以后(铺设道岔前),采用天拓S8精调仪器再次对道岔板进行复测(相对于重新精调一遍),复测精度相对基准点的精度控制在高程±0.3mm,横向0.3mm,纵向0.3mm。

注:

以上交底事项各施工队要严格执行,若有与设计不相符时,以设计为准。

施工中如果发现问题要及时与现场技术负责人联系,以便于及时解决。