安全风险分级评估表.doc

《安全风险分级评估表.doc》由会员分享,可在线阅读,更多相关《安全风险分级评估表.doc(12页珍藏版)》请在冰豆网上搜索。

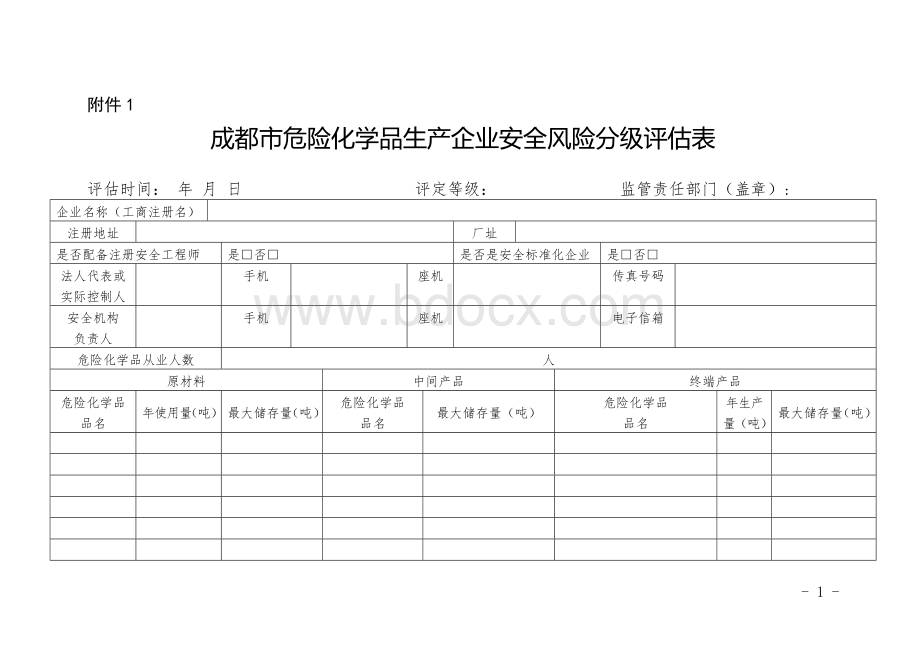

附件1

成都市危险化学品生产企业安全风险分级评估表

评估时间:

年月日评定等级:

监管责任部门(盖章):

企业名称(工商注册名)

注册地址

厂址

是否配备注册安全工程师

是□否□

是否是安全标准化企业

是□否□

法人代表或实际控制人

手机

座机

传真号码

安全机构

负责人

手机

座机

电子信箱

危险化学品从业人数

人

原材料

中间产品

终端产品

危险化学品品名

年使用量(吨)

最大储存量(吨)

危险化学品

品名

最大储存量(吨)

危险化学品

品名

年生产量(吨)

最大储存量(吨)

1、企业固有风险

序号

项目(类别)

评估内容

自评

得分

评估得分

备注

1.1

重大危险源

一级危险化学品重大危险源,每涉及一处加50分;二级危险化学品重大危险源,每涉及一处加45分;三级危险化学品重大危险源,每涉及一处加40分;四级危险化学品重大危险源,每涉及一处加35分。

1.2

物质危险性

及毒害性

涉及甲类危险化学品,每种加5分;涉及乙类危险化学品,每种加4分;涉及丙类危险化学品,每种加3分。

其中,涉及剧毒化学品的,每种另加2分。

1.3

平面布置

危险化学品生产区、储存区总平面布置是否发生改变。

是□否□

1.4

厂房、作业场所火灾危险性

火灾危险性等级为甲类/乙类/丙类的场所,每处加10/8/6分。

2、设备、设施条件

2.1

装置可靠性

每套工艺装置或每个生产单元投入运行时间每增加一年加1分,有多套工艺装置或生产单元的,累计加分。

2.2

危险化工

工艺种类

涉及光气及光气化、电解、氯化、硝化、合成氨、裂解(裂化)、氟化、磺化、加氢、重氮化、氧化、过氧化、胺基化、聚合、烷基化、新型煤化工、电石生产、偶氮化等18种危险工艺,每涉及一项加10分。

2.3.1

装置完好性

装置完好性

年度内非计划停车一次加5分,二次加10分,三次及以上加20分。

2.3.2

控制系统是否设置不间断电源(UPS)。

是□否□

2.3.3

消防水泵是否设置双动力电源供电。

是□否□

2.3.4

易燃易爆区域电气或爆炸危险环境电气设施是否符合GB50058的要求。

是□否□

2.3.5

存在硫化氢、一氧化碳、氯气、氨气等易燃易爆、有毒有害气体的区域,是否配备防护器材、安全设施设备。

防护器材包括:

便携式浓度检测设备、空气呼吸器、化学防护服、堵漏器材等;安全设施设备包括:

泄漏报警、通风、降温等设施设备。

是□否□

2.3.6

在用的安全设施是否按要求投入运行。

是□否□

2.3.7

是否采用万向管道系统充装液氯、液氨、液态烃等危险化学品。

是□否□

2.3.8

液化气体球罐进出物料管道是否设置自动和手动遥控的紧急切断设施。

是□否□

2.4.1

工艺安全性

属于危险化工工艺范围的,其工艺控制参数(如温度、压力、液位等)未实现连续测量信号并接入自动控制系统的,每个参数加3分。

2.4.2

危险化学品储罐按照规定设置温度、液位、压力测量仪表和连锁,未达到以下要求之一的,每处加5分:

(1)常压和低压储罐应设置液位计、温度计和高液位报警器;大于或等于1万m3的储罐应设高高液位报警器并与进料管道控制阀联锁;

(2)压力储罐应设置液位计、温度计、压力表、低液位报警器、高液位报警器和高高液位自动联锁切断进料装置;

(3)气柜应设上、下限位报警装置,并宜设进出管道自动联锁切断装置;

(4)液化烃的储罐,应设液位计、温度计、压力表、低液位报警器,以及高液位报警和高高液位自动联锁切断进料措施。

全冷冻式液化烃储罐还应设真空泄放设施和高、低温度检测,并应与自动控制系统相联;

(5)容量大于100m3的储罐应设液位测量远传仪表,应在自动控制系统中设高、低液位报警。

(6)容量大于或等于5万m3的外浮顶储罐和内浮顶储罐应设低低液位报警和连锁。

2.5

物料排放

安全性

涉及液态烃、环氧乙烷、液氨、液氯、硫化氢等物料的安全阀及其他泄放设施直排大气的,每处加5分。

附件2

成都市危险化学品经营(带储存)企业安全风险分级评估表

评估时间:

年月日评定等级:

监管责任部门(盖章):

企业名称(工商注册名)

注册地址

厂址

是否配备注册安全工程师

是□否□

是否是安全标准化企业

是□否□

法人代表或实际控制人

手机

座机

传真号码

安全机构负责人

手机

座机

电子信箱

危险化学品从业人数

人

危险化学品品名

最大储存量(吨)

危险化学品品名

最大储存量(吨)

1、企业固有风险

序号

项目(类别)

评估内容

自评

得分

评估得分

备注

1.1

重大危险源

一级危险化学品重大危险源,每涉及一处加50分;二级危险化学品重大危险源,每涉及一处加45分;三级危险化学品重大危险源,每涉及一处加40分;四级危险化学品重大危险源,每涉及一处加35分。

1.2

物质危险性

及毒害性

涉及甲类危险化学品,每种加5分;涉及乙类危险化学品,每种加4分;涉及丙类危险化学品,每种加3分。

其中,涉及剧毒化学品的,每种另加2分。

1.3

平面布置

危险化学品生产区、储存区总平面布置是否发生改变。

是□否□

1.4

厂房、作业场所火灾危险性

火灾危险性等级为甲类/乙类/丙类的场所,每处加10/8/6分。

2、设备、设施条件

2.1

装置可靠性

每个生产单元投入运行时间每增加一年加1分,有多个生产单元的,累计加分。

2.2.1

装置完好性

控制系统是否设置不间断电源(UPS)。

是□否□

2.2.2

消防水泵是否设置双动力电源供电。

是□否□

2.2.3

易燃易爆区域电气或爆炸危险环境电气设施是否符合GB50058的要求。

是□否□

2.2.4

存在硫化氢、一氧化碳、氯气、氨气等易燃易爆、有毒有害气体的区域,是否配备防护器材、安全设施设备。

防护器材包括:

便携式浓度检测设备、空气呼吸器、化学防护服、堵漏器材等;安全设施设备包括:

泄漏报警、通风、降温等设施设备。

是□否□

2.2.5

在用的安全设施是否按要求投入运行。

是□否□

2.2.6

是否采用万向管道系统充装液氯、液氨、液态烃等危险化学品。

是□否□

2.2.7

液化气体球罐进出物料管道是否设置自动和手动遥控的紧急切断设施。

是□否□

2.3.1

工艺安全性

工艺控制参数(如温度、压力、液位等)未实现连续测量信号并接入自动控制系统的,每个参数加3分。

2.3.2

危险化学品储罐按照规定设置温度、液位、压力测量仪表和连锁,未达到以下要求之一的,每处加5分:

(1)常压和低压储罐应设置液位计、温度计和高液位报警器;大于或等于1万m3的储罐应设高高液位报警器并与进料管道控制阀联锁;

(2)压力储罐应设置液位计、温度计、压力表、低液位报警器、高液位报警器和高高液位自动联锁切断进料装置;

(3)气柜应设上、下限位报警装置,并宜设进出管道自动联锁切断装置;

(4)液化烃的储罐,应设液位计、温度计、压力表、低液位报警器,以及高液位报警和高高液位自动联锁切断进料措施。

全冷冻式液化烃储罐还应设真空泄放设施和高、低温度检测,并应与自动控制系统相联;

(5)容量大于100m3的储罐应设液位测量远传仪表,应在自动控制系统中设高、低液位报警。

(6)容量大于或等于5万m3的外浮顶储罐和内浮顶储罐应设低低液位报警和连锁。

2.4

物料排放

安全性

涉及液态烃、环氧乙烷、液氨、液氯、硫化氢等物料的安全阀及其他泄放设施直排大气的,每处加5分。

附件3

成都市危险化学品使用企业安全风险分级评估表

评估时间:

年月日评定等级:

监管责任部门或单位(盖章):

企业名称(工商注册名)

注册地址

厂址

是否配备注册安全工程师

是□否□

是否是安全标准化企业

是□否□

法人代表或实际控制人

手机

座机

传真号码

安全机构

负责人

手机

座机

电子信箱

危险化学品从业人数

人

原材料

中间产品

终端产品

危险化学品品名

年使用量(吨)

最大储存量(吨)

危险化学品

品名

最大储存量(吨)

危险化学品

品名

年生产量(吨)

最大储存量(吨)

1、企业固有风险

序号

项目(类别)

评估内容

自评

得分

评估得分

备注

1.1

重大危险源

一级危险化学品重大危险源,每涉及一处加50分;二级危险化学品重大危险源,每涉及一处加45分;三级危险化学品重大危险源,每涉及一处加40分;四级危险化学品重大危险源,每涉及一处加35分。

1.2

物质危险性

及毒害性

涉及甲类危险化学品,每种加5分;涉及乙类危险化学品,每种加4分;涉及丙类危险化学品,每种加3分。

其中,涉及剧毒化学品的,每种另加2分。

1.3

平面布置

危险化学品生产区、储存区总平面布置是否发生改变。

是□否□

1.4

厂房、作业场所火灾危险性

火灾危险性等级为甲类/乙类/丙类的场所,每处加10/8/6分。

2、设备、设施条件

2.1

装置可靠性

每套工艺装置或每个生产单元投入运行时间每增加一年加1分,有多套工艺装置或生产单元的,累计加分。

2.2

危险化工

工艺种类

涉及光气及光气化、电解、氯化、硝化、合成氨、裂解(裂化)、氟化、磺化、加氢、重氮化、氧化、过氧化、胺基化、聚合、烷基化、新型煤化工、电石生产、偶氮化等18种危险工艺,每涉及一项加10分。

2.3.1

装置完好性

装置完好性

年度内非计划停车一次加5分,二次每次加10分,三次及以上加20分。

2.3.2

控制系统是否设置不间断电源(UPS)。

是□否□

2.3.3

消防水泵是否设置双动力电源供电。

是□否□

2.3.4

易燃易爆区域电气或爆炸危险环境电气设施是否符合GB50058的要求。

是□否□

2.3.5

存在硫化氢、一氧化碳、氯气、氨气等易燃易爆、有毒有害气体的区域,是否配备防护器材、安全设施设备。

防护器材包括:

便携式浓度检测设备