年产120万吨球团装置配套烟气脱硫技术改造工程环评报告.docx

《年产120万吨球团装置配套烟气脱硫技术改造工程环评报告.docx》由会员分享,可在线阅读,更多相关《年产120万吨球团装置配套烟气脱硫技术改造工程环评报告.docx(96页珍藏版)》请在冰豆网上搜索。

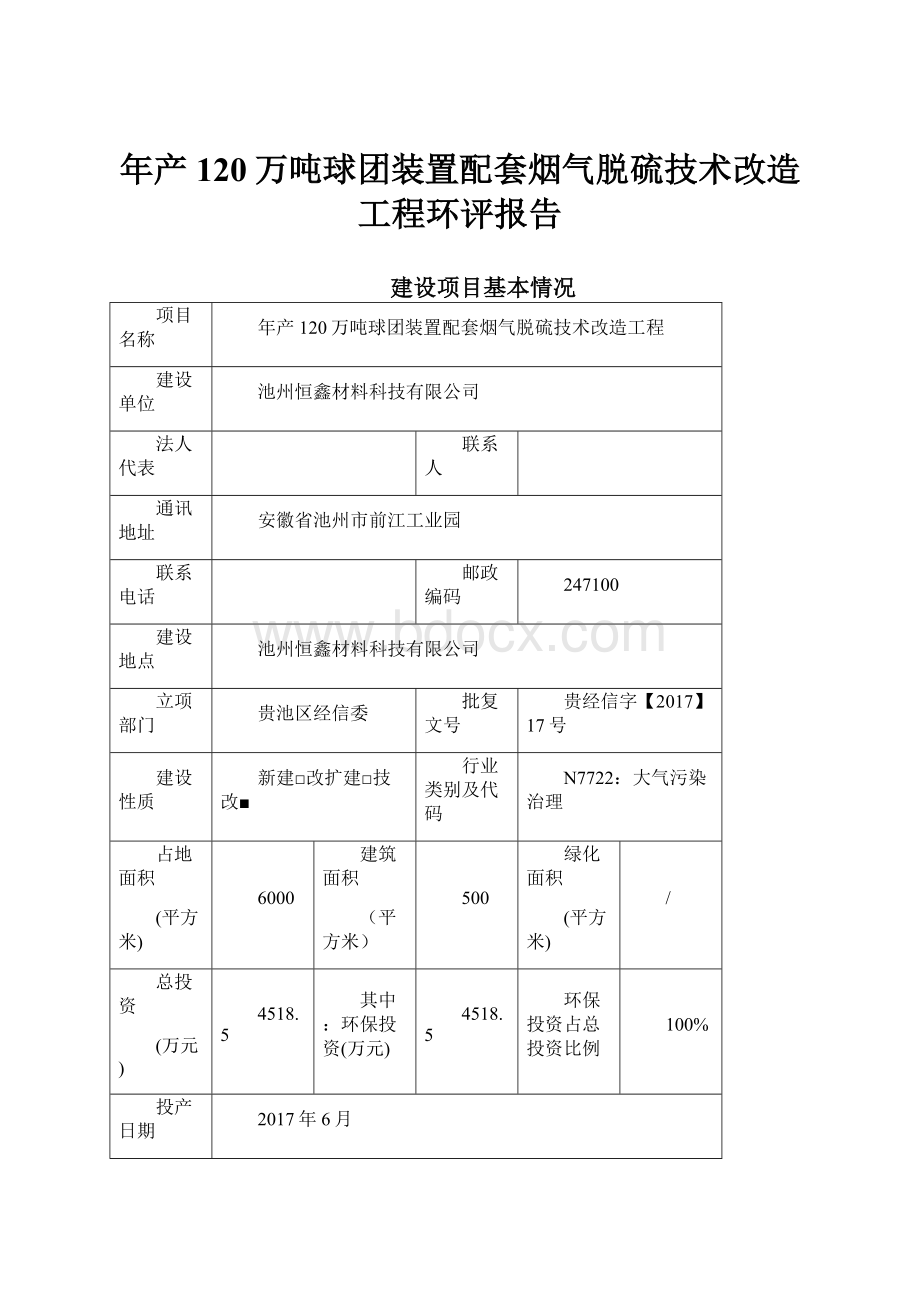

年产120万吨球团装置配套烟气脱硫技术改造工程环评报告

建设项目基本情况

项目名称

年产120万吨球团装置配套烟气脱硫技术改造工程

建设单位

池州恒鑫材料科技有限公司

法人代表

联系人

通讯地址

安徽省池州市前江工业园

联系电话

邮政编码

247100

建设地点

池州恒鑫材料科技有限公司

立项部门

贵池区经信委

批复文号

贵经信字【2017】17号

建设性质

新建□改扩建□技改■

行业类别及代码

N7722:

大气污染治理

占地面积

(平方米)

6000

建筑面积

(平方米)

500

绿化面积

(平方米)

/

总投资

(万元)

4518.5

其中:

环保投资(万元)

4518.5

环保投资占总投资比例

100%

投产日期

2017年6月

一、项目由来

池州恒鑫材料科技有限公司原为池州铜化润丰材料科技有限公司,因公司发展需

要,于2016年6月30日正式变更为池州恒鑫材料科技有限公司。

池州恒鑫材料科技有限公司安徽池州铜润科技循环经济园项目于2011年在池州市贵池区发展和改革委员会立项备案([2011]52号),主要建设内容为:

新建年产120万吨硫酸渣球团生产线,年产80万吨铁矿石磨选生产线,配套生产车间、仓库及生活附属用房计33000平方米。

其中年产120万吨球团在生产过程中产生大量的SO2等酸性气体,为使球团厂区的SO2排放满足国家环保排放要求,球团厂烟气脱硫处理装置已经建有氨法脱硫工艺,虽能达标排放,但运营成本大,设备设施易腐蚀,且烟气拖尾较大,有气溶胶逃逸现象,给周边居民造成烟气景观影响。

本着社会责任感和企业自身发展,池州恒鑫材料科技有限公司计划拟对现有脱硫装置进行改造,在球团厂预留脱硫用地内建设石灰-石膏湿法脱硫项目,该项目已经于2017年2月在池州市贵池区经信委备案。

2017年2月该公司委托我单位承担该项目的环境影响评价工作,接受委托后,我单位及时组织技术人员进行了现场踏勘和资料收集工作,同时根据项目的工程特征和项目区的环境状况,对工程环境影响因素进行了识别和筛选。

在此基础上,依据国家环境保护部《建设项目环境影响评价分类管理目录》和《环境影响评价技术导则》,编制了该项目的《环境影响报告表》。

二、现有工程概况

1、现有工程建设规模及内容

原项目为池州铜化润丰材料科技有限公司安徽池州铜润科技循环经济园铁矿石磨选及硫酸渣综合利用工程项目,主要建设内容为年产120万吨硫酸渣球团生产线,年产80万吨铁矿石磨选生产线,配套生产车间、仓库及生活附属用房计33000平方米。

现有回转窑烟气处理系统为使用168㎡静电除尘后使用氨-亚硫酸铵法脱硫,脱硫效率在95%以上,烟气经过脱硫除尘后经过80米高排气筒外排。

现有工程基本组成情况见表1。

表1现有项目建设内容一览表

工程名称

单项工程名称

工程内容

工程规模(备注)

主体工程

球磨过滤室

新建两条进口铁矿石的选矿生产线,产品为70万的铁精矿,主要设备溢流型球磨耗机,湿式球磨

年选铁矿石94万t

高压辊磨配料室

用于原矿的配料,主要设备高压辊磨机1台

能力200t/h

强力混合室

用于原料的完全混合,主要设备强力混合机1台

/

造球室

用于生球的制造,主要设备圆盘造球机6台

/

链篦机室—回转窑—环冷机室

新建一条年产120万球团生产线,使用煤气和天然气作为热源

年产球团量为120万t,煤气量为7446.6万Nm3/a,天然气用量为1440.0×104Nm3/a

成品筛分室

用于筛除>50mm和<5mm不合格成品球

/

煤气发生站

4台两段式煤气发生炉,3用1备,年用煤量为23640t/a

制备煤气量为8274万Nm3/a

辅助工程

机修车间

用于机械设备的维修

建筑面积48×15m2

综合楼

综合楼为3层

建筑面积2000m2

浴室

用作值班人员的洗浴场所

建筑面积1000m2

职工食堂

提供全厂265人就餐

建筑面积800m2

贮运工程

原料仓库

用于硫酸渣、自产铁精矿及无烟煤的堆存,硫酸渣贮存量约25000t,堆存时间约15d;自产铁精矿贮存量约9000t,堆存时间约15d;无烟煤贮存量约3200t,堆存时间约30d

/

成品中间仓

用于成品球团的临时堆存,存量约2200t

容积为150m3

成品堆场

用于成品球团的临时堆存,堆场最大储量为110000t,存储时间30d

占地面积200×25m2

厂外运输

委托社会车辆进行铁矿石的运输

主要为铁矿石的运输,运输量为1461960t/a,运出量为412295.9t/a

厂区运输

主要使用皮带机和前装机配合进行物料的运输

/

公用工程

供电

由园区电网供应

本项目用电量5131.7万kWh/a,供电房面积30×30m2

供水

由园区自来水网供应

本项目用水量为202851m3/a

选矿循环水池

收集选矿过程中的废水并进行回用

容积为150×50×8m3

回转窑循环水泵站

用于设备冷却水的回用

12×27×8m3

环保工程

废气

处理

配料、混合、环冷Ⅳ段及卸料粉尘

使用115m2静电除尘后,最终通过一根60m排气筒外排

烟气量为433500m3/h

转筒干燥机废气

布袋除尘后通过一根20m排气筒外排

烟气量为120000m3/h

鼓风干燥废气

使用70m2静电除尘后,最终通过一根50m排气筒外排

烟气量为260000m3/h

回转窑烟气

使用168m2静电除尘后使用氨-亚硫酸铵法脱硫,最终通过一根80m排气筒外排

烟气量为330000m3/h

化验室粉碎粉尘

采用布袋除尘器后,通过一根15m的排气筒外排

烟气量为4000m3/h

废水处理

有动力一体化(地埋式)生化处理工艺

处理能力20m3/d

固废处理

本项目设置尾矿堆场以及一般固废临时储存场所、焦油收集池,确保各固体废物得到合理处置

尾矿堆场面积为52×24m2,焦油收集池容积为100m3,一般固废堆场占地面积为200m2

噪声

本项目在风机上安装消声器,在高噪设备底部安装防振措施,尽量将高噪音设备置于车间内

/

绿化

厂区绿化面积23400m2

2、现有项目平面布置

现有项目用地分为生产区、机修及生活办公区两部分;生产区紧靠长江布置,地块呈矩形,东西宽约360m,南北长约400m,占地约137100m2;机修及生活办公区布置在场地的东北角,地块呈三角形,东西宽约200m,南北长约210m,占地约29600m2。

生产区共设有东北角和东南角两个出入口,紧靠东北角出入口处布置有汽车计量衡;机修及生活办公区设有北向一个出入口。

生产区主要由粉矿堆场、球磨过滤室、尾矿堆场、原料仓库、精矿干燥室、精矿缓冲仓、高压辊磨配料室、强力混合室、造球室(含变电所)、链篦机室-回转窑-冷却机室、成品筛分室、成品仓、成品堆场、煤气发生炉、主电除尘器、环境电除尘器、尾矿浓缩池、浊循环水泵站、综合水泵站、压缩空气站、脱硫设施、35/10kV变电站、配电设施、转运站及运输通廊等生产车间及辅助设施组成。

3、现有项目主要生产设备

表2球团生产过程主要工艺设备清单一览表

序号

设备名称

单位

数量

型号及主要性能参数

1

圆盘给料机

台

8

Ø2.5m

2

干燥机

台

1

Ø2.4×18m

3

高压辊磨机

台

1

能力:

200t/h

4

强力混合机

台

1

R24

5

圆盘造球机

台

6

Ø6m

6

摆式布料器

台

1

B=1000mm

7

大球筛分机

台

1

27-D132×4300mm

8

宽皮带布料机

台

1

B=4300mm

9

辊式布料机

台

1

47-D132mm×4300

10

链篦机

台

1

4.0×40m有效面积:

160m2

11

回转窑

台

1

φ5.0×33m

12

环冷机

台

1

φ13.5×2.2m,有效面积:

75m2

13

环冷1#冷却风机

台

1

风量:

120000m3/h,全压:

4100Pa

14

环冷2#冷却风机

台

1

风量:

95000m3/h,全压:

4300Pa

15

环冷3#冷却风机

台

1

风量:

170000m3/h,全压:

4300Pa

16

PH多管除尘器

台

1

风量:

520000m3/h

17

PH风机

台

1

风量:

520000m3/h,全压:

5000Pa

18

主电除尘器

台

1

168m2,200℃

19

主抽风机

台

1

风量:

750000m3/h,全压:

9000Pa

20

UDD电除尘器

台

1

70m2,60℃

21

UDD抽风机

台

1

风量:

260000m3/h,全压:

2500Pa

表3现有烟气脱硫主要设备清单一览表

序号

名称

单位

数量

规格型号

一

氨水储存与输送系统

1

氨水罐

个

3

Φ10.6m×12m,有效容积:

1000m3

2

卸氨泵

台

1

离心式,Q=40m3/h,H=15m,7.5kW

3

氨水输送泵

台

2

离心式,Q=15m3/h,H=30m,5.5kW

二

吸收塔系统

1

预洗涤塔

台

1

Φ6.2m×12mQ235A+玻璃鳞片

2

预洗涤循环泵

台

2

离心式,Q=2500m3/h,H=17m,185kW

3

预洗涤喷淋层

套

1

Φ6.2m,FRP

4

吸收塔

台

1

Φ(9+6.2)m×30mQ235A+玻璃鳞片

5

喷淋层

层

4

Φ6.2m,FRP

6

喷嘴

只

96

1350L/min,SiC

7

除雾器

台

1

Φ6.2m,2级聚丙烯,平板式

8

侧进式搅拌机

台

3

侧进式防腐耐磨材料,30kW

9

浆液循环泵A

台

1

3100m3/h×17.7m防腐耐磨离心泵,300kW

10

浆液循环泵B

台

1

3100m3/h×19.3m防腐耐磨离心泵,330kW

11

浆液循环泵C

台

1

3100m3/h×20.9m防腐耐磨离心泵,360kW

12

浆液循环泵D

台

1

3100m3/h×22.5m防腐耐磨离心泵,400kW

13

亚硫酸铵排出泵

台

2

50m3/h防腐耐磨离心泵,37kW

三

工艺水系统

1

工艺水箱

台

1

有效容积V=30m³Φ3400×4000mm

2

工艺水泵

台

2

80m3/h×50.0m离心泵,22kW

四

压缩空气系统

1

仪用压缩空气贮罐

3

2m3

五

检修起吊装置

1

循环泵电动葫芦

1

5t,提升高度10m,7.5kW

4、现有项目主要原辅材料

表4现有项目主要原辅材料消耗及能源消耗一览表

类别

名称

消耗量

备注

年耗t/a

(含水量)

年耗t/a

(绝干量)

原辅

材料

自产铁精矿

138728

120000

购于铜陵

进口铁矿石

940000

800000

50%进口于秘鲁,50%进口于伊朗

硫酸渣

543805

445920

购于铜陵

膨润土

24000

24000

购于繁昌

能源动力消耗

用水量

202851m3/a

/

由前江水厂供给

用电量

5131.7万kWh/a

/

由前江工业园供电电网供给

无烟煤

23640t/a

/

山西阳城

天然气

1440×104Nm3

/

园区供气管网

5、劳动定员、年运行时间及工作制度

①劳动定员:

现有项目总定员265人,其中生产人员244人(其中选矿生产人员50人,脱硫生产人员13人,机修人员33人),技术、管理及营销人员21人。

具体人员安排见表5。

表5劳动定员一览表

序号

岗位

每日班次

每班定员

小计

1

技术、管理人员

1

10

10

2

营销人员

1

11

11

3

检验、化验人员

3

3

12

4

DCS

3

4

16

5

选矿厂

3

12

50

6

球团装置

3

28

112

7

脱硫装置

3

3

13

8

公用工程

3

2

8

9

机修人员

3

8

33

10

合计

265

②工作制度:

车间实行“四班三运转”工作制,每班工作8小时。

③年运行时间:

工厂全年工作时间为330天,年工作时长为7920h。

三、拟建工程概况

1、地理位置

本项目的建设地点是池州市贵池区前江工业园内;项目北侧为皖宝矿业与池州西恩新材料科技有限公司,东侧为宝赛湖,西侧为长江,南侧为前江工业园预留空地。

项目具体地理位置详见附图一。

2、拟建工程与现有工程依托关系

本次技术改造项目位于池州恒鑫材料科技有限公司厂区内,建设依托现有公用工程,改变现有生产工艺,将原回转窑烟气使用的氨-硫酸铵法工艺改为石灰-石膏法工艺,保留原有168㎡静电除尘,采用塔内强制氧化喷淋塔式石灰-石膏法脱硫工艺,能源消耗降低、不新增劳动人员。

3、建设规模及内容

回转窑烟气经原有168㎡静电除尘处理后引入烟气脱硫装置(FGD系统),整个FGD系统的压降由原主抽风机克服。

烟气通过抽风机后进入吸收塔反应区,烟气向上被均匀地分布在吸收塔横截面上。

从吸收塔内喷淋管组喷出的悬浮液滴向下降,烟气与石灰/石膏浆液滴逆流接触,发生传质和吸收反应,以脱除烟气中的SO2及HCl、HF等。

脱硫后的烟气经两层除雾器及一层湿电除尘器去除烟气中夹带的液滴、粉尘后,从顶部离开吸收塔,并经由烟囱排放。

本项目坐落于池州市贵池区前江工业园区,拟建项目工程建设的内容主要为在球团厂原有氨法脱硫北面新建一座脱硫岛,包括烟气吸收区、浆液制备区、石膏脱水区、石膏库、电气控制室,配套建设检修道路、地面硬化等,新建脱硫系统设计脱硫效率为95.5%。

主要建设内容为:

本项目具体建设内容详见表6。

表6主要工程建设内容一览表

类别

工程名称

工程内容

工程规模/设计能力

备注

主体工程

烟道系统

包括烟道挡板、烟道补偿器、除尘器入口烟道电动野风阀和烟囱。

介质为回转窑原烟气或脱硫后烟气。

烟气量为520000m³/h;原烟气烟道用碳钢制作,壁厚不小于6mm;其余的烟道以适当的涂层或相当的材料进行保护。

依托现有工程并扩建

石灰浆液制备系统

由石灰粉仓、仓顶除尘器、石灰浆液箱、石灰浆液泵等设备组成。

石灰粉仓有效容积为300m3,钢质;石灰浆液箱容积为60m³,碳钢。

新建

主电除尘器

设置主静电除尘器1台,用于回转窑烟气预除尘。

除尘后粉尘浓度≤50mg/m3,满足脱硫塔进口浓度要求。

依托现有

烟气吸收系统

本系统主要由吸收塔本体、除雾器、循环浆液泵、喷淋层及氧化风机等设施、设备组成。

脱硫塔直径9m,总高度为65m,吸收塔气速为3.17m/s,浆液池容积为540m³。

新建

石膏脱水系统

由石膏旋流器、真空皮带脱水机、石膏库以及废水旋流器等组成。

设置石膏旋流器一套,处理能力为42m³/h;设置真空带式脱水机一台,处理能力按石膏产量的150%选择;石膏库有效容积按石膏7天储量计。

新建

湿式电除尘系统

蜂窝管式湿法电除尘器1套,用于脱硫后烟气粉尘、雾滴处理。

处理烟气量52万m3/h,除尘后粉尘排放浓度≤50mg/m3。

新建

浆液排空系统

主要由吸收塔排出泵、事故浆液箱及相关泵、搅拌器等设备组成。

事故浆液箱的容积为592m³,满足吸收塔检修排空和其他浆液排空的要求。

新建

烟气在线监测系统CEMS

脱硫装置进口、出口各安装一套一体化集成CEMS系统。

与市环保局联网,符合相关环保标准要求。

新建

辅助

工程

电气室

由配电室、控制室、操作室、烟气分析室、仪表控制室组成。

电气室为混凝土框架结构,建筑面积为140㎡。

新建

保温系统

包括管道保温和设备保温系统。

减少热量散失

新建

压缩空气系统

供仓顶除尘喷吹、脱硫仪表用气及石灰上粉系统用气。

设置仪用压缩空气罐一台,体积为5m³,不锈钢。

新建

通讯工程

含电信系统、消防与火灾报警系统。

/

新建

公用

工程

供水系统

生产用水接自厂区内部生产工业水补水管网;室外消防水利用现有消防设施。

补充新水量252000m3/a。

依托

现有

排水系统

雨水及消防水排入厂区室外雨水管网

/

依托现有

供电系统

由厂区内部供电管网提供

用电量为1048万kWh/a。

依托

现有

储运

工程

运输

原料石灰采用密封罐车运输运送至厂区内;脱硫产物石膏采用汽车运出厂区。

/

/

环保

工程

废气治理

回转窑烟气依次通过主电除尘器预除尘,再经石灰-石膏湿法脱硫塔、湿式电除尘器处理后,净烟气通过65m高空排放;石灰粉料仓粉尘采用脉冲式布袋除尘器除尘后通过仓顶排放。

拟建环保设施

废水治理

本项目设备冷却水及密封水均循环使用,不外排;设备冲洗水全部回用于制浆用水,不外排;真空皮带机滤出液及石膏冲洗水均收集至滤液水箱,回用于石灰制浆用水;不外排;石膏旋流器溢流液一部分回用于吸收塔补充水,一部分经废水旋流器分离后暂存于废水收集箱,用作球团造球用水;在脱硫系统出现事故停机需要检修时,吸收塔内的吸收浆液由石膏排出泵排入事故浆液箱中,后作为吸收塔重新启动时的石膏晶种。

拟建环保设施

噪声处理

选用低噪声设备、采取设备减振、隔声、消声等措施

拟建环保设施

固废处理

石膏经石膏库暂存后,外售给建筑企业,作为建筑材料使用;布袋除尘器收集的石灰粉尘全部回用于制备脱硫浆液。

拟建环保设施

3、平面布置

总平面布置本着充分利用地形地质条件、因地制宜的思路,以工艺流程合理、布置紧凑、节约用地的原则进行方案优化。

具体布置如下:

脱硫岛布置于球团厂原有氨法脱硫北面,脱硫岛内部布置按照工艺流程分区布置,功能明确,布置紧凑:

烟气吸收区自南向北布置,位于拟建区域北部;浆液制备区位于吸收塔东北侧;石膏脱水区、石膏库等工艺楼位于脱硫塔西北侧;电气控制室位于吸收塔东北侧,事故浆液箱的北侧。

脱硫岛布置范围内进行硬化设计。

检修通道位于沿工艺楼西侧、南侧、东侧,并连通主干道,道宽6米。

(见附图2项目平面布置图)

4、原辅材料及能源消耗

项目主要原辅材料及能源消耗见表7。

表7项目主要原辅材料及能源消耗一览表

序号

类别

名称

单位

用量

来源/备注

1

原辅

材料

石灰粉

t/a

12360

外购,脱硫剂;CaO含量大于80%;由密闭罐车运至厂区内

2

能源

水

m3/a

252000

厂区内部生产工业水补水管网

电

万kWh/a

1048

厂区内部供电管网提供

空气

m³/min

2

/

5、主要生产设备

表8主要设备一览表

序号

项目名称

规格

单位

数量

备注

A

工艺系统

一

烟气系统

1

原烟道

Q235A

套

1

2

膨胀节

套

2

二

SO2吸收系统

1

吸收塔

1.1

吸收塔壳体+烟囱及平台扶梯

Φ=9/7m,H=65m;吸收塔+烟囱本体碳钢,衬玻璃鳞片

套

1

1.2

吸收塔入口段

碳钢加2mm1.4529合金内衬

套

1

1.3

液位以上,第一层喷淋层以下贴衬

2mm2205

套

1

1.4

气流分布板

2205

套

1

循环管道入口滤网

DN600

套

5

石膏排出泵入口滤网

DN100

套

2

2

浆液喷淋系统

2.1

喷淋系统及塔内管道

材质:

FRP管,DN=600mm

层

5

4+1

2.2

喷淋喷嘴

空心锥型,SiC,90度,38.64m3/h,44个/层,1层

个

220

3

吸收塔浆液循环泵

Q=1700m3/h,H=23.3m液柱,N=185kW

台

1

吸收塔浆液循环泵

Q=1700m3/h,H=16.1m/16.9m/19.7m/21.5m液柱,

N=132kW/160kW/160kW/185kW

台

4

4

吸收塔搅拌器

侧进式,电机功率22kw;380V

台

3

5

除雾器系统

Φ7m;材料:

PP;2级

套

1

6

事故喷淋系统

喷枪材料:

316L

套

1

三

氧化空气系统

1

氧化风机

罗茨风机;Q=4000m3/h

H=90kPa,功率N=132KW

台

3

2

氧化空气喷枪

合金:

1.4529

套

3

四

排放系统

1

石膏排出泵

离心式,机械密封Q=46m3/h;H=48m,功率N=18.5KW

台

2

2

事故浆液箱

Φ8.7X10.2m,碳钢衬玻璃鳞片

台

1

3

事故浆液箱搅拌机

顶进式,N=30kW

台

1

4

事故浆液泵

立式离心泵,Q=132m3/h,H=35m,N=30KW

台

1

5

废水收集箱

4.5mx4.5x4.5;混凝土衬鳞片

个

1

土建

6

废水收集箱搅拌器

顶进式;碳钢衬胶,N=3kW,380V

台

1

7

废水澄清池

φ=4.5m,H=4m

个

1

8

废水收集池排水坑泵

卧式离心泵,Q=10m3/h;H=30m,N=5.5kW

台

1

五

石灰储运系统

1

石灰粉仓

容积V=300m3,

Φ=6.5m,筒体H=7.2m,锥部h=5.63m,碳钢

套

1

2

石灰粉仓除尘装置

布袋除尘器,N=3kW,380V

个

1

3

真空释放阀

508型,顶开式,工作压力753~2583Pa

个

1

4

手动插板阀

Φ300

个

1

5

电动刀闸阀

Φ300

台

1

6

星型卸灰阀

Q=0~16/h,驱动功率N=2.2kW

台

1

7

空气炮

个

2

六

石灰浆液制备系统

1

石灰浆液箱

Φ4X4.8m,碳钢衬玻璃鳞片

套

1

2

石灰浆液箱搅拌器

顶进式,机械密封,N=3kW

台

1

3

石灰浆液泵

立式离心泵Q=20m3/h,H=27m,N=7.5KW

个

2

七

石膏脱水系统

1

石膏水力旋流器站

入口42m3/h

套

1

2

真空皮带脱水机

出力:

10/h(石膏含水10%)

台

1

气液分离罐

Φ900mm,H=2000mm;碳钢衬胶

台

1

真空泵

水环式;N=75kW,380V

台

1

滤布冲洗水箱/泵

套

1

3

滤液水池

4.5mx4.5x4.5;混凝