料仓方案教学教材.docx

《料仓方案教学教材.docx》由会员分享,可在线阅读,更多相关《料仓方案教学教材.docx(18页珍藏版)》请在冰豆网上搜索。

料仓方案教学教材

绍兴远东新聚酯有限公司两台PTA料仓(AB05-A-36T01,2)

制作安装施工方案

编制:

审核:

批准:

安全会签:

上海石化安装检修公司

2000年8月

1、工程概况

2、编制依据

3、施工方法及施工程序

4、施工准备

5、施工平面布置

6、施工过程及过程控制

7、施工质量保证措施

8、施工安全保证措施9、交工资料

1、工程概况

1.1绍兴远东新聚酯有限公司日产500吨农用聚酯原料工程位于浙江绍兴柯桥镇;其两台PTA料仓布置在绍兴远东新聚酯有限公司厂区PTA仓库旁。

1.2两台PTA料仓所需安装用基础钢筋混凝土圈梁已竣工,(圈梁

高1.5米,中心圆直径©10,154米),其附近管廊桥架亦已完工(管廊桥架高7.6米,宽6米)。

1.3两台PTA料仓制作安装合同工期为40天。

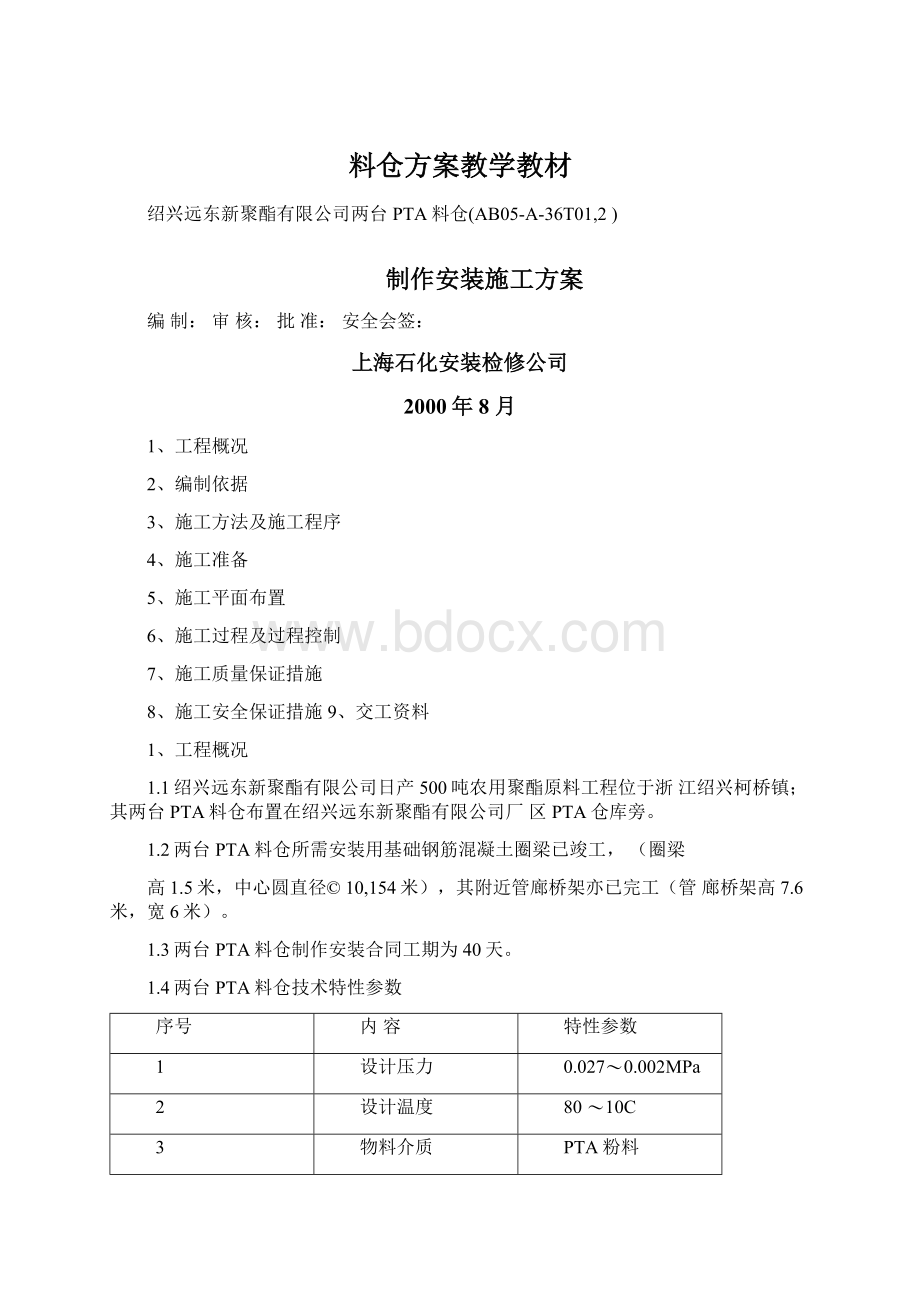

1.4两台PTA料仓技术特性参数

序号

内容

特性参数

1

设计压力

0.027〜0.002MPa

2

设计温度

80〜10C

3

物料介质

PTA粉料

4

料仓外形尺寸

©10000X31720

5

主体材质

304

6

无损检测标准

JB4730-9410%皿级

7

表面处理

焊缝酸洗、钝化

8

气密性试验压力

0.024MPa

9

单台料仓重量

91.7吨

10

容器类别

常压容器

11

安装基础高度

15米

12

设计、制作、验收标准

JB/T4735-97

13

设计单位

上海纺织建筑设计研究所

1.5主要工程实物量

序号

工程名称

工程量

备注

1

AB05-A-36T01PTA料仓

91.7吨

其中不锈钢71吨

2

AB05-A-36T02PTA料仓

91.7吨

其中不锈钢71吨

1.6单位工程分部分项划分

单位工程

分部工程

分项工程

料仓制作安装工程

1、AB05-A-36T01PTA料仓

制作安装

2、AB05-A-36T02PTA料仓

制作安装

1、材料的采购

2、料仓的制作、安装

3、料仓的焊接

4、焊缝探伤

5、料仓的吊装

6、附件制作、安装

7、气密性试验

&酸洗钝化

2、编制依据

2.1绍兴远东新聚酯有限公司两台PTA料仓制作安装合同

2.2两台PTA料仓制作、安装施工图

2.3JB/T4735—97《钢制焊接常压容器》

2.4HG20584—98《钢制化工容器制造技术要求》

2.5JB4730-94《无损检测》

2.6SHJ513-90《不锈钢、铅制料仓施工及验收规范》

3、施工方法及施工程序

3.1施工方法

3.1.1料仓仓体焊缝坡口加工方法:

不锈钢部分,采用等离子切割、砂轮机打磨;碳钢部分,采用自动切割机切割,砂轮机打磨;焊接方法,采用双面手工电弧焊焊接。

3.1.2每台料仓分三段制作(如条件许可,可分两段制作,“、皿段

做成一段)分段详见图

(一)

3.1.3上、下锥体制作方法:

在制作平台上先放样、下料、卷弧板、分片或分段组焊。

3.1.4第H段制作方法:

在制作平台上,采用倒装法,根据第H段重量选用6〜8个10t导链作提升机具,抱杆选用

3.1.5吊装方法:

采用2oot吊车,先吊第I段,后依次吊段。

3.2施工程序基础验收---制作平台的搭设---材料采购、验收---料仓放料、下料、卷弧板---分段预制组焊---焊缝探伤---焊

缝酸洗、钝化第I段吊装就位第H段吊装组焊环

缝探伤焊缝酸洗钝化第皿段吊装组焊环缝探伤

焊缝酸洗钝化气密性试验交工验收。

4、施工准备

4.1机具、材料计划

序号

机具材料名称

数量

备注

1

直流电焊机

10台

2

烘干箱

1台

3

一等离子切割机一

2台

4

砂轮机

8台

5

卷板机

6

空压机

1台

7

导链10t

8个

8

汽车5t

1辆

9

吊车25t

1台

自备

10

吊车200t

1台

外租

11

X射线探伤机

1台

12

探伤用暗室房

1间

13

工具房

2间

^4—

/、//P

涨圈[20

1付

自制

抱杆水159乂6

8^

自制

焊缝检验尺

2^

17

安全带

12付

18

安全网

500kg

19

脚手架(钢管)

15吨

外租

20

方木(100X100)

10m3

21

橡胶板(A=3mm)

100m2

22

木锤

4把

23—

铜锤

2^

24—

钢丝绳

100米.

25

卡环

10个

26

1-1

平台用钢板(A3a=12)

50吨

外租

27

111丿1J"1J1少3\厂^3U'J,

弧板托架

—^个—

自制

28

扣件

2000个

外租

29

竹跳板

200块

外租

30

保温筒

10个

31

半自动切割机

1台

32

安全帽

40顶

33

脚手架(毛竹)

1000米

34

铁丝

100kg

35

由源接线盘

1块

M

4.2劳动力安排计划

序号

工种

人数

1

项目负责人

1

2

项目技术负责人

1

3

项目质量安全负责人

1

4

项目办公室负责人

1

5

项目材料负责人

1

6

焊工

8

7

铆工

8

8

起重工

2

9

司机(汽车、吊车)

2

10

钳工

2

11

杂工

8

12

架子工

4

4.3施工进度计划

施工合同工期为40天,施工进度计划详见施工网络计划

5、施工平面布置

6、施工过程及过程控制

6.1基础交接验收

6.1.1土建施工单位,建设单位和设备安装单位三方对基础验收交接,办理基础交接手续;验收时,土建施工单位除应提交基础记录外,在基础上还应标明标高、基础线、十字中心线。

6.1.2料仓基础检验按SHJ510-88《石油化工装置设备基础工程施工及验收规范》要求进行。

6.2材料采购及验收

6.2.1按照图纸及材料标准进行采购,材料应有原件质量证明书或材料质量证明书复印件加盖供材料单位质检章,若质量证明书无或不全,进行复验,复验不合格不应投入使用。

6.2.2材料检验:

对材料质量证明书有效性,材料表面质量供货数量进行验收,办理入库手续,作好标识。

6.2.3材料的堆放:

不锈钢应单独堆放,不得与其他碳钢混放。

6.2.4焊接用材的采购按照施工计划进行,焊条应进行烘烤,A132、

A102、A302、J422焊条烘干温度100〜150C,恒温0.5〜1小时,

允许使用时间8小时,重复烘干次数W3次。

6.2.5法兰、接管的采购验收按相应标准进行。

6.3料仓的制作

6.3.1第皿段仓体制作工艺路线

第12圈板的下料、卷弧板、围板、组焊---焊缝探伤、打磨、

酸洗、钝化---加强圈([20槽钢]及吊耳的制作、组焊---仓顶放样、下料、卷弧板分片组焊---焊缝探伤、打磨、酸洗---工字钢(120)梁下料、组焊第11圈板的下料、卷弧板、围板—

--第12圈板提升(倒装法)---第11圈板组装、焊接---焊缝探伤、打磨、酸洗钝化。

632第I段仓体制作工艺路线

6.3.2.1锥底制作工艺(见图)下锥底展开放样、排版、下料———卷制弧板———分片、分节

组焊锥体A、B两部分锥壳焊缝探伤内侧焊缝打磨、酸

洗钝化

6.3.2.2裙座及第1圈板制作工艺

第1圈板下料、卷弧板———第1圈板围板组焊———焊缝探伤、打磨、酸洗、钝化———上涨圈———裙座板下料、卷弧板———裙座板、围板、组焊———加强圈制作、组焊———吊耳的制作、焊接———裙座组焊。

6.323裙座部分与锥底组装工艺

裙座部分与下锥底B部分组装焊接焊缝探伤、打磨

酸洗、钝化吊装就位A部分锥底与B部分组焊焊

缝探伤、打磨、酸洗钝化。

6.3.3第H段仓体制作工艺(倒装法)

第10圈板下料、卷弧板第10圈板围板组焊焊缝

探伤、打磨、酸洗、钝化上涨圈、外壁焊吊耳第9圈板

下料、卷弧板第9圈板围板、组焊第10带板提升――

—第9、10圈板组对、焊接焊缝探伤、打磨、酸洗、钝化—

――上涨圈依次第8、7、6、5、4、3、2圈提升组焊、焊缝

探伤、打磨、酸洗、钝化挡风圈的制作、组焊。

6.3.4仓顶、仓体、下锥底尺寸控制

6.3.4.1仓顶排版图见图()、仓体排板图见图()、下锥底排版图见图()

6.342仓体各圈板周长展开尺寸见表

圈板

展开尺寸

圈板

展开尺寸

第1圈板

3(1睥8

第7圈板

3(1枫2

第2圈板

31456.8

第8圈板

31444.2

第3圈板

31453.6

第9圈板

31437.9

第4圈板

31453.6

第10圈板

31437.9

第5圈板

31453.6

第11圈板

31437.9

第6圈板

31444.2

第12圈板

31437.9

6.343仓体各圈板下料尺寸的允许偏差

测量部位

板长AB

CDv10000

板长AB

CD>10000

宽度AC、BD、EF

±1

±1.5

长度AB、CD

±1.5

±2

对角线之差(AD—BC)

<2

<3

直线度

AC、BD

<1

<1

AB、CD

<2

<2

6.344锥底壁板下料尺寸允许偏差

测量部位

板长AB>8000

板长ABv8000

高度AC、BD、EF

±1.5

±1.0

弦长AB、CD

±1.5

±1.0

对角线之差(AD—BC)

<3

<2

6.345锥底排版投影视图上均应按径向排列,其任意相邻径向焊接

接头之间距不得小于300mm(见图)

6.3.4.6焊缝坡口加工,除裙座外,料仓主体焊缝坡口均采用等离子切割,砂轮机打磨,坡口型式尺寸见下图。

6.3.4.7仓体圈板与锥底的展开长度不得小于1500mm,宽度不得小于1000mm(仓底锥体最小端的卷板除外)剩余宽度不得小于500mm。

6.3.4.8相邻筒节纵向焊接接头之间的距离不得小于200mm。

6.3.4.9各圈板的铅重允许偏差,不应大于该圈壁板高度的0.3%,

仓体组装后的直线度w0.2%H,且不大于30mm。

6.3.4.10料仓总高度的偏差不大于60mm。

6.3.4.11料仓主体的各类板片预制成形后,均须在平台上用样板检查合格,仓盖瓣片用弦长大于1.5m的样板检查,其间隙不得大于

4mm,仓体圈板与锥底片用弦长大于1.5m的样板检查,其间隙不得大于3mm。

6.3.4.12底座环或底板上基础螺栓孔中心圆直径允差,相邻两孔弦长允差和任意弦长均不得大于2mm。

6.3.4.13加强圈预制后的圆度用弧形样板检查,样板弦长大于2m,任何部位的间隙均不应大于3mm,加强圈的平面度不得超过该预制件直径或弦长的千分之二,且不大于6mm,加强圈预制后的最