炮采工作面作业规程.docx

《炮采工作面作业规程.docx》由会员分享,可在线阅读,更多相关《炮采工作面作业规程.docx(56页珍藏版)》请在冰豆网上搜索。

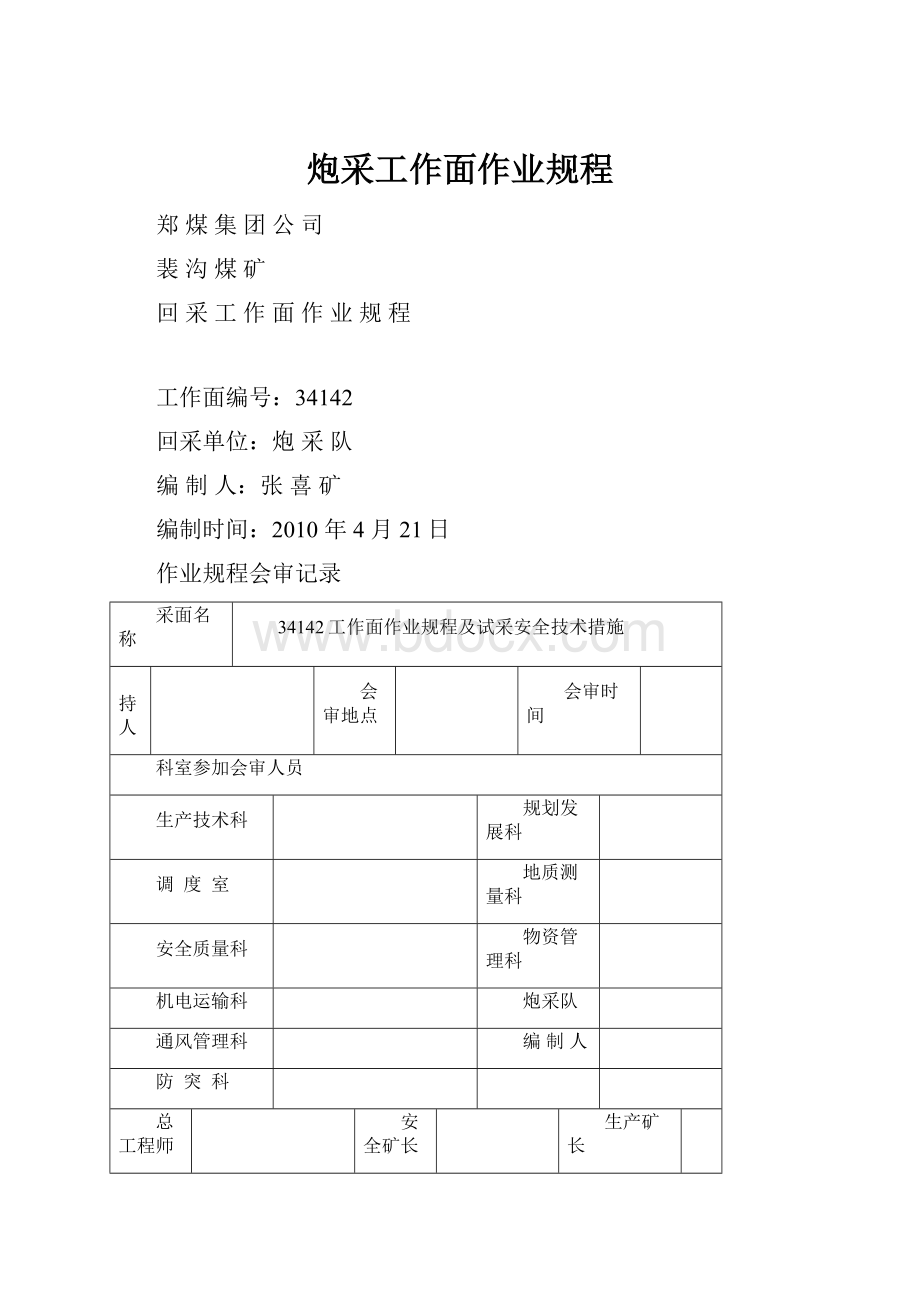

炮采工作面作业规程

郑煤集团公司

裴沟煤矿

回采工作面作业规程

工作面编号:

34142

回采单位:

炮采队

编制人:

张喜矿

编制时间:

2010年4月21日

作业规程会审记录

采面名称

34142工作面作业规程及试采安全技术措施

主持人

会审地点

会审时间

科室参加会审人员

生产技术科

规划发展科

调度室

地质测量科

安全质量科

物资管理科

机电运输科

炮采队

通风管理科

编制人

防突科

总工程师

安全矿长

生产矿长

会审意见:

目录

第一章工作面概况……………………………………………1

第二章工作面地质及水文地质………………………………1

第三章采煤方法及生产系统…………………………………3

第一节采煤方法及回采巷道布置………………………3

第二节回采工艺…………………………………………3

第三节通风及瓦斯监测系统……………………………12

第四节压风自救系统……………………………………15

第五节供电系统…………………………………………17

第六节运输系统…………………………………………18

第七节综合降尘系统……………………………………18

第八节防、排水系统……………………………………19

第四章劳动组织及正规循环作业图表………………………20

第一节劳动组织…………………………………………20

第二节正规循环作业图…………………………………21

第五章主要经济技术指标……………………………………21

第六章安全技术措施…………………………………………22

第一节现场管理制度……………………………………22

第二节安全技术措施……………………………………23

第三节避灾路线…………………………………………44

34142工作面专项防灭火设计…………………………………46

34142工作面试采及初放安全技术措施………………………48

34142工作面过采空区专项安全技术措施……………………51

附:

巷道布置平面图、通风系统图、瓦斯监控系统图、避灾路线图、供电系统图、支架布置平面图、正规循环作业图、爆破说明书、

工作面注水孔布置示意图、两巷注水孔布置示意图

第一章工作面概况

一、工作面位置

地面位置:

34142工作面位于来集镇郭岗村境内,地面为村庄及耕地,村庄已经搬迁。

井下位置及四邻情况:

该工作面下副巷位于原34141(炮)下副巷北15m,上副巷位于下副巷北114m,切巷位于34轨道下山西450m,停采线位于34轨道下山西50m。

该工作面所采煤为采空区残余煤厚,为二次回采。

由于该工作面在34141(炮)工作面及34121(炮)工作面采空区中二次回采,采碴较多,回采时对煤质有较大影响。

回采时对地面附属物有一定影响。

该面走向长400m,倾斜114m,地面标高+174~+201.5m,工作面标高-180.4~-213.6m,面积为45600m2。

二、煤层情况

该工作面所采二1煤为原34121(炮)工作面及34141(炮)工作面残余煤厚,其中底煤煤厚0~5.0m,平均煤厚2.0m,预计该工作面整体平均煤厚为3.0m左右。

第二章工作面地质及水文地质

工作面地质及水文地质详见地质说明书。

地质说明书

煤层名称

二1煤

水平名称

-110

采区名称

三四

工作面可采储量

178114(t)

煤层倾角

(5°~13°)/8°

煤层

厚度

3.0

老顶

中粒砂岩

(再生复合顶)

厚度

5.8~8.2

7.0

ƒ

灰色、中粒f=6

直接顶

砂质泥岩

(再生复合顶)

厚度

6.0~8.0

7.0

ƒ

灰色f=4~5

直接底

泥岩

厚度

6.5~11.0

9.5

ƒ

灰色f=4~5

老底

L8灰岩

厚度

3.5

ƒ

灰色、坚硬致密f=8

最大涌水量

20m3/h

正常涌水量

10m3/h

瓦斯绝对涌出量

3.2m3/t

瓦斯相对涌出量

2~4m3/t

煤尘爆炸指数

14.99%

煤层自燃倾向

三级

地质构造情况

该工作面地质构造二1煤底板以单斜为主,顶板多为再生复合顶板。

煤质情况

由于该工作面在34141(炮)工作面及34121(炮)工作面采空区中二次回采,采碴较多,对煤质有较大影响。

水文地质及防治水措施

该工作面水文地质条件以采空区渗水为主,工作面掘进期间已对上、下副巷两侧进行过探放水,回采前需对原34121下副巷积水情况进行探查。

预计该工作面正常涌水量10m3/h,最大涌水量20m3/h。

问题及

建议

1、由于该工作面多在采空区中回采,回采期间需加强顶板管理。

2、工作面上、下副巷不跟底地段必须进行背杆落巷,要尽量保证跟底回采,回采期间需加强上、下副巷水路管理,保持水路畅通,不能自流地段排水设备必须有用有备,能力满足排水要求。

3、工作面回采过程中需要对前方采空区进行超前补探,以确保安全生产。

第三章采煤方法及生产系统

第一节采煤方法及回采巷道布置

一、采煤方法

该工作面采煤方法为走向长壁放顶煤一次采全高采煤方法,全部垮落法处理采空区。

二、回采巷道布置

34142上副巷与34辅助下山相连,34142上联巷与34运输下山相连,34142下副巷与34辅助下山相连,34142下联巷与34运输下山相连,采切巷长度为114m。

(详见工作面布置图)

第二节回采工艺

一、回采工艺流程

回采工艺过程:

检修→煤壁打眼注水→打眼爆破→装运煤→移架→放顶煤→清理浮煤杂物→移刮板输送机→采空区处理→交接班

1、煤壁注水、打眼、放炮

工作面生产前,跟班队长、班长负责对采面进行安全检查并处理采面安全隐患,然后在瓦斯不超限的情况下,开始按规定煤壁注水、打眼、装药、放炮。

2、落煤

根据工作面煤壁软硬情况,选择采用放炮落煤或手镐落煤。

3、装运煤

爆破自装一部分煤,其余采用人工装煤。

工作面使用一部SGW-150T型可弯曲刮板输送机,34142下副巷采用一部SGW-40T刮板输送机、一部SD-80胶带输送机经过34142下副巷溜煤眼至34运输下山。

4、悬移支架移架过程

放炮后护顶(伸翻转梁超前护顶)→收回翻转梁→提起四根立柱→前移顶梁及四柱→落四柱支撑顶梁→移托梁

①放炮后及时伸出翻转梁超前护顶,在翻转梁掩护下采煤工手工落煤,刷出0.8m的移架步距。

②收回前翻转梁。

③操作手柄提起四根支柱,使支柱底盘脱离底板100mm。

④伸出移架千斤顶活塞,推动顶梁带动四根立柱同时向前移动0.8m。

⑤顶梁移到位后,操作手柄落下四根支柱,使顶梁与顶板严密接触约3-5秒,以保证足够的支柱初撑力。

⑥移架千斤顶活塞收回,使托梁整体前移0.8m,恢复到炮前位置。

⑦将各操作手把恢复到“零”位。

5、放顶煤

本工作面在放煤过程中,严格按单双号间隔多轮次多循环低位放煤法进行放煤,具体步骤如下:

⑴放煤口的位置

每架一口,采空区侧挡矸链处为放煤口,调整挡矸链放煤。

⑵编号方法

把工作面8架为一眼场,每眼场内把放煤口自机头向机尾依次编号为1、2、3……。

⑶单双号间隔放煤

即先在1、3、5、……等眼场放煤,然后在2、4、6……等眼场放煤。

每眼场只设一个放煤口,全工作面最多同时允许2个口放煤,严禁多开口,瓦斯浓度达到0.8%时严禁放煤,采取措施,进行处理。

⑷多轮次多循环放煤

为了控制工作面顶板,使顶板均匀下沉,保证回收率达到要求,每次只准放出顶煤的1/3到2/3。

放煤时间视顶煤厚度确定,但每次最长不得超过5分钟,然后调整挡矸链或用竹笆、椽子挡严,待工作面放煤口全部放完一遍后,再进行第二轮放煤。

完成第一循环,第二循环仍是单、双号间隔多轮放煤,依次进行,直到把顶煤放完、放净为止。

6、工作面支护

⑴、支护形式:

采用ZH1600/16/24Z型整体顶梁组合悬移液压支架,每架四柱。

正常生产时,支架中心距1000mm

支架主要技术参数

名 称

单 位

参数

备 注

普通支架

端头支架

支架高度

mm

1600~2400

支架长度

mm

3000

4000

翻转梁长度

mm

450

支架中心距

mm

1000

支柱直径

mm

110

支柱数量

根

4

移架步距

mm

800

额定工作阻力

KN

1600

额定初撑力

KN

760~1200

对应20~31.5Mpa

对底板最小比压

MPa

4.2

支护阻力760KN时

对底板最大比压

MPa

8.8

支护阻力1600KN时

支护强度

MPa

0.47

0.53

对应控顶距为3-4m。

柱鞋直径

mm

360

泵站压力

MPa

20~31.5

在20-31.5Mpa之间根据实际情况选用

工作液

M10乳化液

浓度3~5%

操作方式

顶梁为邻架操作,立柱为本架操作

7、移刮板输送机

(1)采面结束后,工作面浮煤、杂物清理干净,然后开始移刮板输送机。

(2)移刮板输送机必须从机头或机尾进行,严禁从中间往两头移或从两头往中间移。

刮板输送机要做到平、直、稳、正、牢,与煤壁保持0.2m间距。

移刮板输送机后应及时打上机头、机尾压(戗)柱,盖好机尾盖板,否则严禁开机试运转。

试运转时,要先点动刮板输送机至少一次,严禁一次直接启动刮板输送机,待确认安全后方可启动运转刮板输送机

(3)工作面移机头、机尾时,采面刮板输送机必须停机,待机头(机尾)移过后在安全条件下才能进行开机。

8、采空区处理

采用全部垮落法处理采空区,要求冒落高度普遍大于1.5倍采高,当采空区冒落不充分(面积超过2×5m2)时,必须采取加固支架、采空区充填措施或制定强制放顶措施。

二、顶板支护设计

㈠、控顶距与放顶步距

该工作面最大控顶距3.8m,最小控顶距3.0m,放顶步距0.8m。

㈡、特殊支护

1、端头支护:

工作面设置上、下两个安全出口,每个安全出口采用ZH1600/16/24Z型整体顶梁组合悬移液压支架,支架顶梁长4.0m,翻转梁长0.45m,宽1m,安全出口长4m,宽0.7m,净高1.8m。

2、超前替棚:

替棚长度自采面煤壁向前保持不少于5m,替棚时使用3.0~3.5mπ型钢梁配合单体液压支柱支护,严禁空帮空顶,支柱初撑力不低于90kN。

替棚后清理浮矸浮煤,保证巷道净高不低于1.8m。

3、超前支护:

采煤工作面上、下安全出口与巷道连接处超前压力影响范围内,采取加强巷道支护,加强支护长度不少于20,距煤壁10m范围内打双排抬棚支护,10~20m范围内打单排抬棚支护,并设有专人维护,其支柱初撑力不低于90kN,净高1.8m,支柱用防倒链夹在铰接梁上防止倒柱。

行人侧宽度不低于0.7m,巷道断面满足通风、行人、运输等需要,超前支护范围内不得存放物料。

4、尾巷回收

上、下副巷随采随回,要求上尾巷与放顶线回齐,下尾巷可根据实际情况滞后放顶线1.5m回收,回收尾巷后放落顶煤,使用竹笆、椽子打严闭实。

㈢、顶板支护设计

1、煤层顶、底板

(1)、煤层顶、底板岩性(详见地质说明书)

(2)、顶底板结构

老底←直接底←煤层→直接顶→老顶

(3)、顶底板分类

直接顶为泥岩(再生复合顶),平均厚度为7.0m。

老顶为中粒砂岩(再生复合顶),平均厚度7.0m。

直接底为泥岩,平均厚度9.5m。

老底为L8灰岩,厚度3.5m。

根据34121(炮)、34141(炮)工作面观测结果分析,该工作面直接顶初次跨落步距为8~10m,老顶初次垮落步距为16~20m,老顶的周期来压步距为8~10m,属二类中等稳定顶板。

本工作面沿底回采,底板比压6Mpa,属二类中等稳定底板。

2、采场控制设计

工作面的顶板控制设计从支、护、稳三方面考虑。

⑴、支

要求支架在工作过程中能够支撑住顶板所施加的压力。

在直接顶初次垮落、老顶初次来压及周期来压期间支架所受压力比平时大。

因此,支护强度设计从这三个时期计算,取最大值即可满足要求。

A、直接顶初次跨落期间

直接顶初次跨落期间要把直接顶安全地切落在采空区,在此期间支架至少应承担起直接顶初次垮落步距一半的重量,合理的支护强度为:

P1=(MALAYA)/(2L小)

=(7.0×10×2.5)/(2×3.0)=29.1t/m2

式中:

P1----支架支护强度t/m2

MA----直接顶厚度7.0m

YA----直接顶平均容重2.5t/m3

LA----直接顶初次垮落步距10m

L小----最小控顶距3.0m

B、老顶初次来压期间

要求支架在不被压死的情况下,应能承担起老顶重量的1/4及全部直接顶的作用力。

P2=A+(MBYBCB)/(4ktL小)

式中A----直接顶作用力t/m²

A=MzYzL/L小

Mz----直接顶垮落厚度7.0m

Yz----直接顶平均容重2.5t/m3

L----最大控顶距3.8m

L小---最小控顶距3.0m

A=(7.0×2.5×3.8)/3.0=22.1t/m²

式中:

P2----支架支护强度t/m2

MB----老顶厚度7.0m

YB----老顶容重2.5t/m3

CB----老顶初次来压步距20m

kt----岩重分配系数3.5

L小---最小控顶距3.0m

Kt----岩重分配系数,直接顶厚度与采高之比

N/N=7.0/2.0=3.5Kt取3.5

P2=22.1+(7.0×2.5×20)/(4×3.5×3.0)

=30.4t/m2

C、顶板周期来压期间

在此期间,要求支架承担起直接顶,并能承担1/4老顶的作用力,以减缓老顶的来压速度,合理的支护强度为:

P3=A+MCYCCC/4ktL小

式中:

A----直接顶作用力t/m²

A=McYcCcL/L小

Mc----老顶厚度7.0m

Yc----老顶容重2.5t/m3

Cc----老顶周期来压步距10m

kt----岩重分配系数3.5

L小---最小控顶距3.0m

Kt----岩重分配系数,直接顶厚度与采高之比

N/N=7.0/2.0=3.5Kt取3.5

则P3=22.1+(7.0×2.5×10)/(4×3.5×3.0)=26.2t/m²

取以上最大值,合理的支护强度应为:

P=P2=30.4t/m2

④、工作面支护密度G(根/m²)

G=P/Fn

式中:

F----支柱工作阻力40t/根

n----支柱工作阻力利用系数0.85

P----最大支护强度取30.4t/m²

则G=P/Fn=30.4/(40×0.85)=0.89根/m²

实际支护密度为:

Gs=4/(1×3.8)=1.05根/m²

经验算Gs>G,故工作面支护强度可满足安全生产需要。

⑵、护

a、护帮顶:

ZH1600/16/24Z型整体顶梁组合悬移液压支架前后各2根立柱,支架老塘侧有左右挡矸板,每架4根挡矸链,顶梁为整体箱式结构,支架顶梁长3000mm,宽960mm,正常生产时,支架中心距1000mm,能够全面掩护顶板,可以满足护帮顶要求。

b、护底:

护底要求支柱对底板的压强小于底板的比压,否则支柱下要穿铁鞋,该工作面支架立柱钻底量大于200mm时,支架立柱底部穿用Φ300mm的铁鞋护底,可满足护底要求。

⑶、稳

要求支架具有抵抗来自层面方向推力的能力,为防止复合顶板推垮型冒顶事故的发生,须提高支柱的初撑力,控制复合顶板的初期离层,增大软硬岩层间的摩擦力。

P初=hr(cosα+sinα/f)/G实

式中:

P初----支柱初撑力KN/根

h-----复合顶板最大厚度7.8m

r-----复合岩层密度2.4t/m³

α-----煤层倾角8°

G实----支护密度1.05根/m2

f------软硬岩层之间摩擦系数取0.5

则:

P初=[7.8×2.4×(cos8°+sin8°/0.5)]/1.0

=23.74t/根

=232.65kN/根

工作面实际支护密度为1.05根/㎡,则P初=23.74/根=232.65kN/根。

故:

工作面支架每根支柱初撑力保证在232.65kN以上足以防止推垮型冒顶事故的发生。

三、爆破设计

采用毫秒爆破进行爆破落煤,详见爆破说明书。

1、爆破器材的选用

选用MFB-200型网络测试数显发爆器,最大起爆能力100发,选用安全等级为三级的煤矿许用含水炸药。

采用1-5段合格的煤矿许用毫秒延期电雷管,桥丝为镍铬丝,铁丝脚线,电阻一般为5-6Ω,延期量及脚线标志见下表:

毫秒雷管毫秒量与段别标志表

段别

1

2

3

4

5

延期量

(毫秒)

<13

+10

25

-10

+10

50

-10

+15

75

-10

+15

110

-10

脚线标志

灰红

灰黄

灰兰

灰白

绿红

2、炮眼布置和装药量

a、工作面采高1.8~2.2m,采用ZQS-65/2.5手持式气动钻机配长1mФ40mm的麻花钻杆打眼,采用“双排对子眼”布置炮眼,每架2眼,顶眼间距1m,距顶板0.8m,眼深0.8m;底眼间距1m,距底板0.3m,眼深0.9m。

详见炮眼布置图。

b、联线方式:

联炮必须采用串联,不得并联或混联,起爆顺序自下而上底、顶眼依次起爆。

(其联线方式见图):

-

2345

1234

3、起爆长度及装药量:

工作面采用一次打眼,分组装药,每组装药必须一次起爆,一次起爆长度一般为5m。

均采用正向装药,顶眼一般装药量150g,底眼一般装药量300g。

正向装药示意图

12345

1、雷管脚线2、炮泥3、雷管4、药卷5、聚能穴

4、封孔方式:

采用水炮泥封孔,并用黄土填满封实,要求封泥长度不低于孔深的一半。

详见爆破参数及材料消耗表

爆破参数及材料消耗表

项目

底眼

眼深

m

延期

时间

Ms

装药量g

封孔

黄泥

m

项目

顶眼

眼深

m

延期

时间

ms

装药量

g

封孔

黄泥

m

1

0.9

<13

300

0.4

2

0.8

150

0.4

2

0.9

300

0.4

3

0.8

150

0.4

3

0.9

300

0.4

4

0.8

150

0.4

4

0.9

300

0.4

5

0.8

150

0.4

底眼消耗

雷管

114

炸药

114×300

=34.2kg

顶眼

消耗

雷管

114

炸药

114×150

=17.1kg

每排巷炸药消耗量51.3kg,每排巷雷管消耗量228个

万吨炸药消耗量1487.7kg,万吨雷管消耗为6612个

封孔长度不少于0.4m,采用黄泥,水炮泥封孔

第三节通风及瓦斯监测系统

一、通风路线(详见通风系统图)

新鲜风→副井→中央轨下→-110大巷→34石门→34进风联巷→34运输下山→34142下联巷→34142下副巷→34142工作面(乏风)→34142上副巷→34142上车场→34辅助下山→34专回联巷→34专用回风巷→34总回风巷→陈沟风井→地面

二、风量计算

⑴、按工作面同时最多人数计算

Q1=4NK

=4×90×1.4=504(m3/min)

式中:

Q1-----采煤工作面所需风量m3/min

K---备用系数取K=1.4

N---同时最多人数为90人

⑵、按工作面一次放炮炸药消耗量计算

Q2=25A

=25×5(0.3+0.15)=56.25(m3/min)

式中:

Q2-----采煤工作面所需风量m3/min

A---一次爆破的最大炸药量,1.8kg

25---冲散每千克炸药爆炸炮烟所需风量m3/min

(3)、按瓦斯涌出量计算

A绝

Q3=——K

C

A绝=(114×3.0×1.4×4×0.8)/(8×60)

=3.2(m3/min)

3.2

Q3=------×1.2=384(m3/min)

0.01

式中:

Q3----采面所需风量m3/min

A绝--绝对瓦斯涌出量m3/min

C—采煤工作面回风流中允许的最大瓦斯浓度小于1%

K—瓦斯涌出不均衡系数取1.2

根据以上计算取计算风量的最大值:

Q采=Q1=504(m3/min),根据郑煤集团生字[2008]9号文件要求,炮放工作面风量不得低于400m3/min,故该面风量取504m3/min。

⑷、风速验算

根据以上计算取最大配风量504m3/min,并进行风速验算:

V大=504/(60×1.8×3.0)=1.5m/s<4m/s

V小=504/(60×1.8×3.8)=1.2m/s>0.25m/s

经验算风速在0.25~4m/s之间,符合《煤矿安全规程》规定,因此34142炮采工作面风量配备504m3/min,符合《煤矿安全规程》和集团公司的有关规定。

三、瓦斯监控系统

1、工作面共安装四种安全监控设备,通风安全监控设备的种类、数量、位置及控制区域:

一个监测分站(S),一个瓦斯电闭锁,一个馈电传感器,四个甲烷传感器(T1、T2、T3、T0)。

监测分站(S)安装在34运输下山的新鲜风流中,馈电传感器安装在34141变电所内的34142工作面的总截路开关上,并与平地瓦斯监测系统联网,瓦斯电闭锁由监测分站完成;里甲烷传感器(T1)安装在上副巷距工作面5~10m处;外甲烷传感器(T2)安装在34142上车场距34辅助下山10~15m处,(T0)安装在上隅角,(T3)安装在下副巷距工作面5~10m范围。

当瓦斯监控系统出现故障时,必须及时处理。

处理故障时,要加强人工检查瓦斯,消除瓦斯积聚现象。

按规定上隅角悬挂好便携式甲烷测定器,每班班长必须随身携带便携式甲烷测定器,以便随时检查瓦斯。

2、电源电缆及信号电缆敷设

⑴电源电缆:

从34141变电所引出四条供电线路:

第一条供给34142液压泵站,第二、三条并联供给34142工作面、下副巷胶带输送机、刮板输送机和潜水泵及综合保护,第四条供给34142上副巷无极绳绞车及综合保护。

⑵由监测分站引出四条信号电缆,第一条经过34142上联巷沿上副巷敷设至距工作面5~10m处接里传感器(T1),第二条经过34142上联巷沿上车场敷设至距34辅助下山10~15m处接外传感器(T2),第三条经过34142上联巷沿上副巷敷设至34142工作面上隅角接传感器(T0),第四条经过34142下联巷沿下副巷敷设至距工作面切巷5~10m处接传感器(T3)。

3、T0、T1、T2、T3报警点、断电点、复电点及断电范围

名称

报警点

断电点

复电点

断电范围

T1

1.0%

1.0%

<1.0%

工作面及其上、下副巷全部非本质安全型电气设备

T2

1.0%

1.0%

<1.0%

工作