液力偶合器件修文件包清单.docx

《液力偶合器件修文件包清单.docx》由会员分享,可在线阅读,更多相关《液力偶合器件修文件包清单.docx(26页珍藏版)》请在冰豆网上搜索。

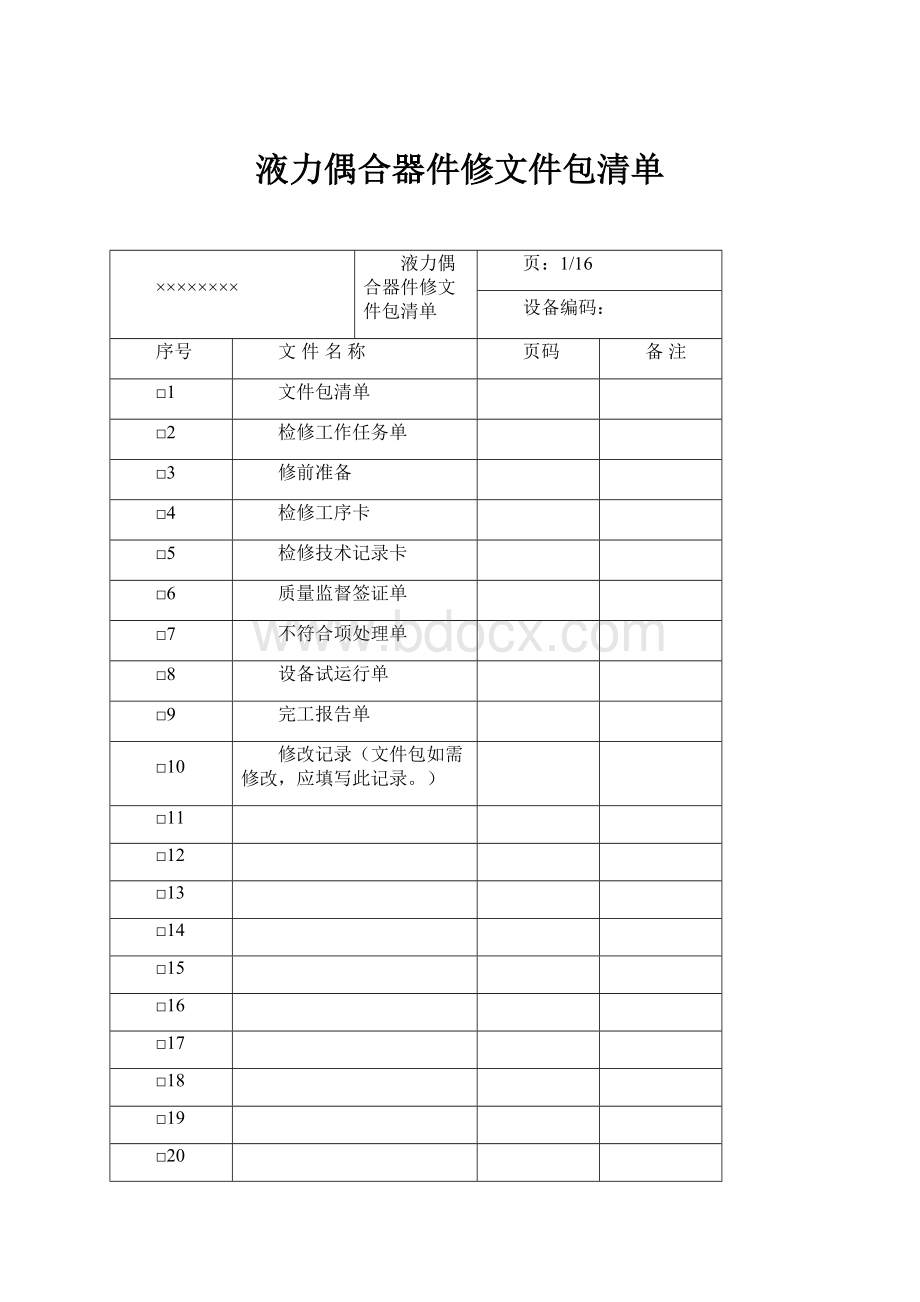

液力偶合器件修文件包清单

××××××××

液力偶合器件修文件包清单

页:

1/16

设备编码:

序号

文件名称

页码

备注

□1

文件包清单

□2

检修工作任务单

□3

修前准备

□4

检修工序卡

□5

检修技术记录卡

□6

质量监督签证单

□7

不符合项处理单

□8

设备试运行单

□9

完工报告单

□10

修改记录(文件包如需修改,应填写此记录。

)

□11

□12

□13

□14

□15

□16

□17

□18

□19

□20

注:

在“□”内打“√”表示本次检修所应用的文件,如用计算机管理,未打“√”的文件就不打出来。

××××××××

检修工作任务单

页:

2/16

设备编码:

设备名称

液力偶合器

年度

检

修

计

划

设备检修级别:

□A级□B级□C级□D级□维修

计划检修时间:

年月日至年月日

计划工日:

工日

费用渠道:

□机组大修□维修□技改□科技□其他

工

作

许

可

□需单独办理工作票

□电气第一种工作票□电气第二种工作票□热机工作票

□该设备所属系统办理工作票,不需单独办理工作票

□其它工作许可条件

□脚手架□动火工作票□拆除保温□封堵打开

□围栏设置□安全网□其它

特殊要求

工作任务描述

□标准项目□非标准项目

修前交底

试运行要求

□需要

计划在月日至月日

□不需要

甲

乙

方

会

签

甲方:

乙方:

项目负责人签发:

设备管理部盖章:

项目负责人签收:

施工单位盖章:

××××××××

修前准备

页:

3/16

设备编码:

序号

准备项目名称及具体要求

检查结果

项目负责人签字

1

人员准备

序号

工种

职称

名额

1

锅炉辅机检修工

高级工

2人

□()

2

锅炉辅机检修工

中级工

3人

□()

3

焊工

1人

□()

2

工器具准备

2.1

一般工具

序号

名称

规格

单位

数量

1

活扳手

12″

把

2

□()

2

螺丝刀

300mm

把

1

□()

3

手锤

1.5P

把

2

□()

4

撬杠

300mm

把

2

□()

5

锉刀

把

1

□()

6

气割工具

套

1

□()

7

手拉葫芦

1t

台

2

□()

2.2

电动工具

序号

名称

规格

单位

数量

1

电动葫芦

5t

台

1

□()

2.3

专用工具

序号

名称

规格

单位

数量

1

专用扳手

套

1

□()

2

轴承加热器

台

1

□()

3

移动电源

台

1

□()

××××××××

修前准备

页:

4/16

设备编码:

序号

准备项目名称及具体要求

检查结果

项目负责人签字

2.4

量具

序号

名称

规格

单位

数量

□()

1

游标卡尺

200mm,0.02mm

把

1

□()

2

钢板尺

300mm

副

1

□()

3

千分尺

套

1

□()

4

盒尺

5m

件

1

□()

5

百分表及表架

0--10

套

2

□()

6

塞尺

200

把

1

□()

3

工作票办理

①电气第一种工作票

②电气第一种工作票

③热机工作票

④动火工作票

⑤工作票号:

□()

□()

□()

□()

□()

4

备品配件和器材

序号

名称

规格

材质

数量

1

轴承

1套

□()

2

轴承

1套

□()

3

泵轮

YOTGCD650YOTGCD875

各1

□()

4

涡轮

YOTGCD650YOTGCD875

各1

□()

5

从动齿轮

YOTGCD650YOTGCD875

各1

□()

6

主动齿轮

YOTGCD650YOTGCD875

各1

□()

7

输入轴

YOTGCD650YOTGCD875

各1

□()

8

输出轴

YOTGCD650YOTGCD875

各1

□()

9

油泵驱动

齿轮副

YOTGCD650YOTGCD875

各1

□()

××××××××

修前准备

页:

5/16

设备编码:

序号

准备项目名称及具体要求

检查结果

项目负责人签字

4

10

骨架油封

SD100×130

×12

2个

□()

11

骨架油封

SD140×180

×15

4个

□()

12

骨架油封

SD65×85×10

2个

□()

13

骨架油封

SD45×65×8

2个

□()

14

O型密封圈

φ53×2.65

2个

□()

15

O型密封圈

φ224×5.3

2个

□()

16

O型密封圈

φ180×2.65

2个

□()

17

O型密封圈

φ47.6×3.2

2个

□()

18

螺栓

M12×50

40条

□()

19

螺帽

M12

40个

□()

5

耗材

序号

名称

规格

材质

数量

□()

1

煤油

20kg

□()

2

棉纱

20kg

□()

3

黄油

2kg

□()

4

铅丝

5A

1卷

□()

5

青稞纸

δ=0.08mm

2m

□()

6

耐油橡胶石棉板

δ=2.5mm

5kg

□()

7

氧气

1瓶

□()

8

乙炔

1瓶

□()

9

柠檬酸

50kg

□()

10

密封胶

11

#6液力传动油

12

塑料布

6

其他开工条件:

①

②

□()

□()

注:

本页由作业负责人填写,施工单位项目负责人验收,并在开工前逐页检查,达到要求的在“□”内打“√”,并标明日期和时间。

“()”内填写检查落实时间。

××××××××

检修工序卡

页:

6/16

设备编码:

主要安全措施

□1

工作人员工作前应填安全措施票,进入工作现场必须戴安全帽,严格执行各项安全规程。

□2

工作票开工时应仔细审阅,其备注是否有末停运的设备,防止在进入工作现场时发生事故。

□3

转动机械检修时应做好防止转动的措施,各项工作应严格按规程进行,严格防止漏项。

□4

工作负责人应随身携带工作票,施工现场在收工后应做到工完、料净、场地清。

现场所有工作人员应养成良好的文明施工习惯,作好现场清理整顿工作,使作业场所保持整齐、清洁、安全、卫生。

工序汇总

工序号

设备名称

工作内容

工时

项目确认

□1

偶合器外设

偶合器外设拆卸检查

□()

□2

旋转组件及轴承

旋转组件及轴承检修检查,必要时更换备件

□()

□3

液力偶合部分

液力偶合部分的拆卸与组装

□()

□4

供油泵

供油泵拆装

□()

□5

液力偶合器

液力偶合器整装

□()

□6

冷油器

冷油器清洗\检查、回装

□()

□7

联轴器

对轮找中心

□()

工序号

工艺步骤及内容

质检点

质量标准

□1

偶合器外设拆卸检查

□1.1

拧去各测温元件及调速连杆连接装置。

□1.2

拧下箱体输入,输出端下部的排油孔丝堵,放去存油

□1.3

拆卸联轴器外罩,脱开输入、输出联轴器。

联轴器应无裂纹及其他损坏,螺栓应齐全,无裂纹和弯曲,胶圈无老化及严重磨损

□1.4

脱开电动执行器连杆与勺管间的柱销将勺管抽出。

勺管与勺管套无严重磨损,无毛刺裂纹、无卡涩。

□1.5

拆卸偶合器各连接管道。

□2

旋转组件及轴承检修

□2.1

拧下箱体输入、输出端盖螺钉,打开偶合器箱盖。

××××××××

检修工序卡

页:

7/16

设备编码:

工序号

工艺步骤及内容

质检点

质量标准

□2.2

吊出箱盖后进行测量工作,并与制造厂数据比较,作为调换零件的依据

W—1

R

泵轮轴颈与轴承配合间隙应符合设计的配合公差。

涡轮与泵轮轴向间隙:

4.5mm;涡轮与供排油腔密封间隙:

0.2—0.48mm;旋转外壳与供排油腔配合总间隙:

0.48—0.52mm;密封环密封盖轴向配合设计间隙:

2.5mm;泵轮和涡轮轴颈表面应光滑,无裂纹、碰伤、锈蚀、麻点及严重磨损等缺陷。

勺管与勺管套配合间隙:

0.011—0.026mm

□2.3

将旋转组件连同油泵主驱动齿轮、勺管壳体等一起吊出箱体,放在合适的支架上。

起吊时应缓慢进行,保持旋转组件水平

□2.4

用加热法拆下输入、输出半联轴器。

联轴器加热温度80-100℃

□2.5

拆下输出端测速齿盘。

□2.6

清洗输入、输出轴承,检查轴承内外套及球架,滚子磨损情况。

测量并记录轴承滚道间隙,超标的应更换.

W—1/

R1

轴承滚道间隙≤0.20mm

□2.7

测量转动外壳与泵轮的止口间隙,做好转动外壳与泵轮的相对位置标记,组装时必须按此标记入位,否则影响动平衡。

W—2

R2

□2.8

松开输入轴与背壳的紧固螺钉,拔下定位销,拆下输入轴

□2.9

拆下输出轴轴端埋入轴承端盖。

□2.10

松开背壳、泵轮、外壳紧固螺钉,拔下定位销.

利用勺管壳体周边的螺孔,将专用工具卡紧在勺管壳体大端面上,利用工具上的丝杆将输出轴顶下.

□2.11

将液力偶合器箱体所有暴露的开口用干净的棉纱包好

□3

液力偶合部分的拆卸与组装

□3.1

卸掉紧固螺钉,用起顶螺钉顶开转动外壳,然后将涡轮转子垂直立起,将转动外壳轻轻放在供排油腔体的法兰面上。

□3.2

拆卸涡轮与输出轴的联接螺,做好这些螺钉的位置标记.用两个起顶螺钉将涡轮匀称顶起,从轴上卸出涡轮。

××××××××

检修工序卡

页:

8/16

设备编码:

工序号

工艺步骤及内容

质检点

质量标准

□3.3

用挡圈钳自输出轴法兰孔中取出勺管导向键的弹簧挡圈。

用螺栓取出勺管的导向键。

做好勺管的方向位置标记,取出勺管及勺管套,然后将转动外壳取出。

□3.4

用丙酮或酒精清洗轴承、轴颈、勺管、勺管套、供排油腔及其他零件,严禁用砂布、锉刀打磨精密配合表面。

清洁后的零件应用干净棉纱妥善保管。

勺管与勺管套装复导向键时应松紧合适,勺管上下移动应灵活、无卡涩。

□3.5

清理各油管、滤网、油箱。

应干净,畅通,无杂物,无漏点

□4

供油泵拆装

W—3

R3

供油泵是外置的,油泵驱动齿轮副在箱体内。

重装油泵时必须保证零件的清洁度。

轴向浮动间隙0.05--0.08mm。

组装时注意泵盖上的箭头所示方向应与电机的旋向一致。

当泵盖装配位置正确时,偏心套上的定位销必须插入泵盖的定位孔内。

各泵组偏心套、内转子、外转子三个元件上均刻有编号,装配时必须按编号进行,不得混装。

内转子和外转子尺寸应比偏心套短0.10--0.25

泵隔套的尺寸应比泵隔板的尺寸长0.10--0.25

油泵驱动齿轮副的间隙应在0.25--0.35范围内。

□5

液力偶合器整装

重新组装时必须保持原有的装配关系,按原装配标记配对组装。

埋入轴承供油管一般不拆下.

所有密封元件无缺陷,必要时应更换新的

检查供油泵与勺管的方向。

从电机尾端看偶合器输入轴旋向正确;勺管的勺口方向必须迎合偶合器旋转油环的旋转方向。

油泵泵盖上部的转向必须与电机转向一致。

□5.1

确认箱体洁净,各通油孔的封口棉纱已全部去掉,箱体内的油管路已组装完毕。

□5.2

组装顺序与拆卸顺序相反。

□5.3

测量泵轮与涡轮的轴向间隙。

W—4

R4

××××××××

检修工序卡

页:

9/16

设备编码:

工序号

工艺步骤及内容

质检点

质量标准

□6

偶合器板式冷油器清洗

换热片回装时注意密封垫要装好,不漏油、漏水。

回装换热片时油面水渍一定要擦干。

阀门严密不漏,开关灵活。

管路无锈蚀、渗漏。

□6.1

板式冷油器冷却水进出口门关闭,进回油法兰,进回水法兰拆开。

□6.2

冷油器解体清理。

□6.3

水面污物冲洗,如结垢较严重时,联系化学人员配制一定浓度的柠檬酸浸泡至规定时间后用水清理干净。

油面擦干净,依顺序回装冷油器换热片。

□6.4

检查冷却水进回水阀门、管路。

□7

联轴器找中心

W—5

R5

先以机械侧找偶合器,再以偶合器找电机侧.两侧联轴器间隙均为4--10mm,轴、径向偏差均≤0.10mm

□8

随风机整体试运行。

W—6

R6

偶合器进出口油温符合要求。

××××××××

检修技术记录卡

页:

10/16

设备编码:

工序号

质检点

工序名称

标准值

实际值或简图

修前

测量人及时间

确认人

修后

测量人及时间

确认人

□2.6

W—1

R1

测量轴承滚道间隙

滚道间隙≤0.20mm

□2.7

W—2

R2

转动外壳与泵轮的止口间隙

□4

W—3

R3

油泵驱动齿轮副齿隙

0.25—0.35mm

□5.3

W—4

R4

泵轮与涡轮间隙

4.5mm

□7

W—5

R5

联轴器找正

两联轴器间隙4--8mm

□8

W—6

R6

试运行测量振动及温度值

振动值≤0.08mm.轴承温度≤80℃

施工作业负责人

年月日

注:

根据需要可另附简图,也可采用其他形式(如试验报告)。

××××××××

质量监督签证单

页:

11/16

设备编码:

设备名称(项目)液力偶合器

工序号

监督工序名称

级别

施工方自查

监理方

甲方

HW一般

班组

专业

□2.6

测量轴承滚道间隙

W—1

□2.7

转动外壳与泵轮的止口间隙

W—2

□4

油泵驱动齿轮副齿隙

W—3

□5.3

泵轮与涡轮间隙

W—4

□7

联轴器找正

W—5

□8

试运行测量振动及温度值

W—6

合计

H项

W项

一般项

合格项

合格项

合格项

合格项

合格项

合格项

合格项

合格项

合格项

合格项

合格项

合格项

签字

××××××××

不符合项处理单

页:

12/16

设备编码:

设备和项目名称

日期

不符合情况说明

无法按文件包执行理由

要求修改的具体意见和采取的对策

审

批

程

序

申请人

设备管理部专责人

设备管理部审核

主管生产负责人

□同意

□返工

□让步验收

□报废

签字:

□同意

□返工

□让步验收

□报废

签字:

□同意

□返工

□让步验收

□报废

签字:

注:

此单由施工方提出申请,主要指由于客观原因无法达到技术标准和无法完全执行作业标准的项目。

××××××××

设备试运单

页:

13/16

设备编码:

试运设备名称

液力偶合器

试运参加单位

发电部、设备部、检修公司

试运行负责人

试运行

范围

及

注意

事项

随风机整体试运行,测量轴承振动及轴承温度;冷油器进出口油温。

一、注意事项:

1、设备确实已具备试运条件。

2、试运行时,设备启动时检修及运行人员必须到现场,待设备运行稳定后,交由运行人员定期检查检测。

3、试运行时,若发现异常或缺陷,能处理的要及时检修处理。

否则应及时联系停运设备。

遇到紧急情况时,可按事故按纽,紧急停运风机。

计划试运时间

年月日时分至年月日时分

相关部门

会签

工作情况交底

项目(专业)负责人

工作票

能否试运

签字

日期

□

施工方

汽机

□终结□交回

□可以□不可以

电气

□终结□交回

□可以□不可以

锅炉

□终结□交回

□可以□不可以

热控

□终结□交回

□可以□不可以

□

设备

管理部

汽机

□可以□不可以

电气

□可以□不可以

锅炉

□可以□不可以

热控

□可以□不可以

运行班长

签发时间

年月日

试运行许可人

许可时间

年月日

××××××××

设备试运单

页:

14/16

设备编码:

时间

转速r/min

偶合器油温℃

轴承温度℃

机械侧轴承振动值mm

电机侧轴承振动值mm

进口

出口

机械侧

电机侧

⊥

⊙

—

⊥

⊙

—

试运行情况:

随风机整体试运行,测量轴承振动及轴承温度;冷油器进出口油温。

试运行:

一、试运行前运行人员检查确认情况(确认打√):

1、相关工作票已全部收回,设备均已送电。

()

2、启动前的检查工作已结束,检查均合格,无影响设备启动和运行的缺陷。

()

3、人员已全部撤离到安全场所。

()

二、空试电机:

电机运行方向是否与风机运行方向一致:

;电流:

;

电机振动值:

,是否合格:

。

空试电机合格后,进行下一步,否则检查电机。

三、电机停运停电,工作票发回,检修人员联对轮,恢复联轴器罩。

工作结束后,押回工作票,联系送电。

四、风机整体试运:

记录人:

试运行结果:

□合格□不合格□让步

会签部门验收

部门

签字

部门

签字

部门

签字

部门

签字

××××××××

完工报告单

页:

15/16

设备编码:

项目名称

风机偶合器

检修单位

实际检修时间年月日至年月日

检修中发现并消除的缺陷

不符合项处理报告简述

设备异动和图纸更改已经完成

实际更换备品配件记录

序号

名称

规格

材质

数量

①

②

③

④

⑤

需要改进的标准(包括工时和消耗修理)

其他需要记录的事项

三方

(二方)确认

施工作业方

监理方

设备管理方

××××××××

文件包修改记录

页:

16/16

设备编码:

□本文件包修前准备修改

□本文件包中检修工序卡修改

□本文件包中检修技术记录卡修改

□本文件包质量监督签证单修改

□本文件包其他空白文件的版面修改

原

来

内

容

修

改

后

内

容

修

改

理

由

审

查

意

见

最后修改意见

审批程序

提出人

审核人

批准人

动态管理负责人

日期