脉动真空蒸汽灭菌器性能确认方案方案.docx

《脉动真空蒸汽灭菌器性能确认方案方案.docx》由会员分享,可在线阅读,更多相关《脉动真空蒸汽灭菌器性能确认方案方案.docx(33页珍藏版)》请在冰豆网上搜索。

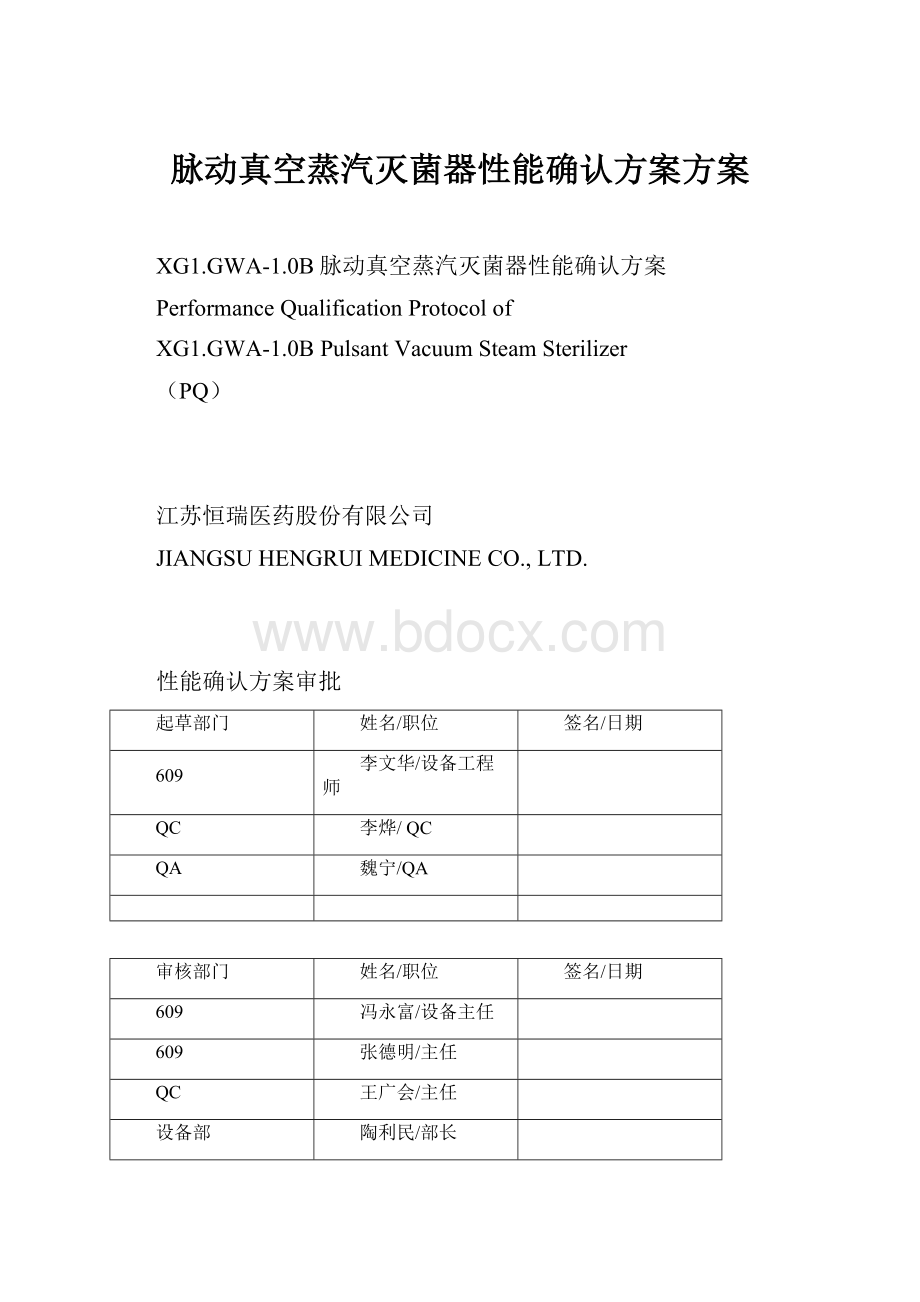

脉动真空蒸汽灭菌器性能确认方案方案

XG1.GWA-1.0B脉动真空蒸汽灭菌器性能确认方案

PerformanceQualificationProtocolof

XG1.GWA-1.0BPulsantVacuumSteamSterilizer

(PQ)

江苏恒瑞医药股份有限公司

JIANGSUHENGRUIMEDICINECO.,LTD.

性能确认方案审批

起草部门

姓名/职位

签名/日期

609

李文华/设备工程师

QC

李烨/QC

QA

魏宁/QA

审核部门

姓名/职位

签名/日期

609

冯永富/设备主任

609

张德明/主任

QC

王广会/主任

设备部

陶利民/部长

QC

胡景伟/主任

批准部门

姓名/职位

签名/日期

QA

梁荣兴/主任

公司

王洪森/原料药总监

变更记载

文件名称

文件编号

修订号

变更内容

变更日期

XG1.GWA-1.0B脉动真空蒸汽灭菌器确认方案

V-F-P59206

A

设备首次确认

2010-09

XG1.GWA-1.0B脉动真空蒸汽灭菌器确认方案

V-F-P59206

B

设备再确认

2011-08

XG1.GWA-1.0B脉动真空蒸汽灭菌器确认方案

V-F-P59206

C

设备再确认

2012-03

XG1.GWA-1.0B脉动真空蒸汽灭菌器确认方案

V-F-P59206

D

设备再确认

2012-06

XG1.GWA-1.0B脉动真空蒸汽灭菌器确认方案

V-F-P59206

E

设备再确认

2013-02

本次确认概述

本次确认为设备的再确认。

性能确认包括:

1

空载热分布三次

2

满载热穿透一次

3

过滤器灭菌挑战试验一次

4

微生物挑战试验(与热穿透测试同时进行)一次

目录

一、确认目的……………………………………………………………………………………………..5

二、确认范围……………………………………………………………………………………………..5

三、确认类型…………………………………………………………………………………………..5

四、确认计划时间………………………………………………………………………………………..5

五、确认小组的组成及职责……………………………………………………………………………..5

六、本设备概述…………………………………………………………………………………………..7

七、PQ………………………………………………………………………………………………….8

1、目的…………………………………………………………………………………………………8

2、风险评估和接受范围………………………………………………………………………………8

3、温度验证仪热电偶的前校正………………………………………………………………………..10

4、确认测试前准备……………………………………………………………………………………..13

5、空载热分布测试……………………………………………………………………………………..14

6、满载热穿透测试……………………………………………………………………………………..17

7、热电偶的后检查……………………………………………………………………………………..23

8、过滤器灭菌挑战试验…………………………………………………………………………………25

9、生物指示剂试验……………………………………………………………………………………..26

八、确认总评价…………………………………………………………………………………………28

九、再确认周期…………………………………………………………………………………………..28

一、性能确认目的

通过一系列地检查和测试,以书面形式确认本设备的性能达到GMP要求,并适合我公司的生

产要求。

二、性能确认范围

此方案适用于对分公司的脉动真空蒸汽灭菌器(XG1.GWA-1.0B、设备编号:

SE60904)的性能确认。

三、性能确认类型:

设备的性能再确认

四、性能确认计划时间:

计划于2013年03月01日至2013年3月31日对本设备进行性能确认。

五、性能确认小组的组成及职责

1、性能确认领导小组

职位

部门

人员姓名

职责

主任委员

公司

王洪森

负责性能确认方案和报告的批准

委员

QA

梁荣兴

负责性能确认方案和报告的批准

QC

王广会

负责性能确认方案和报告的审核

609

冯永富

负责性能确认方案和报告的审核

609

张德明

负责性能确认方案和报告的审核

设备部

陶利民

负责性能确认方案和报告的审核

2、性能确认实施小组

部门

姓名

日期

职责

609

李文华

性能确认方案和报告的起草

609

冯永富

负责性能确认方案和报告的审核

QA

魏宁

性能确认方案和报告的起草

公司验证部

程连喜

验证仪的操作

QC

李烨

现场实施和实验室全过程

609

闫江

设备操作

3、相关文件

a)相关SOP

i.在性能确认过程中,涉及到的相关SOP见下表:

序号

文件号

文件名称

1

E-P18001

KayeValidator验证仪操作规程

2

M-01107

无菌检查法

3

QC-755G

生物指示剂试验

b)其他参考资料

i.《无菌药品生产指南2011版》化学工业出版社

ii.FDAGuidanceforIndustry—SterileDrugProductsProducedbyAsepticProcessing—CurrentGoodManufacturingPractice

六、本设备概述

设备名称:

XG1.GWA-1.0B

脉动真空蒸气灭菌器

设备负责人:

闫江

设备编号:

SE60904

出厂编号:

20100030

生产厂家及型号:

山东新华医疗

XG1.GWA-1.0B

所在车间及房间:

609车间

灭菌前室2

山东新华医疗有限公司生产的灭菌器性能好,性价比高,在全国具有很高的声誉。

本灭菌器内腔容积为1.0立方米,内室空间为910mm×610mm×1700mm腔体采用采用SU316L不锈钢,使用纯蒸汽灭菌,灭菌过程为脉动真空、灭菌、干燥等过程

额定工作压力0.21MPa,额定温度为134℃,脉动次数设定为0~99次,灭菌时间范围0~9999秒,干燥时间为0~9999秒,生产参数设定为时脉动次数设定为3次,灭菌时间范围480秒,干燥时间为300秒。

本设备具有对腔体破空管路进行灭菌功能。

灭菌工艺控制使用PLC控制系统,工业蒸汽进入夹套,纯蒸汽进入内室,将内室的冷空气排除,对灭菌物品升温,完成灭菌过程,本设备有2个移动温度探头,并且参与灭菌过程的控制。

灭菌器主要组成部件分别为:

主体、密封门、管路系统、电气箱、进料端和出料端分别控制的操作面板、进出料手推车。

七.性能确认(PQ)

1、确认该脉动真空灭菌器各项性能与各项挑战试验的结果达到接受标准的要求。

2.风险评估和接受范围:

2.1本次风险评估根据SOP:

QS-020《质量风险管理程序》,采用FMECA的模式进行风险分析:

2.1.1风险确认:

首先列出所有可能存在的风险。

2.1.2风险降低:

然后针对这些风险列出相应的预防和检查措施,对这些风险进行风险降低。

2.1.3风险接受:

风险降低后,对所有风险的S、O、D值进行打分,并计算RPN值。

根据SOP:

QS-020《风险评估》,S、O、D值最高值均为5分,最低值均为1分。

当RPN值低于30时,认为风险可以接受。

2.1.4SOD值表

#

严重性S

#

可能性O

#

发现能力D

5

严重影响

5

基本确定

5

不可能

4

高

4

高

4

难

3

中等

3

中等

3

中等

2

低

2

低

2

较容易

1

没影响

1

基本不可能

1

容易

2.2.风险因素、风险的后果、风险的控制及分析如下:

序号

风险

因素

后果

严重性S

可能性O

发现能力D

RPN

需采取的控制措施

可接受标准

检查后严重性S

检查后可能性O

检查后发现能力D

检查后RPN

a

空载热分布

影响最终产品无菌保证

5

4

3

60

热分布

测试

达到灭菌温度且稳定后,在满载状况下达到灭菌温度且稳定后,-1℃≤各点温度与平均温度差值≤2℃、

设备控制温度探头测得的温度T2与标准温度探头测得的温度T1之间的偏差关系132℃≤T2,T1≤135℃

5

1

1

5

b

满载热穿透

影响最终产品无菌保证

5

4

4

80

确定最低热穿透值

各检测点的F0≥15

5

1

1

5

c

微生物

影响最终产品无菌保证

5

4

4

80

微生物挑战试验

预定的灭菌程序能够在产品灭菌后,微生物存活率≤10-12

5

1

1

5

d

过滤器灭菌

影响最终产品无菌保证

5

4

4

80

微生物挑战试验

预定的灭菌程序能够在产品灭菌后,微生物存活率≤10-12

5

1

1

5

3.温度验证仪热电偶的前校正

温度验证仪:

名称:

目的:

系列号:

精度:

校验日期:

有效期至:

备注:

1).目的:

校正热电偶的偏差,剔除不合格热电偶。

2).合格标准:

热电偶与温度标准的偏差不大于0.5℃。

3).测定规程

a.校正测定系统的组成

序号

名称

数量

1

Validator@2000性能确认仪及系统软件

1

2

热电偶输入模块

1

3

智能型温度标准

1

4

干井式温度基准

1

5

标准热电偶(超高级精度0.01分辨率)

12

6

笔记本电脑

1

b.热电偶全自动校正

校正低点:

100C、高点140C、检查点:

132C。

程序设定:

智能型温度标准稳定偏差:

设定温度±0.012C,保持2分钟视为稳定。

每只热电偶稳定后偏差:

±0.20C,保持3分钟视为稳定。

热电偶偏差超过1C,说明热电偶坏需更换新热电偶。

校正后允许偏差:

温度标准±0.5C,保持3分钟数据(30秒记录一次)

校正过程

•将热电偶探头插入干井,开始校正

首先校正100C低点温度,温度标准和要校正的热电偶达稳定后,开始修正热电偶偏差,记录数据;再校正140C,最后检查检查点132C温度,记录数据。

判定偏差。

热电偶全自动校正记录见报告附件1。

热电偶前校正偏差信息

热电偶编号

100℃校正

140℃校正

132℃检查

结论

校正后

偏差

要求

校正后

偏差

要求

偏差情况

要求

1

+

-

≤±0.5℃

+

-

≤±0.5℃

+

-

≤±0.5℃

合格□

不合格□

2

+

-

≤±0.5℃

+

-

≤±0.5℃

+

-

≤±0.5℃

合格□

不合格□

3

+

-

≤±0.5℃

+

-

≤±0.5℃

+

-

≤±0.5℃

合格□

不合格□

4

+

-

≤±0.5℃

+

-

≤±0.5℃

+

-

≤±0.5℃

合格□

不合格□

5

+

-

≤±0.5℃

+

-

≤±0.5℃

+

-

≤±0.5℃

合格□

不合格□

6

+

-

≤±0.5℃

+

-

≤±0.5℃

+

-

≤±0.5℃

合格□

不合格□

7

+

-

≤±0.5℃

+

-

≤±0.5℃

+

-

≤±0.5℃

合格□

不合格□

8

+

-

≤±0.5℃

+

-

≤±0.5℃

+

-

≤±0.5℃

合格□

不合格□

9

+

-

≤±0.5℃

+

-

≤±0.5℃

+

-

≤±0.5℃

合格□

不合格□

10

+

-

≤±0.5℃

+

-

≤±0.5℃

+

-

≤±0.5℃

合格□

不合格□

11

+

-

≤±0.5℃

+

-

≤±0.5℃

+

-

≤±0.5℃

合格□

不合格□

12

+

-

≤±0.5℃

+

-

≤±0.5℃

+

-

≤±0.5℃

合格□

不合格□

操作人:

日期:

确认人:

日期:

热电偶的前校正偏差情况:

热电偶的前校正综合评价:

操作人:

日期:

确认人:

日期:

4.确认测试前准备

a.设备有操作规程(SOP)。

b.公用介质准备

测试项目

介质要求

现场记录

时间

日期

检查人

空载热分布

水源压力0.15~0.5MPa

纯蒸汽压力0.3~0.5MPa

工业蒸汽压力0.3~0.6MPa

压缩空气压力0.5~0.7MPa

过滤器灭菌试验

纯蒸汽压力0.3~0.5MPa

微生物挑战

水源压力0.15~0.5MPa

纯蒸汽压力0.3~0.5MPa

工业蒸汽压力0.3~0.6MPa

压缩空气压力0.5~0.7MPa

5.空载热分布测试

1)目的:

检查腔体空载热分布均一性,查找冷点

2)合格标准:

达到灭菌温度且稳定后,-1℃≤各点温度与平均温度的差值≤2℃、参考温度探头测得的温度T1与控制温度探头测得的温度T2之间的偏差满足132℃≤T2,T1≤135℃,找出冷点。

允许一只热电偶损坏(靠近控制点附近的除外)。

3)规程

通过灭菌器的验证口将12只标准热电偶引入灭菌器内。

将1只标准热电偶捆绑在灭菌小车上,悬空放置于腔体排汽口(3B

)靠近设备控制温度探头处,其余11只标准热电偶按下图空间位置置于腔室内的灭菌小车上,具体空间位置如图所示,将每只电偶用扎带绑在灭菌小车的上,保证电偶悬空于腔体内,不接触腔体内室。

内室示意图

B

热电偶编号

热电偶摆放位置

热电偶编号

热电偶摆放位置

1AⅠ

3CⅢ

1AⅢ

1EⅠ

3AⅠ

1EⅢ

3AⅢ

3EⅠ

3CⅠ

3EⅢ

2C

3B

排汽口

按上述要求装好12只热电偶。

启动灭菌器,启动验证仪程序,在空载运行状态下进行热分布测定。

连续测定3次,以确认灭菌过程的重现性。

空载热分布测试结果见报告附件2。

对空载热分布测定结果进行综合评价见下表。

4)空载热分布结果分析

灭菌温度:

132.0℃灭菌时间:

8min装载类型:

空载

试验次数

内室各点温度与平均温度的最大温差

要求

冷点位置

135920601A1

正偏差:

-1℃≤各点温度与平均温度的差值≤2℃、

负偏差:

135920601A2

正偏差:

负偏差:

135920601A3

正偏差:

负偏差:

偏差情况:

空载热分布评价:

操作人:

日期:

确认人:

日期:

5)空载热分布测试灭菌过程中相关数据记录

---在灭菌过程中每2分钟记录一次下列相关项目

第一次(共做3个批次)

序号

时间

腔体压力

标准热电偶温度探头T1

设备控制

探头温度T2

要求

结论

1

132℃≤T2,T1≤135℃

合格□不合格□

2

合格□不合格□

3

合格□不合格□

4

合格□不合格□

5

合格□不合格□

偏差情况:

操作人:

日期:

确认人:

日期:

6).空载热分布过程中记录仪图纸

6、满载热穿透测试

1)目的:

确定灭菌室装载中的“最冷点”,并确认该点在缩短了灭菌时间的灭菌程序中获得充分的无菌保证值,即F0≥15(《药品生产指南》2011版)。

2)确认规程

a、验证仪设定计算F0的起始温度为132.0℃。

Z值取10,基准温度取121.0℃。

b、将12只标准热电偶通过性能确认接口放入灭菌室内。

按图1摆放待灭菌器具,放进灭菌柜。

C、将一只标准热电偶置在空载热分布冷点位置最近的待灭菌物品内并将感温点与待灭菌物品接触,其余标准热电偶的分布按装载方式1、装载方式2方式放置于灭菌物品中心部位并将感温点与待灭菌物品接触,对于不锈钢的器具,用3M化学灭菌指示卡将电偶粘在物品内表面,

d、程序设定灭菌温度:

132℃、4分钟,启动灭菌柜,启动温度验证仪进行满载热穿透测试,连续测定3次,以确认灭菌过程的重现性。

满载热穿透测试结果见报告附件3

f、设备的运行过程为:

夹套加热→脉动真空3次→升温→132℃灭菌4分钟→干燥5分钟

Load1摆放物品

序号

物品名称及数量

#1

不锈钢粉斗一只(上层最右边)、将不锈钢钳子一把放在粉斗旁的不锈钢带孔托盘内。

#2

不锈钢杯4只,摆成一排,镊子6把,前面每只杯子放2把不锈钢镊子

不锈钢勺子一把放在第四只杯子里

#3

蝶阀组件一只(放置在杯子左边),胶塞漏斗一只和胶塞导轨5件放在上层最左边

#4

三只胶塞桶依次放置在下层最右边,一只胶塞斗放置在胶塞桶左边,胶塞振荡盘一只放置在胶塞斗左边,8套分装杯及螺杆放置在下层最左边,手动灌装配件一组放置在8套分装杯及螺杆后面。

接料盘一只放在手动灌装配件后面

出料门进料门

Figure1

热电偶放置示意表

热电

偶号

放置位置

热电偶号

放置位置

热电偶号

放置位置

粉斗的送粉管道内壁(最左边)

蝶阀内硅胶处

分装杯内壁(靠玻璃处)后排最右边

粉斗的内壁(靠物料位传感器处)

胶塞震荡斗底部中间

胶塞圆形振荡盘底部中间

粉斗的内壁(靠粉斗口附近)

胶塞轨道上

取胶塞斗底部中间

粉斗的硅胶密封上

分装杯内壁(靠玻璃处)前排最左边

最右边的不锈钢胶塞桶内(底部中间)

装载方式热穿透试验结果分析

灭菌温度:

132.0℃灭菌时间:

4min装载类型:

满载

热电偶编号

一次

1号热电偶F0值

2号热电偶F0值

3号热电偶F0值

4号热电偶F0值

5号热电偶F0值

6号热电偶F0值

7号热电偶F0值

8号热电偶F0值

9号热电偶F0值

10号热电偶F0值

11号热电偶F0值

12号热电偶F0值

要求

F0≥15

结论

最冷点

热穿透试验偏差情况:

热穿透试验结果综合评价:

操作人:

日期:

确认人:

日期:

热穿透测试过程中记录仪图纸

Load2摆放物品

序号

物品名称及数量

#1

不锈钢桶

#2

不锈钢桶

#3

不锈钢桶

#4

不锈钢桶

#5

不锈钢桶

#6

不锈钢胶塞斗(下层最左边)

出料口进料口

Figure2

热电偶放置示意图

热电

偶号

放置位置

热电偶号

放置位置

热电偶号

放置位置

上层左边第一个不锈钢桶内

上层左边第三个不锈钢桶内

下层中间不锈钢桶内

上层左边第一个不锈钢桶内

上层左边第三个不锈钢桶内

下层中间不锈钢桶内

上层左边第二个不锈钢桶内

下层取胶塞桶内

下层右边不锈钢桶内

上层左边第二个不锈钢桶内

下层取胶塞桶内

下层右边不锈钢桶内

装载方式热穿透试验结果分析

灭菌温度:

132.0℃灭菌时间:

4min装载类型:

满载

热电偶编号

F0值

1号热电偶

2号热电偶

3号热电偶

4号热电偶

5号热电偶

6号热电偶

7号热电偶

8号热电偶

9号热电偶

10号热电偶

11号热电偶

12号热电偶

要求

F0≥15

结论

最冷点

操作人:

日期:

确认人:

日期:

7、热电偶的后检查

1)目的:

检查热电偶的偏差是否在合格范围内,确认先前热分布、热穿透测试时热电偶探头完好,如有损坏则需重新做热分布、热穿透测试。

2)合格标准:

热电偶与温度标准的偏差不大于0.5℃。

3)测定规程

a.校正测定系统的组成

序号

名称

数量

1

Validator@2000温度验证仪及系统软件

1

2

热电偶输入模块

1

3

智能型温度标准

1

4

干井式温度基准

1

5

标准热电偶(超高级精度0.01分辨率)

12

6

笔记本电脑

1

程序设定:

后检查只检查132C

智能型温度标准稳定偏差:

设定温度±0.012C,保持2分钟视为稳定。

每只热电偶稳定后偏差:

±0.20C,保持3分钟视为稳定。

后检查允许偏差:

温度标准±0.5C,保持3分钟数据(30秒记录一次)

(超出允许偏差视为热电偶损坏,更换热电偶后重新进行性能确认。

)

检查过程

•将热电偶探头插入干井,温度标准和要校正的热电偶达到设定值132℃并稳定后,开始检查,记录数据。

判定偏差。

热电偶全自动校正记录见报告附件4。

132℃后检查热电偶偏差信息

热电偶编号

132℃检查

结论

偏差情况

要求

1

+

-

≤±0.5℃

合格□不合格□

2

+

-

≤±0.5℃

合格□不合格□

3

+

-

≤±0.5℃

合格□不合格□

4

+

-

≤±0.5℃

合格□不合格□

5

+

-

≤±0.5℃

合格□不合格□

6

+

-

≤±0.5℃

合格□不合格□

7

+

-

≤±0.5℃

合格□不合格□

8

+

-

≤±0.5℃

合格□不合格□

9

+

-

≤±0.5℃

合格□不合格□

10

+

-

≤±0.5℃

合格□不合格□

11

+

-

≤±0.5℃

合格□不合格□

12

+

-

≤±0.5℃

合格□不合格□

热