汽车设计汽车发动机盖性能校核规范模板.docx

《汽车设计汽车发动机盖性能校核规范模板.docx》由会员分享,可在线阅读,更多相关《汽车设计汽车发动机盖性能校核规范模板.docx(15页珍藏版)》请在冰豆网上搜索。

汽车设计汽车发动机盖性能校核规范模板

XX公司企业规范

编号XXXX-XXXX

汽车设计-

发动机盖(罩)性能校核规范模板

XXXX发布

发动机盖(罩)性能校核规范

1范围

本规范定义了发动机盖性能设计校核工作的内容及要求。

本规范适用于公司轿车、SUV等新车型开发的发动机盖性能设计校核工作。

2规范性引用文件

下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本,凡是不注日期的引用文件,其最新版本适用于本规范。

2003/102/EC欧洲行人碰撞保护技术指令

3对于产品设计的校核要求

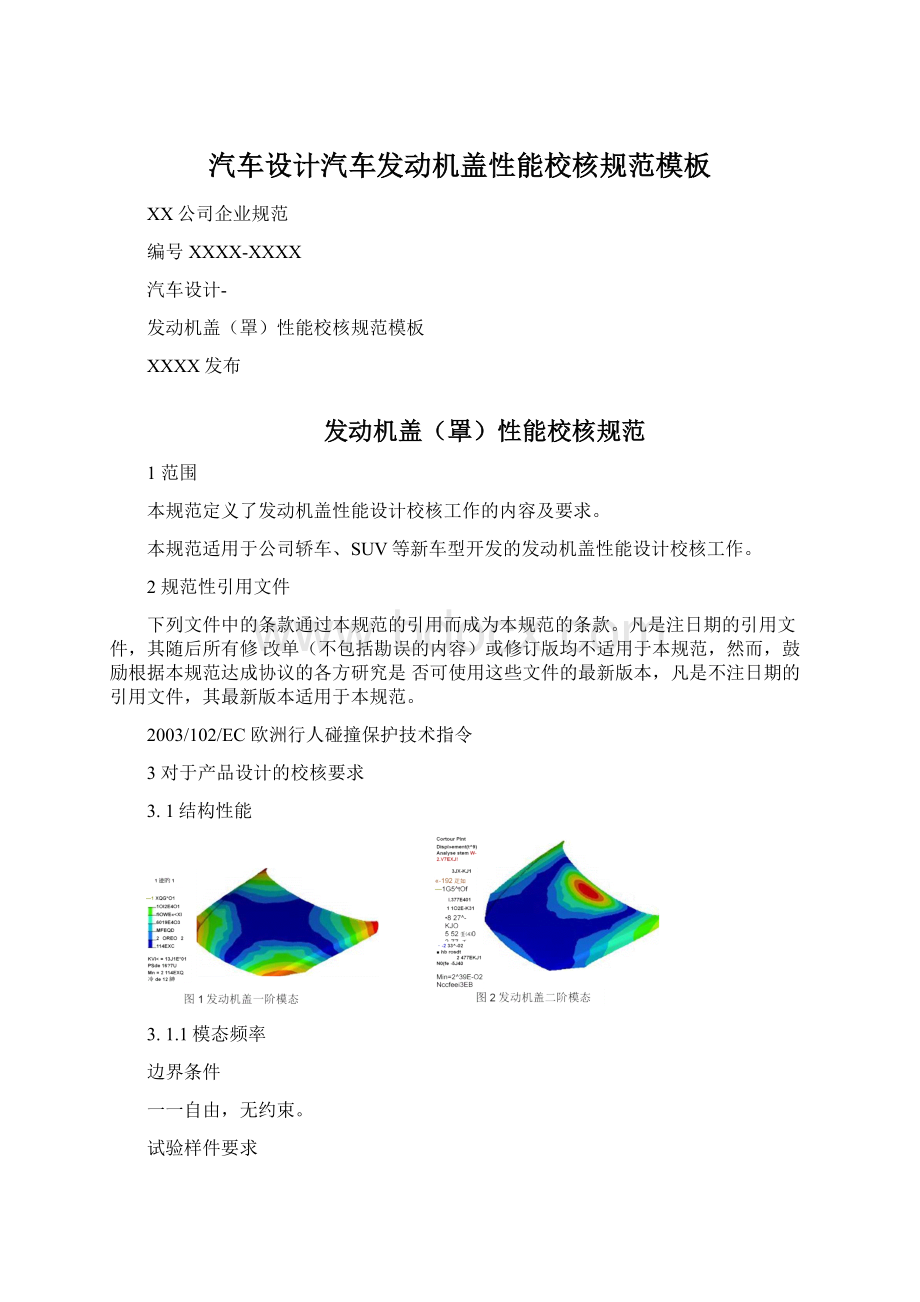

3.1结构性能

3.1.1模态频率

边界条件

一一自由,无约束。

试验样件要求

一具有代表性的整车(车身状态稳定,尺寸符合要求);

——试验发动机盖:

材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标

一阶自由模态M20Hz。

3.1.2扭转刚度

试验样件要求

一具有代表性的整车(车身状态稳定,尺寸符合要求);

——试验发动机盖:

材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标

>120N・m/°

3.1.3横向刚度

试验样件要求

具有代表性的整车(车身状态稳定,尺寸符合要求);—试验发动机盖:

材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标

M150N/mm<>

3.1.4狡链安装点刚度

试验样件要求

一具有代表性的整车(车身状态稳定,尺寸符合要求);

—试验发动机盖:

材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标

>1000N/mm

图9锁钩安装点刚度约束条件

3.1.5锁钩安装点刚度

图10锁钩安装点刚度分析结果试验样件要求

一具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:

材料合格,尺寸介格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标

>200N/mnu

3.1.6支撑杆安装点刚度

试验样件要求

一具有代表性的整车(车身状态稳定,尺寸符合要求);

—试验发动机盖:

材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标

>200N/mnu

3.1.7缓冲块安装点刚度

试验样件要求

一具有代表性的整车(车身状态稳定,尺寸符合要求);

—试验发动机盖:

材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标

>150N/mnu

3.2安全性

3.2.1行人碰撞的法规要求(按照2003/102/EC第二阶段)

成人头部

图16发动机盖外板与机舱零件距离要求

接收标准

——在发动机舱内所有部件上表面距发动机盖外板距离:

儿童头部撞击区域不小于70mm,成人头部撞击区域不小于85mm;

——发动机盖包边和翼子板支挥不小于50mm.包边与翼子板安装面距离大于20mm。

3.2.2开启力

沿发动机盖开启方向,模拟密封条,限位块装置的实际情况,施加一个2OON的力,进行10次手动开启和关闭。

这些力值将在开启操纵拉索拉动的尺寸范围内,根据其安装在车身上的开关的方向,进行测量。

在这些条件下,发动机盖锁开启摇臂的开启力在20-60N之间直到解锁为止。

3.2.3开锁力

由手柄施加在安全挂钩上的脱开力:

14NWFW20No

3.2.4锁止力

静态关闭力,发动机盖通过压力或重力自动关闭,卡板关闭力:

FW200N。

3.3抗凹性能(按照QZTB08.022-2011分析标准)

目标

——发动机盖应给人以坚固耐用的印象;

——在特殊情况下发动机盖永久变形的程度能够被用户所接受。

工况及边界条件

结合发动机盖约束模态分析和屈曲分析结果,并直观判断较薄弱位置,综合上述几种方法,最终确定6个抗凹加载点。

评价标准

加载至50N加载点最大变形小于2.5mm,力口载至400N加载点最大变形小于15mm,卸载后残余变形小于0.5mm=

3.4锁止刚度

试验样件要求

一具有代表性的整车(车身状态稳定,尺寸符合要求);

—试验发动机盖:

材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标

>60N/mnio

3.5发动机盖过冲击和耐久

目标

能使用12年或行驶240000公里。

3.5.1发动机盖过冲击

试验车辆及发动机盖样件的要求

——车身状态稳定,尺寸符合要求;

——发动机盖和前翼子板间隙应该为外观检测报告里指出的名义值;

——发动机盖和车灯/品牌标记总成间的间隙为断面图上标注的最小值;

——试验发动机盖:

材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

试验条件

——从撑杆支挥的位置关闭发动机盖且关闭速度2m/so

接收标准

——发动机盖与周边件不接触;

——间隙面差在DTS规定的范围内。

3.5.2发动机盖开闭耐久

试验车辆及发动机盖样件的要求

——车身状态稳定,尺寸符合要求;

——间隙和面差为名义值;

——试验发动机盖:

材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

试验条件

——从撑杆支挥的位置关闭发动机盖,关闭速度2m/so

——循环次数:

5000次。

接收标准

——实验后,发动机盖无明显变形;无裂纹,无不规律的磨损;

——发动机盖与周边件无接触;无非正常的损坏或恶化;

——操作力数值不应超过原始值的110W;

——间隙面差在DTS规定的范围内;

——螺钉的拧紧力矩不能低于初始值的9OX.;

——发动机盖开闭运动顺畅,无卡滞。

3.6高速碰撞

实验标准

——正面碰撞;

——偏置碰撞。

试验样件要求

一具有代表性的整车(车身状态稳定,尺寸符合要求);

——试验发动机盖:

材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

接收标准

——设计时考虑发动机盖在碰撞时溃缩吸能,变成V宇形;

——限制发动机盖的向后位移,避免发动机盖侵入乘员舱;

——发动机盖餃链无断裂,发动机盖/钱链、狡链/前纵梁不脱开。

3.7较链横向刚度

试验样件要求

——餃链状态稳定,尺寸符合要求;

——试验较链:

材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的钱链。

目标

>15N/mmo

3.8车身侧餃链安装点刚度

试验样件要求

——车身状态稳定,尺寸符合要求;

——试验车身:

材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的车身。

目标

>1000N/mmo

3.9发动机盖锁安装点刚度

EB623E-CQ

45O4E4X2

2»SE试验样件要求

一具有代表性的整车(车身状态稳定,尺寸符合要求);

试验发动机盖:

材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标

>500N/mm0

3.9发动机盖防腐性

目标

——能使用12年或行驶240000公里;

——2年售后维修。

4发动机盖性能设计指南

设计要点

图25尺寸示意图

——各车型发动机盖尺寸统计:

各车型发动机盖尺寸统计(mm)

车型

A01

A02

卡罗拉

BU

途观

Q5

B01

Y向尺寸

1503

1527

1551

1628

1627

1662

1608

X向尺寸

978

1039

916

1307

1117

1287

1387

——发动机盖总成材料选用:

发盖内板通常选用DC04,屈服强度在140-220MP,抗拉强度在

250MP。

发盖外板选用烘烤硬化钢板HC180B,以提高发盖的抗凹性能。

表2

序号

宏件名称

材料名称

料岸

奋注

1

龙动机善左檢密总应

SAPH370

4.0

2

丈动机盖右袋锤总廉

SAPH370

4.0

3

发动机羞外板

HC180B

C.7

4

皮动机羞內板

DC04

C.7

5

丈动机差外板支媒板

DC01

C.7

6

皮动机盖秋钩加强板

BC250/450DP

1.C

7

皮动机羞锁询

45#

<5>8

8

皮动机羞:

E餃钱加强板

BC250/450DP

1.5

9

丈动机盖右扶蝕加强板

BC250/450D?

1.5

发盖内板与外板和隔震胶组成多个闭和的截面,呈对称布置,使发盖总成有较均匀的刚度,两端的

截面上另外布置着纵向的加强筋。

从整体考虑,发盖内板要呈大的纵向加强结构。

主要大的加强筋布置在内板上,内板上最宾外的两个经梁■起到着主要的承载力作用,较链安装

点、支挥杆固定点布置在这两根对称的•梁•上;

——发盖前端布置较多的加强筋,对于强化结构比较有利;

——气弹簧、较链、支挥杆、锁、缓冲块的安装孔配合面周围布置加强筋,布置在凸台上,或者凹面上,加强安装点刚度;

——较链加强板焊接在发盖内板上,加强较链安装点的强度,内板上狡链安装面布置在内板上纵向的凸台结构上,加强安装面的刚度;

rm

图28发动机盖较链加强板截面示意图

——发盖支撑板:

该结构件放在发盖前端,能很好的强化发盖前端结构刚度.一般发盖内板前端,要布置一定数量的台阶、加强筋来加强结构,由于发盖跨度大,刚度差,内板是发盖的主要支挥件,在内板上焊接一个面积大的加强板,中间涂以隔震胶,在发盖外板与支挥板之间形成空腔密封截面;

———方面避免前端发盖内板和外板由于过大的距离,外板抗凹性能差,另一方面也加强了内板的前端的刚度,从而使发盖总成上的整体刚度表现好;

——发盖内板的加强筋多呈纵向分布。

增加一个发盖支撑板,对于加强发盖整体横向刚度起到一定的作用;

——外板支挥板,在受到点冲击时,可以对于局部的冲击载荷,分散到面上,有利于行人保护;

——隔震胶槽的设计:

发盖支挥板上布置大量的胶槽,尤其是前部对应发盖锁位置,隔震胶槽设计的较其他位置密集,发盖内外板之间间距大,隔震胶能够充分的起到作用,支挥板也实现了支挥的作用,这也能体现这种多点涂胶的灵活性;

——发盖整个前段的结构强度弱,锁加强板与发盖支挥板先焊接在一起,再与发盖内板焊接的结构,对加大发盖总成的刚度,能够保证总成成型后的质量;

——发盖支挥杆安装支架设计有翻边、凸台加强结构,质量轻,加强效果明显;

——隔震胶打胶点主要围绕大的工艺孔边沿布置,均匀分布,在发盖前部,锁安装位置,分布相对密集。

所有的涂胶点都应黏结在内外板之间,使隔震胶起到作用。

涂胶位置比较:

涂胶的覆盖范围尽量大,在内外板之间相对弧度比较大的位置,建议都有支挥点;

图31发动机盖内板涂胶点示意图一图32发动机盖内板涂胶点示意图二

——发动机盖餃链:

发盖钱链固定页板固定孔建议设在復链轴线两侧,对Y向刚度能起到良好的效果。

在强化刚度上,尽量从优化餃链结构上出发,尤其是固定页板。

由于发盖餃链的轴线布置在很大程度上,受到发盖上端尖角位善与翼子板配合的影响,所以前期造型阶段,尽量优化发盖与翼子板、A柱的分界线;

图33发动机餃链结构示意图

发动机盖较链:

发盖较链固定页板固定孔建议设在较链轴线两侧,对丫向刚度能起到良好的效

果。

5过往各车型发盖失效模式及解决方案

A02车型

质量问题:

发盖前部抗凹不足。

原因分析:

发盖前部内板与外部间无支挥,较大面积悬空。

解决方案:

发盖内板增加两个支挥支架,厚度为0.7mm.材料为DCOlo

B11车型

质量问题:

前舱盖后部中间位置Z向刚度不足(抗凹不满足要求,过减速杠时上下跳动);原因分析:

1、发盖内外板之间膨胀胶涂敷不到位,未有效地支撑外板;

2、由于结构受限,发盖后部中间位置(密封条上)无法设计结构增加外板支挥;

3、扳金拉延不充分,刚度偏差。

解决方案:

发盖内板增加两个加强板,厚度为07mm,材料为DCOlo

图36发动机盖加强板示意图图37发动机盖加强板截面示意图

质量问题:

前机盖在过减速杠的时候,丫向和Z向抖动u

原因分析:

1、发盖餃链丫向刚度不足;

2、发盖外板扳金拉延不充分,刚度偏差。

解决方案:

改善发盖復链Y向刚度,优化到18N/mm;发盖外板采用烘烤硬化钢板或者增强贴片。

图38发动机盖餃链示意图

B01车型

质量问题:

前机盖在过减速杠的时候,丫向和Z向抖动。

原因分析:

1、发盖餃链丫向刚度不足;

2、发盖锁安装点刚度不足。

解决方案:

改善发盖较链Y向刚度,Y向刚度提高到>15N/mm;提高发盖锁安装点的刚度

到>500N/mmo

图39发动机盖加强方案示意图

图36发动机盖锁安装点示意图