《零件的普通车削加工》课程标准.docx

《《零件的普通车削加工》课程标准.docx》由会员分享,可在线阅读,更多相关《《零件的普通车削加工》课程标准.docx(25页珍藏版)》请在冰豆网上搜索。

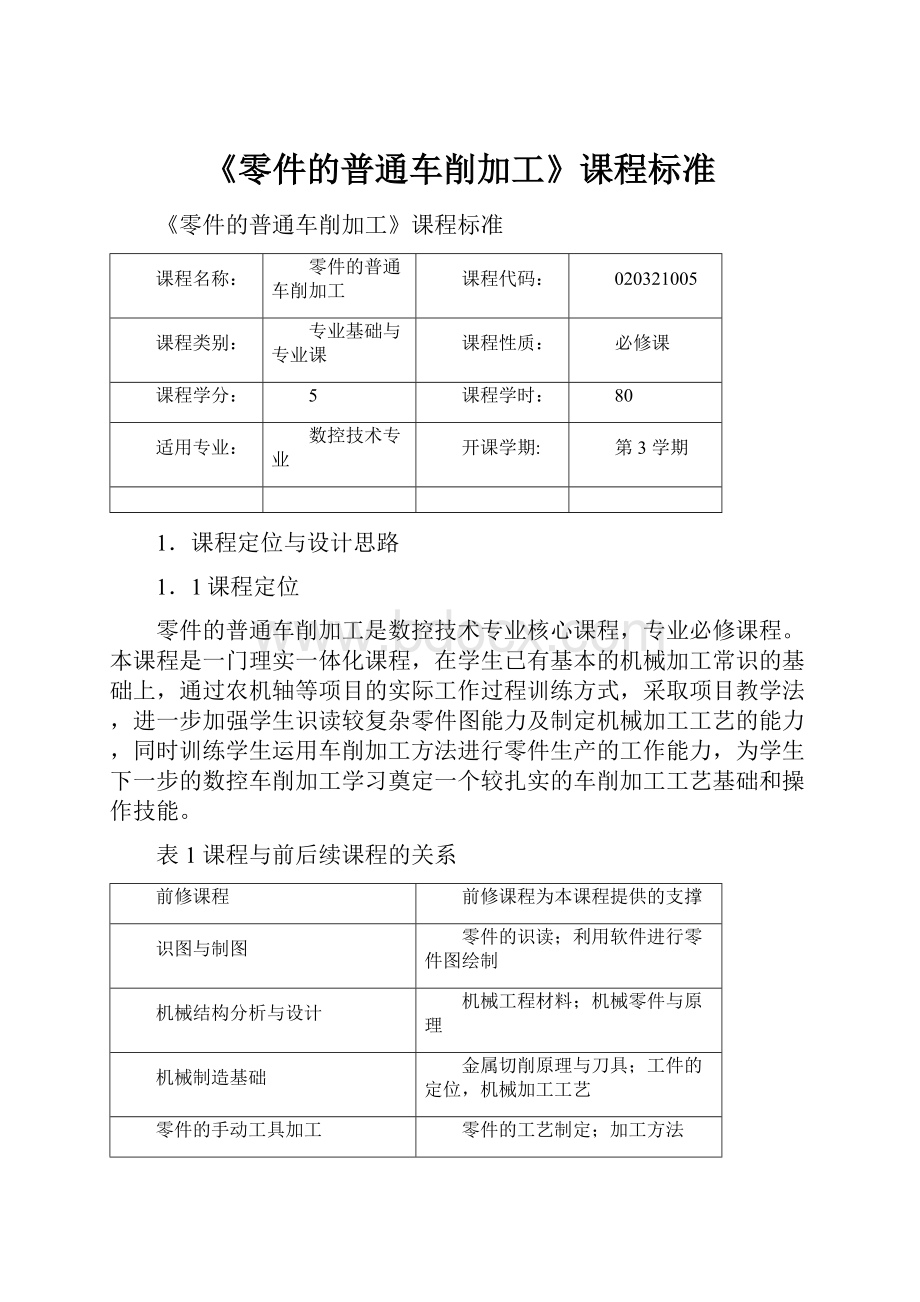

《零件的普通车削加工》课程标准

《零件的普通车削加工》课程标准

课程名称:

零件的普通车削加工

课程代码:

020321005

课程类别:

专业基础与专业课

课程性质:

必修课

课程学分:

5

课程学时:

80

适用专业:

数控技术专业

开课学期:

第3学期

1.课程定位与设计思路

1.1课程定位

零件的普通车削加工是数控技术专业核心课程,专业必修课程。

本课程是一门理实一体化课程,在学生已有基本的机械加工常识的基础上,通过农机轴等项目的实际工作过程训练方式,采取项目教学法,进一步加强学生识读较复杂零件图能力及制定机械加工工艺的能力,同时训练学生运用车削加工方法进行零件生产的工作能力,为学生下一步的数控车削加工学习奠定一个较扎实的车削加工工艺基础和操作技能。

表1课程与前后续课程的关系

前修课程

前修课程为本课程提供的支撑

识图与制图

零件的识读;利用软件进行零件图绘制

机械结构分析与设计

机械工程材料;机械零件与原理

机械制造基础

金属切削原理与刀具;工件的定位,机械加工工艺

零件的手动工具加工

零件的工艺制定;加工方法

后续课程

本课程为其提供的支撑

零件加工工艺设计

为综合工艺设计奠定基础

产品的普通加工与夹具运用

为综合加工及夹具运用奠定基础

数控车削加工工艺设计与实施

车刀的选用;工件在车床上的装夹;车削加工工艺制定

1.2设计思路

通过广泛的企业调研和毕业生的就业岗位的跟踪反馈,企业尤其是以单件小批量为生产特点的企业,对数控技术专业毕业生首岗的工作安排大都为普通设备的操作员,特别是普通车削加工岗位。

通过对普通车削加工岗位的能力、工作内容以及技能要求进行分析,结合中级车工技能鉴定标准,确定本课程的学习目标、学习内容,以企业中的典型零件为载体,按照从简单到复杂、从单一到综合的认知规律确定学习情境,为逐级提高学生的职业能力和岗位适应能力奠定基础,培养学生职业素质、职业能力、自主学习能力和创新能力,全面提高人才培养质量。

表2课程描述

课程名称

零件的普通车削加工

第三学期80学时5学分

学习目标

制定零件车削加工工艺方案并进行实施,并学会利用CAPP软件进行工艺设计。

学生在教师指导下或利用机械加工工艺师手册等资料,根据提供的零件图纸,利用CAPP软件制定零件的机械加工方案(以车削加工方案为主)并优化,之后进行实施、检查。

在加工的过程中,使用工具、设备、加工方法和加工材料等符合劳动安全和环境保护规定。

在规定的时间内完成机床工作状态的调试、工件的装夹、刀具的安装、车床加工参数的调整、零件加工质量的检查等任务,工作时遵守操作规范。

对已完成的工作进行记录、存档、评价及反馈,自觉保持安全、整齐、干净的工作环境。

工作与学习内容

工作对象

1.需完成的零件图或加工任务单

2.工具、加工材料及工装的领取

3.加工的经济性、安全性和生产效率

工具

1.图纸、机械加工工艺师手册等资料、CAPP软件

2.车床、车削加工常用刀具、量具、夹具、加工零件毛坯、质量检验标准

工作方法

与车间工段长或车间主任就零件加工内容的沟通与记录

确定所需工装的形式、型号及数量

工作要求

☆从经济、安全、环保及满足客户要求来确定加工方案

☆具有成本意识的加工工作

☆安装工件、工具的摆放、机床调整和维护、工艺参数的确定等工作标准规范

对已完成的工作进行记录存档,评价和反馈

自觉保持安全作业及5S的工作要求

2.课程目标

学习完本课程后,学生应能完成一般零件的车削加工方案的制定和加工操作能力。

2.1知识目标

1.外圆、端面的车削方法;

2.工件在车床上的装夹方法;

3.内孔的加工方法及精度检测方法;

4.在车床上车削圆锥的方法;

5.圆锥的检测方法;

6.三角螺纹、梯形螺纹的尺寸及公差确定;

7.三角螺纹、梯形螺纹的车削及检测方法;

8.蜗杆的尺寸计算;

9.蜗杆的车削及检测方法;

10.曲轴的车削加工及检测方法;

11.细长轴的装夹方法;

12.细长轴的车削方法。

2.2能力目标

1.正确识读零件图的能力;

2.制定车削加工方案的能力;

3.根据工件材料的特性及可切削加工性能合理选择加工刀具的能力;

4.根据零件的结构特性合理、安全的装夹工件的能力;

5.根据确定的加工方案调整机床,使其正常运转的能力;

6.零件的外圆表面、圆锥表面、内圆表面、三角形内外螺纹、蜗杆、曲轴、细长轴的车削加工能力;

7.对所加工的零件按图纸要求进行检验;

8.对加工零件的质量问题进行分析并提出解决方案;

9.对机床进行日常的保养与维护;

10.利用CAPP软件进行工艺设计的能力。

2.3素质目标

1.工程意识:

质量意识、系统意识、规范意识、环保意识、安全意识;

2.团队精神:

全局观念、协调能力、组织能力、管理能力;

3.吃苦耐劳的工作作风及严谨细致的工作态度。

3.教学内容

遵循学生的认知规律和职业成长规律,同时兼顾高职学生的可持续发展进行教学情境设计。

通过与行业、企业专家对机械工艺员、普通车床操作工岗位调研,并进行深入细致和系统的分析,对于机床操作工来说也要进行工序的安排,所以车削加工工艺的制定能力和零件的车削加工能力培养是本课程的培养目标,在课程设计时要兼顾这两方面的能力培养,按照给定工艺文件的完备性设计学习情境,即:

具有完整工艺文件的零件的加工、具有不完整工艺文件的零件加工和不具有工艺文件零件的加工,将选定的教学载体融入到设定的情境中,使学生在完成由易到难的零件加工的同时,机械工艺的制定能力也得到锻炼,从认识机械加工工艺文件到熟识工艺文件以致到制定工艺文件及利用软件进行工艺设计,将选取的生产中具有代表性且符合学习递进关系的8类零件作为教学载体设置工作任务,承载由浅入深的知识和由易到难的技能,在每一个工作任务中,又分解为任务分析—工艺准备—工件加工—精度检验—误差分析—工艺方案完善等教学环节,按照资讯、计划、决策、实施、检查、评估六个步骤进行组织,与企业的生产过程相吻合。

表3学习情境描述

序号

学习情境/项目名称

任务描述

知识

能力

素质

学时

1

具备完整工艺文件的零件加工

训练学生对普通车削加工机床基本操作技能和对车削加工工艺的初步认识。

完成:

1.认识工作环境;

2.车床的安全操作及工具的正确摆放;

3.工艺准备的基本内容;

4.理解生产产品的工艺流程;

5.一般量具的使用;

6.完成回转体外表面的端面、单台阶面、多台阶面、外圆表面的车削加工及钻孔的训练;

7.完成外圆锥表面的车削、检测;

8.完成成形表面的车削与检测;

9.完成外三角螺纹的车削与检测

10.根据所给工艺方案完成学习载体的加工任务。

1.机械加工安全;

2.车床结构;

3.刀具刃磨及装夹;

4.工件在车床上的装夹方法;

5.外圆、端面的车削方法;

6.阶台车削方法;

7.内孔的加工方法8.外圆锥面的计算、车削及检测方法;

9.成形面的车削、检测方法;

10.内、外三角螺纹的计算、车削、检测方法

11.滚花的方法

1.车床的操纵能力;

2.工件外圆表面、端面、阶台的车削及在车床上钻孔的能力;

3.工件径向尺寸、轴向尺寸的测量能力;

4.孔加工能力

5.外圆锥面的车削能力;

6.成形面的车削能力;

7.三角螺纹的车削能力;

8.滚花的方法;

9.自主学习能力。

1.安全意识;

2.吃苦耐劳的精神;

3.质量意识;

4协调沟通能力;

5.团队合作意识。

40

2

具备不完整工艺文件的零件加工

进一步训练学生的车削加工技能及机械加工工艺的编制能力。

1.将给定的工艺文件填写完整,并进行实施;

2.完成细长轴类工件的加工;

3.完成蜗杆类零件的加工;

4.完成曲轴零件的加工。

1.中心架与跟刀架的使用方法;

2.细长轴的车削要点;

3.梯形螺纹、蜗杆的尺寸计算;

4.蜗杆的车削、检测方法;

5.曲轴的装夹、车削、测量方法。

1.细长轴的车削能力;

2.蜗杆的车削能力;

3.曲轴的加工能力;

4.能够根据工艺过程制定详细工序的能力。

1.规范意识;2.环保意识;

3.严谨细致的工作态度;

4.全局观念。

28

3

不具备工艺文件的零件加工

训练学生操纵普通车床加工较复杂回转体零件的能力。

本学习情境是前面学习情境的综合和拓展,学生根据在前面的工作经验,根据现场加工条件,独立制定农机半轴零件的车削加工工艺方案,并学会使用CAPP软件,在实施过程中按照企业的流程,从材料购入到入库完成一个完整的过程,并能根据加工质量情况,分析总结加工方案的不足并及时修订完善。

1.车削加工工艺制定的方法

2.车削加工过程中各切削参数的合理选择

3.车削过程中加工质量的控制。

1.综合零件的车削加工能力;

2.综合零件的工艺制定能力;

3.质量控制能力

4.评价能力。

1.系统意识;

2.全局观念;

3.管理能力。

12

4.教学设计

每个学习情境都以一个完整的零件车削加工过程实施教学,既训练学生的职业能力,又培养学生的职业素养。

每个学习情境即是相对独立的,又是相互关联的。

在进行教学组织安排时,充分考虑学生的认知规律,将学习情境按照能力递进原则划分为不同的任务。

每个任务都是按照完整的工作过程——资讯、计划、决策、实施、检查、评估来组织教学单元的,同时,每个教学单元的实施过程也遵循完整的工作过程。

这样,在不断重复的工作过程中不断提升学生的职业能力。

表4学习情境学时划分

序号

学习情境名称

工作任务

学时

1

具备完整工艺文件的零件加工

阶梯轴的车削加工

16

40

套筒的车削加工

8

配合件的车削加工

16

2

具备不完整工艺文件的零件加工

细长轴的车削加工

8

28

蜗杆的车削加工

10

曲轴的车削加工

10

3

不具备工艺文件的零件加工

壳体的车削加工

4

12

典型轴的车削加工

8

表5学习情境/项目教学实施方案设计

学习情境1

具备完整工艺文件的零件加工

总学时:

40

项目描述

通过完成联合收割机减震器复原阀托盘支架、联合收割机减震器复原阀托盘套、联合收割机减震器复原阀托的车削加工,能够按照给定的工艺文件进行工艺实施,同时熟练掌握车床基本操作、外圆端面车削、阶台车削、圆锥面车削、成形面车削、三角螺纹的车削加工具备车床的基本操作及车削能力。

能

力

目

标

方法能力

信息处理能力;工程计算能力;自主学习的能力。

社会能力

协调沟通能力;团队合作意识。

专业能力

工艺文件的执行能力,外圆、端面、阶台、内孔、圆锥面、成形面、三角螺纹的车削及检测能力

教学资料

教材(自编)、教学参考书(《机加工实训》、《车削加工工艺与技能训练》)、任务书、零件图纸、工艺文件、检查单

教

学

环

境

工具

CA6140车床、外圆车刀、端面车刀、麻花钻、内孔车刀、三角螺纹车刀、圆弧车刀、三爪卡盘、中心钻、顶尖、鸡心夹头、游标卡尺、千分尺、螺纹千分尺、螺纹环规、螺纹塞规等

教学方法

与

学习方法

讲授法、示范模仿法、引导问题法、可视化教学法、讨论法;

自主学习

教学

组织

形式

理实一体、分组进行

考核与评价

过程考核

项目/子情境/任务

任务一

阶梯轴的车削加工

学时

16

教学载体

联合收割机减震器复原阀托盘支架

教学资料

车削加工安全文明操作规程、车床;任务书、零件图、检查单、工艺文件、

教学方法

讲授法、引导问题法、讨论法、示范演示法

能力目标

能够按照工艺文件进行工艺实施,同时具备车床基本操作能力、正确装夹工件刀具的能力、刀具的正确刃磨能力、外圆端面阶台的车削能力、零件的检测能力。

知识目标

1.明确安全文明生产的知识;

2.认识车床的基本结构;

3.理解工件、刀具的装夹方法;

4.外圆、端面、倒角的车削方法;

5.刀具的刃磨方法。

教学过程

及

手段

教师

活动

1.讲解车床操作安全文明生产的知识;

2.布置任务,与学生共同进行零件图纸分析和工艺方案分析;

3.示范法演示车床基本操作;

4.示范法演示工件、刀具的装夹方法。

5.通过巩固刀具的基本角度引导学生学习刀具的刃磨方法;

6.讲授外圆、端面的车削进刀方法

7.示范演示磨刀方法;

8.示范演示外圆、端面、倒角、阶台的车削方法及钻孔方法;

9.示范演示轴向、径向尺寸的测量;

10.指导学生进行联合收割机减震器复原阀托盘支架的车削加工;

11.对学生进行评估。

学生

活动

1.通过安全文明生产知识测试,并签订安全生产保证书;

2.在教师指导下进行零件图样分析和工艺方案分析;

3.模仿练习车床基本操作、工件、刀具的装夹。

4.模仿练习刀具的刃磨;

5.在教师指导下,按照工艺文件完成联合收割机减震器复原阀托盘支架的车削加工

阶段成果

正确、熟练的操作车床;正确、熟练的进行工件、刀具装夹;照图纸及检查单要求加工联合收割机减震器复原阀托盘支架零件。

任务二

套筒的车削加工

学时

8

教学载体

联合收割机减震器复原阀托盘套

教学资料

任务书;零件图;检查单;工艺文件;

教学方法

引导问题法;讲授法;讨论法、可视化教学法、示范演示法;

能力目标

能够按照工艺文件进行工艺实施,同时具备内孔的车削能力

知识目标

1.掌握麻花钻的基本结构及角度;

2.理解麻花钻的缺点及修磨方法;

3.掌握内孔车刀的知识;

4.掌握钻孔、扩孔、的车削方法;

5.掌握孔径的测量方法

教学过程

及

手段

教师

活动

1.布置任务,指导学生进行零件图样分析和工艺方案分析;

2.通过引导问题讲解麻花钻的几何角度、刃磨方法及修磨方法;

3.通过引导问题讲解内孔车刀的几何角度;

4.通过引导问题讲解内孔的车削方法及检测方法;

5.示范法演示麻花钻的刃磨;

6.演示内孔钻削、车削、铰削方法;

7.示范法演示内孔的测量方法;

8.指导学生进行联合收割机减震器复原阀托盘套的车削;

9.对学生进行评估。

学生

活动

1.接受任务,在教师指导下进行图样分析和工艺方案分析;

2.通过问题引导学习麻花钻的几何角度、刃磨方法及修磨方法;

3.内孔车刀的几何角度;

4.通过问题引导学习内孔的车削方法及检测方法;

5.模范练习麻花钻的刃磨;

6.在教师指导下,按照工艺文件完成联合收割机减震器复原阀托盘套的车削加工模仿练习内孔钻削及车削方法。

阶段成果

按照图纸及检查单要求加工合格的联合收割机减震器复原阀托盘套零件。

任务三

配合件的车削加工

学时

16

教学载体

联合收割机减震器复原阀托及备帽

教学资料

任务书;零件图;检查单;工艺文件;

教学方法

引导问题法;讲授法;可视化法、示范演示法;

能力目标

工艺文件的执行能力;具备外圆锥面的车削能力及检测能力;成形面的车削能力、三角形内外螺纹的车削能力;

知识目标

1.圆锥的尺寸计算;

2.圆锥的车削加工方法、检验方法;

3.成形面的车削方法;

4.三角螺纹的尺寸计算;

5.三角螺纹的车削、检验方法

教学过程

及

手段

教师

活动

1.布置任务,指导学生进行零件图样分析和工艺方案分析;

2.通过引导问题讲解圆锥的尺寸确定、车削方法及检验方法;

3.通过引导问题讲解

4.通过引导问题讲解滚花的方法;

5.示范法演示圆锥、成形面、三角形内外螺纹的车削检验方法;

6.指导学生进行联合收割机减震器复原阀托及备帽的车削加工

7.对学生进行评估

学生

活动

1.接受任务,在教师指导下进行图样分析和工艺方案分析;

2.通过问题引导学习圆锥的尺寸确定、车削方法及检验方法;

3.通过问题引导学习三角螺纹的尺寸计算、车削方法及检验方法;

4.学习滚花的方法;

5.在教师指导下,按照工艺文件完成联合收割机减震器复原阀托及备帽的车削加工。

阶段成果

按照图纸及检查单要求合格的联合收割机减震器复原阀托及备帽零件。

学习情境2

具备不完整工艺文件的零件加工

总学时:

28

项目描述

通过完成拖拉机转向器蜗杆轴、拖拉机转向器蜗杆、拖拉机水泵曲轴的车削加工,能够将教师给定的不完整工艺文件填写完整,同时完成细长轴、蜗杆、曲轴的车削加工。

能

力

目

标

方法能力

解决问题能力、自主学习的能力

社会能力

协调沟通能力;团队合作意识

专业能力

细长轴、蜗杆、曲轴的车削及检测能力

教学资料

教材(自编)、教学参考书(《机加工实训》、《车削加工工艺与技能训练》)、任务书、零件图纸、部分工艺文件、检查单

教

学

环

境

工具

CA6140车床、外圆车刀、蜗杆车刀、跟刀架、中心架、游标卡尺、千分尺、量针、齿厚卡尺

教学方法

与

学习方法

讲授法、示范模仿法、引导问题法;

自主学习

教学

组织

形式

理实一体、分组进行

考核与评价

过程考核

项目/子情境/任务

任务一

细长轴的车削加工

学时

8

教学载体

拖拉机转向器蜗杆轴

教学资料

任务书、零件图、检查单、部分工艺文件

教学方法

引导问题法、讲授法、示范演示法

能力目标

能够根据给定的部分工艺文件(工艺过程卡)编制完整的工艺文件,并进行切削参数选用;能够采用合理的装夹方式进行细长轴类零件的加工

知识目标

1.使用跟刀架车细长轴的方法;

2.使用中心架车细长轴的方法;

3.车削细长轴防止变形的方法。

教学过程

及

手段

教师

活动

1.布置任务,指导学生进行零件图样分析和部分工艺方案分析;

2.指导学生进行选择切削参数,进行工艺方案制定;

3.通过引导问题讲解防止细长轴变形的方法;

4.指导学生按照制定的工艺文件进行拖拉机转向器蜗杆轴的车削加工;

5.对学生进行评估。

学生

活动

1.接受任务,在教师指导下进行图样分析和工艺方案分析;

2.在教师指导下,将给定的工艺文件填写完整;

3.通过问题引导学习车细长轴防止变形的方法;

4.在教师指导下,按照工艺文件完成拖拉机转向器蜗杆轴的车削加工。

阶段成果

按照图纸、工艺文件及检查单要求加工合格的拖拉机转向器蜗杆轴零件。

任务二

蜗杆的车削加工

学时

10

教学载体

拖拉机转向器蜗杆

教学资料

任务书;零件图;检查单;部分工艺文件。

教学方法

引导问题法;讲授法;示范演示法;

能力目标

能够根据给定的部分工艺文件(工艺过程卡)编制完整的工艺文件,并进行切削参数选用;能够进行蜗杆类零件的加工。

知识目标

梯形螺纹、蜗杆的尺寸计算;车削梯形螺纹、蜗杆的方法;梯形螺纹、蜗杆的检测方法。

教学过程

及

手段

教师

活动

1.布置任务,指导学生进行零件图样分析和部分工艺方案分析;

2.指导学生进行选择切削参数,进行工艺方案制定;

3.通过引导问题讲解学习蜗杆的车削加工方法;

4.示范演示蜗杆的车削;

5.指导学生按照制定的工艺文件进行拖拉机转向器蜗杆的车削加工;

6.对学生进行评估。

学生

活动

1.接受任务,在教师指导下进行图样分析和工艺方案分析;

2.在教师指导下,将给定的工艺文件填写完整;

3.通过问题引导学习蜗杆的车削检测方法;

4.在教师指导下,按照工艺文件完成拖拉机转向器蜗杆的车削加工。

阶段成果

按照图纸及检查单要求合格的拖拉机转向器蜗杆零件。

任务三

曲轴的车削加工

学时

10

教学载体

拖拉机水泵曲轴

教学资料

任务书;零件图;检查单;工艺文件;车床;外圆车刀;三角形外螺纹车刀;

教学方法

引导问题法;讲授法;示范演示法;

能力目标

能够根据给定的部分工艺文件(工艺过程卡)编制完整的工艺文件,并进行切削参数选用;能够进行曲轴零件的加工。

知识目标

1.偏心工件的装夹方法;

2.曲轴的装夹方法;

3.偏心距的检测方法。

教学过程

及

手段

教师

活动

1.布置任务,指导学生进行零件图样分析和部分工艺方案分析;

2.指导学生进行选择切削参数,进行工艺方案制定;

3.通过引导问题讲解加工偏心件方法、曲轴的加工方法、偏心距的测量方法;

4.示范演示曲轴的车削;

5.指导学生按照制定的工艺文件进行拖拉机水泵曲轴的车削加工;

6.对学生进行评估。

学生

活动

1.接受任务,在教师指导下进行图样分析和工艺方案分析;

2.在教师指导下,将给定的工艺文件填写完整;

3.通过问题引导学习曲轴的车削方法;

4.在教师指导下,按照工艺文件完成拖拉机水泵曲轴的车削加工。

阶段成果

按照图纸及检查单要求加工合格的拖拉机水泵曲轴零件。

学习情境3

不具备工艺文件的零件加工

总学时:

12

项目描述

通过完成拖拉机差速器壳体、拖拉机半轴的车削加工,学生能够自己制定车削加工工艺方案,并进行实施。

拖拉机差速器壳体是在企业中通过见习的方式完成的,主要是了解零件在大型车削设备的车削加工。

实施拖拉机半轴的加工过程中,学生通过角色扮演,完成从购料到入库的全过程。

能

力

目

标

方法能力

自主学习的能力、决策能力

社会能力

组织能力;团队合作意识

专业能力

机械加工工艺的制定能力,零件的综合加工能力。

教学资料

教材(自编)、教学参考书(《机加工实训》、《车削加工工艺与技能训练》)、任务书、零件图纸、工艺文件、检查单

教

学

环

境

工具

CA6140车床、麻花钻、外圆车刀、内孔车刀、游标卡尺、千分尺、百分表、内径百分表

教学方法

与

学习方法

讲授法、示范模仿法、引导问题法;

自主学习

教学

组织

形式

理实一体、分组进行

考核与评价

过程考核+终结考核

项目/子情境/任务

任务一

壳体的车削加工

学时

4

教学载体

差速器壳体

教学资料

任务书;零件图;车床;麻花钻;外圆车刀;内孔车刀;

教学方法

引导问题法、观察法

能力目标

能够制定箱体类零件的车削加工工艺规程,并通过企业见习认识大型零件的车削加工,同时认识其他车床。

知识目标

1.箱体类零件工艺方案制定;

2.切削参数的选用

教学过程

及

手段

教师

活动

1.指导学生进行拖拉机差速器壳体工艺方案的制定;

2.组织学生去企业进行箱体类零件的工艺和加工见习;

3.对学生进行评估。

学生

活动

1.在教师指导下进行拖拉机差速器壳体工艺方案的制定;

2.去企业见习,并做好记录

阶段成果

制定合理的工艺文件,企业见习记录

任务二

综合件的车削加工

学时

8

教学载体

拖拉机半轴

教学资料

任务书;零件图

教学方法

引导问题法;讨论法、角色扮演法

能力目标

独立制定车削加工工艺方案并实施的能力,使用CAPP软件的能力,产品质量控制能力。

知识目标

不同材料零件的工艺路线拟定

教学过程

及

手段

教师

活动

对学生工艺方案的制定及实施过程进行检查评估

学生

活动

1.按照资讯、计划、决策、实施、检查、评估的完整工作过程进行拖拉机半轴零件的工艺方案制定及实施;

2.实施过程中通过角色扮演,体验企业中的不同岗位;

3.制作总结报告(可视化)进行汇报

阶段成果

按照拖拉机半轴图纸制定合理的工艺文件并加工合格的产品。