土方开挖.docx

《土方开挖.docx》由会员分享,可在线阅读,更多相关《土方开挖.docx(17页珍藏版)》请在冰豆网上搜索。

土方开挖

1土方开挖施工方案

1.1本工程土方开挖施工概况

本工程土方开挖分为1#、2a#、2b#和3a#、3b#五大块三阶段进行施工,先施工1#,根据1#块开挖情况来确定其余四块开挖时间。

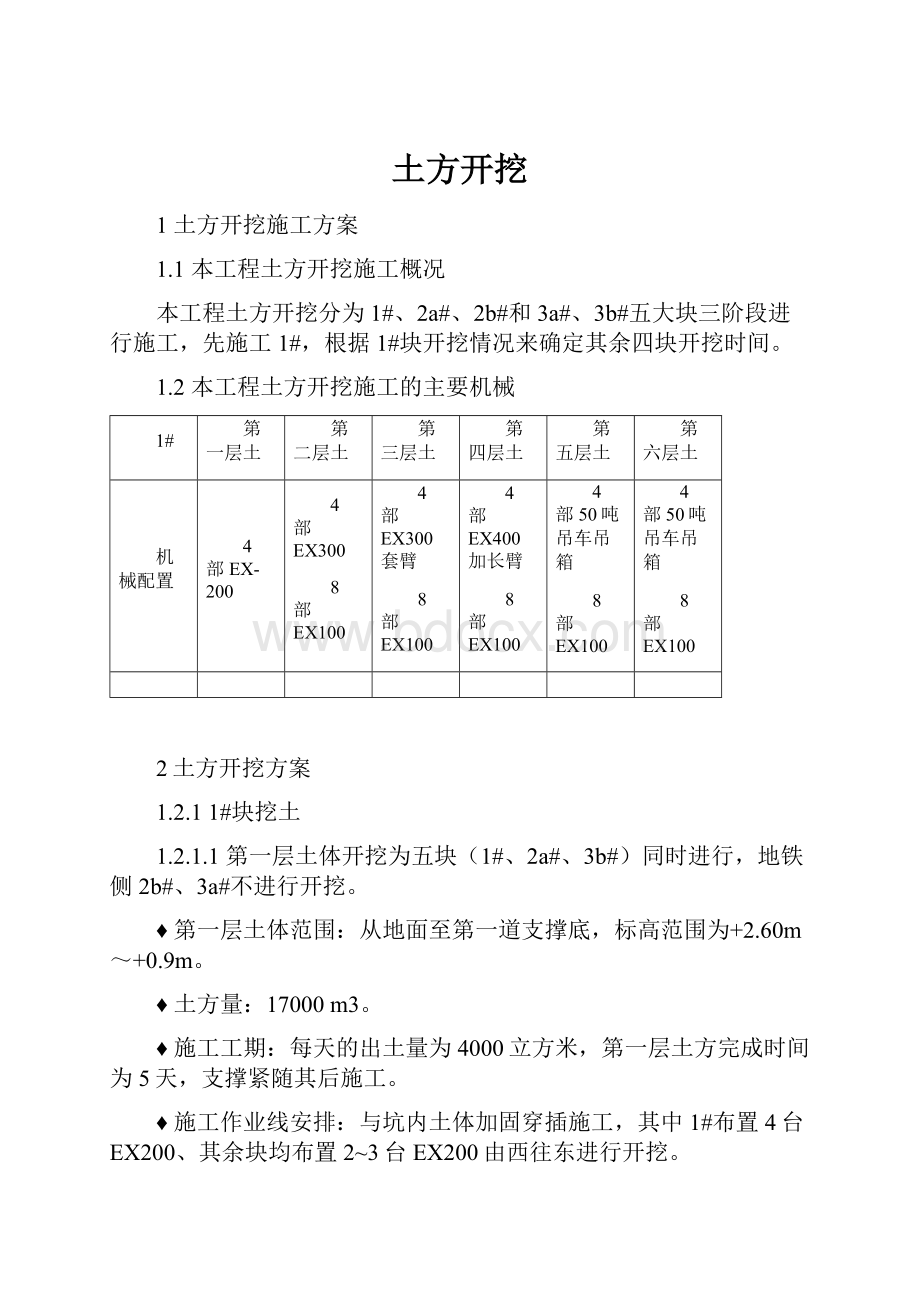

1.2本工程土方开挖施工的主要机械

1#

第一层土

第二层土

第三层土

第四层土

第五层土

第六层土

机械配置

4部EX-200

4部EX300

8部EX100

4部EX300套臂

8部EX100

4部EX400加长臂

8部EX100

4部50吨吊车吊箱

8部EX100

4部50吨吊车吊箱

8部EX100

2土方开挖方案

1.2.11#块挖土

1.2.1.1第一层土体开挖为五块(1#、2a#、3b#)同时进行,地铁侧2b#、3a#不进行开挖。

♦第一层土体范围:

从地面至第一道支撑底,标高范围为+2.60m~+0.9m。

♦土方量:

17000m3。

♦施工工期:

每天的出土量为4000立方米,第一层土方完成时间为5天,支撑紧随其后施工。

♦施工作业线安排:

与坑内土体加固穿插施工,其中1#布置4台EX200、其余块均布置2~3台EX200由西往东进行开挖。

1.2.1.2第二层土体开挖

♦概述

✓第二层土体开挖前提:

群井试验完毕,确保地连墙无重大渗漏,所有环境监测点布设完毕,第一道混凝土支撑强度达到25Mpa,水位降至-5.850m。

✓第二层土体范围:

从第一道支撑第至第二道支撑底,标高范围为+0.90m~-4.850m,开挖深度5.75米,采用1:

1.5二级放坡,坡中留置1m平台。

✓土方量:

37897m3,共分五个分区,由东向西开挖,大面积区每天出土量按3700立方米,南侧抽条区出土量按300立方米/8h,挖土支撑施工总耗时:

16天。

✓施工作业线安排:

①—1、①—2、①—3安排四台EX300,八台EX100挖机从东向西推进,靠近地铁侧南北方向支撑优先施工,控制中隔墙变形。

✓①—4、①—5抽条开挖,布置1部EX300,2部EX100挖机,其中EX300停靠栈桥上抓土装车,EX100挖机进行坑内土方开挖和驳运。

✓整个基坑开挖的顺序为:

①—1→①—2→①—3→①—4→①—5

1.2.1.3第三~六层土方开挖

♦概述

✓第三层土开挖前提:

第二道支撑混凝土强度达到25Mpa,水位降至-11.630m

✓第三层土体范围:

从第二道支撑底至第三道支撑底,标高范围为-4.850m~-10.630m。

开挖深度5.78m,采用1:

1.5二级放坡

✓土方量:

35825m3,共分4个分区进行开挖,大面积区每天出土量按2700立方米,南面抽条区出土量按300立方米/8h,施工总耗时:

19天。

✓施工作业线安排:

①—1、①—2、①—3安排四台EX300套臂挖机,八台EX100挖机从东向西推进,靠近地铁侧南北方向支撑优先施工,控制中隔墙变形。

✓①—4、①—5抽条开挖,布置1部EX300套臂挖机,2部EX100挖机,其中EX300停靠栈桥上抓土装车,EX100挖机进行坑内土方开挖和驳运。

✓整个基坑开挖的顺序为:

①—1→①—2→①—3→①—4→①—5

✓第四层土体范围:

从第三道支撑底至第四道支撑底,标高范围为-10.630m~-15.550m。

开挖深度4.92m,采用1:

1.5二级放坡,土方量:

29117m3,施工作业线同第三层土,取土挖机改为EX400加长臂,大面积区每天出土量按1700立方米,南侧抽条区出土量按300立方米/8h,施工总耗时:

21天。

✓施工作业线安排:

①—1、①—2、①—3安排四台EX400加长臂挖机,八台EX100挖机从东向西推进,靠近地铁侧南北方向支撑优先施工,控制中隔墙变形。

✓①—4抽条开挖,布置2部EX400加长臂挖机,4部EX100挖机,其中EX400加长臂停靠栈桥上抓土装车,EX100挖机进行坑内土方开挖和驳运。

✓整个基坑开挖的顺序为:

①—1→①—2→①—3→①—4

✓第五层土体范围:

从第四道支撑底至第五道支撑底,标高范围为-15.550m~-20.050m,开挖深度4.50m,采用1:

1.5二级放坡,土方量:

26627m3,共分4个分区进行开挖,施工作业线同第三层土,取土挖机改为50吨吊车吊箱,大面积区每天出土量按1700立方米,抽条区出土量按300立方米/8h,施工总耗时:

20天。

✓施工作业线安排:

①—1、①—2、①—3安排四台50吨吊车吊箱,八台EX100挖机从东向西推进,靠近地铁侧南北方向支撑优先施工,控制中隔墙变形。

✓①—4抽条开挖,布置2部50吨吊机吊箱,4部EX100挖机,其中50吨吊机吊箱停靠栈桥上抓土装车,EX100挖机进行坑内土方开挖和驳运。

✓整个基坑开挖的顺序为:

①—1→①—2→①—3→①—4

✓第六层土体范围:

从第五道支撑底至底板垫层底,标高范围为-20.050m~-22.830m,挖土深度2.78m,土方量:

17206m3,由东向西开挖,凿桩、验槽垫层紧随施工,凿桩工作量为310根,钢筋2000吨,混凝土方量9000m3,人为设置两条南北方向底板施工缝,将底板分三块浇筑,分别为11天、8天、7天,施工总耗时:

26天。

2支撑施工

2.1本工程土方支撑施工概况

本工程采用5道钢筋混凝土水平支撑平面采用均井字形对撑布置。

具体支撑布置参见下表示意:

Ⅰ区

支撑面

标高(m)

支撑设计强度

断面尺寸

压顶圈梁

主撑截面

八字撑

截面

连杆件

截面

第一道支撑

1.900

C30

1200*800

1000*800

800*1200

800*800

800*800

800*800

第二道支撑

-3.850

C30

1200*1000

1100*900

1000*800

1000*800

第三道支撑

-9.630

C30

1300*1000

1200*1000

1200*900

1200*800

1200*800

第四道支撑

-14.550

C30

1400*1100

1300*1000

1100*900

1100*900

第五道支撑

-19.050

C30

1300*1000

1200*900

1200*800

1200*800

2.2本工程支撑施工主要机械配置

序号

机械或

设备名称

型号

规格

数量

功率

KW

生产能力

备注

1

塔吊

ST6015

2部

良好

-

2

交流电焊机

BX-300

4台

24

良好

-

3

碰焊机

UNI-100

1台

100

良好

-

4

钢筋弯曲机

GC40

2台

3

良好

-

5

钢筋切割机

DYJ-32

2台

7.5

良好

-

6

木工加工机械

MJ-5

2套

3

良好

-

7

插入式振动机

ZX-35、ZX-50

各8台

1.7

良好

-

8

平板式振动机

ZW-7

2台

1.5

良好

-

9

水泵

南京

5

10

良好

-

10

汽车吊

100T

1

-

良好

2.3钢筋混凝土支撑施工方案

2.3.1钢筋施工

2.3.1.1钢筋加工

♦钢筋加工在现场进行,钢筋加工场布置在栈桥上。

♦钢筋加工前必须进行原材料的试验监测工作。

♦钢筋加工内容主要钢筋断料、焊接、成型。

♦严格按施工图纸和钢筋翻样料单进行成型。

♦尤其对断料长度、钢筋起弯点、钢筋对焊等进行严格控制。

♦钢筋吊运采用安装在基坑内的ST6015型塔吊进行。

2.3.1.2钢筋安装

♦钢筋安装前,必须完成底模的施工。

♦严格按放线的尺寸、图纸进行绑扎。

♦控制好支撑、栈桥和材料堆放平台的保护层厚度,采用同配比的水泥块作为垫块,绑扎在钢筋上,间距为3000mm左右。

♦安装必须控制好钢筋搭接、焊接、箍筋间距、锚固长度。

♦由于支撑纵横交错,必须按图纸控制好钢筋之间的关系。

♦对于支撑相交的加腋区的钢筋,应按图纸做好该区域的钢筋安装,如有问题应及时与围护设计进行沟通。

♦除第一道支撑施工以外,会碰到钢筋与钢立柱相冲突的问题。

可采用调整钢筋位置、局部割除缀板钢筋完成后再补加等方式进行解决,疑难问题应会同围护设计共同解决。

2.3.2模板施工

2.3.2.1砼支撑的底部铺设纤维板,为确保支撑底面平整,采用铺设80厚5~40道渣,20厚黄砂填充,压实。

如有积水,在混凝土施工前应进行全部排除。

由于杆件的尺寸不同,会有底模标高不一的问题,因此需做好不同标高底模之间的放坡工作。

2.3.2.2本工程支撑侧模采用九夹板,二四木料做横檩。

2.3.2.3支撑采用对拉螺栓、扁铁或铁丝进行模板固定。

围檩施工时,将围护地下连续墙主筋凿出,将螺栓与围护钻孔灌注排桩主筋进行焊接,进行单面的螺栓固定。

2.3.2.4混凝土施工前对模板施工进行全面的检查,在总包质量员和监理验收后方能继续进行混凝土的施工。

2.3.2.5挖土施工前,必须对上道支撑的底模全部拆除,严禁有竹笆与支撑底粘连的现象,以防备出现安全事故。

2.3.2.6必须保证预埋件(上下人通道、支撑面栏杆)的位置和尺寸。

2.3.2.7支撑侧模的拆除必须在24h后进行,底模拆除(挖土)必须在达到设计强度的70%方能进行。

2.3.3混凝土施工

为保证混凝土支撑的迅速成型,第一道支撑采用汽车泵进行施工,第二道支撑采用汽车泵配合接硬管进行布料。

由于各道支撑均为分块施工,因此混凝土施工前做好各项准备工作,包括区域范围。

2.3.3.1Ⅰ区混凝土施工

♦第二~五道支撑施工,可将泵车停在栈桥上进行布料,硬管事先接到汽车泵无法布料区域。

♦支撑拆除时采用汽车吊直接进行拆除。

♦利用汽车吊拆除顺序:

✓支撑拆除前先释放所拆支撑的预应力,割除支撑上部抱箍。

✓支撑拆除时,先用塔吊钢丝绳捆绑所拆支撑并拉紧。

✓卸下支撑两端螺栓,由汽车吊把支撑吊至堆放点,装车离场。

2.3.3.2混凝土支撑拆除另编制专项拆除施工方案。

3基坑内排水

垫层底面设置纵横向盲沟(200mm×300mm),内填道渣,盲沟以避开桩位,能纵横贯通为原则,通向集水坑内(集水坑尽量利用结构中的坑位),用潜水泵吸出引到坑外排水沟内。

当垫层施工时,在垫层的表面每隔6~10m留设50×100的小排水沟,并每隔30m设置集水井,便于垫层表面积水的排除。

4其他施工措施

4.1地下障碍物的清除施工:

4.1.1清除障碍物主要采用挖土机铲挖、平推,风镐或镐头机打凿、挖机清除的方法。

4.1.2先应摸清地下障碍物的情况,可先与相关的政府部门进行沟通了解情况,再采用现场逐点探挖的方式进行。

4.1.3在基本摸清情况之后,采用大开挖的方式逐层将土方开挖,直至障碍物全部暴露。

在土方开挖的过程中应确保放坡的坡度控制在1:

2的坡度,由于地下障碍物处的挖土会有机械行驶通道不平整的情况,因此挖机或镐头机必须配备足够的走道板,防止在清除障碍物的过程中机械的倾倒。

4.1.4障碍物被清除出来后应立即驳运至基地内指定的位置,并定期运出基地。

4.1.5在暴露障碍物之后可采用挖土机铲挖、平推、吊运的方式,或采用镐头机或风镐打凿的方式清除障碍物。

4.1.6截桩方法:

分段截桩,每段长度不超过1.5米。

先用风镐凿出100毫米深环形状切口暴露钢筋,逐步对称割断钢筋后才能全截面切段桩身,见下图:

严禁直接使用机械扳桩

在全截面截断时应临时栓好或吊好桩身防止倒落伤人

4.2围护排桩的清理和凿除:

4.2.1在挖土施工过程中,应及时对围护排桩进行侧壁的清理。

4.2.2清理和凿除需要搭设临时脚手。

脚手设置在每道支撑上,将横向的钢管搁置在支撑上,采用钢管抱箍并与支撑连接,固定好临时脚手。

4.2.3凿除清理必须保证围护排桩的质量,严禁野蛮施工。

4.2.4凿除施工时必须有专人进行监护,注意上下保护,防止碎屑下落伤人。

4.3地墙浮浆的清理和凿除:

4.3.1在挖土施工过程中,应及时对地下连续墙进行侧壁的清理。

4.3.2清理和凿除需要搭设临时脚手。

脚手设置在每道支撑上,将横向的钢管搁置在支撑上,采用钢管抱箍并与支撑连接,固定好临时脚手。

4.3.3凿除清理必须保证地墙的质量,严禁野蛮施工。

4.3.4凿除前,应先从地墙顶圈梁挂线锤进行垂直度控制。

4.3.5凿除施工时必须有专人进行监护,注意上下保护,防止碎屑下落伤人。

4.3.6应即使将清理下的碎屑清理出现场,做好落手清工作。

4.4凿桩施工

4.4.1每层土方开挖过程中,采用风镐人工凿截成500mm一段,端部不足500mm的亦截掉。

4.4.2在截桩过程中,应先进行保护层的凿除,将钢筋切断后,把钢筋扳开,再逐段凿除,最好控制在500mm。

当在基底挖土施工遇到桩锚筋时,锚筋弯曲角度不准超过30度,且严禁重复弯曲。

有锚筋段桩在截桩过程中严禁使用挖机碰拉桩头,以免使锚筋损坏,必须人工碎桩。

4.4.3截桩时严格按关切所给的标高进行截桩,严禁超截,以免产生桩砼锚固进承台长度不足。

截桩时完成面要求平整,表面无酥松砼。

4.4.4施工中注意安全用电,当心碎砼飞溅入眼。

4.4.5在需要吊车将砼块外运的,应配合好吊装人员和机械,做好外运工作。

4.4.6碎桩完成后,用挖机将其铲至钢畚箕内,再用塔吊运至栈桥地面装车,装车完毕后运走。

4.4.7所有机械施工使用前应经过总包机管人员、监理专职人员验收,合格后方能使用。

4.4.8使用电箱应满足规范要求,并经过总包安全员保证安全施工验收合格后方能使用。

施工中,必须注意安全用电。

4.4.9为吊运碎桩段、碎屑以及废钢筋,可通过一个钢畚箕吊运至地面。

4.5垫层施工

4.5.1垫层施工紧跟挖土,垫层完成后进行桩基测试、验收,验收合格后立即跟进底板施工。

垫层施工原则为“挖土到设计标高一块,人工平整一块,垫层施工一块”,一般有200m2范围即可施工垫层,及时让出工作面,使底板施工紧密衔接。

4.5.2垫层应严格控制标高,基坑内搭设下料铺道,由砼泵车配合送砼至浇灌点,振动器振捣密实。

4.5.3为确保工程桩的小应变测试工作,在垫层混凝土浇捣前将桩的四周用油毡包裹作隔离。

5分隔地墙开洞、凿除

5.1结构施工过程中分隔地墙开洞

5.1.1根据设计施工工况,考虑基坑水平力的传递,1区采用浇筑500宽200mm厚混凝土板带传力,内配构造钢筋¢12@300单层双向与分隔地下连续墙主筋连接,在2a、2b、3a、3b区结构施工过程中将框架主梁与1区框架主梁贯通。

5.1.2根据结构施工图,在分隔地墙上进行主梁定位,开洞尺寸根据梁宽两边各放大150mm。

5.2分隔地墙凿除

5.2.1待分区结构均施工至±0.00开始进行地下室的分隔墙凿除。

5.2.2结构随地墙凿除进行补浇筑,补浇结构排架底部采用28b槽钢搁置,如下图所示。

5.3土方施工技术要求:

5.3.1按照要求本工程挖土采用盆式开挖,整个土方工程应严格遵循分区、分层、平衡、对称、限时的原则进行立体交叉接力施工,确保基坑的安全。

5.3.2挖土注意事项:

5.3.2.1土方开挖前,须由专家对挖土方案进行审核,并根据专家的意见对方案进行修改完善后,报公司、设计单位确认。

同时进一步符合桩位情况,做到心中有底,建立数据表格。

5.3.2.2挖土施工必须严格遵守“化大坑为小坑,先中间后周边”的原则,浇筑支撑,分层分段推进,支撑系统全部形成并达到砼设计强度的70%后,方可进行下道工序的施工。

5.3.2.3土方开挖过程中,应尽量缩短基坑无支撑暴露时间。

地铁侧土体无支撑暴露时间不超过16小时,其余侧土体无支撑暴露时间不超过24小时。

开挖面围护桩无支撑暴露长度不大于20米。

5.3.2.4采用盆式开挖的方式时,基坑周边边坡留土范围不应小于6m,中部开挖至基底时应及时浇筑200厚垫层,待中部垫层形成并达到设计强度要求,分块、抽条开挖基坑周边的边坡,最后浇筑贯通整个垫层。

5.3.2.5开挖面的高差控制在3米左右,分层分段分块放坡开挖时,必须严格控制边坡坡度,挖机在挖土时每层土放坡坡度1:

1,坡中预留1m平台。

挖土机械如需在支撑上运作,必须覆土高于支撑顶面30厘米及铺设走道板,另外严禁在底部掏空的支撑构件上行走与操作。

5.3.2.6挖土过程中严禁机械碰撞围护桩、工程桩、支撑、立柱和井点、挖土时宜先掏空立柱四周,避免立柱承受不均匀的侧向土压力。

5.3.2.7为保证土体水平推力不影响支撑立柱,挖支撑立柱边的土时,必须二边对称开挖,当挖至立柱边时必须用人工挖土。

并且挖土时要注意保护深井降水的设施。

5.3.2.8沿基坑一周设置100高120宽挡水坎,防止地表水流入。

准备好编制布和薄膜,防止雨水大量进入基坑。

5.3.2.9设置基坑内排水,距围护体距离保证大于3米,明排水沟及集水坑不得设置于基坑周边,集水井低于排水沟面500mm,基坑内设置300×400排水盲沟,明水经排水沟流入集水井,通过集水井内的水泵抽入基坑周围一圈明沟,经沉淀后排入市政排水系统,排水沟应紧跟挖土进度及时挖好。

5.3.2.10专人指挥挖土,严禁超挖,基坑开挖时机械挖土宁浅勿深,并经常复测坑底标高。

基底土层最后30cm采用人工扦土,以确保基底表面平整、垫层厚度均匀。

坑底2m×2m间距布置竹板桩,控制好标高。

5.3.2.11实行信息化施工,根据监测数值及时采取预防措施,确保基坑和周围建筑物、地下管线的安全。

5.3.2.12在基坑开挖过程中,确保边坡留土及动态土坡的稳定性,慎防土体的局部坍塌造成现场人员损伤和机械的损坏。

四.基坑施工安全措施:

1洞口临边

1.1本工程在基坑施工阶段搭设2部施工用楼梯,并在楼梯醒目位置处设置标识,其余支撑部分需要行走的混凝土支撑的两侧设1.2m高的安全防护栏杆并外挂密目安全网,严禁攀爬。

1.2基坑四周的安全护栏采用定型网片,高度1200m,间距2000mm,护栏外侧均设密目安全网,并在护栏上每隔一定距离设置安全警告牌。

在基坑四周栏杆底部及栈桥栏杆底部设置180mm高的挡脚板。

1.3严禁任何人在没有防护栏杆的支撑上通行、作业。

2挖土支撑施工措施

2.1严格控制挖土的高度,使土体应力有一个逐渐释放的过程;

2.2挖土时必须控制好挖土的小坡坡度,在施工中小坡的放坡坡度必须控制在1:

1以内,防止土体的坍塌,造成对挖土和支撑的影响;

2.3挖土与支撑必须配合好,抓紧施工钢筋混凝土支撑,利用土体变形的时空效应,减少的变形;

2.4支撑施工时必须清除墙体表面的浮泥,减少不必要变形的可能性;

2.5现场准备必要的支撑型钢,必要时可以迅速加撑。

2.6成立挖土抢险领导小组,建立情况汇报制度。

2.7严格按照既定的挖土方案进行施工。

施工前,施工员应对作业人员作好安全技术交底,并且在施工过程中监督、检查、落实各项技术措施。

2.8车辆进出口处设专人调度指挥,并在栈桥上安排专职监护人员。

2.9挖土中发现管道、电缆或其它埋设物时,应立即报告,不得擅自处理。

2.10挖机下铺走道板,专人指挥、监护挖机的移动和观察挖机底下土体的松动情况,机操人员应集中思想、服从指挥、谨慎操作。

2.11做好场地内的夜间照明工作。

2.12严格控制挖土面高差(要求小于3m),特别是立柱桩和井点管部位的土体,严禁挖土机械碰撞格构柱、井点管、支撑及围护桩。

2.13挖机在支撑上方通行或作业时,应架空铺设走道板,架空高度不小于30Cm,严禁支撑直接受压。

2.14协调处理好各工种、各工序的搭接关系,在人机交叉的施工区域,施工人员严禁在机械的回转半径内作业,多台挖机开挖时,挖机间距应大于10m。

2.15做好基坑围护结构、周边建筑物、道路、以及各种地下管线的监测工作,发现异常,及时报告。

2.16挖土时必须及时清除支撑底粘连的混凝土块,在未清除前设警戒区,严禁人员进入。

清除支撑底的混凝土块或拆栈桥底模时须搭设脚手架(或吊脚手)进行。

2.17每完成一道支撑机械挖土后,施工员、安全员必须对支撑底部进行全数检查,发现有混凝土块或模板粘接在上道支撑下时,必须及时组织施工人员搭设脚手架后,予以拆除。

2.18在进行土体开挖时,相应的支撑混凝土强度应满足设计要求。

3挖土、支撑方面的防变形措施

3.1严格控制挖土的高度、留坡坡度,使土体应力有一个逐渐释放的过程,防止土坡滑移对工程桩及施工人员造成伤害;

3.2挖土与支撑必须配合好,围护体暴露后立即将支撑施工好,利用土体变形的时空效应,减少围护体的变化值;

3.3支撑施工时必须清除围护体表面的浮泥,减少不必要变形的可能性;

3.4第一道支撑采用钢筋混凝土的栈桥形式,增加支撑刚度,减少基坑变形;