工时定额管理规定正文.docx

《工时定额管理规定正文.docx》由会员分享,可在线阅读,更多相关《工时定额管理规定正文.docx(45页珍藏版)》请在冰豆网上搜索。

工时定额管理规定正文

工时定额管理规定

1范围

本标准规定了沈阳博林特电梯有限公司(以下简称公司)各工种工时定额的制定依据、制定程序;工时的管理与计奖方案、工时定额的修改;以及各工种工时的具体定额。

本标准适用于公司内直梯厂使用。

2工时管理制度

2.1总则

工时定额是平衡企业利益和职工利益的主要工具,为激发工人的劳动积极性、提高劳动生产率、合理分配费用、提高企业经济效益,公司应制定合理的工时定额标准和工时管理制度。

2.2工时标准区分

工时标准由生产作业时间和非生产作业时间组成。

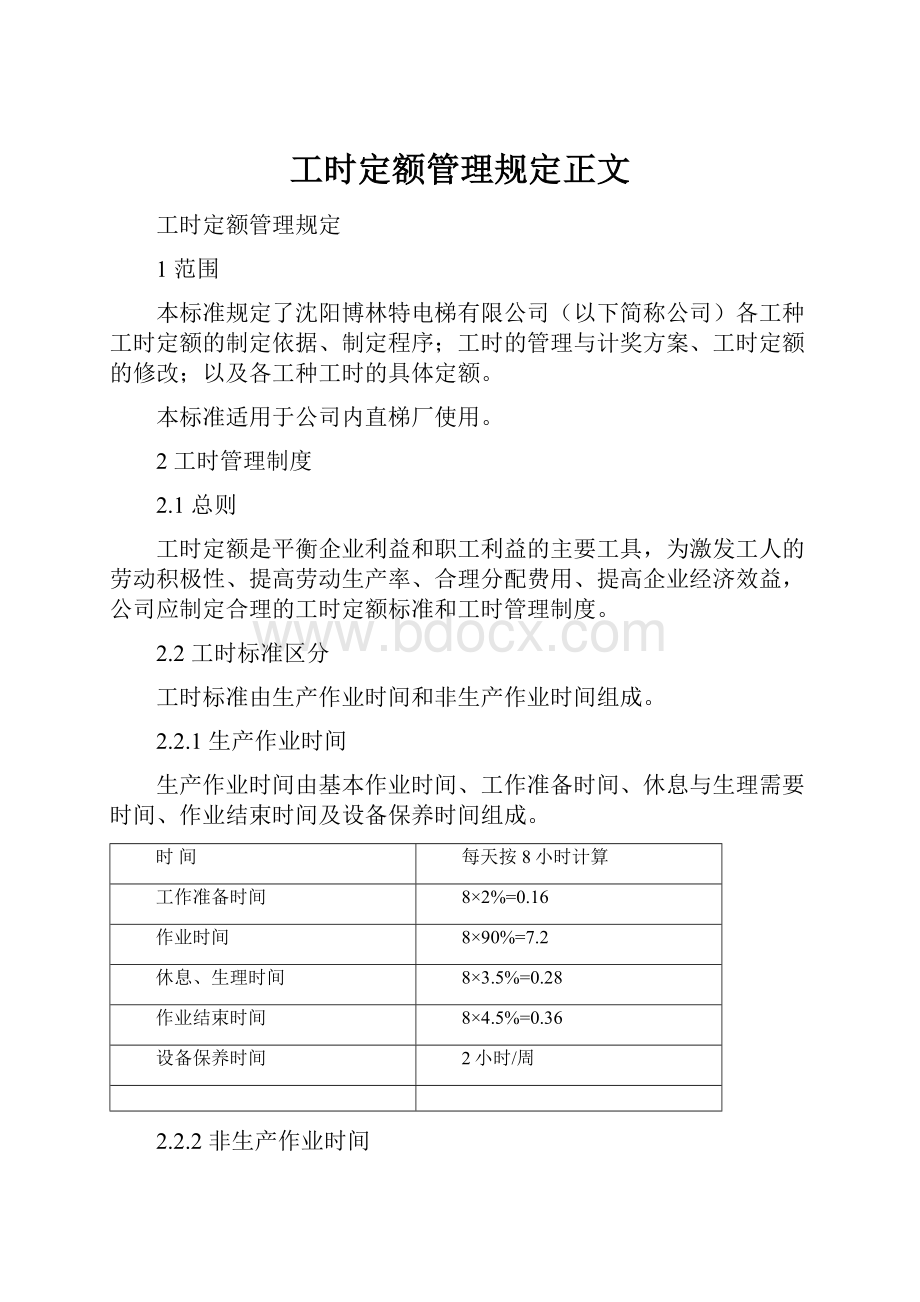

2.2.1生产作业时间

生产作业时间由基本作业时间、工作准备时间、休息与生理需要时间、作业结束时间及设备保养时间组成。

时间

每天按8小时计算

工作准备时间

8×2%=0.16

作业时间

8×90%=7.2

休息、生理时间

8×3.5%=0.28

作业结束时间

8×4.5%=0.36

设备保养时间

2小时/周

2.2.2非生产作业时间

非生产作业时间是由设备故障修理时间、待料时间、待技术处理时间、待工装夹具时间或与工程没有直接关系的工作时间组成。

时间

每天按8小时计算

备注

非生产作业时间

(每人实做工时+加班时间)×系数

系数按:

优—1.5、良—1.2、可—1.0、劣—0.5。

2.3工时标准确定依据

2.3.1按沈阳远大企业集团《工时定额》标准确定。

2.3.2按公司电梯年产量:

电梯4000台计算。

2.3.3按公司各生产岗位技能类别确定。

2.4工时定额制定的程序

2.4.1生产作业时间工时定额的制定:

首先由定额员制定《各工种的工时定额标准》,再按各工种工时定额标准制定出电梯产品各零部件的工时定额标准,这部份定额经运行考核一段时间并经领导批准后作为电梯产品的典型样件工时,其它与其相似的零部件运用类推比较法制定工时定额。

2.4.2当计算一个工时出现多个系数时,K=K1+K2+…+Kn-(n-1),总工时为A×K,A为基础工时。

2.4.3对于新产品试制的装配及调试,由工段长严格按实做工时考核并报厂长批准,做为新产品研制工时。

以后再做此工作的工时定为新品研制工时的75%。

2.4.4产品工装、外协产品直接按《各工种工时定额标准》计算。

2.4.5非生产作业时间原则上是谁用工谁负责。

具体规定如下:

2.4.5.1由用工部门向计调室提出书面用工申请,申请应注明劳务项目、劳务内容、工作地点、用工数量及拟定用工时间,用工部门领导(部长级及以上)签字。

2.4.5.2计调室根据用工申请填写详细的非生产用工派工单,工作结束后由用工部门负责核定工时(事先可以用包工或包工时的形式确定),一般按实际工作时间核定,对在工作中不服从指挥窝工、怠工的,用工部门可按具体情况开具工时,工作表现好K=1.2、一般K=1、差K=0.8、极差K=0~0.5,用工部门领导(部长级及以上)签字。

2.4.5.3非生产用工部门必须认真填写表格,严格核定工时,对滥开工时人员,一经发现由计调中心对其处以50~200元的罚款。

2.5工时的管理

2.5.1计调部门根据定额员制定的工时或计算机已存贮的工时下达工作卡片,工作完成后操作者签字,检验员加盖合格印章,此工时作为计奖工时。

由工时统计员统计出每个工人本月的完合工时。

2.5.2工时上报统计时间截止至当月13日,上报工时时限为完成此项任务两日内,如超出上报工时时限二日按80%统计工时,完成任务后五日内未报工时,视为作废。

工时不能隔月上报,如确实在13日没有完成,可由工段长签字,计划员开分卡上报完成部分工时。

2.5.3工时不能串报,即将自己的工时分给别人,谁做的工作由谁自己填写,其他人协助工作,应适当分给相应部份的工时。

2.5.4每种标准梯型下发后,工艺部要将工时定额汇总表报经营部一份,作为产品成本核算的依据。

2.6工时计奖方案

2.6.1基础工时

每位工人的基础工时定为100小时。

当月只完成100小时,只发基础工资。

2.6.2工时奖金

每位工人完成基础工时后超额工时计奖,每小时的奖金为1.65元。

月奖金=(实际完成工时-100)×1.65元

2.6.3加班工时

工人加班实做工时每满1小时,给加班费2元,加班完成的工时计入当月完成的工时内。

2.6.4工时奖励与扣发

由于个人原因造成的废品,废品工序不允许填报工时,同时扣责任者以前工序发生的工时,并按公司有关政策进行相应的处罚。

示例:

A零件,1工序2′,2工序3′,3工序6′,加工到3工序时有5件产品报废,应扣责任者的工时为(2+3)×5=25分钟,并且5件废品的3工序工时不准填写。

在本工序加工中发现由于以前工序或材料原因造成废品,本工序可填定额工时的一半,并追究相关人员责任。

用本公司余料或用外公司余料直接进行加工的下料工时×1.5系数。

利用外公司余料加工的下料工时×3系数。

2.7工时定额的修改

2.7.1工时定额是指在一定的生产技术和生产组织条件下,为生产单位产品或完成一定工作量而预先规定的必要劳动消耗量的标准。

2.7.2工人的平均达额率要控制在110%~130%,即定额工时/实做工时=110%~130%。

2.7.3工时主管部门每季度对于电梯产品的工时进行测算,对于工时过高或工时过低现象及时提出整改措施,并将情况上报主管经理批准。

经主管经理同意后对《各工种工时定额标准》进行修改。

2.7.4已下达的电梯产品典型样件工时定额要进行定期或不定期的修改。

工时定额下达后,定额员要进行跟踪检查,分别记录各零件各工种的平均达额率低于110%或高于130%的产品零部件,然后编写产品工时修改计划,经工艺员及有关工段长同意后报经营和总经理批准,再重新制定电梯产品典型样件工时标准。

2.7.5对于由标准电梯零部件派生的零部件,原则上应按其标准零部件的工时执行。

3工时标准

3.1机加类

3.1.1车外圆工时定额标准

车外圆工时定额标准见表1。

表1车外圆工时定额单位为分

长度

直径

φ≤12

12<φ≤22

22<φ≤40

40<φ≤60

60<φ≤80

80<φ≤120

120<φ≤160

φ>160

L≤30

2

2

2

2

3.3

3.4

3.7

4

31<L≤60

2

2

2.7

2.9

3.9

4

4.5

5

61<L≤100

3.1

4.4

4.6

4.6

4.9

5.2

5.7

6.3

101<L≤150

6.3

4.9

6.3

6.9

7.4

7.8

8.6

9.5

151<L≤200

8.4

6.5

7

9.2

9.8

10.4

11.4

12.6

201<L≤250

10.5

9.2

8.2

9.9

12.9

13.9

16.3

18

251<L≤300

15.9

12.2

9.8

11.8

15.6

16.7

18.4

20.4

301<L≤400

16.3

13.5

15.8

20.7

22.2

24.5

27.2

401<L≤500

23.5

18.2

24.2

31.5

34

37.4

41.2

501<L≤600

28.2

21.9

28.9

38

40.8

44.8

49.4

601<L≤700

38

25.6

33.7

44.2

47.6

52.4

57.8

701<L≤800

43.5

32.6

38.6

50.7

54.4

59.8

66

L>800

注1:

加工台阶轴时,台阶轴占全轴2/3时,K=1.5;1/2时,K=1.4;1/3时K=1.2。

注2:

以最大外圆为基础,每切削5mm,K增加0.2。

注3:

加工表面粗糙度以为12.5(▽4)基础,每提高一级,K增加0.3。

注4:

加工工时包括装卸、钻中心孔、平端面、测量、倒角、切断。

注5:

不锈钢件K增加0.3,淬火、调质件K增加0.5。

注6:

准备工时为15分。

3.1.2车内径工时定额标准

车内径工时定额标准见表2。

表2车内径工时定额单位为分

长度

内径

φ≤22

22<φ≤40

40<φ≤55

55<φ≤65

65<φ≤80

80<φ≤100

φ=120

L≤30

4.7

4.8

5.2

5.6

6.1

6.5

6.9

31<L≤60

7.1

7.4

9.3

9.9

10.9

12.9

13.7

61<L≤100

11.4

11.4

14

14.5

16.1

17

18.1

101<L≤150

16.5

19.2

22.1

22.3

23.7

25.4

151<L≤200

21.5

25

26.5

29.2

31.1

33.4

201<L≤250

27.5

32.6

36.7

39.1

42

45.6

251<L≤300

32.9

39.7

43.2

47

49.4

53.5

301<L≤350

38.8

45.8

50

53.4

57.4

62.2

L>350

注1:

加工台阶内孔时,台阶内孔占零件内孔2/3时K=1.5;内孔占零件内孔1/2时K=1.4;台

阶内孔占零件内孔1/3时K=1.2。

注2:

以最小内孔为基础,每增加5mm,K增加0.2。

注3:

加工表面粗糙度以为12.5(▽4)基础,每提高一级,K增加0.3。

注4:

盲孔加工K增加0.3。

注5:

钢管车内孔时K减少0.3。

注6:

以车内径120mm为基础,每増加20mm时K增加0.1。

注7:

以铸、锻造件无铸锻造孔为基础,有锻造孔时K减少0.8。

注8:

不锈钢件K增加0.3,淬火、调质件K增加0.5。

注9:

加工工时包括装卸、钻中心孔、平端面、测量、倒角、切断。

注10:

准备工时为15分。

3.1.3车螺纹加工工时定额标准

车螺纹加工工时定额标准见表3。

表3车螺纹加工工时定额单位为分

长度

螺距

M12以下

M12~M18

M18以上

L≤20

0.8

1.4

1.4

21<L≤40

1.2

1.5

1.8

41<L≤70

2

2.6

3.1

71<L≤100

2.9

3.5

4.4

101<L≤150

4.4

5.3

6.6

151<L≤200

5.9

7.1

8.8

201<L≤250

7.4

8.8

11.1

251<L≤300

8.8

10.6

13.3

301<L≤400

11.8

14.2

17.7

401<L≤500

14.7

17.7

22.1

501<L≤700

20.6

24.8

31

注1:

本工时为外螺纹加工工时K=1;内螺纹K=1.5;外梯形螺纹时K=3;内梯形螺纹K=3;

单头螺纹加工K=1;多头螺纹加工K=1.7。

注2:

工件长度以2000mm为基准,每增加500mm,K增加0.5。

注3:

不锈钢K=1.3。

注4:

车工滚花工时参照表M12~M18栏。

注5:

加工表面粗糙度12.5,K=1,每提高一级K增加0.2。

注6:

准备工时为15分。

3.1.4铣工工时定额标准

铣工工时定额标准见表4。

表4铣工工时定额单位为分

加工部位

铣平面

铣沟槽

铣端面

单位时间

mm2/分

mm/分

mm/分

单位工时

3000mm2/刀(5mm)

20mm/刀(5mm)

50/刀(5mm)

注1:

本标准包括划线、加工、检验、测量等时间。

注2:

加工面小40mm宽按铣端面计算,加工面大于40mm宽按铣平面计算

注3:

铣端面时以Φ40铣刀,加工深度5mm为标准,圆弧每10mm为1分钟.铣四方,六方边长小于24mm时每面1分钟,大于24mm时第面1.5分钟

注4:

铣沟槽时以沟槽的轮廓曲线为铣削长度,另加画线工时标准

注5:

在回转面上铣平面或端时系数K=1.6

注6:

本标准加精度为12.5,每提高一级加工精度,系数K增加0.2

注7:

不锈钢修正系数K=1.3.铝合金系数K=0.7.

注8:

铣削厚度不足5mm以一刀计算.

注9:

重量超过25kg时,或长度超过1200时,K=1.3.

注10:

准备工时为10分钟.

3.1.5钻孔工时定额标准

钻孔工时定额标准见表5。

表5钻孔工时定额单位为分

深H

mm

孔φ,mm

φ≤5

5<φ≤10

10<φ≤15

15<φ≤20

20<φ≤25

25<φ≤30

30<φ≤35

35<φ≤40

≤6

0.4

0.7

0.9

1.0

1.3

1.5

1.7

2.0

10

0.7

0.9

1.0

1.3

1.5

1.7

2.0

2.3

15

0.9

1.0

1.3

1.5

1.7

2.0

2.3

2.6

20

1.0

1.3

1.5

1.7

2.0

2.3

2.6

3.2

25

1.3

1.5

1.7

2.0

2.3

2.6

3.2

3.8

30

1.5

1.7

2.0

2.3

2.6

3.2

3.8

4.4

35

1.7

2.0

2.3

2.6

3.2

3.8

4.4

5.2

40

2.0

2.3

2.6

3.2

3.8

4.4

5.2

5.8

注1:

表内时间包括领料、加工、转工序时间。

注2:

孔形系数为:

盲孔K=1.2;沉孔K=1.6;不锈钢K=1.3;铝件K=0.8。

注3:

重量超出25kg,k=1.5。

注4:

当直径大于40mm时,每增加10mm,K增加0.2,划窝1分/孔。

注5:

忽钻K=0.3,非金属K=0.7,准备工时为10分。

注6:

批量大于50件,总工时乘以系数为0.85;批量大于300件,总工时乘以系数为0.75。

3.1.6攻丝工时定额标准

攻丝工时定额标准见表6。

表6攻丝工时定额单位为分

δ,mm

M,mm

4

6

8

10

12

16

20

24

4

0.9

1.0

1.3

1.5

1.7

2.0

2.3

2.6

6

1.0

1.3

1.5

1.7

2.0

2.3

2.6

2.9

8

1.3

1.5

1.7

2.0

2.3

2.6

2.9

3.2

12

1.5

1.7

2.0

2.3

2.6

2.9

3.2

3.5

16

1.7

2.0

2.3

2.6

2.9

3.2

3.5

3.8

20

2.0

2.3

2.6

2.9

3.2

3.5

3.8

4.0

注1:

攻丝为机攻丝时间,盲孔攻丝K=1.3;不锈钢攻丝K=1.5。

注2:

板厚δ>20或M>24,修正系数K=1.2。

注3:

攻丝时重量≤25kg修正系数K=1;重量>25kg时,修正系数K=1.3。

注4:

铰孔工时执行本标准。

3.1.7下料工时定额标准

下料工时定额标准见表7。

表7下料工时定额单位为分

种类

规格

方式

无齿锯

带锯

气割

仿形气割

矩

形

管

长度L≤50mm

3

6/锯

4

50<L≤85

4

8/锯

5

85<L≤110

5

9/锯

7

L>110

6

10/锯

8

等

边

角

钢

边长b≤75×75

3

5/锯

75×75<b≤100×100

12/锯

100×100<b≤140×140

19/锯

140×140<b≤180×180

26/锯

22

b>180

34/锯

30

工

字

钢

高度h≤12#

14

15/锯

11

12#<h≤18#

19/锯

19

18#<h≤25#

25/锯

23

h>25#

30/锯

30

槽

钢

5#------10#

8

11

4

12#——14#

12

15

5

16#——18#

17

20

6

20#或以上

26

7

园

钢

直径φ≤20mm

3

4/锯

20<φ≤40

4

6/锯

40<φ≤60

6

9/锯

60<φ≤80

14/锯

80<φ≤100

19/锯

圆

钢

管

直径φ≤30mm

2

3/锯

30<φ≤55

3

6/锯

55<φ≤80

11/锯

φ>80

17/锯

钢

板

厚度δ≤12

0.2/cm

0.16/cm

12<δ≤20

0.24/cm

0.2/cm

20<δ≤35

0.32/cm

0.28/cm

δ>35

0.4/cm

0.32/cm

注1:

工时包括划线、加工、清渣、去毛刺、检验时间。

注2:

表内工时为每锯工时,准备工时15分。

注3:

等边角钢参照等边角钢,螺纹钢参照圆钢。

注4:

圆钢>φ100,直径每增加20mm,K增加0.3。

注5:

材料重量25Kg为K=1,超出范围时K=1.5。

注6:

非金属K=0.7。

注7:

气割直线K=1,斜口、曲线K=1.3,角钢切角K=1.3。

注8:

需打磨切口时,单口修正系数为K=1.5,双口为K=2。

3.1.8其它工序加工工时定额标准

其它工序加工工时定额标准见表8。

表8其它工序加工工时定额单位为分

序号

零部件名称

工序

规格

工时

备注

1

角钢

冲切断

∠63×6≤0.5m

0.5/次

准备工时为30分。

2

角钢

冲切断

0.5m<∠63×6≤1.5m

0.8/次

3

角钢

冲切断

1.5m<∠63×6≤3m

2.4/次

4

角钢

冲切断

∠75×6≤0.5m

0.5/次

5

角钢

冲切断

0.5m<∠75×6≤1.5m

1/次

6

角钢

冲切断

1.5m<∠75×6≤3m

3/次

7

钢板

冲孔

所有规格

0.3/次

8

钢板

压型

所有规格

0.3/次

9

型钢

冲孔

L≤1000

0.5/次

10

型钢

冲孔

L>1000

0.7/次

11

型钢

校直

L≤2000

6

12

型钢

校直

L>2000

8

13

钢板

校平

300×1000×(2~3)

6

超出此标准范围部分,通过面积计算,按比例增减。

14

钢板

校平

300×1000×(4~5)

7

15

钢板

校平

300×1000×(6~8)

12

16

钢板

校平

300×1000×(10~12)

13

17

钢板

划线

0.2/线

1.大工件K=1.5。

(≥25Kg)

2.划10条线以上K=0.6。

3.批量大于20件,不加划线工时。

18

角钢

划线

L≤1000

0.3/线

19

角钢

划线

L>1000

0.4/线

20

槽钢

划线

L≤1000

0.3/线

21

槽钢

划线

L>1000

0.5/线

22

工字钢

划线

0.6/线

22

圆钢

划线

0.4/线

23

矩形管

划线

L≤1000

0.3/线

24

矩形管

划线

L>1000

0.5/线

注1:

表内工时为单件加工时间、准备工时包括更换模具、模具调试、转工序时间。

注2:

钢板校平按上表计算,工时不足1分钟的按1分计算。

注3:

新开模具试模工时为3小时/模。

3.2钣金类

3.2.1剪板机下料工时定额标准

剪板机下料工时定额标准见表9。

表9剪板机下料工时定额单位为分

长度

mm

宽,mm

100

200

300

400

500

600

700

800

900

1000

1500

100

0.7

0.8

0.8

0.8

1.2

1.2

1.3

1.3

1.7

1.7

1.9

200

0.8

0.8

1.2

1.3

1.7

1.7

1.7

1.9

1.9

2.3

2.7

300

0.8

1.2

1.7

1.7

1.9

1.9

2.3

2.3

2.3

2.7

3.3

400

0.8

1.2

1.7

1.9

2.3

2.3

2.3

2.7

2.7

3.3

4.8

500

1.2

1.7

1.9

2.3

2.3

2.7

2.7

3.3

3.3

4.1

4.8

600

1.2

1.7

1.9

2.3

2.7

2.7

3.3

3.3

4.1

4.8

5.8

700

1.3

1.7

2.3

2.3

2.7

3.3

3.3

4.1

4.8

4.8

7.1

800

1.3

1.9

2.3

2.7

3.3

3.3

4.1

4.8

4.8

5.8

7.1

900

1.7

1.9

2.3

2.7

3.3

4.1

4.8

4.8

5.8

5.8

7.1

1000

1.7

2.3

2.7

3.3

4.1

4.8

4.8

5.8

5.8

7.1

7.1

1500

1.9

2.7

3.3

4.8

4.8

5.8

7.1

7.1

7.1

7.1

7.1

2000

2.3

3.3

4.8

5.8

7.1

7.1

7.1

7.1

7.1

7.1

8.3

3000

2.7

4.8

5.8

7.1

7.1

7.1

7.1

7.1

7.1

8.3

10.0

4000

4.8

5.8

7.1

7.1

7.1

7.1

7.1

7.1

8.3

10.0

11.6

注1:

表内包括领料、检验、打字、转工序时间。

注2:

不锈钢K=1.5,蚀刻不锈钢K=2;板厚4~5mmK=1;6~10mmK=1,8;4mm以下K=0.7,橡胶板

5mm以下K=1.5;5mm以上K=4。

注3:

矩形件修正系数K=1,梯形、平行四边形K=1.2,多边形K=1.5。

注4:

公差在±0.5k=1,公差每减少0.2K增加0.1。

剪角修正系数K=1.3。

注5:

准备工时为10分。

3.2.2激光切割工时定额标准

激光切割工时定额标准见表10。

表10激光切割工时定额单位为分

材料厚度

δ<2

2≤δ<4

4≤δ<8

δ≥8

切割速度

2.6m/分

1.6m/分

1m/分

0.5m/分

注1:

表内数字为激光切