旋转型灌装机课程设计.docx

《旋转型灌装机课程设计.docx》由会员分享,可在线阅读,更多相关《旋转型灌装机课程设计.docx(13页珍藏版)》请在冰豆网上搜索。

旋转型灌装机课程设计

1工作原理

旋转型灌装机,旋转型灌装机用于对容器连续灌装液体。

转台有多工位停歇,以实现灌装、封口等程序。

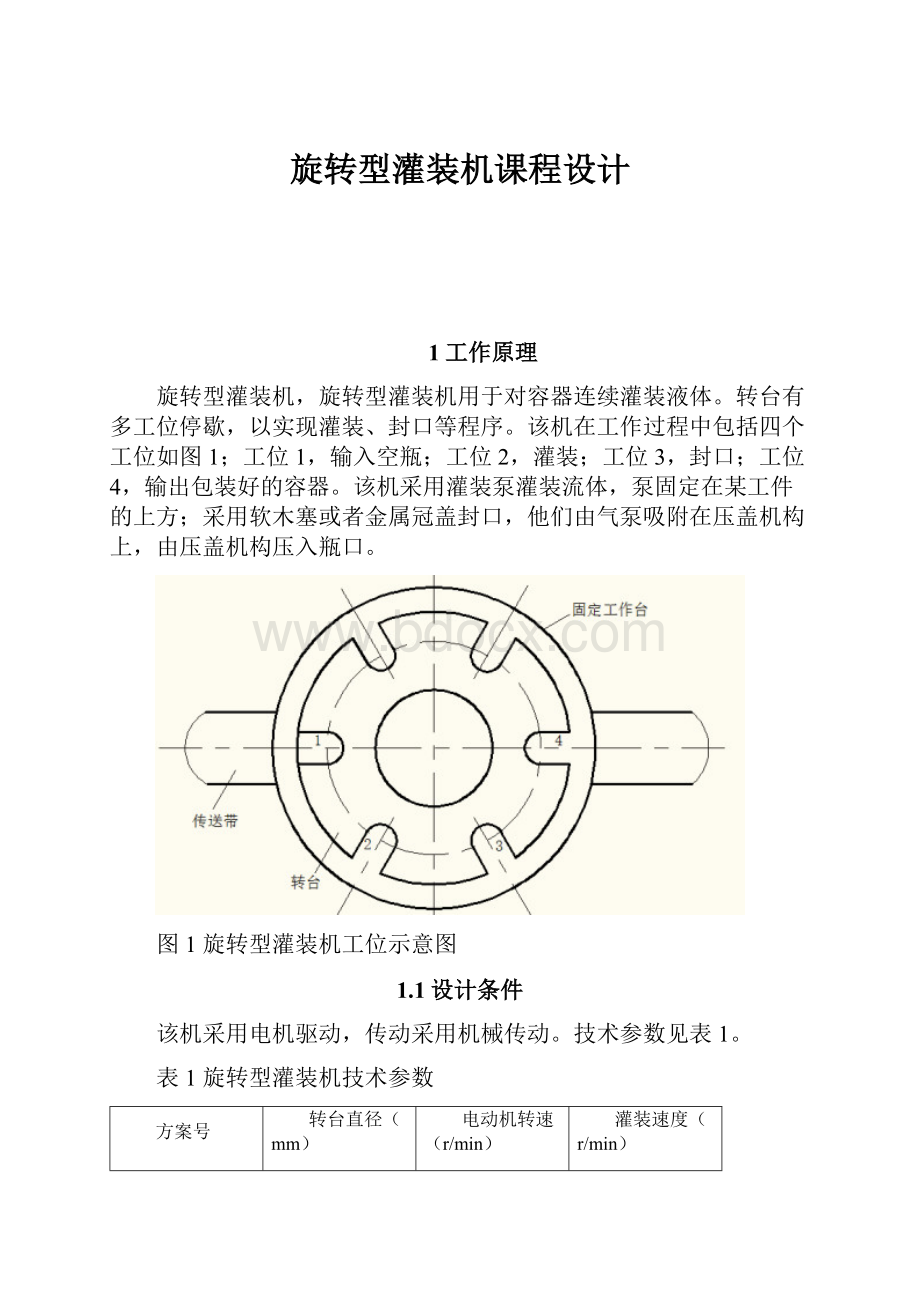

该机在工作过程中包括四个工位如图1;工位1,输入空瓶;工位2,灌装;工位3,封口;工位4,输出包装好的容器。

该机采用灌装泵灌装流体,泵固定在某工件的上方;采用软木塞或者金属冠盖封口,他们由气泵吸附在压盖机构上,由压盖机构压入瓶口。

图1旋转型灌装机工位示意图

1.1设计条件

该机采用电机驱动,传动采用机械传动。

技术参数见表1。

表1旋转型灌装机技术参数

方案号

转台直径(mm)

电动机转速(r/min)

灌装速度(r/min)

Ⅱ

550

1440

12

1.2设计任务

1.旋转型灌装机应包括连杆机构、凸轮机构和齿轮机构这三种常用机构。

2.设计传动系统并确定其传动比分配。

3.画出旋转型灌装机的运动方案简图,并用运动循环图分配各机构运动节拍。

4.设计平面连杆机构:

确定连杆机构各构件尺寸,对连杆机构进行位移、速度和加速度分析,绘制运动线图。

5.设计凸轮机构:

按凸轮机构的工作要求选择从动件的运动规律,确定基圆半径,设计凸轮理论轮廓线和实际轮廓线,画出从动件运动规律线图及凸轮廓线图。

6.设计齿轮机构:

根据传动比确定齿轮的齿数、模数,选择变位系数,计算齿轮传动的各部分尺寸,绘制齿轮传动啮合图。

7.编写设计计算说明书。

1.3设计提示

1.压盖机构做直线往复运动,可采用移动导杆机构等平面连杆机构或凸轮机构。

2.需要设计间歇传动机构,以实现工作台间歇传动。

间歇运动可采用槽轮机构、不完全齿轮等。

3.为保证间歇停靠,还要考虑锁紧机构。

锁紧机构可采用凸轮机构等。

2.方案比较

2.1选择方案

设计主要分成下几个步骤:

1.输入空瓶:

这个步骤主要通过传送带来完成,把空瓶输送到转台上使下个步骤能够顺利进行。

2.灌装:

这个步骤主要通过灌瓶泵灌装流体,而泵固定在某工位的上方。

3.封口:

用软木塞或者金属冠通过冲压对瓶口进行密封的过程,主要通过连杆结构来完成冲压过程。

4.输出包装好的容器:

这个步骤主要通过传送带来完成。

以上四个步骤由于灌装和传送较为简单,无须进行考虑,因此,旋转型灌装机运动方案设计重点考虑便在于转盘的间歇运动、封口时的冲压过程、工件的定位,和实现这三个动作的机构的选型和设计问题。

机构

实现方案

转盘的间歇运动机构

槽轮机构

不完全齿轮

封口的压盖机构

平面连杆机构

凸轮机构

工件的锁紧机构

凸轮机构

根据上表分析得知,机构的实现方案有2*2*1=4种实现方案。

现在取两种方案

方案一:

转盘的间歇运动机构为不完全齿轮机构,封口的冲压机构为连杆机构,工件的定位机构为凸轮机构。

方案二:

转盘的间歇运动机构为槽轮机构,封口的冲压机构为凸轮机构,工件的定位机构为凸轮机构。

2.3方案优缺点

方案一与方案二都可以实现设计的要求,区别就在于封口的压盖机构,方案二是凸轮机构,方案一是连杆机构。

1.连杆机构

优点:

能够实现多种运动形式的转换。

平面连杆机构的连杆作平面运动,其上各点的运动轨迹曲线有多种多样,利用这些轨迹曲线可实现生产中多种工作要求。

平面连杆机构中,各运动副均为面接触,传动时受到单位面积上的压力较小,且有利于润滑,所以磨损较轻,寿命较长。

另外由于接触面多为圆柱面或平面,制造比较简单,易获得较高的精度。

缺点:

难以实现任意的运动规律。

易产生动载荷,设计复杂,积累误差,效率低。

2.凸轮机构

优点:

只要适当地设计出凸轮的轮廓曲线,就可以使推杆得到各种预期的运动规律,而且响应快速,机构简单紧凑。

缺点:

是凸轮廓线与推杆之间为点、线接触,易磨损,凸轮制造较困难。

综上可知:

在于本次设计中,方案一在两个方案中最佳,则最后选择方案为一旋转型灌装机的机械运动方案。

3.细化设计

3.1减速器设计

原动机通过三次减速达到设计要求。

第一次减速,通过减速器三级减速到20r/min,其传动比分别为2、5、6。

第二次减速,夹紧创智,转动装置及压盖装置所需转速为12r/min,另设计一级减速,使转速达到要求,其传动比分别为2。

第三次减速,传送带滚轴直径约为10cm,其转速为6r/min即可满足要求,另设两级减速,传动比都为2即可。

减速器分为三级减速,第一级为皮带传动,后两级都为齿轮传动。

具体设计示意图及参数如下

1为皮带轮:

i1=2。

2、3、4、5、6为齿轮:

z2=20z3=120

z4=24z5=120

z6=20

i32=z3/z2=120/20=6

i54=z5/z4=120/24=5

n1=n/(i1*i32*i54)=1440/(2*6*5)=24r/min

3.2第二次减速装置设计

减速器由齿轮6输出24r/min的转速,经过一级齿轮传动后,减少到12r/min。

6、7为齿轮:

z6=20z7=40

i76=z7/z6=40/20=2

n2=n1/i76=24/2=12r/min

3.3第三次减速装置设计

减速器由齿轮6输出24r/min的转速,经两级减速后达到6r/min,第一级为齿轮传动,第二级为皮传动。

具体设计示意图及参数如下:

6、8为齿轮:

z6=20z8=40

9为皮带轮:

i9=2

i86=z8/z6=40/20=2

n3=n1/(i86*i9)=24/(2*2)=6r/min

3.4齿轮设计

上为一对标准直齿轮(传动装置中的齿轮6和齿轮7)。

具体参数为:

z6=20,z7=40,m=5mm,α=20°。

中心距:

a=m(z6+z7)/2=【5*(20+40)】/2=150mm

分度圆半径:

r6=a*z6/(z7+z6)

=150*20/(40+20)

=50mm

r7=a*z7/(z7+z6)

=150*40/(40+20)

=100mm

基圆半径:

rb6=m*z6*cosα=5*20*cos20°=94mm

rb7=m*z7*cosα=5*40*cos20°=188mm

齿顶圆半径:

ra6=(z6+2ha*)*m/2=(20+2*1)*5/2=55mm

ra7=(z7+2ha*)*m/2=(40+2*1)*5/2=105mm

齿顶圆压力角:

αa6=arccos【z6cosα/(z6+2ha*)】

=acrcos【20cos20°/(20+2*1)】

=31.3°

αa7=arccos【z7cosα/(z7+2ha*)】

=acrcos【40cos20°/(40+2*1)】

=26.5°

基圆齿距:

pb6=pb7=πmcosα=3.14*5*cos20°=14.76mm

重合度:

εa=【z6(tanαa6-tanα)+z7(tanαa7-tanα)】/2π

=【20(tan31.3°-tan20°)+40(tan26.5°-tan20°)】/2π

=1.65

εa>1

这对齿轮能连续转动。

3.5连杆机构设计

此连杆控制封装压盖机构,由于空瓶高度大概为250mm,故行程不宜超过300mm,由此设计如下连杆机构:

曲柄长:

a=100mm

连杆长:

b=900mm

偏心距:

e=500mm

行程:

H=220mm

级位夹角:

θ=arccos【e/(a+b)】-arccos【e/(b-a)】=10°

最小传动角:

rmin=arccos【e/(b-a)】=51.3°

行程速比:

k=(180°+θ)/(180°-θ)=1.12>1

3.6凸轮机构设计

此凸轮为控制定位工件机构,由于空瓶大约为100mm,工件定位机构只需60mm行程足够,故凸轮的推程设计为60mm,以下为推杆的运动规律:

利用反转法设计凸轮

3.7间歇机构设计

由于设计灌装速度为12r/min,因此每个工作间隙为5s,转台每转动72°用时1s,停留4s,即不完全齿轮有1/5是齿,没有齿的部分占4/5。

由此设计如下不完全齿轮机构,完成间歇运用,以达到要求:

左边为不完全齿轮,右边为标准齿轮,左边齿轮转一圈,右边齿轮转动72°。

具体参数为:

z左=12,z右=60,m=5mm,α=20°,θ=72°。

中心距:

a=m*(z左+z右)=5*(12+60)=360mm

分度圆半径:

r左=r右=a/2=360/2=180mm

基圆半径:

rb左=rb右=a*cosα/2=360*cos20°/2=169mm

齿顶圆半径:

ra左=ra右=【(z右+2ha*)*m】/2=【(60+2*1)*5】/2=155mm

齿顶圆压力角:

αa左=αa右=arccos【z右cosα/(z右+2ha*)】

=acrcos【60cos20°/(60+2*1)】=24.6°

基圆齿距:

Pb左=Pb右=πmcosα=3.14*5*cos20°=14.76mm

4.总结

经过两个礼拜的设计,我们总算完成了对旋转灌装机的设计。

作为学机械的学生,对机械原理的课程设计是十分有必要的。

很多资料都是在图书馆里找的。

我们在课堂上掌握是仅仅是专业课的理论知识,如何去锻炼我们的实践能力,如何把我们的所学的专业基础课程理论知识运用到实践中去。

课程设计就是为我们提供了良好的实践平台。

在做本次课程设计的过程中,我们感触最深的当属如何把学过的理论知识运用于实际。

为了让设计更加完善,查阅这方面的设计资料是十分必要的,同时也是必不可少的。

我们不能单靠课本理论,这在实际运用中会出现差别。

不切实际的构想,永远只是构想,无法成为设计。

所以在设计中,我们不仅要注意各种构件的自身特点,还要考虑到工艺特点,加工材料,经济性,安全性,可行性等,才能让它更接近实际。

其次,在这次课程设计总,我们还运用到了以前所学的专业课知识,虽然过去从未独立运用过他们,但是在学习的过程中带着问题去学,我们发现效率很高,这是我们做这次课程设计的又一收获。

在课程设计中遇到问题是很正常的,但是我们应该将每次遇到的问题记录下来并分析清楚,以免下次再碰到同样的问题。

课程设计虽然已经完成了,但是从中学到的知识会让我们受益匪浅。

无形之中,我们发现,提出,分析,解决问题的能力得到了提高,这将有益于我们以后的学习工作和生活。

参考文献

1.《机械原理》(第二版)邹慧君、张春林、李杞仪主编高等教育出版社

2.《机械设计课程设计》(第二版)朱文坚、黄平主编华南理工大学出版社

3.《机械设计基础课程设计》孙德志、张伟华、邓子龙主编科学出版社

4.《机械设计与理论》李柱国主编科学出版社

5.《机械设计课程设计》朱家诚主编合肥工业大学出版社