门盖装具铰链调试.docx

《门盖装具铰链调试.docx》由会员分享,可在线阅读,更多相关《门盖装具铰链调试.docx(18页珍藏版)》请在冰豆网上搜索。

门盖装具铰链调试

门盖装具调试及运用

1.门装具分析及结论:

1.1.门装具的定义:

装具也叫装配夹具,是通过对门、盖的夹紧、定位后对铰链进行拧紧、焊接,以使门盖外观匹配系数具备一致性的辅助安装工具;

1.2.门装具的形式:

1.2.1.从装具装配形式上分类装具可分为:

内置式及外置式两种;

1.2.2.从门总成的装配形式看,除了利用内置式、外置式装具外,还有一种铰链自定位式的装配;

1.3.内置式装具:

即为将装具放置在门内侧,利用门内板进行定位的装具,根据其定位方式可分为:

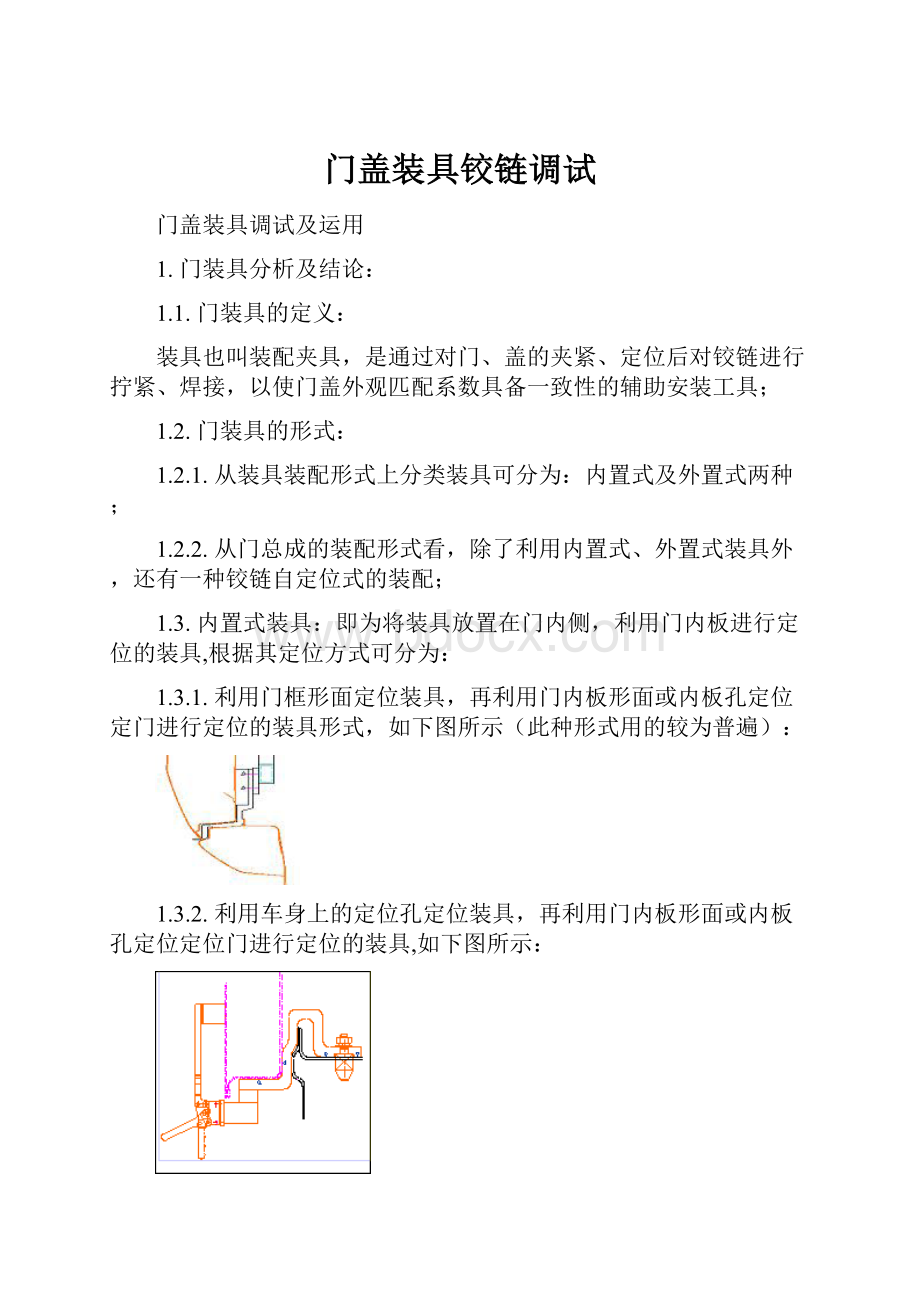

1.3.1.利用门框形面定位装具,再利用门内板形面或内板孔定位定门进行定位的装具形式,如下图所示(此种形式用的较为普遍):

1.3.2.利用车身上的定位孔定位装具,再利用门内板形面或内板孔定位定位门进行定位的装具,如下图所示:

1.3.3.优点:

1、投资低、整改容易;2、能有效保证门与侧围的内间隙;

1.3.4.缺点:

1、利用型面定位精度不高,需调整量较大;2、对门的夹紧点少,装配时的应力克服困难;3、白车身交车以外观间隙做为标,存在基准转移误差;

1.4.铰链自定位式:

通过铰链与车身装配孔的紧密配合达到,对门总成的定位装配:

利用下门槛及地板孔放置门装具,将门放到装具上夹具,进行装配工作(主要起支持工作);

1.4.1.优点:

投资小,操作方便,可适用于外观要求不高、门较大的车型;

1.4.2.缺点:

门间隙无法调整,工艺实施困难;

2.装具的操作顺序

2.1.内置式装具操作顺序

2.1.1.将装具放置到车身上,定位夹紧;

2.1.2.人工搬运门将期放置到手动装具上

2.1.3.用装具夹紧门;

2.1.4.拧紧螺栓;

2.1.5.打开门;

2.1.6.移开装具;

2.2.外置式装具操作顺序(半自动型):

2.2.1.将门盖配到装具上;

2.2.2.对装具门进行定位夹紧;

2.2.3.移动装具到车身上定位、夹紧;

2.2.4.对门铰链进行拧紧或焊接;

2.2.5.打开门总成装具;

2.2.6.移开装具;

2.3.铰链自定位式操作顺序

2.3.1.将装具放置到车身上;

2.3.2.搬运门将期放置到手动装具上;

2.3.3.用装具夹紧门;

2.3.4.移开吊具

2.3.5.拧紧自定位螺栓;

2.3.6.打开门

2.3.7.移走装具

3.装具的定位分析:

3.1.内置装具:

3.1.2.内置装具的定位原理

3.1.3.内置装具对工装的要求:

3.1.3.2.门分总成在装配铰链时需以外板(边及面)做为基准进行装配,以确保门外板定位面a与铰链定位面b的一致性,用内板吸收误差,以确保门的平度;

3.1.3.3门分总成在检具上以内板定位孔进行定位,进行品质检查,以确保门内板与外板的压合稳定性;

3.1.3.4门分总成与装具的接触面要多,以有效地分解装配产生的扭动,对右图两种形式的建议不采用内置式装具;

3.1.4.内置装具的外观匹配分析

3.1.4.1.装配误理论值分析:

3.1.4.2.内置装具的误差吸收方法

3.1.4.2.1.以后门C柱侧边做为基准确保C柱间隙,误差累积到B柱处;

3.1.4.2.2.以前门B柱侧边做为基准确保B柱间隙,误差累积到A柱处;

3.1.4.2.3.以前门A柱侧边做为基准调整翼子板,误差累积到大灯、前保处;

3.1.4.2.4.调整大灯以吸收各匹配误差

3.1.4.3.对前灯的要求:

因内置式装具将门的装配误累积在前大灯处(±1.5mm),所以前大灯与翼了板的配合需要手工进行调整,此时只有调整前大灯来满足翼子板、发盖与大灯、前保的配合,所以大灯的安装孔要具有调整量,建议调整量±1.5mm:

3.1.4.4.内置装具的装配风险

3.1.4.4.1.在四门装配是更多的交车标准是外观间隙、平度,对内间隙未做更多的要求,所以以内间隙定位,后期存在重复调整的现象;

3.1.4.4.2.装配时都是以后门向前依次调整,累积误差全前大灯处,最大误差为:

1.5mm,对发盖、大灯装配影响较大,总装交车困难

3.2.外置装具

3.2.1.外置装具的定位原理

3.2.2.外置装具对工装的要求

3.2.2.2.门分总成在装配铰链时需以外板(边及面)做为基准进行装配,以确保门外板定位面a与铰链定位面b的一致性,用内板吸收误差,以确保门的平度;

3.2.2.3.门分总成在检具上以外板边定位,进行品质检查,以确保门压合后外形尺寸的合格性;

3.2.2.4.门分总成合格率及一致性要求较高,对门的功能尺寸有较高的要求,其需小于外观间隙要求的

3.2.3.外置装具的外观匹配分析:

3.2.3.2.装配误理论值分析:

前门装配案例:

3.2.4.外置装具的误差吸收方法

3.2.4.1.:

以后门C柱侧边做为基准确保C柱间隙,误差累积到B柱处;

3.2.4.2.以前门B柱侧边做为基准确保B柱间隙,误差累积到A柱处;

3.2.4.3.以前门A柱侧边做为基准调整翼子板,误差累积到大灯、前保处;

3.2.4.4.调整大灯以吸收各匹配误差;

3.2.5.对前灯的要求

因外置式装具将门的装配误累积在前大灯处(±0.7mm),所以前大灯与翼了板的配合需要手工进行调整,此时只有调整前大灯来满足翼子板、发盖与大灯、前保的配合,所以大灯的安装孔要具有调整量,建议调整量±1.5mm:

3.3.铰链自定位式

4.装具总结:

4.1.装具是一种辅助装配,在某些产品及工艺下可不使用装具;

4.2.装具是对合格的门进行稳定的夹紧定位,达到外观间隙一致性、稳定性的匹配要求,不能解决门不合格的问题,

4.3.装具只能保证所装配门的间隙的一致性、稳定性,不能通过装具确保门的平度问题(门总成向车身装配时,铰链安装面到门外板距离已为定值,所以装具不能对门的装配平度负责,需由门铰链及门分总成与铰链的装配夹具确保)

4.4.内外装具的最大误差对比:

内置式夹具用门内板定位来确保外观间隙,存在基准转换而导致的±0.25mm误差积累,外置式装具定位与外观间隙没有基准转换,外置式装具后理论上无需调整;

4.5.但由于门及车身的不公差问题,特别是门的公差较宽,实际生产中需人工调整以匀衡各门间的误差,调整量取决于门的状态;

4.6.外置式夹具与内置式夹具定位原理相同,只是夹紧与基准存在一定的差异,理论上说分部件都合格的情况下,都能满足装配要求;

4.7.不管如何装配,翼子和大灯都是吸收公差的主要部件,所以依靠车身安装点的合格性进行装配的思路样不完全合理性

5.门铰链分析

5.1.铰链的结构分析

5.1.1.门铰链根据结构可分为:

整体式和拆式两种;

5.1.2.门铰链根据装配工艺可分为:

螺栓连接和焊接式两种

5.1.3.两种结构形式及两种工艺形式结合又会产生出数种具体的铰链装配工艺,就每种门

铰链对装配的影响分析如下:

3.2.整体式铰链配合分析

5.3.分体式铰链配合分析

5.3.1、轴套拆卸式:

因两侧与轴套都有加工误差,故此种方案对平度间隙调整相对困难(M11

项目中使用);

5.3.2.门侧拆卸式:

装配时可吸收相关公差,可更好地保证间隙及平度,(A13项目中使用)

5.4.铰链的尺寸要求

5.4.1.整体式铰链:

面差及孔位a\b:

±0.5

5.4.2.分体式铰链:

面差孔位a\b:

±0.2

5.5.铰链总结

5.5.1.铰链是实现门与车身联系的重要部件,也是吸收门总成误差满足匹配要求的重要部件;

5.5.2.铰链的开孔要求:

6.门夹具分析

6.1.门夹具根据工艺要求大致可分为

6.1.1.门内板焊接夹具:

6.1.2.外板焊接夹具:

6.1.3.门总成补焊:

6.1.4.铰链装配夹具:

用于铰链与门总成的装配

6.2.夹具结构分析

6.2.1.门内板焊接夹具:

用于门内板与加强板及铰链安装板的焊接,主要控制要素有

6.2.1.1.铰链安装板孔位与门压合边的相对尺寸的控制a;

6.2.1.2.焊接时内外板的开口尺寸的控制b;

6.2.1.3.焊接时门内板的开口尺寸的控制c

6.3.门总成补焊:

6.3.1.用于压合后门总成的焊接,主要控制要素有:

6.3.2.焊接表面质量的控制a;

6.3.3.门开口尺寸的控制b;

6.3.4.门牙边配合的控制c;

6.4.铰链装配夹具:

用于铰链与门总成的装配,主要控制要素有:

6.4.1.车身侧的铰链安装面与门总成外板面间相对尺寸的控制(Y向平度的保证);

6.4.2.用铰链与侧围的安装面a作为铰链基准面,用门外板的面b作为门的基准面,以确保后续装配平度,用铰链与门连接处的孔来吸收铰链到门外板所产生的公差,故:

6.4.3.铰链与门连接面的Y向应有调结余量;

6.4.4.因铰链是绕铰链的旋转轴可旋转的,所以控制基准面是不同的角度应就有不同的平面控制坐标值,更多的要求采用铰链的实际装配状态进行装配,同时要求支撑、压紧面要尽可能的大,以保证铰链打开角度的正确性;

6.4.5.因为铰链轴心a与其与b、c的安装面仍有误差,所以最好不采用铰链的轴进行定位,以保证后期平度;

6.4.6.车身侧的铰链安装孔与门总成外板边缘相对尺寸的控制(x向的控制):

6.4.6.1.因铰链与门内板的安装面为紧密配合面,所以可分析出无需定位销对铰链的X向孔位进行定位,同时可得出结论X向孔位的位置度是由铰链自身来保证的;

6.4.6.2.对铰链的Z向进行定位的主要目的是为了把误差收到在铰链与门内板的装

配上,以确保向车身装配时Z向不会出现因双眼皮而影响装配的现象

6.4.6.3.铰链安装工位的工件放置,为了更好地保证门的重复放置位置,需将门总

成成一定角度放置,利用期重力,达到每次放置位置相同的目的