小型铣床液压驱动系统设计.docx

《小型铣床液压驱动系统设计.docx》由会员分享,可在线阅读,更多相关《小型铣床液压驱动系统设计.docx(16页珍藏版)》请在冰豆网上搜索。

小型铣床液压驱动系统设计

一、明确设计要求

设计一台专用铣床,工作台要求完成快进--工作进给--快退--停止的自动工作循环。

铣床工作台重量5000N,工件夹具重量为2500N,铣削阻力最大为10000N,工作台快进、快退速度为5m/min,工作进给速度为0.06~1m/min,往复运动加、减速时间为0.05s工作采用平导轨,静、动摩擦分别为fs=0.2,fd=0.1,工作台快进行程为0.4m,工进行程为0.2m,试设计该机床的液压系统。

二、工况分析

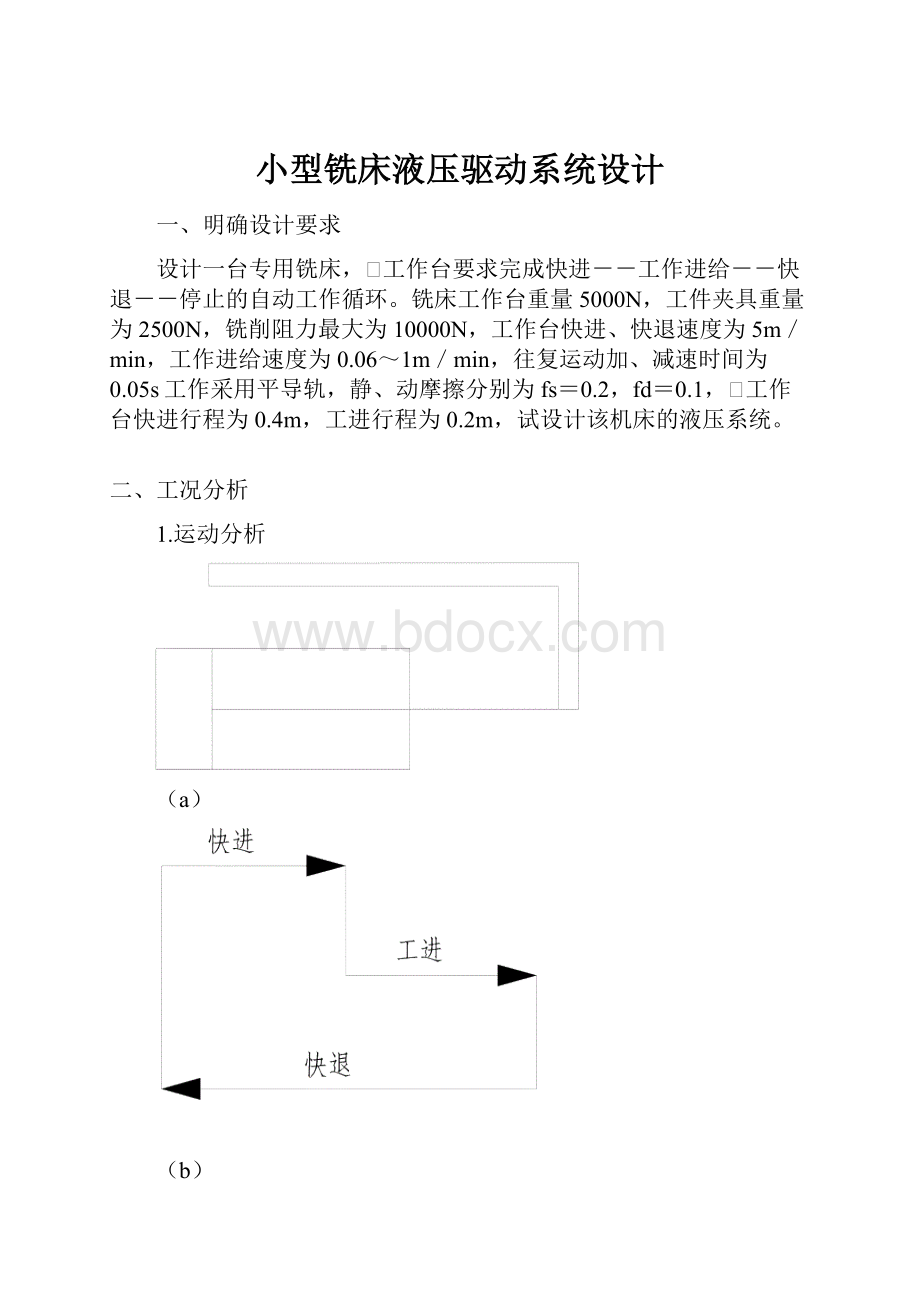

1.运动分析

(a)

(b)

(c)

(a)、(b)图为机床的动作循环图,由图可见,工作循环为快进—工进—快退—停止;

(c)图是一个工作循环的速度—位移曲线,即速度图;

2.负载分析

(1)工作负载FL、由题目可知负载为铣削阻力:

FL=10000N

(2)摩擦阻力负载Ff:

fd=0.1fs=0.2

动摩擦力:

Ffd=Fnx=(5000+2500)x0.1=750N

静摩擦力:

Ffs=Fnx=(5000+2500)x0.2=1500N

(3)惯性负载Fa:

Fa==1250N

3.液压缸在各阶段的负载与推力计算推力:

F

表1.液压 缸各阶段的负载F及 缸的推力F/ηcm

工况

负载组成

负载F (N)

推力F/ηcm (N)

启 动

Ffs

1500

1667

加速

Ffd+Fa

2000

2222

快进

Ffd

750

833

工进

Ffd+FL

10750

11944

快退

Ffd

750

833

注:

ηcm——缸的机械效率,取ηcm=0.9

4.执行元件的参数确定

负载F/kN

›5

5-10

10-20

20-30

30-50

›50

工作压力P/MPa

‹0.8-1.0

1.5-2.0

2.5-3.0

3.0-4.0

4.0-5.0

›5.0-7.0

表2

设备类型

粗加工机床

半精加工机床

粗加工或重型机床

农业机床、

小型工程机械

液压压力机、重型机械大

中型挖掘机、超重运输机

械

工作压力P/MPa

0.8-2.0

3.0-5.0

5.0-10.0

10.0-16.0

20.0-32.0

表3

根据表1得出的推力我们选择工作压力P=3.0Mpa和选用半精加工机床

三、计算液压缸的主要结构尺寸与选用

1.液压缸的内径与杆径的理论计算

这里取A1=2A2,背压力P2=0.5Mpa

活塞杆受压时:

P1A1=A2P2

活塞杆受拉时:

P1A2xP2=P1A1xA2P2

一般,液压缸在受压状态下工作,所以其活塞面积为:

A=F/P1-1/2P2=11944.44/(30-2.5)X105=4.34X10-3m2

所以D===74mm

又因为杆的往返速度相同,所以d=0.71D=52.5mm

2.液压缸各阶段的压力,流量和功率计算

相关选择

系统类型背压力(MPa)

回路上有节流阀的调速系统0.2~0.5

回路上有背压阀或调速阀的进给系统0.5~1.5

采用辅助泵补油的闭式回路(拉床、龙门刨等)1~1.5

表4液压缸在不同阶段的压力、流量和功率

工况

负载F(N)

回油腔压力 (MPa)

进油腔压力P1(MPa)

流入流量 q(L/min)

输入功率P(W)

液 计 算 公 式

快进

启动

1666

0.76

P1=(F+A2∆P)/A1-A2

Q=(A1-A2)V

P=P1Q

加速

2222

0.5

1.49

恒速

833

0.5

0.91

11.875

180

工进

11944

1.0

2.64

0.3-5

218

P1=F+P2A2/A1

Q=A1V

P=P1Q

快退

启动

1666

1.58

P1=F+P2A1/A2

Q=A2V

P=P1Q

加速

2222

0.5

1.79

恒速

833

0.5

1.26

13.25

278

注:

背压阀:

P=0.5Mpa;局部压力:

Mpa

3.液压缸的行程和杆长与壁厚的确定

由题目要求可知道液压缸的行程为0.2+0.4=0.6m

取液压缸的壁厚为8mm,杆长应该大于行程,所以取650mm。

4.液压缸的选用

表5常用液压缸的内径D(mm)

40

50

63

80

90

100

110

125

140

160

180

200

220

250

表6活塞杆的直径d(mm)

速比

缸径

40

50

63

80

90

100

110

1.46:

3

22

28

35

45

50

55

63

45

50

60

70

80

根据表4和表5我们可以选出液压缸内径与活塞杆直径的实际设计尺寸为:

D=80mmd=55mm

所以活塞实际的面积A1=50.24cm2活塞杆实际的面积A2=26.49cm2

5.强度校核

(1)缸筒壁厚校核

因为D/δ=80/8=10≥10所以采用公式δ≥PyD/2[δ]进行校核

1.5*3*80/2*200/5=4.5mm<8mm

所以缸筒的壁选用符合强度要求

(2)活塞杆直径校核d≥(4F/π[δ])1/2

(4*11944.44/π*400/1.4)1/2=7.29mm<55mm

所以活塞杆直径的选用符合强度要求

6.绘制工况图

根据表4数据绘出工况图

负载图

(e)图为根据负载与作用面所求得的压力图。

(f)图为根据执行元件的工作面积以及工作循环中各阶段所要求的运动速度而绘

制的流量图。

(g)图为根据所绘制的压力图和流量图而计算出各个阶段所需的功率图。

(h)图为工作循环中各阶段的负载

四、液压系统图的拟定

主要考虑以下几个方面的问题:

(1)供油方式

从工况图分析可知,该系统在快进和快退时所需流量较大,且比较接近,在工进时的所需流量较小,所以从提高系统的效率,节约能源的角度考虑,采用单个定量泵的供油方式不合适,因此选择双联定量叶片泵作为油源。

(2)调速回路

为提高系统的综合性能,采用进油节流调速,并在回油路上加背压阀的回路。

该系统可以可以承受负值负载的能力,在负值负载时,背压可以阻止工作部件的前冲。

进油调速可以实现压力的控制方便,也可以获得较低的稳定速度。

在回油加背压阀可以减小活塞的前冲甚至没有前冲现象,工作平稳性好,同时油箱的空气也不易渗入系统。

(3)速度换接回路

由于快进和工进之间速度需要换接,但换接的位置要求不高,且两者的速度差值不是很大,所以在快进是采用在回油路加二位三通电磁换向阀和与在进油路的调速阀上并联一个二位二通电磁换向阀实现差动连接。

该连接方式能在不增加液压泵流量的情况下提高液压元件的运动速度,实现速度的平稳换接。

五、液压泵的选择

1.确定液压泵的最大工作压力Pp

Pp=P1+=2.64+0.3=2.94Mpa

P1为液压缸最大的工作压力,为从液压泵出口到液压缸入口之间总的管路损失,这里不能准确的计算出来,要等元件选定好了并绘出管路图了才可以进行,初算时,对于简单的管路,我们估算=0.3Mpa

2.确定液压泵的流量QB

QB=KQmax=1.1x13.245=14.5695L/min

K为系统泄漏系数,我们取K=1.1,Qmax为同时动作的液压缸最大的总流量

3.选定液压泵的规格

根据液压泵的最大工作压力P1和液压泵的流量QB的值,查阅机械手册,我们将选用YB1-10/10型双联叶片泵

泵的型号

排量ml/min

公称压力Mpa

转速r/min

YB1-10/10

10

6.3

960

注:

η=0.75

4.确定液压泵的驱动功率

由工况图表明,泵的最大功率出现在快退阶段,取液压泵的总效率η=0.75,

则电动机的功率为:

P=P1*QB/η=

kw=0.665kw

六、液压阀的选择

1.溢流阀的选取:

溢流阀按液压泵的最大流量选取,泵的最大流量为19.2L/min,则我们选取溢流阀的最大流量要大于19.2L/min,查阅液压手册,选取型号为DBD-H10P的溢流阀。

2.调速阀的选取:

调速阀的选取要考虑最小稳定流量应满足执行机构最低稳定速度的要求。

由题目可知最低稳定速度为0.06m/min,所以可求得最低的稳定流0.3L/min,查阅液压手册,选取最低稳定流量为0.1L/min,型号为2FRM1021/16L的调速阀。

3.换向阀的选取:

换向阀的流量一般要选得比实际通过的流量大一些,查阅液压手册,所选取的电磁换向阀型号有:

34B-H10B-T,23EY-10HB,22B-H10B-T

4.过滤器的选取:

查阅液压手册,选择过滤器型号为YLX-25X80

5.所选各液压阀的数据

表7所选用的各元件的参数

元件

型号规格

最大流量L/min

通径mm

工作压力Mpa

定量叶片泵

YB1-10/10

19.2

6.3

溢流阀

DBD-H10P

120

10

2.5/5/10/20

调速阀

2FRM1021/16L

16

10

31.5

三位四通电磁阀

34B-H10B-T

40

10

31.5

二位三通电磁阀

23EY-10HB

41

10

二位二通电磁阀

22B-H10B-T

40

10

31.5

过滤器

YLX-25X80

25

15

根据系统的工作压力情况设置,溢流阀的调定压力为P=Pmax+(0.3---0.5)=2.64+(0.3---0.5)=2.94---3.14Mpa

所以P取3.2Mpa

背压阀的调定压力值为0.5Mpa

七、管道尺寸的确定

表8允许流速推荐值

管道

推荐流速/(m/s)

液压泵吸油管道

0.5-1.5,一般常取1一下

液压系统压油管道

3-6,压力高,管道短,粘度小取大值

液压系统回油管道

1.5-2.6

1.压油管:

根据表8取压油管流速V=3m/s

Qmax=A1Vmax=0.5024x50=25.12L/min

d==13.33mm

取:

d=13mm

2.吸油管:

根据表8取压油管流速V=1.5m/s

泵的最大流量:

Q=19.2L/min

d==16.48mm

取:

19mm

八、油箱容量的确定

初步设计时,按经验公式来确定

V=aqv=5x0.0192=0.096

qv为液压泵每分钟排出的压力油的容积,a为经验系数,见表9

系统类型

行走机械

低压系统

中压系统

锻压机械

冶金机械

a

1—2

2—4

5—7

6—12

10

表9

九、液压系统工作原理分析

液压系统原理图

1.定量泵2.背压阀3.溢流阀4.三位四通电磁换向阀5.调速阀

6.二位二通电磁换向阀7.二位三通电磁换向阀8.液压缸9.过滤器

系统各个阶段的工作状态

1.快进

按下启动按钮,电磁铁2YA,电磁铁3YA得电,电磁铁4YA不得电(如图所示状态),此时从液压缸右腔流出来的油液经管路又流回液压缸左腔,形成差动连接。

油路:

泵1——换向阀4(左位)——换向阀6(右位)——液压缸左腔——液压缸右腔——换向阀7(左位)——液压缸左腔(形成差动连接)

2.工进

当铣刀运动到预定的位置时,电磁铁3YA与电磁铁4YA将会得电,换向阀6与换向阀7则自动换向,此时系统的压力上升,速度降低。

油路:

泵1——换向阀4(左位)——调速阀5——液压缸8——换向阀7(右位)——换向阀4(左位)——背压阀2——油箱

3.快退

当铣刀完成工进,运动到预定位置时,电磁铁1YA与电磁铁3YA得电,换向阀4与换向阀6自动换向,此时系统的油压又降低,速度增加。

油路:

泵1——换向阀4(右位)——换向阀7(右位)——液压缸8——换向阀6(右位)——背压阀2——油箱

4.停止

当铣刀完成快退,运动到预定位置时,电磁铁1YA再次得电,换向阀4自动换向,此时油路不通。

油路:

泵1——溢流阀3——油箱

换向阀的工作状态如下表:

动作

电磁铁

1YA

2YA

3YA

4YA

快进

—

+

+

—

工进

—

+

—

+

快退

+

—

+

+

停止

—

—

—

—

十、参考文献

[1]左建明主编《液压与气压传动》四版[M].北京:

机械工业出版社,2007

[2]王文斌《机械设计手册》液压传动与控制[M].北京:

机械工业出版社,2007

[3]成大先生《机械设计手册》液压控制[M].北京:

化学工业出版社,2004

[4]李新华《封元件选用手册》[M].北京:

机械工业出版社,2010

[5]王守城,段俊勇主编《液压元件及选用》[M].北京:

化学工业出版社,2007

[6]张利平《液压传动系统设计与使用》[M].北京:

化学工业出版社2010

十一、附件

液压装配图1张,零件图——导向套,缸盖,活塞,活塞杆各1张